钢筋混凝土柱-钢梁混合构造节点(RCS)制作工艺

2016-11-23张建平

张建平,滕 氄

钢筋混凝土柱-钢梁混合构造节点(RCS)制作工艺

张建平1,滕氄2

(1.浙江精工钢结构集团有限公司,浙江绍兴312030;2.精工工业建筑系统有限公司,浙江绍兴312030)

设计了一个集平台、定位、夹具于一体的新型工装,解决了一种钢筋混凝土柱-钢梁混合构造节点(RCS)制作上的难题,保证了制作精度,同时采取合理的坡口形式,降低了钢板对接的角变形。在制作质量上,根据焊丝特性规定焊接道间温度、焊接摆弧宽度、焊接热输入,有效保障了钢板对接焊缝的综合力学性能,顺利完成了RCS节点的制作。

RCS;道间温度;焊接热输入

0 前言

日本特殊的地理位置导致它是一个地震频发的国家,但也因此促进了日本建筑钢结构的发展,同时也促进钢结构设计节点的多样化。

通常梁柱连接处是抗震的薄弱部位,地震破坏一般出现在梁上且靠近柱的位置。设计时往往会加强梁柱节点的构造措施,保证有足够的延性连接。

焊接作业的改进、焊接质量的提高要求焊缝有足够的抗拉强度和冲击韧性,也是防止梁端连接发生脆性破坏的关键。

1 节点简介

在日本,钢筋混凝土柱(RC)-钢梁(S)混合构造节点(RCS)已经广泛应用于大规模空间的建筑物,如医院、商场、仓库等,此种RCS节点主要分为两种类型,如图1、图2所示。

RCS节点充分利用了不同建筑材料的结构受力特点,使钢柱与钢梁实现良好的结合,发挥各自的功能,保证了结构受力。在经济上,相较钢结构而言,有效降低了工程造价。同时,RCS节点在某种程度上避免了钢柱构件制作进度制约现场安装,可以加快现场安装进度,缩短项目工期。

图1 节点类型1

图2 节点类型2

某日本医院工程采取了此种RCS节点,节点示意如图3所示。

图3 节点示意

主材材质SM490A,H型钢规格分为BH800× 300×14×26、BH800×350×16×36两种,围护板板厚为9 mm,节点长度、宽度均为2 400 mm。

从构造上而言,节点上、下翼板均存在两条对接焊缝(全熔透),翼板与腹板端部采取高强螺栓连接现场钢梁,减少了现场焊接。焊接与高强螺栓连接相比,从制作管理上需要更高的质量管控,成本也稍高,而高强螺栓连接相对安全可靠且质量容易控制。

2 制作重难点分析

根据结构特点,从制作工序上对于精度的控制和质量保证主要考虑以下几点:

(1)翼板对接焊缝抗拉强度、冲击韧性指标在制作过程中如何管控。

(2)从制作工序上考虑,采取单块零件先钻孔后组装的方式,翼板对接焊缝的角变形控制(涉及火焰校正)和焊缝收缩是否会对同一直线上的两端孔距产生不利影响,是否需要在孔距上加设余量。

(3)翼板、腹板单块零件上的螺栓孔群以及两者之间的相对尺寸保证也是本节点制作的一大重点。

从以上三点制作重难点分析,为了保证制作质量,从钢板对接焊缝质量、焊后变形、焊后高强螺栓孔距及翼、腹板相对尺寸控制各方面进行了工艺性探讨,同时制定方案,对此种节点顺利制作起到了借鉴及经验积累。

3 制作工艺

3.1焊丝匹配

钢板材质为SM490A,其力学性能要求如表1所示。

表1 SM490A钢板力学性能

通常钢板板宽较小,在钢板对接过程中较宽度较长的钢板升温较快;连续施焊情况下,道间温度升温较快,总体焊接热输入会增大,这样会导致焊缝的综合力学性能下降。

为保证焊缝的综合力学性能,采取YGW-18焊丝,在焊接过程中要求道间温度小于等于350℃,焊接热输入15~40 kJ/cm,摆弧宽度不超过20 mm。其焊缝抗拉强度和冲击韧性如图4、图5所示。由图可知,焊接时控制焊接参数、摆弧宽度以及道间温度,能够保证焊缝的综合力学性能。

图4 焊缝抗拉强度

3.2翼板对接焊缝坡口形式

翼板对接采取K型坡口,如图6所示。

图6 翼板对接焊缝坡口形式

采取K型坡口,两面熔敷金属填充量保持相等,减少焊后角变形。

3.3焊接参数

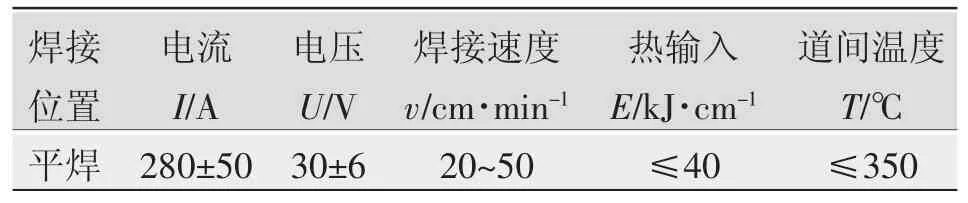

焊接参数如表2所示。

表2 焊接工艺参数

3.4设计工装

为了解决装配难题,提高制作精度,采取刚性固定法,设计了一个集平台、定位、夹具于一体的新型工装,如图7所示。

图7 新型工装

使用H型钢1制作一个十字底部平台,采用方管2作为斜撑焊接加固,平台上设置端部平台板3和中间平台板4,端部平台板3上设置高强螺栓孔7各四个,其孔与构件上的孔相对应,采用机械铣平处理平台,保证四块端部平台板3和中间平台板4在同一个水平面上,在外侧四周设置立面H型钢或方管8,上面设置腹板定位板5和翼板对位板6。

3.5装配过程

(1)在平台上划出翼板的中心线,然后组装下翼板10、下翼板11、下翼板12,下翼板端部使用高强螺栓13与平台固定。下翼板装配如图8~图13所示。

(2)在下翼板上组装腹板20、腹板21、腹板22,腹板端部用高强螺栓23与腹板定位板固定。腹板组装如图13~图15所示。

图8 下翼板组装

图9 中间平台板划线

图10 端部平台板划线

图11 下翼板固定1

图12 下翼板固定2

图13 腹板组装示意

图14 腹板组装示意

图15 腹板固定

图16 上翼板组装示意

(3)组装上翼板30、上翼板31、上翼板32,翼板端部用高强螺栓33与翼板定位板固定,然后进行定位焊。上翼板组装如图16~图18所示。

图17 翼板定位板

图18 上翼板组装

(4)构件下工装,放置在刚性平台上进行焊接,焊接顺序为:焊缝40→焊缝41→焊缝42→焊缝43→焊缝44,对接焊缝43、焊缝44内侧焊接后,外侧进行清根。焊接顺序如图19所示。

图19 焊接顺序

焊后进行尺寸检测(见图20、图21),从结果来看,尺寸精度较高,无较大偏差。

图20 相对尺寸检查

图21 截面尺寸检查

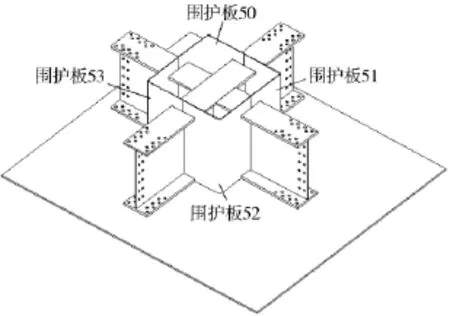

(5)检测构件尺寸后,组装混凝土围护板50、混凝土围护板51、混凝土围护板52、混凝土围护板53,然后进行混凝土围护板的焊接,如图22、图23所示。

图22 围护板组装

图23 围护板检查

至此,完成节点制作,成品构件如图24所示。

图24 成品构件

4 结论

设计了一个集平台、定位、夹具于一体的新型工装,解决了一种钢筋混凝土柱-钢梁混合构造节点(RCS)制作上的难题,同时得出以下结论:

(1)采取YGW-18焊丝,通过控制道间温度、焊缝摆弧宽度和焊接热输入,有效保障了钢板对接焊缝的综合力学性能。

(2)采取新型工装,加快了制作进度,保障了节点端部高强螺栓孔群的相对尺寸位置。

(3)为日本工程后面类似的节点提供了经验积累,有效保障了此类节点的制作质量。

Technology research of a steel reinforced concrete column hybrid structure nodes(RCS)

ZHANG Jianping1,TENG Rong2

(1.Zhejiang Jinggong Steel Structure Group Co.,Ltd.,Shaoxing 312030,China;2.Jinggong Industrial Building System Co.,Ltd.,Shaoxing312030,China)

By designing a set of platform,locate,clamp in the integration of new tooling,solve the problem of making a steel reinforced concrete column hybrid structure nodes(RCS),ensure the production of precision,at the same time take reasonable groove form,reduce the deformation of angle of steel butt.In the production quality,according to the characteristics of the wire,in production engineering,specification of interpass temp,welding swing arc width,welding heat input,the comprehensive mechanical properties of steel plate butt welds are effectively guaranteed,complete the production of RCS nodes successfully.

RCS;interpass temp;welding heat input

TG457

B

1001-2303(2016)01-0092-06

10.7512/j.issn.1001-2303.2016.01.22

2015-08-20;

2015-09-06

张建平(1982—),男,浙江绍兴人,学士,主要从事焊接工艺制定与管理工作。