有起落架布置的双三角翼载荷测试技术研究

2016-11-23刘彦鹏刘克格张书明闫楚良

刘彦鹏, 刘克格, 张书明, 闫楚良

(北京飞机强度研究所 北京,100083)

有起落架布置的双三角翼载荷测试技术研究

刘彦鹏, 刘克格, 张书明, 闫楚良

(北京飞机强度研究所 北京,100083)

针对起落架布置在机翼上从而很难实现对机翼根部切面载荷测试的问题,结合某型飞机全机载荷测试项目,分析研究了该型机翼的结构特点,并设计机翼根部弯矩、剪力、扭矩测试应变电桥。考虑到外场无承力结构可作为约束载荷点的试验条件,提出全机自平衡多点协调加载标定模型,得到了较准确的载荷标定数据。同时对标定试验数据进行多元回归分析,建立了载荷标定方程,并通过校验工况对载荷标定方程进行了误差分析,大载荷下的误差均不超过5%,可满足一般的工程要求。最后经飞行实测验证,得到了该类机翼根部切面准确的载荷-时间历程。该技术可以运用到有起落架布置的机翼载荷外场测试上,对起落架以内的切面载荷测试可作为通用方法使用。

机翼; 根部载荷; 自平衡标定; 载荷标定方程; 飞行实测

引 言

作用在机翼上的载荷有:气动力载荷、结构质量载荷及固定在机翼上的部件(发动机、起落架等)、内部装载(燃油、设备、武器等)和外挂物(副油箱、武器装备)所产生的各种载荷,包括拉力、地面反力,后坐力等[1]。在我国将起落架布置在机翼上是飞机设计中比较常用的一种设计方式,国内现役飞机中,轰6系列飞机,歼5~歼8系列飞机,强5系列飞机,初教6系列飞机,歼教7系列飞机,教8系列飞机以及三代高级教练机,起落架均是以这种设计方式布置在机翼上[2-3]。对于这些现役飞机结构的延寿工作,首先需要确定其结构正常使用载荷,飞机结构载荷测试往往需要在外场进行,最常用的方法是应变法[4-6]。文献[7]探讨了无起落架布置的飞机机翼载荷测量试验力学模型以及载荷测试方法。文献[8]提出对左右鸭翼同时对称向上施加标定载荷,利用飞机重量和后机身托架即可平衡加载载荷引起的飞机移动和转动,不需要对飞机进行复杂的约束和固定的标定技术。文献[9]介绍了美国国家航空航天局在实验室载荷测试的贴片及标定技术,对试验数据进行多元回归分析[10-11],建立了飞机机翼结构部件载荷输入与应变输出关系方程。

布置在机翼上的起落架对机翼来讲是集中载荷,起落架收起和放下影响机翼结构重心位置,进而影响到根肋弯矩和扭矩的载荷标定结果。相对于在实验室的载荷标定,在外场没有任何承力设施的情况下对飞机结构部件进行载荷标定试验显然是异常困难的。

针对这类机翼自身结构及其受力特点,笔者结合某型高级教练机载荷测试项目,确定了应变片的粘贴位置及组桥方式,同时根据外场试验实际,建立全机自平衡多点协调加载模型。该模型可作为该类机翼载荷标定的通用模型,通过以上模型得到机翼的实测载荷-时间历程合理正确,为该类机翼结构确定延寿工作提供了重要依据。

1 受力分析及应变计方案设计

该机翼采用适合中低空飞行的双三角翼设计,梁式结构由前长桁,前梁,主梁,后长桁四根组成,主起落架转轴在主梁与前梁中间,前梁轴线,主梁轴线与根肋轴线之间是主起落架舱,在对接肋轴线处前长桁、前梁、后长桁路径均有一定的角度变化,将机翼划分成双三角结构。起落架舱中间没有沿航向布置的肋,起落架舱下方的护板与机翼蒙皮有缝隙,在起落架舱的位置根部测试切面的扭矩依靠机翼的上蒙皮传递。

坐标系规定:坐标系原点位于飞机雷达罩尖端;x轴为飞机对称轴线,并位于机身的制造水平线平面上,指向后机身为正;y轴在机身对称面内垂直于x轴,向上为正;z轴垂直于机身对称面,指向右翼方向为正。

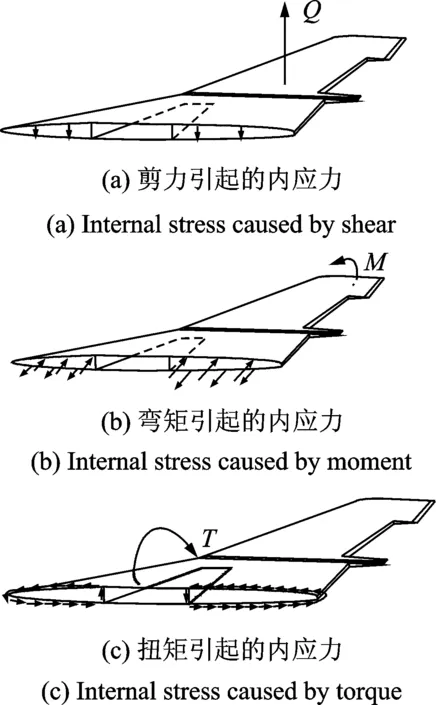

受力分析:载荷由机翼向机身传递过程中,主要的结构内力有剪力Qy,弯矩My和扭矩Tz,机翼弦平面内的结构宽度和惯性矩很大,其他方向力引起的正应力和剪应力比My和Qy引起的正应力和剪应力小的多,故贴片时只考虑Qy,My和Tz,外载荷作用点一般不与机翼结构刚心重合,因而对刚心产生扭矩。该机翼总体受力时,剪力Qy主要由前梁、主梁和强隔板的腹板承担,引起剪应力。弯矩My主要由前梁、主梁和强隔板的缘条承担,引起正应力。由于起落架舱没有传递扭矩的肋,起落架转动轴内侧切面扭矩的传递路径被断开,所以扭矩Tz承担分成两部分:a.由前长桁及前梁腹板和蒙皮组成的闭室;b.由主梁及强隔板腹板和蒙皮组成的闭室,并在这些元件中引起剪应力。

图2 剪力、弯矩及扭矩引起的内应力Fig.2 Internal stress caused by moment,shear and torque

又由于机翼油箱的布置及粘贴应变片空间的限制,选择前梁,主梁及强隔板进行应变计的粘贴,其中弯矩电桥由4个单片组成惠斯顿全桥,以增大电桥对单一载荷的敏感性,降低对其他载荷的敏感性。同时前梁与主梁组成弯矩电桥,主梁与强隔板组成弯矩电桥,前梁与强隔板组成弯矩电桥,每组弯矩电桥均由4个单片组成,应变计粘贴在前梁的上、下沿,主梁的上、下沿,强隔板的上、下沿,应变栅方向沿翼展方向布置。三组弯矩电桥互为备份。同样剪力电桥也是前梁、主梁和强隔板两两组成惠斯顿全桥,应变计采用45°剪力应变计,粘贴在前梁、主梁和强隔板的腹板上。对于起落架转动轴线以内的切面,扭矩电桥选择前长桁与前梁组全桥,主梁与强隔板组全桥,应变计采用45°剪力应变计。

2 全机自平衡多点协调加载模型

2.1 全机自平衡多点协调加载模型

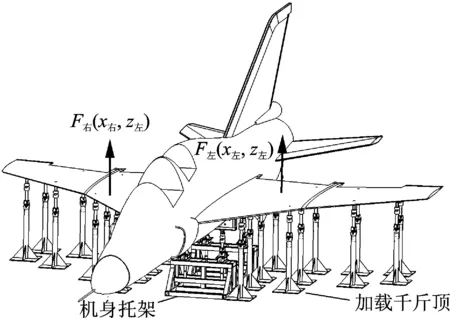

为了模拟飞机在空中飞行时机翼的受力状态,消除主起落架对机翼重心位置的影响,需要将左、右主起落架收起,使机翼与机身连接的机身段悬空,试验中在飞机重心之后的机身加强框处安装两副机身托架,每个机身托架上设置左、右两个拉压传感器,实时监控托架所承受的重量,将其控制在机身框位所能承受的载荷范围之内,防止局部载荷过大对飞机造成损伤。

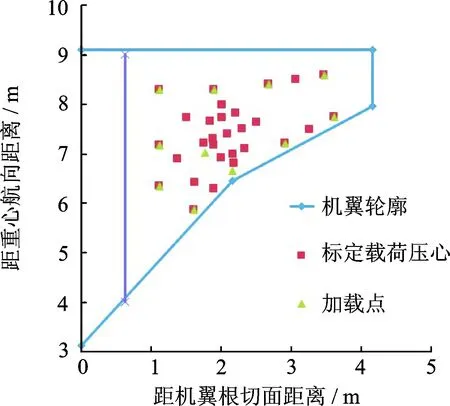

飞机正常飞行过程中,机翼受到的载荷在其材料的线弹性范围内,机翼标定试验中将材料的线性斜率标定出来即可。飞机为现役飞机,标定试验完成后还需执行任务,根据该类机翼实际的任务剖面及静力试验载荷工况,确定在左、右机翼各设置11个载荷加载点,设计加载工况29个,其中有试验工况和校验工况,校验工况不参与标定方程的回归分析,标定试验加载的载荷约为机翼使用载荷的30%,各工况表计算出的压心位置如图3所示。

图3 左侧机翼加载点及压心位置Fig.3 Left wing load point and pressing position

飞机机翼地面标定加载试验,载荷按照10%一级进行逐级加载,当左、右机翼同时加载时,由于采用的是人工加载方式,有可能会造成左、右加载的不同步,这样就会造成左、右机翼承受的剪力大小与位置的不同,左、右会产生一个剪力差ΔF,即

(1)

其中:FZ为左机翼受到的来自加载千斤顶的总载荷;FY为右机翼受到的来自加载千斤顶的总载荷。

如图4所示,由ΔF引起Mx和Mz的会造成飞机发生滚转和俯仰,就会给飞机试验安全带来隐患。另外,可以计算出两边机翼的标定总载荷为10 t,提供的飞机自重为5.6 t,如果只是将飞机托起利用飞机自重进行载荷加载,载荷只能加载到56%,飞机就会脱离机身托架,无法完成剩余标定载荷的施加,不能满足标定试验对加载载荷的要求。

图4 机翼不对称加载模型Fig.4 Asymmetric wing loading model

基于以上两点原因,作者设计了以下模型对该机翼进行载荷标定。

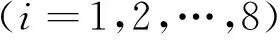

左、右平尾各选取4个点通过松紧螺套与地轨桁架连接,选取飞机纵向对称面与10框、32框在下机身的两个交点以及两个副油箱挂点共4个点通过松紧螺套与地轨桁架连接,将前起落架机轮拆除,安装起落架机轮假件与地轨桁架连接。起落架机轮假件设计时考虑到前起落架在实际使用过程中,不存在两端受拉的工作情况,故只让其受承受机翼不对称加载引起的Mx,而不承受垂向约束载荷,以保证起落架在加载过程中的安全。图5为加载总载荷超过飞机重量时,整体受力理论模型。

图5 全机自平衡多点协调加载理论模型Fig.5 Self-balanced of the whole structure multiple -point coordinated loading theoretical model

(2)

(3)

其中:Fn为加载千斤顶给飞机的载荷;F10为10框约束载荷;Ff a为副油箱前挂点约束载荷;Ff b为副油箱后挂点约束载荷;F33为33框约束载荷;Fpwi为飞机平尾第i个载荷平衡力。

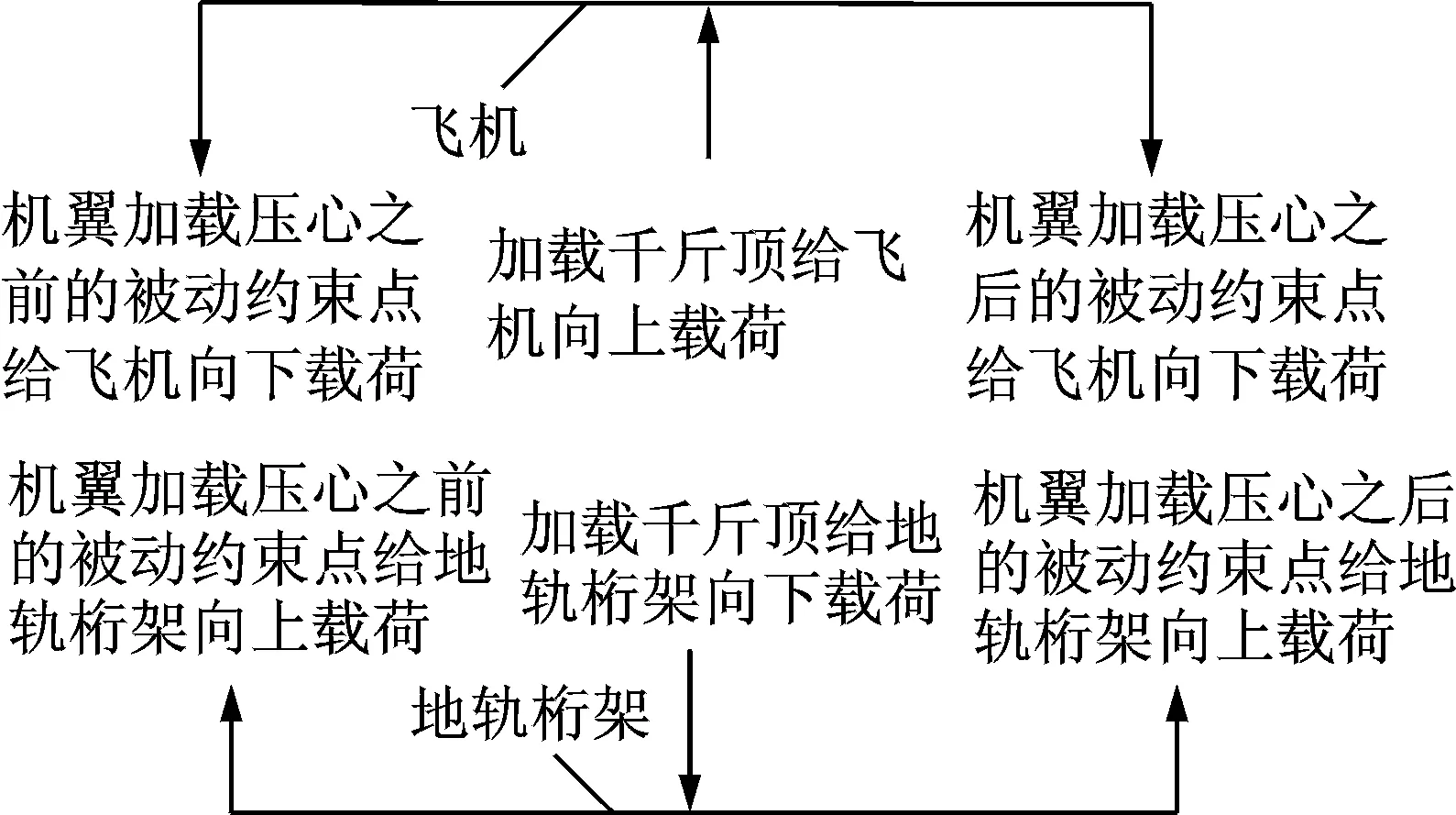

如图6所示,加载千斤顶放置在地轨上,地轨是由若干组槽钢组成的桁架结构,地轨直接铺在地面上,与地面不做任何连接,加载千斤顶上端与机翼接触。当旋动加载千斤顶对机翼施加载荷,千斤顶同样会对地轨施加压载荷,当加载总载荷不超过飞机自重时,飞机除自身重力及托架的支撑力外,只受到来自千斤顶的向上的力,同样地轨除重力及地面给地轨的支撑力外,也只受到来自千斤顶向下的力。

图6 全机自平衡多点协调加载模型Fig.6 Self-balanced of the whole structure multiple-point coordinated loading model

对于飞机来讲,在上面提到的由ΔF引起的Mx会由平尾产生的不对称约束载荷以及前起落架来平衡掉,由ΔF引起的Mz会由平尾产生的不对称约束载荷以及机身前后约束载荷的差值来平衡掉。即

(4)

(5)

在计算过程中,根据机翼加载载荷调整各约束点载荷,保证约束点载荷都在限制载荷范围之内即可。在实际试验加载的过程中,首先调整各个约束点上的松紧螺套,使各个约束点不能有预加载荷,在飞机脱离托架后,再调整各个约束点的松紧螺套,使各约束点的载荷控制在计算载荷的附近,以确保飞机上各约束点不会破坏。这样飞机、地轨、加载千斤顶以及钢丝绳组成一个整体,千斤顶所发出的力作为整体的内力。

2.2 标定试验数据分析

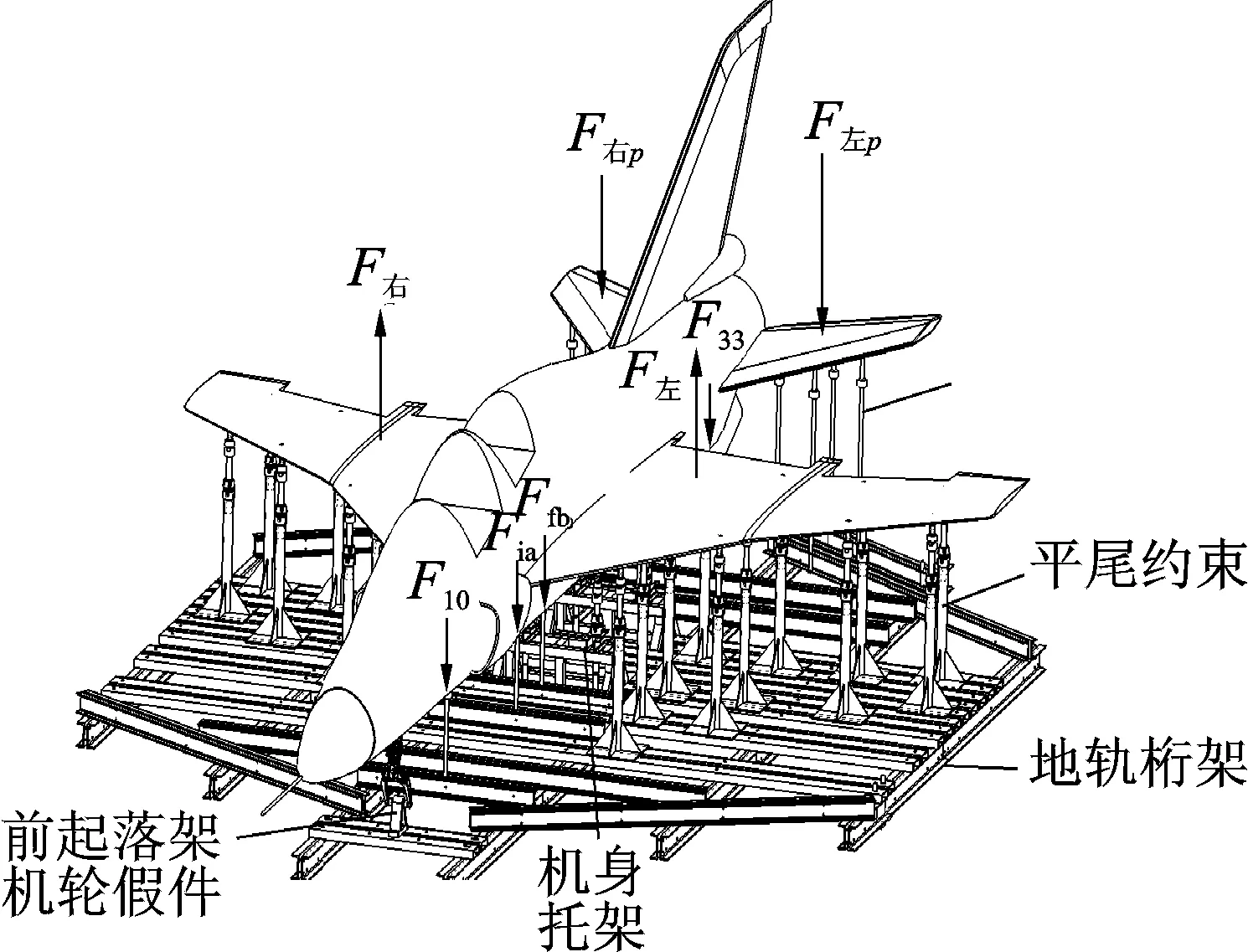

标定试验完成后,鉴于建立标定载荷方程时多元线性回归的需要,首先要对标定试验数据进行分析,对参与试验的应变计电桥随加载载荷变化的响应特性进行分析,主要包括电桥的重复性、稳定性、线性度和灵敏度[12-13]。在确保某一应变电桥以上几种特性均良好的前提下,还需绘制应变电桥的响应系数曲线,以进一步判断各应变电桥与其对应载荷的变化是否符合单一性规律。剪力电桥的响应系数不随加载点位置变化,弯矩电桥和扭矩电桥的响应系数随弯矩坐标和扭矩坐标呈线性变化。图7给出某一工况下右机翼根部切面,弯矩电桥,剪力电桥,前长桁与前梁扭矩电桥,主梁与强隔板扭矩电桥输出随载荷变化的历程。图7中纵坐标记录码值(无量纲),其与微应变为线性正相关。从图7中可以看

图7 各测量电桥的输出历程Fig.7 The output of each measuring bridge

出,三次加载试验,弯矩电桥及剪力电桥输出的重复性非常理想,对每个电桥的输出和相应的载荷输入做一元线性回归分析,得出r和F值都能满足检验要求并在各加载级内具有良好的线性相关度。同时两组扭矩电桥反应也比较理想。

图8中选取压心靠近机翼后梁的4个工况,压心位置沿后梁展向分布,从图中可以看出弯矩电桥的响应系数基本呈线性变化,剪力电桥的响应系数基本不变,符合理想弯矩电桥和剪力电桥的变化规律。扭矩电桥的响应系数由于刚轴位置的影响有待进一步分析,考虑到以后的实测、编谱和疲劳试验剪力电桥与弯矩电桥是主要的载荷参数,扭矩电桥的响应系数作为参考。通过以上的电桥的规律,表明本次试验中,无论是贴片位置,组桥方式以及加载模型是合理可行的,同时也表明本次试验数据准确,符合作为该类机翼载荷多元线性回归建模的要求。

图8 典型工况中相同载荷下各类型电桥随距根肋距离变化历程Fig.8 Typical operating conditions the output of strain -gage bridge with distance from root section at the same load

3 载荷方程的建立与飞行实测3.1 建立标定方程

标定数据处理的数学模型为

(6)

其中:βij为回归系数矩阵;eM,eQ,eT为随机误差,认为服从标准正态分布,经过逐步回归分析后,得到了根部切面的最优回归方程,计算F的值远远大于其临界值,证明载荷输入与应变输出之间有良好的线性关系。

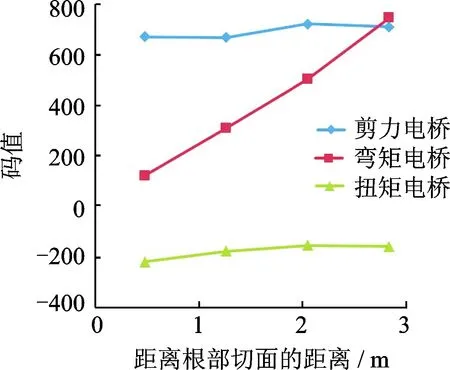

3.2 误差分析

通过标定方程估算载荷,与实际施加的检验载荷对比,根据检验误差公式

(7)

计算出各工况各级载荷的误差分布,如图9所示。从图9中看出,由于结构间隙等因素的影响,载荷在较小的时候误差相对较大,但随着载荷的增大,误差大小开始收敛,剪力和弯矩的误差在3%以内,扭矩的误差在5%以内,误差结果符合工程测试的要求。

图9 左侧机翼根部切面误差Fig.9 Left wing root section error

3.3 飞行实测

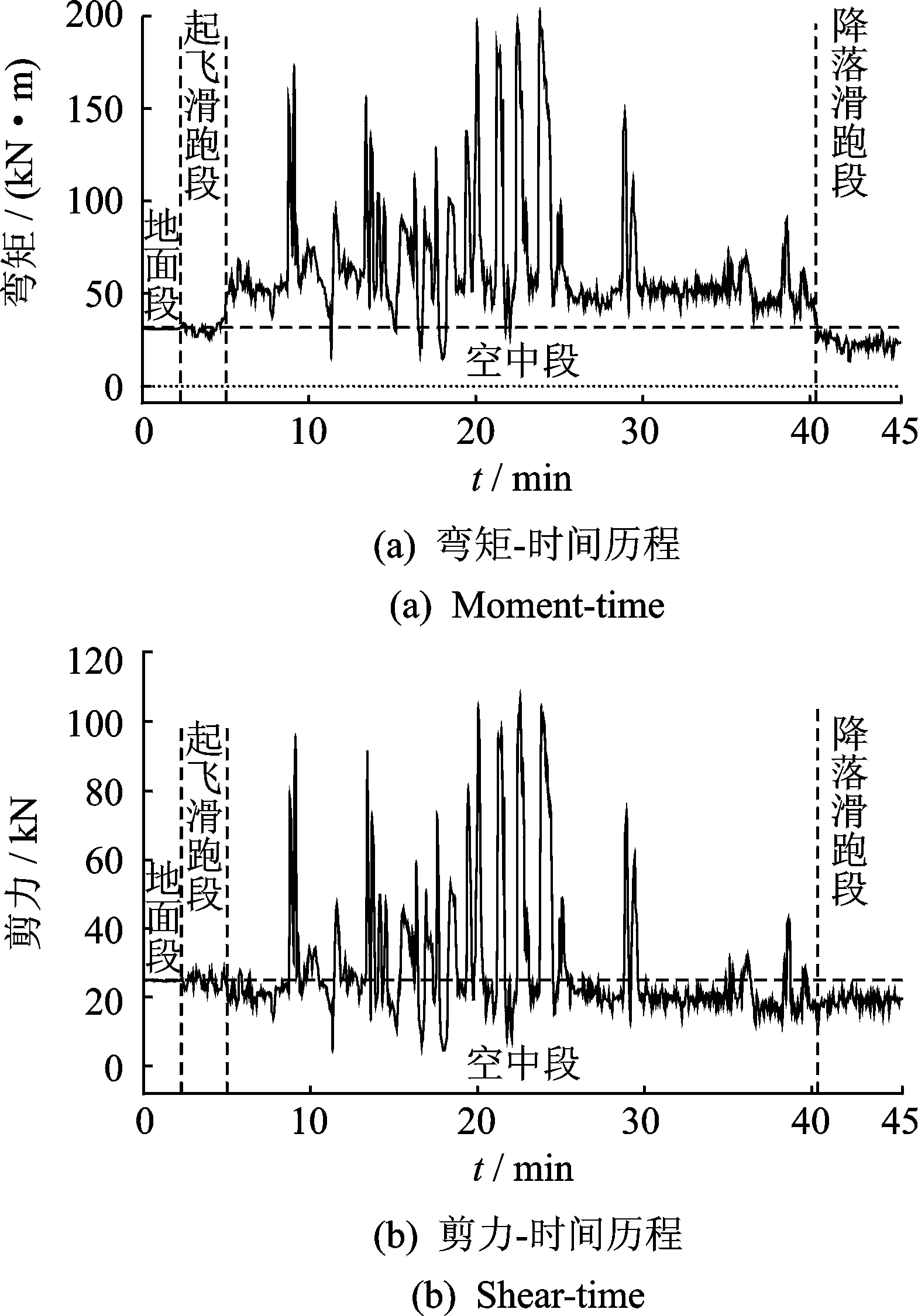

将飞行中得到实测应变数据带入到载荷标定方程中,可得到机翼的飞行实测载荷,图10中给出了右侧机翼根部切面一个完整飞行起落的载荷-时间历程。

图10中零点为飞机停机状态,起飞过程中,在起落架未离地之前,机翼根部载荷主要由地面通过起落架给飞机的载荷、机翼升力以及机翼惯性载荷共同决定。当起落架离地,机翼根部载荷主要由机翼升力及惯性载荷决定,飞机降落后,由于燃油的消耗,飞机整体载荷减少,地面通过起落架给机翼的支反力也减小,相应的根部载荷也减少,表现在图10中就是载荷在零线以下。

图10 右侧机翼根部切面载荷-时间历程Fig.10 Right wing root section load-time

4 结 论

1) 针对起落架布置在机翼上的双三角机翼载荷测试中根部载荷测试问题,设计了应变计组桥方案,建立了全机自平衡多点协调加载模型,进行了载荷方程建模,并用于实测,较准确地得出了该类机翼根部切面的载荷,有效地解决了该机翼根部切面载荷测试问题。

2) 在没有任何外部承力设施的条件下,笔者建立的全机自平衡多点协调加载模型对多种型号有相似结构的机翼载荷标定具有通用性。

[1] 闫楚良. 飞机载荷谱实测技术与编制原理[M]. 北京:航空工业出版社, 2010: 71-73.

[2] 李为吉. 飞机总体设计[M]. 西安:西北工业大学出版社, 2005: 97-103.

[3] 闫楚良, 苏开鑫. 飞机起落架安全寿命与损伤容限设计[M]. 北京:航空工业出版社, 2011: 119-132.

[4] 吴宗岱, 陶宝琪.应变测量原理及技术[M].北京:国防工业出版社, 1982: 34-37.

[5] 刘鸿文, 吕荣坤. 材料力学试验[M]. 北京:高等教育出版社, 2005: 39-54.

[6] Skopinski T H, Aiken W S, Jr Huston W B. Calibration strain-gage installations in aircraft structures for the measurement of flight loads[R]. NASA Report 1178 , Hampton: Langley Aeronautical Laboratory, 1954: 35-67.

[7] 闫楚良,张书明,卓宁生.飞机机翼结构载荷测量试验力学模型与数据处理[J]. 航空学报, 2000, 21(1): 56-59.

Yan ChuIiang, Zhang Shuming, Zhuo Ningsheng. Mechanical model and data processing of load measurement test for the airplane′s wing structure [J]. ActaAeronautica ET Astronautica Sinica,2000, 21(1):56-59.(in Chinese)

[8] 曹景涛.飞机全动式鸭翼载荷飞行测量技术[J] . 航空学报, 2015, 36(4): 1135-1141.

Cao Jingtao. Aircraft all movable canard load flight measurement technology [J]. Acta Aeronautica ET Astronautica Sinica,2015,36(4): 1135-1141. (in Chinese)

[9] Jenkins J M, De Angelis V M. A summary of numerous strain-gage load calibrations on aircraft wings and tails in a technology format [R].NASA Technical Me-

morandum 4804. California: Dryden Flight Research Center, 1997: 20-134.

[10]段垚奇,刘克格,赵丽娜,等.飞机载荷标定试验数据的多元回归选元方法[J] .振动、测试与诊断,2015, 35(1): 178-182.

Duan Yaoqi, Liu Kege, Zhao Lina, et al. Selection method of multiple regression elements for load calibraton test data [J]. Journal of Vibration, Measurement & Diagnosis,2015, 35(1): 178-182. (in Chinese)

[11]易丹辉.统计预测-方法与应用[M].北京:中国统计出版社, 2001:67-92.

[12]杨全伟.舰载飞机拦阻钩载荷实测方法研究[J] . 航空学报, 2015,36(4): 1162-1168.

Yang Quanwei. Research on flight measurement method of a carrier-based aircraft arresting hook loads [J]. Acta Aeronautica ET Astronautica Sinica,2015,36(4):1162-1168.(in Chinese)

[13]蒋祖国,田丁栓.飞机结构载荷/环境谱[M].北京:电子工业出版社, 2012:260-267.

10.16450/j.cnki.issn.1004-6801.2016.05.029

国家自然科学基金资助项目(50135010)

2015-10-12;

2016-01-17

V217+.32; TH114

刘彦鹏,男,1986年4月生,硕士、工程师。主要研究方向为飞机结构可靠性。曾发表《飞机腹鳍载荷标定真空加载试验系统设计及实现》(《科学技术与工程》2012年第12卷第24期)等论文。

E-mail:yanpengliu@139.com