机车车辆踏面损伤机理研究

2016-11-23马卫华罗世辉

王 晨, 马卫华, 罗世辉, 刘 韦

(西南交通大学牵引动力国家重点实验室 成都, 610031)

机车车辆踏面损伤机理研究

王 晨, 马卫华, 罗世辉, 刘 韦

(西南交通大学牵引动力国家重点实验室 成都, 610031)

为研究机车轮对踏面损伤的诱发因素,基于车辆系统动力学和和赫兹非线性接触理论,在恶劣线路上对该机车动力学响应特性进行现场测试。运用频域分析方法获得了轮对和车体等主要部件在加装一系悬挂纵向减振器前后振动加速度功率谱密度变化幅频特性,并对测试数据的频响特征进行研究。试验结果表明,一系悬挂纵向减振器对轮对和车体的纵向振动有密切关系,加装一系纵向减振器对轮对纵向振动有一定的缓解作用;机车轮对的扭振是造成车轮多边形化的一个主要因素,尽管车轮多边形化非常严重,但并不剥离;在运行过程中轮对产生15~20 Hz的纵向振动时,踏面剥离将成为主要的损伤形式。

纵向振动; 踏面损伤; 纵向减振器; 扭振

引 言

近年来,随着高速与重载铁路逐步投入运营,轮轨间疲劳磨损加剧,踏面损伤已经成为制约铁路发展的重要因素[1-3]。导致轮轨磨损的因素很复杂,但是轮对纵向颤振是其中一项重要原因。合理设置的轮对悬挂参数可以在一定程度上缓解轮对损伤。为了改善轮轨间磨损,国内外许多专家基于车辆/轨道耦合动力学、轮轨接触学理论建立了轮轨接触模型对轮轨损伤进行了研究[4-5]。大多数研究者都从车辆横向和垂向的角度分析车辆动态响应[6-8],而实际上在轮轨接触过程中车辆纵向振动同样起着重要的作用[9]。

现场测试发现,在库尔勒机务段DF8B机车上JM3型踏面在运行过车中发生了严重的踏面损伤,主要表现为轮对多边形化和踏面剥离的问题,特别是在线路条件较差的情况下尤为严重,在未达到一个正常的镟修周期(大约4×108m)踏面即发生严重失圆情况。针对车轮踏面损伤问题,通过测试一系悬挂纵向减振器对车辆动态响应结果影响,结合库尔勒机务段线路实际情况,通过线路测试观察轮对的纵向振动情况,检验轮对纵向振动对踏面剥离的影响。如果车辆纵向振动能在较大程度上验证这一观点,就为下一步确定具体改善措施提供了支持,为解决目前踏面严重剥离现象提供新的理论依据。

1 理论分析

1.1 轮对纵向振动分析

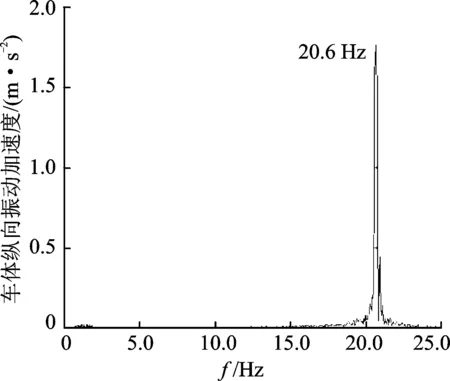

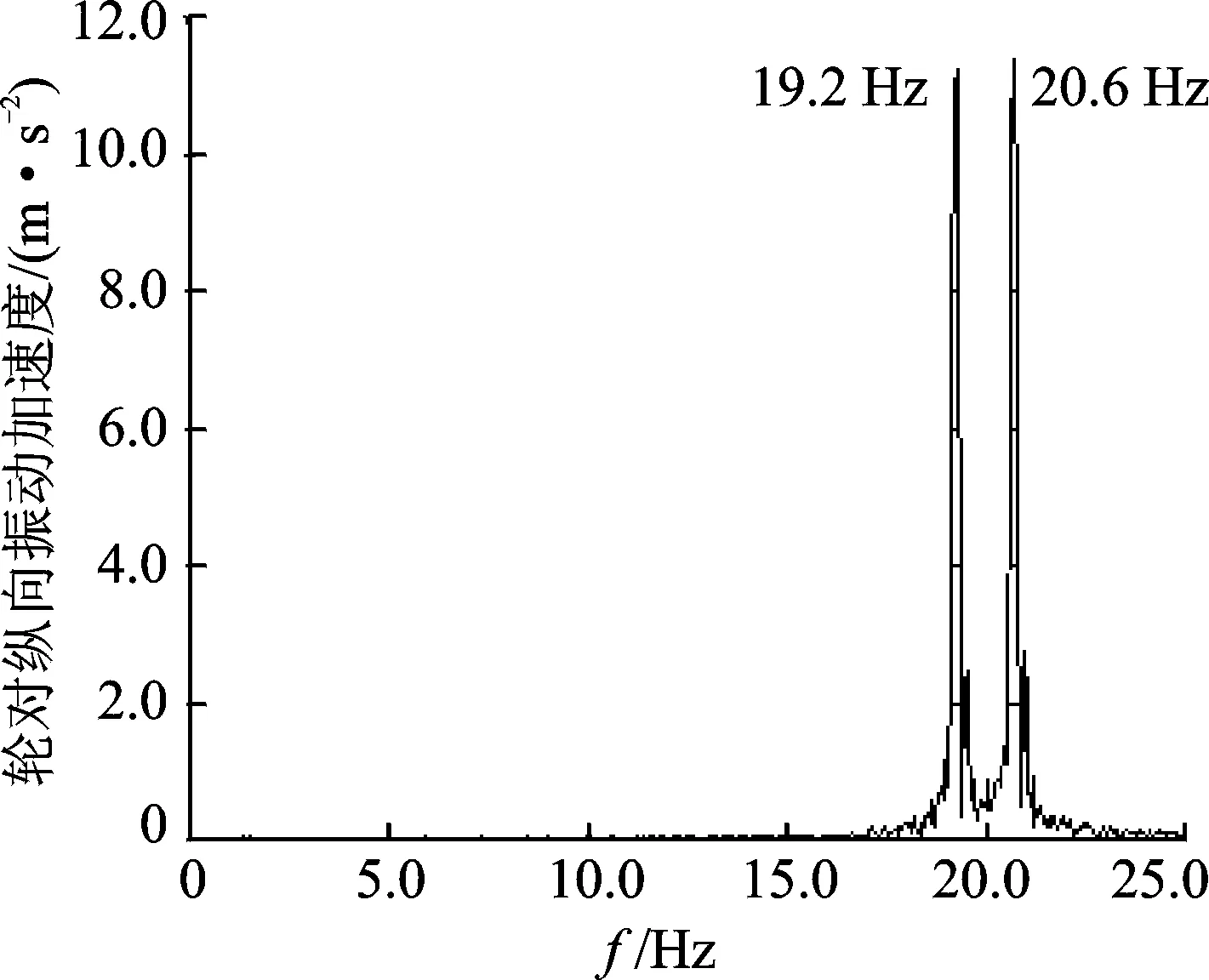

因为与横向平稳性和启动黏着利用无关,长期以来轮对纵向振动被人们所忽略[10],车辆系统动力学领域更多地关注车辆垂向和横向振动[11]。最近的研究表明,在40~130 km/h范围,机车车辆的轮对纵向可能发生剧烈颤振。近来由于提速机车发生过在某些速度下或施加牵引扭矩时车体有明显颤振的现象[12](如图1所示), 因此开始对此问题展开研究, 发现这种车体颤抖程度实际上源自于轮对的纵向颤振(如图2所示),与轮对一系悬挂纵向定位刚度有很大关系。

图1 机车车体纵向振动Fig.1 The longitudinal vibration of carbody

图2 机车轮对纵向振动Fig.2 The longitudinal vibration of wheelset

由于轨道的不平顺、车辆的垂向和横向振动、轮轨接触法向力变化等因素,不可避免地对轮对有纵向激励,运行中如果轮对受到纵向力或位移的激励,将产生轮对纵向振动。轮对纵向颤振(共振)就是弹性定位的轮对受到的外部激励的频率与轮对自振频率相近时所诱发的剧烈纵向振动。轮轨滚动接触是整个车辆动力学系统中可能造成自激振动的主要原因。在轮轨接触斑处形成相当大的交变切向力,从而引起左右轮轨接触点粘着系数变化和剧烈的自激扭转振动,并且会影响到左右轮轨动态接触载荷。这种交变载荷很容易使踏面滚动圆位置产生如图3所示的碾压裂纹,并最终导致剥离。如果能减小轮对的纵向振动,就可以减小轮轨接触处的交变载荷,从而改善车轮工作环境,减缓和消除车轮疲劳现象。

图3 踏面剥离Fig.3 The crack of the wheel tread

1.2 轮对振动特性分析

当车辆在平直轨道上运行时,轮对以f的频率转动,其角速度为ω0,则ω0=2πf。当轮对在轮对前进方向的位移为l,则可以得到轮对的运动方程[13]

(1)

对式(1)求特征根,获得轮对纵向弹性振动固有频率为

(2)

其中:m为轮对的质量;k为轮对一系悬挂纵向定位刚度。

在轮对运动过程中会受到外部轨道不平顺激励的影响,轮对自身动态响应方为

(3)

(4)

其中:B为轮对纵向振动幅值;ψ为相位角;t为时间;ξ为阻尼系数。

当不考虑一系悬挂定位偏差等因素的情况下,得到轮对纵向振动幅值与一系悬挂纵向刚度间的关联关系。当一系悬挂定位刚度不足时,轮对的纵向振动幅值将会增大,不仅会影响车辆的动力学性能,而且会引起接触斑纵向蠕滑力与蠕滑率周期性的变化。当受到的外部激励频率与轮对的纵向振动频率相近时,诱发剧烈的纵向伸缩而且会加大接触斑部位轮轨磨损。

2 现场振动测试

2.1 测试仪器及传感器布置

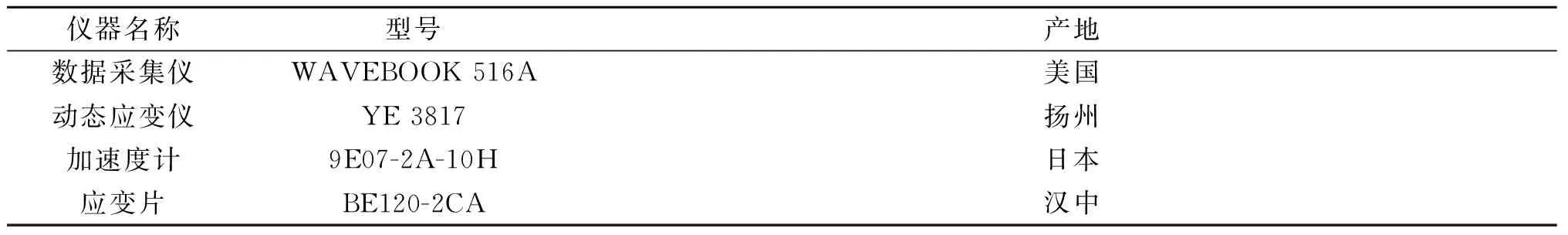

现场测试仪器名称、型号及产地如表1所示。

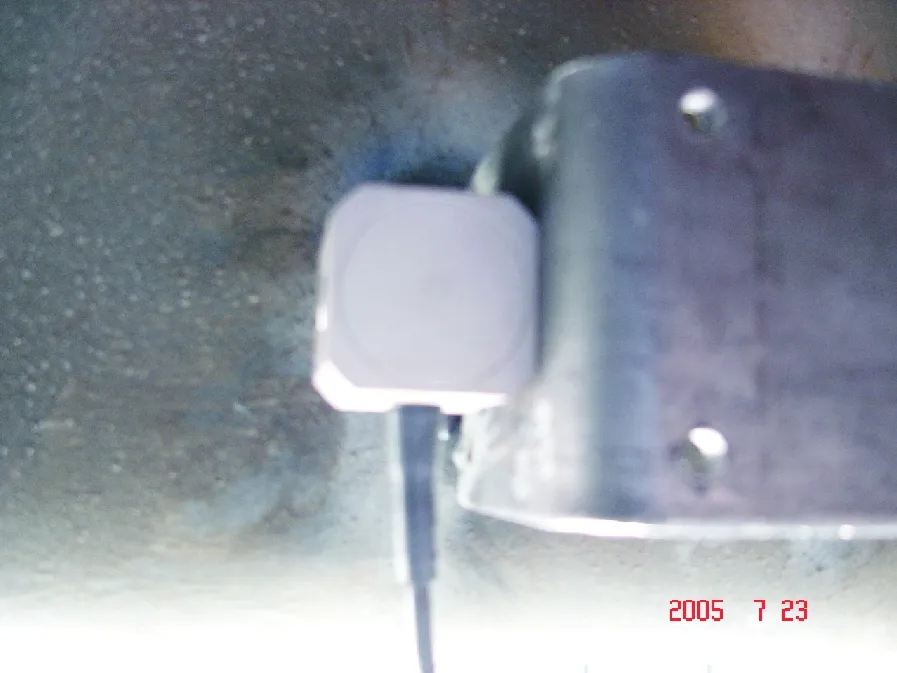

第1轮对纵向加速度,传感器布置在轴箱上(图4)。车体纵向加速度布置在车体前部司机室地板下方(图5)。

表1 仪器名称、型号及产地

图4 轴箱传感器布置方式

Fig.4 The sensor arrangement of axle box

图5 车体传感器布置方式

Fig.5 The sensor arrangement of carbody

2.2 测试线路条件

南疆铁路全长为1 446 km,沿线地质、地貌条件十分复杂,线路穿越天山山脉,沿途修建隧道30余座,架设桥梁460多座[14]。本次试验测试路段选择库尔勒到鱼儿沟区间,全长为343 km,技术标准为国铁Ⅰ级双线铁路。为便于数据处理与分析将线路划分为5段,分别为:库尔勒车站到云崖车站区间,为碎石道床、上坡坡度最大11‰,曲线半径最小为700 m;哈让古工区段以上坡为主的碎石道床线路;包尔海车站区间以直线线路为主少量小坡度碎石道床线路;上下新光工区间,该段含有大上坡隧道,隧道半径为400 m,长为1 761 m,整体道床;国光工区以下坡碎石道床为主,其坡度多处超过20‰。在此选用具有代表性的库尔勒车站到云崖车站区间、包尔海车站区间和上下新光工区间作为分析对象。

2.3 试验方案

测量机车牵引工况下轮对与车体的各向振动,并通过振动分析,研究目前库尔勒机务段配属DF8B机车车轮踏面损伤的成因,并提出可能的解决方案。根据前期理论分析,改变轮对纵向定位刚度是一种可选择的抑制轮对纵向振动进而改善车轮踏面疲劳问题的措施,为此给在轴箱与构架间加装轮对纵向减振器(图6),对这种措施的有效性也将通过试验进行检验。对振动的分析主要侧重于幅频特性分析和比较。

图6 一系悬挂纵向减振器布置方式Fig.6 The arrangement of primary longitudinal damper

在同一台机车相同的线路上进行两次纵向试验:a.对未加轮对纵向减振器原型机车进行纵向振动试验;b.加装上轮对纵向减振器的机车作纵向振动试验。该机车做过轮对镟修,在同批次机车中运行状态最佳,可将轮对外形误差的影响降至最小。

3 测试数值分析

3.1 车辆振动功率谱密度估算原理

机车车辆各部件时域振动信号可视为平稳随机过程,平稳随机过程的样本函数一般不是绝对可积,因此对时域无限信号无法直接进行傅里叶变换,为此采用具有统计特性的功率谱来作为谱分析的依据。维纳-辛钦定理[15]提供了一个简单的替换方法,如果信号可以看作是平稳随机过程,那么功率谱密度就是该信号自相关函数的傅里叶变换。

这里通过自相关函数定量的确定信号x(t)和时移副本x(t-τ)间的差异为

(5)

功率谱密度与自相关函数间是傅氏变换和傅氏逆变换关系。功率谱具有单位频率的平均功率量纲,所以标准叫法是功率谱密度。其观察对象是功率,观察域是谱域。自相关函数与能量谱间的关系如式(6,7),可见自相关函数等于信号谱的傅里叶变换。两个函数分别从频率域和时间域来表征随机信号的基本特征。

(6)

(7)

功率谱密度是结构在随机动态载荷激励下响应的统计结果,是一条功率谱密度值-频率值的关系曲线,其中功率谱密度可以是位移功率谱密度、速度功率谱密度、加速度功率谱密度等形式。

3.2 库尔勒车站~云崖车站数值分析(工况1)

线路特点:碎石道床、上坡坡度最大为11‰,曲线半径最小为700 m。

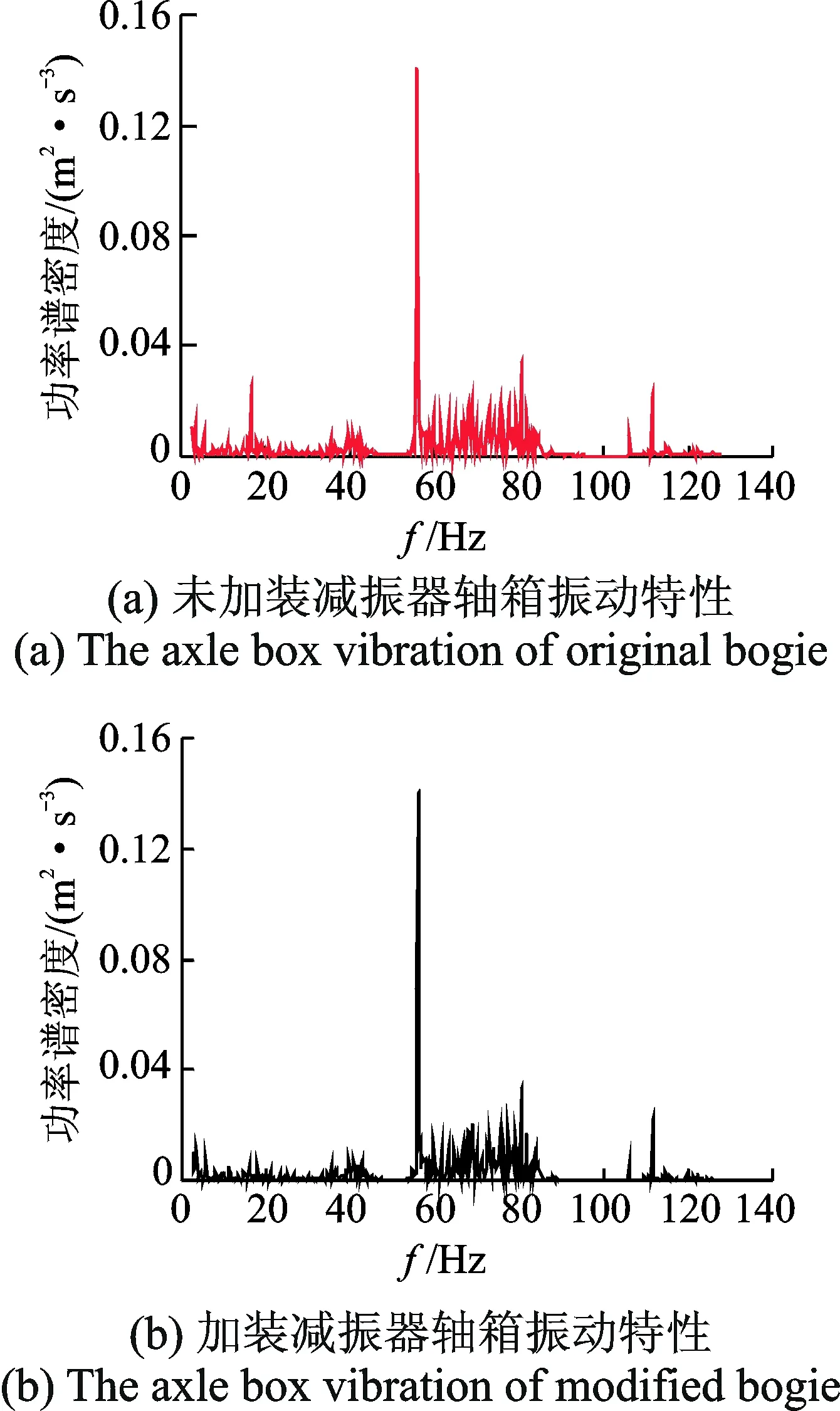

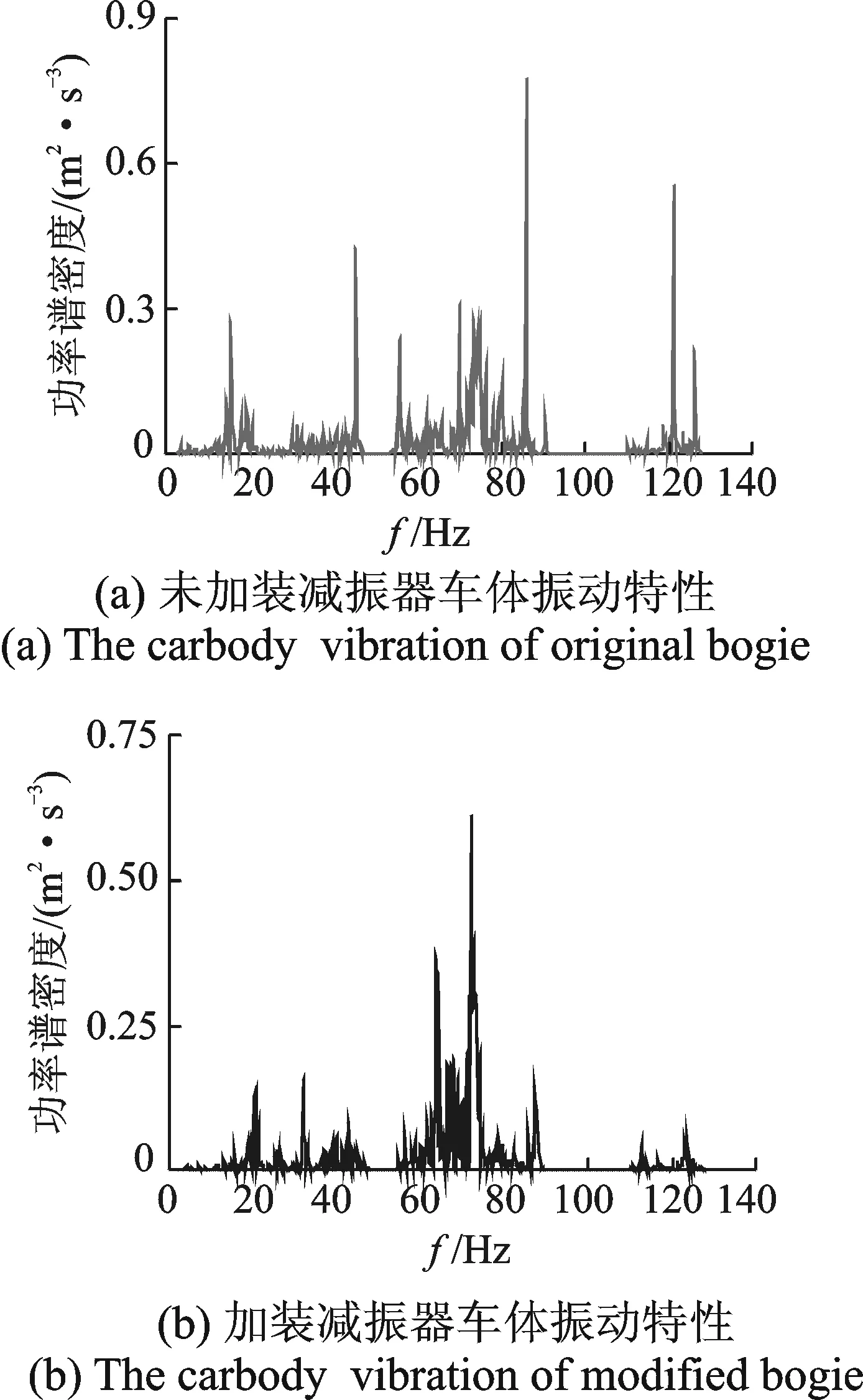

从图7中看出, 未加减振器时(红色,下同)第1轴轴箱纵向振动加速度在频率为56 Hz时达到最大值, 在频率为17.75 Hz时出现极大值, 加减振器时(黑色,下同)第1轴轴箱纵向振动加速度出现同样情况, 但加减振器时第1轴轴箱纵向振动加速度的振动强度明显比未加减振器时第1轴轴箱纵向振动加速度小。频率为17.75 Hz振动受到减振器抑制。从图8中可以算出, 未加减振器时的车体的纵向振动在73.5 Hz出现最大值,其值达到1.3, 加减振器时的车体的纵向振动在71.25 Hz出现最大值, 其值只有0.107 5, 远小于未加减振器时的车体的纵向振动.

作为高职院校的教师,也面临新的挑战和机遇。作为我国21世纪重大发展战略,“一带一路”涉及地域广阔,沿线国家达60多个。不同国家之间的沟通交流有赖于国际通用语言——英语。作为英语教师,可凭借自身的专业优势,帮助学生顺利融入“一带一路”建设中去,“一带一路”伟大战略的提出,为大学生的创新创业提供了重要机遇。

图7 第1轴轴箱纵向振动加速度频谱分析(工况1)Fig.7 The spectrum analysis of longitudinal vibration acceleration on first axle box(case 1)

图8 车体纵向振动加速度频谱分析(工况1)Fig.8 The spectrum analysis of longitudinal acceleration on carbody(case 1)

3.3 包尔海车站~焉耆车站数值分析(工况2)

线路特点:以直线和小上坡为主的线路。

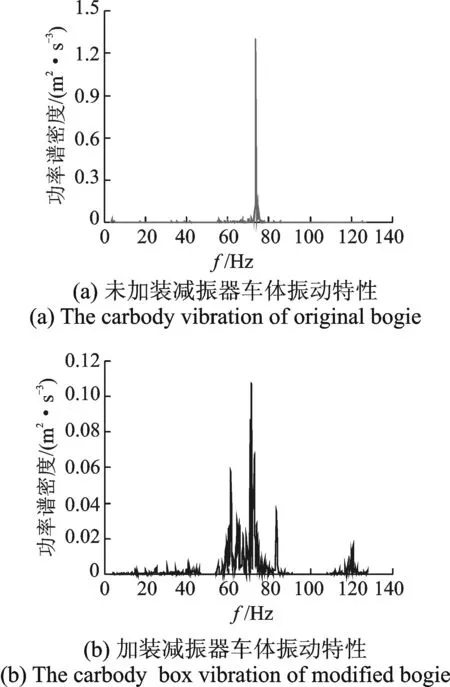

从图9中可以看出, 未加减振器后第1轴轴箱纵向振动加速度在74.5 Hz时出现最大值, 但其只有1.784 Hz, 而加减振器后第1轴轴箱纵向振动加速度, 在78.75 Hz处达到最大值为6.074, 未加减振器和加减振器在55~90 Hz之间的振动明显大于其他频率成分的振动,但减振器抑制了18~40 Hz的纵向振动,110~130 Hz振动能量也被削弱。

图9 第1轴轴箱纵向振动加速度频谱分析(工况2)Fig.9 The spectrum analysis of longitudinal vibration acceleration on first axle box(case 2)

从图10中可以看出, 未加减振器和加减振器的车体纵向振动在60~90Hz表现比较大,两者的频谱图的形态基本相同。加减振器后车体纵向振动加速度比未加减振器纵向振动大,但是9.5Hz频率时的次极大值得到抑制。

3.4 下新光车站~上新光车站数值分析(工况3)

线路的主要特点:曲线(R=400 m,L=176 1 m,h=80 mm)(R=400 m,L=1 028 m,h=80 mm)+隧道+上坡。

图10 车体纵向振动加速度频谱分析(工况2)Fig.10 The spectrum analysis of longitudinal acceleration on carbody(case 2)

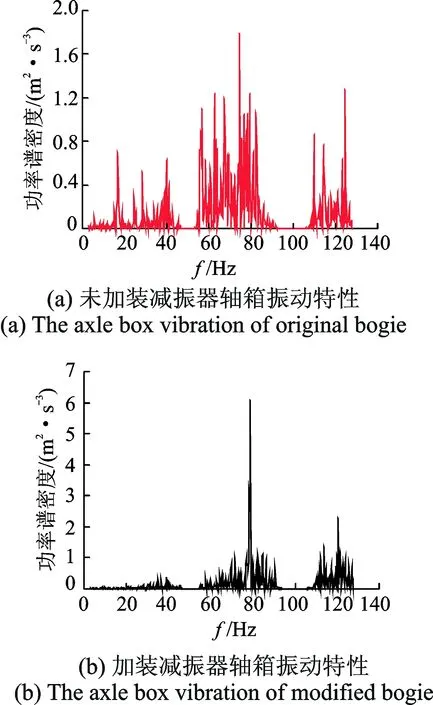

图11 第1轴轴箱纵向振动加速度频谱分析(工况3)Fig.11 The spectrum analysis of longitudinal vibration acceleration on first axle box(case 3)

从图11中可以看出, 未加减振器后第1轴轴箱纵向振动加速度在76 Hz和19 Hz时出现最大值, 次大值在59.5 Hz时对应为4.74 Hz, 而加减振器后第1轴轴箱纵向振动加速度, 在80.25 Hz处达到最大值, 其值为3.24 Hz, 次大值在19.75 Hz对应为2.97 Hz, 未加减振器后第1轴轴箱纵向大于加减振器后第1轴轴箱纵向振动。

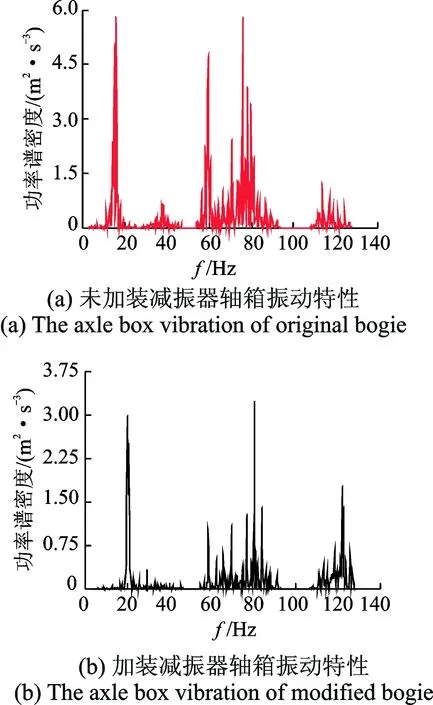

从图12中可以看出, 未加减振器后车体纵向振动加速度在86 Hz时出现最大值, 但其值为0.774, 次大值在45.25 Hz时为0.426, 15.5 Hz时为0.271。加减振器后车体纵向振动加速度在72 Hz处达到最大值, 其值为0.612, 次大值在63.5 Hz时对应0.368;31.75 Hz时对应0.156;20.5 Hz时对应0.136,未加减振器后车体纵向振动和加减振器后车体纵向振动基本相同。

图12 车体纵向振动加速度频谱分析(工况3)Fig.12 The spectrum analysis of longitudinal acceleration on carbody(case 3)

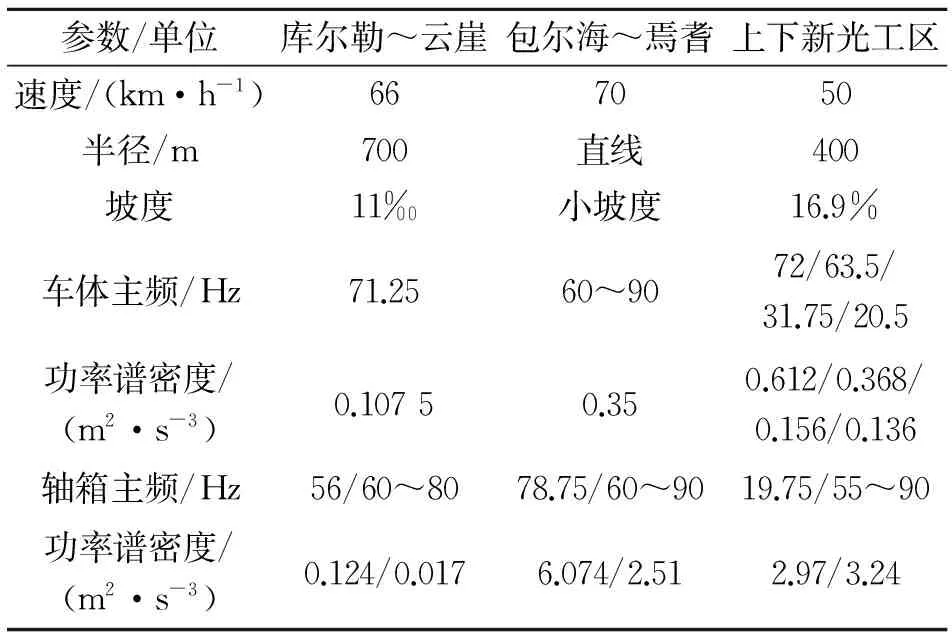

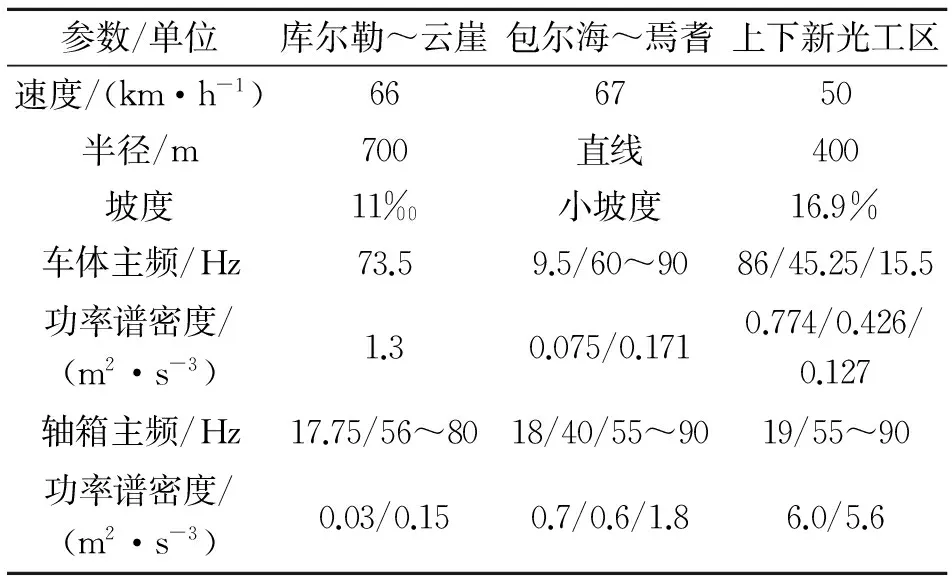

3.5 各工况综合分析

通过对以上3个工况的结果综合统计如表2和表3所示。可以发现,在未加装纵向减振器前轴箱的纵向振动成分主要由17~19 Hz和55~90 Hz范围的振动组成。而加装纵向减振器以后17~19 Hz范围内的纵向振动得到明显抑制,库尔勒~云崖区间、包尔海~焉耆区间轮对在该频率附近的振动基本消除,上下新光工区区间轮对在该频率附近的振动也得到明显抑制,其功率谱密度幅值削减达到50%以上。虽然没有直接与19.2和20.6 Hz的振动相对应,但仍然验证了在18 Hz附近剧烈的纵向振动存在。通过在此之前对DF8B轮对模态分析发现其轮对自振频率在82 Hz左右[16],在考虑轮对上附加的传动齿轮等部件其自振频率还会下降,已经处在轮对75~80 Hz纵向振动范围内,在此情况下极易发生共振,引起接触斑纵向蠕滑力与蠕滑率周期性的变化,当受到的外部激励频率与轮对的纵向振动频率相近时,诱发剧烈的纵向伸缩而且会加大接触斑部位轮轨磨损。

表2 加装端轴纵向减振器试验数据汇总

Tab.2 Experimental data summary of locomotive installed with longitudinal damper

参数/单位库尔勒~云崖包尔海~焉耆上下新光工区速度/(km·h-1)667050半径/m700直线400坡度11‰小坡度16.9%车体主频/Hz71.2560~9072/63.5/31.75/20.5功率谱密度/(m2·s-3)0.10750.350.612/0.368/0.156/0.136轴箱主频/Hz56/60~8078.75/60~9019.75/55~90功率谱密度/(m2·s-3)0.124/0.0176.074/2.512.97/3.24

表3 未加装端轴纵向减振器试验数据汇总

Tab.3 Experimental data summary of prototype locomotive

参数/单位库尔勒~云崖包尔海~焉耆上下新光工区速度/(km·h-1)666750半径/m700直线400坡度11‰小坡度16.9%车体主频/Hz73.59.5/60~9086/45.25/15.5功率谱密度/(m2·s-3)1.30.075/0.1710.774/0.426/0.127轴箱主频/Hz17.75/56~8018/40/55~9019/55~90功率谱密度/(m2·s-3)0.03/0.150.7/0.6/1.86.0/5.6

4 结束语

库尔勒机务段东风8B机车车轮踏面损伤的原因主要有3个方面:机车粘着利用客观上比较高;几个不同工况下,可以发现轮对在频率55~90 Hz间的纵向振动占有明显的优势,而通过对DF8B轮对进行模态分析发现,考虑传动齿轮等部件以后其自身的扭转振动频率在75 Hz左右;当机车在运行过程中轮对振动频率与该值接近时,极易发生共振,引起轮对踏面磨损加剧。在库尔勒车站~云崖车站、下新光车站~上新光车站区间内通过小半径曲线时,激起第一轮对在15~20 Hz范围内纵向颤振。根据理论分析,发现轮对在19.2和20.6 Hz时存在的纵向振动并未得到反映,但是在频率18 Hz附近发生的纵向振动较为剧烈,并且在采用一系悬挂纵向减振器后得到一定程度抑制。由于两次试验中,机车的粘着利用并不一致,加装纵向减振器试验中机车的粘着利用比不加装减振器的工况得到改善,因此对加装减振器后车辆纵向振动得到改善。本次试验验证了理论分析中与预测相接近的18 Hz的轮对纵向振动成份。

就本次试验结果而言,机车轮对的扭振可能是造成车轮多边形化的一个主要因素,尽管车轮多边形化非常严重,但并不产生剥离;而在运行过程中轮对产生15~20 Hz的纵向振动时,剥离将代替多边形化成为主要的踏面损伤。

[1] 王开云,翟婉明,蔡成标. 轮轨结构参数对列车运动稳定性的影响[J]. 中国铁道科学,2003, 24(1):45-50.

Wang Kaiyun,Zhai Wanming,Cai Chengbiao. Effect of wheel rail structure parameter on stability of train movement[J]. China Railway Science,2003, 24(1):45-50.(in Chinese)

[2] Enblomr D. Prediction model for wheel profile wear and rolling contact fatigue[J]. Wear, 2011, 271(1):210-217.(in Chinese)

[3] 李霞,温泽峰,金学松.地铁车轮踏面异常磨耗原因分析[J].机械工程学报,2010,46(16):60-66.

Li Xia, Wen Zefeng,Jin Xuesong. Analysis of abnormal wear on metro wheel tread[J]. Journal of Mechanical Engineering,2010, 46(16):60-66.(in Chinese)

[4] 董孝卿,王悦明,王林栋,等.高速动车组车轮踏面镟修策略研究[J].中国铁道科学,2013,34(1):88-94.

Dong Xiaoqing,Wang Yueming,Wang Lindong,et al. Research on the reprofiling strategy for the wheel tread of high speed EMU[J].China Railway Science,2013, 34(1):88-94.(in Chinese)

[5] 成棣,王成国,刘金朝,等.2种响应面方法在车轮踏面优化中的应用分析比较[J].中国铁道科学,2010,31(3):64-69.

Cheng Di,Wang Chengguo,Liu Jinchao,et al. Application analysis comparison of two response surface methods for the optimization of the wheel tread[J]. China Railway Science, 2010, 31(3):64-69.(in Chinese)

[6] Steven L, Huseyin G. Crack initiation in railway wheels resulting from rolling contacts[C]∥Proceedings of the ASME/ASCE/IEEE 2011 Joint Rail Conference.Pueblo, Colorado, USA:Applied Mechanics Reviews,2011:345-354.

[7] 刘建新,易明辉,王开云.重载铁路车轮踏面擦伤时的轮轨动态相互作用特征[J].交通运输工程学报,2010,10(3):52-56.

Liu Jianxin,Yi Minghui,Wang Kaiyun. Characteristic of dynamic interaction between wheel and rail due to wheel tread flat on heavy haul railway[J].Journal of Traffic and Transportation Engineering,2010, 10(3):52-56.(in Chinese)

[8] 张斌,俞泉瑜,户文成,等. 地铁减振措施过渡段减振性能的测试与分析[J].振动、测试与诊断,2013,33(1):138-143.

Zhang Bin,Yu Quanyu,Hu Wencheng,et al. Measurement and analysis of vibration mitigation measures transition in urban rail transit underground lines[J]. Journal of Vibration, Measurement & Diagnosis, 2013, 33(1):138-143.(in Chinese)

[9] 罗世辉,金鼎昌,陈清. 轮对纵向振动与机车车辆相关问题研究[J]. 铁道学报,2005,29(3):26-34.

Luo Shihui,Jin Dingchang Chen Qing. Study on longitudinal vibration of wheelsets and related problems of rail vehicles[J]. Journal of the China Railway Society,2005, 29(3):26-34.(in Chinese)

[10]姚远,张红军,罗赟,等. 机车打滑时轮对纵向振动研究[J].机械工程学报,2009,22(7):199-203.

Yao Yuan,Zhang Hongjun,Luo Zhai,et al. Analysis of longitudinal vibration of wheelset during locomotive slippage [J].Journal of Mechanical Engineering,2009, 22(7):199-203.(in Chinese)

[11]孙玉华,董大伟,闫兵,等.双层隔振系统模态匹配分析及其振动特性[J].振动、测试与诊断,2014,34(4):727-731.

Sun Yuhua,Dong Dawei,Yan Bing,et al. Modal matching analysis and vibration characteristics of two stage vibration isolation system[J]. Journal of Vibration, Measurement & Diagnosis, 2014,34(4):727-731.(in Chinese)

[12]朴明伟,方吉,赵钦旭,等. 基于刚柔耦合仿真的集装箱车体振动疲劳分析[J]. 振动与冲击,2009,28(3):1-5,195.

Piao Mingwei,Fang Ji,Zhao Qinxu,et al. Vibration fatigue analysis of a container flat car based on rigid flexible coupling simulation[J]. Journal of Vibration and Shock,2009, 28(3):1-5,195.(in Chinese)

[13]刘韦,马卫华,罗世辉,等.轮对轴箱定位偏心引起的轮对纵向振动问题分析[J]. 中国铁道科学,2014,35(9):70-77.

Liu Wei,Ma Weihua,Luo Shihui,et al. Wheelset longitudinal vibration caused by eccentric positioning of wheelset axle box[J]. China Railway Science,2014, 35(9):70-77.(in Chinese)

[14]赵德安,余云燕,马惠民,等.南疆铁路路基次生盐渍化试验研究[J].岩土工程学报,2014,36(4):745-751.

Zhao Dean,Yu Yunyan,Ma Huimin,et al. Secondary salinization of subgrade of southern Xinjiang Railway[J]. Chinese Journal of Geotechnical Engineering,2014, 36(4):745-751.(in Chinese)

[15]Wolf E. Introduction to the theory of coherence and polarization of light [M]. Cambridge: Cambridge University Press,2007:37-39.

[16]王晨,马卫华,罗世辉.机车轮对纵向振动与踏面剥离研究分析[J].内燃机车, 2013,40(2):31-34.

Wang Chen,Ma Weihua,Luo Shihui. The analysis with vertical vibration of locomotive wheels and tread spalling[J]. Diesel Locomotives, 2013, 40(2):31-34.(in Chinese)

10.16450/j.cnki.issn.1004-6801.2016.05.011

国家自然科学基金资助项目(51005190);铁道部科技研究开发计划资助项目(2011J001-B);西南交通大学博士生创新基金资助项目

2014-08-30;

2015-03-20

U262.5;TH117.1

王晨,男,1987年5月生,博士生。主要研究方向为车辆系统动力学。曾发表《机车牵引销冲击动力学特性分析》(《振动与冲击》2016年第35卷第3期)等论文。

E-mail:tuboliefu160@163.com