基于编码器的柱塞杆表面热喷涂控制系统

2016-11-22强明辉张彦龙张富邦

强明辉 张彦龙 张富邦

(1.兰州理工大学电气工程与信息工程学院,兰州 730050;2.兰州理工合金粉末有限责任公司,兰州 730050)

基于编码器的柱塞杆表面热喷涂控制系统

强明辉1张彦龙1张富邦2

(1.兰州理工大学电气工程与信息工程学院,兰州 730050;2.兰州理工合金粉末有限责任公司,兰州 730050)

针对柱塞杆表面热喷涂系统中通过读取变频器频率来计算气缸升降时刻并控制其升降存在的问题,在分析柱塞杆表面处理工艺的基础上,提出将与移动电机同轴连接的编码器的角度值用于协调控制9个支撑气缸升降时刻的方法。实践证明:该控制系统实现了各气缸升降时刻的在线调节,提高了系统的灵活度,并且控制精度也有所提高。

协调控制 柱塞杆 热喷涂 PLC 气缸升降时刻 编码器角度

柱塞杆大多由于表面局部磨损、腐蚀及氧化等造成变形甚至损坏,使之不能正常工作,影响它所应用行业的生产安全和工作效率[1]。为了提高柱塞杆的使用寿命,使之达到防腐、耐磨及抗氧化等功能,各种表面处理技术迅速发展。

热喷涂是一种利用某种热源(电弧、燃烧火焰及等离子体等)将喷涂材料(合金粉末或丝材)加热至熔融或半熔融状态,利用高速气流将雾化后形成的熔滴,以一定速度喷射到经过预处理的基体材料表面,形成具有一定结合强度的涂层,进而提高基体材料性能的工艺方法[2,3]。由于热喷涂技术与其他表面处理技术相比具有成本低、操作简单、施工方便、工艺灵活且工件变形小等优点[4~6],因此,人们设计了许多热喷涂处理系统以改善柱塞杆的性能。但目前喷粉与重熔的控制系统独立,且每个系统多为手动操作[7],这既浪费时间又会消耗大量人力,效率低下。基于柱塞杆表面热喷涂系统的自动化水平低下,文献[7]通过检测移动电机的变频器频率,得到车体移动速度,结合气缸与加热环的距离,计算气缸升降时刻并控制其升降[7],将喷涂工艺的各个步骤综合成一个系统执行,从而提高其自动化水平。但在该系统中,当频率发生变化时,小车移动速度随之变化,而受PLC计算速度和扫描周期的影响,当前仍以小车原速度计算,加之气缸与加热环之间距离较小,导致气缸升降时刻误差大(当频率升高时气缸升降滞后,当频率降低时气缸升降超前),甚至发生碰撞。

针对上述问题,笔者将与移动电机同轴相连的绝对值编码器的角度值用于协调控制支撑气缸的升降时刻,以提高支撑气缸升降时刻调节的灵活性和控制精度,并避免气缸与加热环等相撞,使气缸及时升起对柱塞杆予以支撑。

1 柱塞杆表面喷涂工艺①

火焰喷熔工艺过程包括工件表面制备、预热、喷粉、重熔和冷却5个步骤[7]。笔者主要针对喷粉和重熔两个工艺环节设计自动控制系统,以提高柱塞杆表面喷涂的效率和质量。

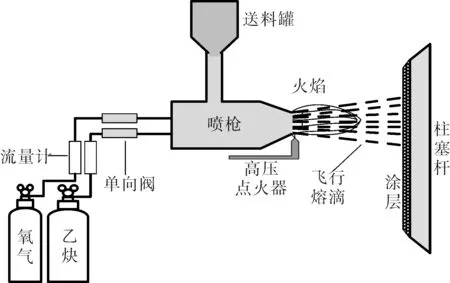

喷粉环节采用氧-乙炔混合气体为火焰喷涂热源,喷涂粉末依靠自身重力从送料罐内自然下落,随送粉气流(本系统将氧-乙炔混合气体既作为喷涂热源又作为送粉气,简化了喷枪结构)从喷嘴端部的氧-乙炔混合气体的燃烧火焰中喷出,高温熔化并雾化成微小熔滴,在飞行过程中加热、加速,喷射到经过预处理的基材工件表面形成所需涂层[2,8]。喷粉设备比较简单,操作方便,由喷枪、氧-乙炔供给装置、粉末供给装置及点火装置等构成[9,10],如图1所示。

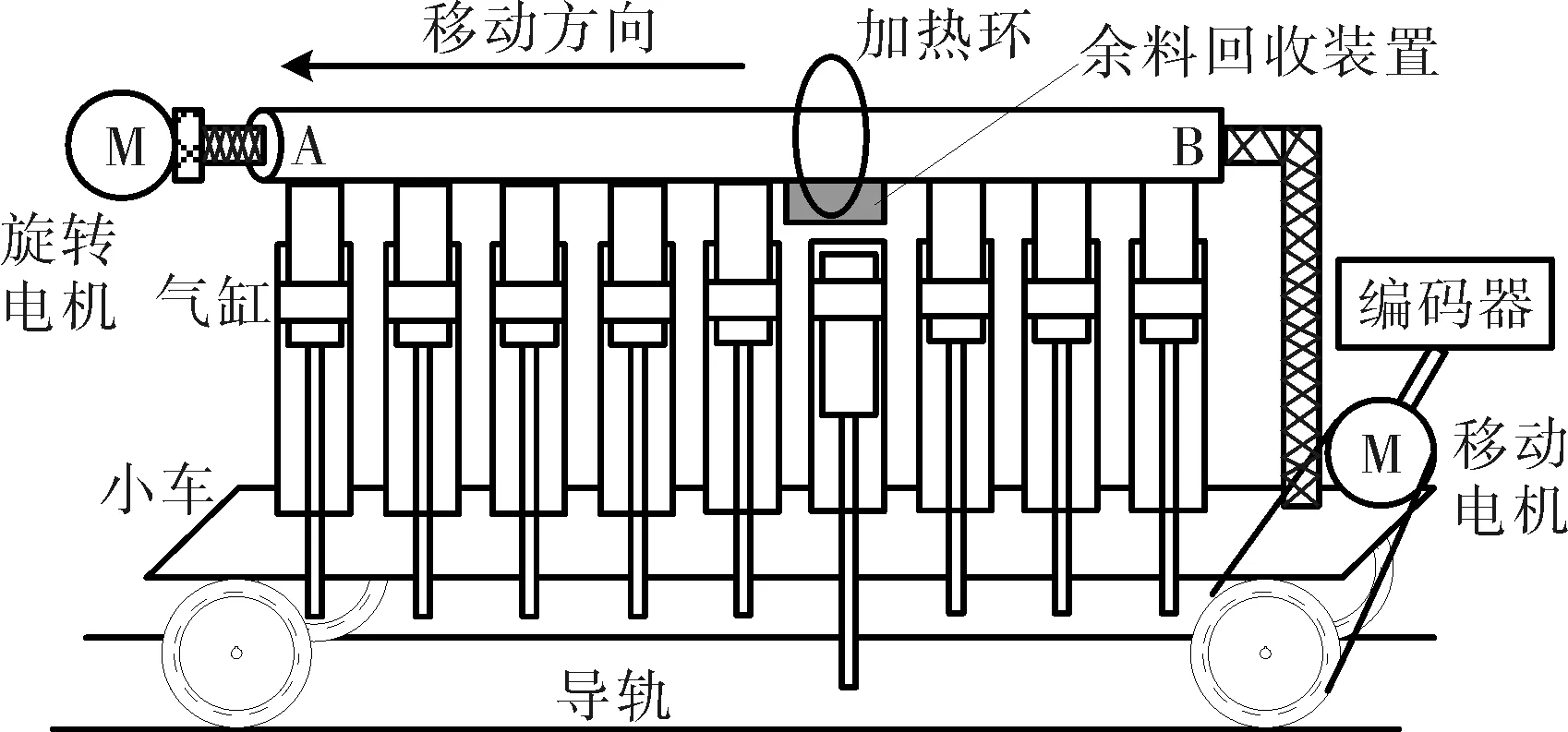

重熔装置如图2所示。重熔环节是指通过高温加热环对喷粉形成的柱塞杆涂层进行处理,以提高涂层与基材结合的强度。柱塞杆表面处理装置的导轨长24m,可加工长度为1~9m的柱塞杆,在导轨的两端分别安装行程开关,用于控制小车的最大行程。为防止柱塞杆变形,在移动小车上安装了9个支撑气缸。加热环、余料回收装置及喷粉装置等固定安装在轨道中部(即柱塞杆A端)。随着小车在导轨上移动,柱塞杆从A端穿入加热环依次避开9个支撑气缸从柱塞杆B端穿出,完成重熔。为避免支撑气缸与加热环和余料回收装置相撞,应合理控制9个气缸的升降时刻。

图1 喷粉设备示意图

图2 重熔装置示意图

2 系统硬件结构

基于编码器的柱塞杆表面热喷涂控制系统硬件结构如图3所示,系统采用S7-200 PLC作为控制器,配以数字量扩展模块EM223、控制电磁阀及电动机等执行机构。选用西门子KTP 1000 Basic DP触摸屏实现与PLC的数据交换,显示系统的运行状态和参数的在线设置。配有两台变频器,用旋转电机和移动电机的速度控制,以满足不同喷涂材料对工件喷焊性能的要求,PLC可以对变频器的输出频率进行设定并读取变频器的实时输出频率值,并在触摸屏上显示[11]。移动电机通过减速器与绝对值编码器同轴相连,采用Modbus RTU协议与PLC通信,实时读取编码器的角度值,用以协调控制9个气缸升降运动的启动时刻。

图3 系统硬件结构框图

3 光电编码器

3.1选型

按信号原理,光电编码器可分为增量型和绝对值型[12]。绝对值型编码器因具有绝对参考零位、重新上电无需初始化等优点,在实际工业生产中广泛用于角度、位置、速度及加速度等参数的检测。

在本系统的应用中,要求编码器在掉电恢复后保持其角度值,使各气缸随当前编码器角度值协调动作。因此本系统选用Modbus输出型智能绝对值编码器,将它与移动电机同轴相连,采用Modbus RTU协议来读取编码器的当前角度值,用于气缸升降协调控制。

3.2编码器与PLC的Modbus通信

Modbus协议提供了ASCII和RTU两种传输模式[13,14]。在实现编码器与PLC的Modbus RTU串口通信时,需将主站和从站进行初始化,设置一致的Modbus RTU串口通信基本参数,包括波特率、数据位、停止位及奇偶校验等[15]。

3.2.1主站初始化

通过S7-200 PLC自带的Modbus协议库的主站初始化指令MBUS_CTRL,将PLC设置为Modbus主站,并完成与编码器从站设备的通信。该指令的输入参数Baud为通信波特率,其值设为19 200;Parity为奇偶校验位,2表示偶校验;Timeout为从站响应时间,若从站在设定时间内无响应则报错,范围为1~32 767ms;输出参数Done为完成位,1表示该指令正在执行;Error输出错误代号。

3.2.2从站初始化

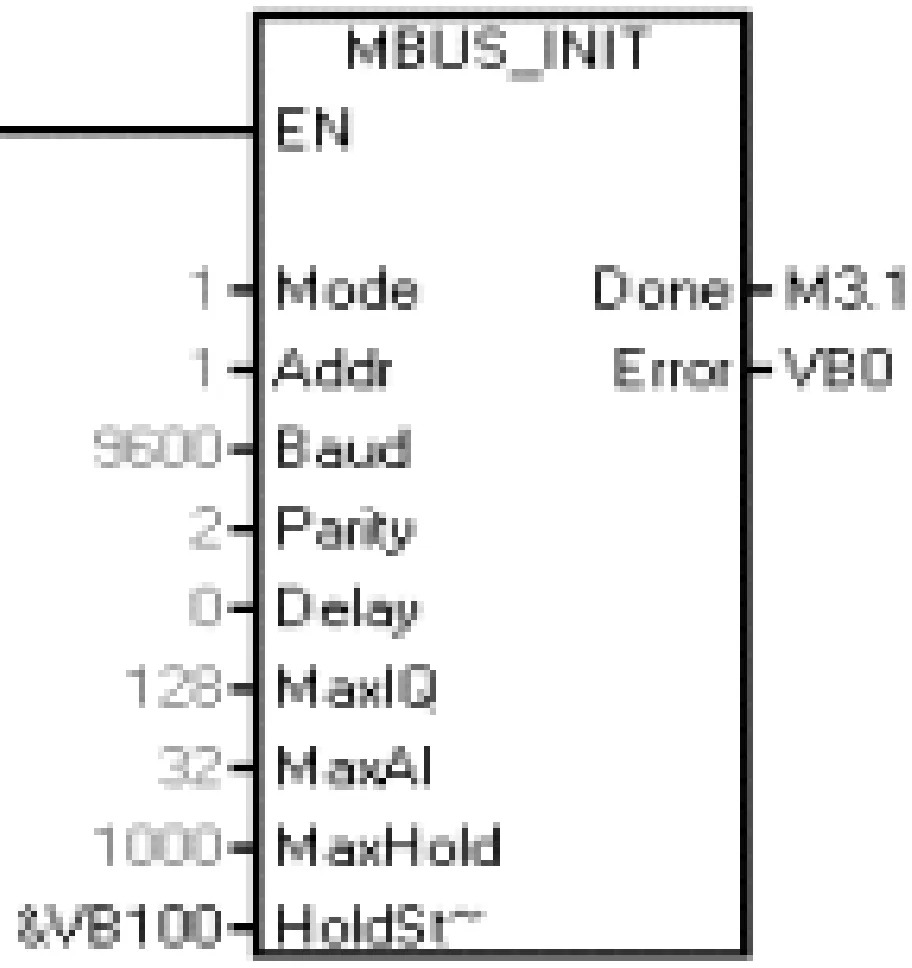

编码器作为Modbus从站,用EasyPro智能调试软件对其测量模式、单多圈、正反转及通信波特率等进行初始化设置。如将编码器设置为单圈循环角度测量模式、选用与移动电机运动相同的方向为正转方向,将通信波特率设置为19200,将单圈对应的测量角度值设为360°等完成初始化设定。并通过MBUS_INIT参数读取指令实时读取编码器角度值并存储于PLC的寄存器VB100中,其他参数设置如图4所示,以便与主站PLC通信协议相匹配。

图4 读取参数设置

3.3协调控制

移动电机通过恰当的减速比与编码器相连,使小车从起始位置运动到终止位置,此时编码器刚好转动一圈。通过研究柱塞杆表面喷涂工艺发现,9个气缸升降时刻与移动电机同轴相连的编码器角度值有密切关系。因此,可以用编码器转动一圈的角度值φ(0~360°)来描述各气缸升降动作的时刻,使气缸的动作与编码器的角度值建立对应关系。根据生产线工艺并结合实际经验,可以得出编码器角度和气缸升降动作的关系如图5所示,其中,上升沿表示气缸上升,下降沿表示气缸下降。

图5 气缸动作时序图

4 软件设计

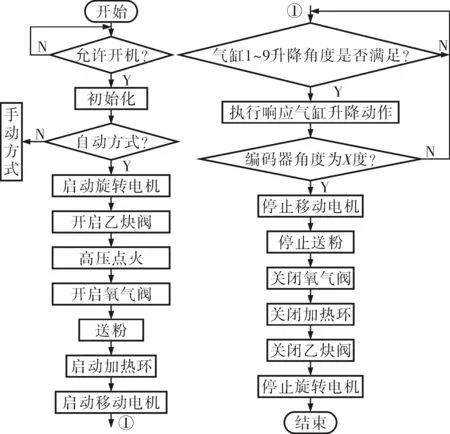

基于喷涂工艺所设计的柱塞杆喷粉和重熔工艺环节的自动控制流程如图6所示。

图6 柱塞杆喷粉和重熔工艺环节的自动控制流程

采用WinCC组态软件设计整个电气控制系统的监控、管理及报表处理等控制功能[17]。在触摸屏界面可设置停机编码器角度X值,也可以对各气缸动作的编码器角度值进行在线设置。

5 结束语

针对通过变频器的频率控制气缸升降时刻存在的不足,设计了一套基于触摸屏和PLC控制的柱塞杆表面处理自动控制系统,该系统将与移动电机同轴连接的编码器的角度值用于协调控制气缸的升降时刻,不但提高了控制精度,而且通过触摸屏可以根据需要在线调节各气缸的升降时刻,增强了系统的灵活性,从而提升了柱塞杆表面涂层的质量和效率,有较高的使用价值。使用该方法开发的控制系统在实际应用中已取得良好效果,实践表明,系统喷涂均匀、节省涂料、操作方便、故障率低且涂层表面光洁美观。

[1] 张思瑞,张亚飞.液压支架中柱塞杆的热喷涂修复工艺研究[J].内蒙古煤炭经济,2015,(5):154~155.

[2] 孙爱军,汤倩,鲍曼雨,等.热喷涂用送粉器国内外现状及发展[J].热喷涂技术,2014,6(4):8~12.

[3] 孔江波,游涛.金属热喷涂防腐技术用香料生产设备防腐[J].江西化工,2012,(1):118~119.

[4] 蔡宏图,江涛,周勇.热喷涂技术的研究现状与发展趋势[J].装备制造技术,2014,(6):28~32.

[5] 孙万昌,张磊,张晗,等.金属表面复合层研究进展[J].热加工工艺,2011,40(16):75~77.

[6] 张康,鲍君峰,王梦雨.热喷涂技术在石油工业的应用[J].热喷涂技术,2015,7(1):18~20.

[7] 强明辉,韩春春,张琳琳,等.9米柱塞杆表面处理过程自动控制系统的研制[J].表面技术,2015,44(4):37~41.

[8] 王华仁.热喷涂技术及其在我公司的应用[J].东方电机,2012,(2):43~50.

[9] 王元良,陈辉,周友龙,等.热喷涂技术及其设备应用[J].电焊机,2005,35(11):1~5.

[10] 鲍君峰,于月光,刘海飞,等.氧-乙炔火焰粉末喷涂技术[J].材料工程,2006,(z1):341~344.

[11] 强宝民,曹原,杜文正,等.基于PLC和Visual C++的起重机安全状态监测系统[J].化工自动化及仪表,2013,40(3):313~315,411.

[12] 郭齐.绝对值编码器在链条位置检测中的应用[J].煤炭与化工,2015,38(3):95~96.

[13] 刘敏层,邝涛,何莉鹏,等.基于Modbus协议PLC在中央空调水系统变频节能中的应用[J].化工自动化及仪表,2014,41(5):524~528.

[14] 王家国,田芮.基于Modbus总线协议的工业锅炉监控系统设计[J].化工自动化及仪表,2013,40(1):70~71,93.

[15] 沈林晖.Modbus RTU串口通信在工业自动化系统中的应用[J].化工自动化及仪表,2014,41(2):207~211.

[16] 余淑荣,张晓东,吴明亮,等. PLC在水煤浆锅炉燃烧控制中的应用[J].化工自动化及仪表,2015,42(1):86~89.

[17] 刘向东.PLC和变频器在碳化线驱动系统中的应用[J].化工自动化及仪表,2014,41(7):852~857.

DevelopmentofEncoder-basedControlSystemforThermalSprayingonPlungerSurface

QIANG Ming-hui1, ZHANG Yan-long1, ZHANG Fu-bang2

(1.CollegeofElectricalandInformationEngineering,LanzhouUniversityofTechnology,Lanzhou730050,China;2.LanzhouLGAlloyPowderCo.,Ltd.,Lanzhou730050,China)

Aiming at the matters in calculating air cylinder’s working moment and controlling its operation through reading the frequency transducer equipped to the plunger surface’s thermal spraying system, and basing on analyzing the treatment process for the plunger surface, a method of applying angle value of the encoder connected coaxially with the moved motor to coordination control over the nine support cylinders’ lift working moment was proposed. Practical application shows that this control system can ensure online control over the cylinder working moment, improve the system sensitivity and control accuracy.

coordination control, plunger rod, thermal spraying,PLC,cylinder working moment, encoder angle

2016-04-29(修改稿)

甘肃省发改委战略新兴产业专项资金计划资助项目(甘发改高级[2012]672号)

TH86

B

1000-3932(2016)07-0728-04