氧化锆陶瓷象棋研究

2016-11-17尹业涛

尹业涛

(北京市人大附中翠微学校,北京100000)

氧化锆陶瓷象棋研究

尹业涛

(北京市人大附中翠微学校,北京100000)

氧化锆陶瓷象棋是结合我国古代陶瓷文化和现代高科技的新产品。本文采用液压机压制成型和电阻炉高温烧结工艺,尝试制造了具有"陶瓷钢"美称的氧化锆陶瓷象棋,研究发现模具设计是制造陶瓷象棋的关键技术之一,模具的字体采用上凸刻字和边缘带斜度的设计,解决了字体易断裂的问题。制造的陶瓷象棋具有很高的致密度、强度和韧性,从6米高处自由落体撞击水泥地面不会被摔碎。经简单滚动抛光处理后,氧化锆陶瓷象棋呈现出美如玉、强如钢、不怕摔、耐高温的高科技艺术效果。

氧化锆陶瓷;陶瓷钢;液压机压制成型;电阻炉高温烧结

1 前言

象棋在古代也被称为象戏,在中国已有上千年的历史。到了唐代,象棋已进入普通百姓的生活。1974年,福建泉州发现一艘南宋末年的沉船,船中有20枚木质棋子。考古学家在四川江油县发现了两副宋代铜制象棋。1997年,考古学家在河南洛阳发现了一副北宋时期的圆形瓷质象棋,它是我国国宝级文物;这些棋子大小匀称,直径约18 mm,厚度约3~5 mm,与现在常见的棋子相比要小巧一些,它们均由高岭土烧制而成,表面不施釉,正面的阴刻字填涂朱砂。元代和明代都有青花釉里红象棋,清代有单色釉象棋。在江西景德镇也出土了较多的陶瓷象棋。象棋也是现代中国人不可缺少的一项棋艺活动。

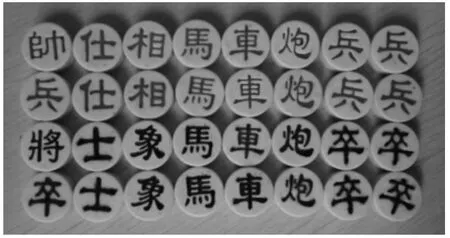

制作象棋的材料五花八门,主要有普通木材、红木、黄花梨、青铜、铝、不锈钢、石头、陶瓷、玉石、玛瑙、象牙、牛角等,字体用毛笔刷涂不同颜色的颜料。陶瓷是中国古代劳动人民的伟大发明之一。陶瓷象棋具有强烈的视觉冲击力和艺术效果,它能保存上千年质地不老化,不褪色,具有很高的观赏和收藏价值。近年来,江西景德镇制造了青花瓷象棋 (见图1),福建泉州制造了白瓷象棋。2009年,福建德化工艺美术师张祥琦先生创作了一副令人耳目一新的“模拟人物陶瓷象棋”。用天然高岭土制作的陶瓷象棋,采用手工陶艺成型和土窑柴禾烧结,字体用手工刻划,缺乏标准,产品表面粗糙,质量一致性差,陶瓷材料固有的脆性易碎问题也一直不能解决。

本论文用有“陶瓷钢”[1]美称的四方晶氧化锆粉(如3Y-TZP)为原料,采用压制现代机械成型和电炉烧结工艺制造陶瓷象棋,具有美如玉、强度高、韧性好、摔不碎、一致性好等优点。

图1 江西景德镇生产的现代青花瓷象棋

2 实验方法

黑两种陶瓷象棋棋子。

氧化锆陶瓷象棋的制造工艺流程是:3Y-TZP原料粉末处理→压制成型→高温烧结→性能检测→滚动抛光处理→字体着色。

第一步,原料粉末处理。3Y-TZP粉末平均粒度为1 μm。陶瓷粉末是瘠性的,难以直接压制成型,必须加入塑性好的有机物粘接剂和润滑剂后才能成型。陶瓷粉末粒度很小,流动性差,必须造粒处理。在购买的四方晶氧化锆无胶粉末中加入0.5%聚乙烯醇(PVA)水溶液,搅拌混合均匀,形成稠状料浆。料浆在真空干燥箱中60℃缓慢干燥后,被粉碎成小颗粒,过40目筛子。为了减少压制和脱模阻力,再在粉末中加入0.1%硬脂酸锌粉末,并在混合机内均匀混合。

第二步,压制成型。将处理好的原料粉末放入直径为30 mm的钢模中,用液压机压制成型,压力20~40 MPa,保压时间10~20 s,保压结束后加压脱模,得到成型的象棋压坯。因为象棋字体小而窄,生坯强度低,成型工艺重点要研究解决脱模时的字体断裂问题,以免造成废品。为此优化设计模具结构和压制成型工艺,比较字体凸出和凹下两种不同方式、字体高度和两侧斜度对成型质量的影响。

第三步,陶瓷高温烧结。将成型的压坯放在硅钼棒电炉内,先升温至600℃保温1 h,脱除水分、有机物粘接剂和润滑剂等。再升温至1300~1500℃,保温2 h烧结[2,3]。烧结工艺重点要研究如何提高陶瓷象棋的密度、强度、韧性等问题,以制造出无外观缺陷、高强度、高韧性、摔不碎、一致性好的陶瓷象棋。

第四步,性能检测。用肉眼观察陶瓷象棋表面是否存在裂纹、掉角、分层、不均匀变形等缺陷。采用千分尺测量陶瓷象棋的直径和高度。根据阿基米德原理,采用排水法和精密电子天平测量陶瓷的体积密度,样品密度计算公式为:

ρ样品=[W干重/(W湿重-W悬浮重)]×ρ水

式中ρ水为测量温度下水的理论密度。在陶瓷烧结相对密度大于94%时,开孔率大大减少,可以认为W干重≈W湿重。将陶瓷象棋抛至3~6米高处、再自由落体撞击水泥地面,测试其耐冲击性能。

第五步,滚动抛光处理。将氧化锆陶瓷象棋放入滚筒球磨机内,加入相同重量的刚玉粗粉和水,一起滚动球磨,将棋子表面打磨光滑。

第六步,字体着色。氧化锆是白色陶瓷,需要在烧结后的陶瓷字体上分别涂覆红色和黑色颜料,制造出红和

3 实验结果和讨论

3.1 成型工艺

首先,采用图2设计的三种不同象棋模具进行压制试验。图3是氧化锆陶瓷象棋的压制成型结果。可见,采用图2(a)下凹刻字模具,刻字深度1 mm,字体外围设计一个外径24 mm、宽度1.5 mm、深度1 mm的凹槽,压制成型后象棋上的字体是凸起的,但发现字体和凸起均发生断裂,成型性很差。改用图2(b)上凸刻字模具,字体外围设计一个外径24 mm、宽度1.5 mm、深度1 mm的凸槽,压制成型后象棋上的字体是下凹的,发现成型性虽然有所改善,但也很差,大块从表面脱落。采用图2(c)上凸刻字模具,无凸槽或凹槽,字体适当放大,发现成型性有很大改善,能压制出几乎无缺陷的象棋生坯,但合格率不高。

采用图2(c)设计模具压制不同的象棋,发现笔画比较简单的“將、士、仕、馬、卒”等象棋可以顺利压制成型。而笔画比较复杂的“帥、炮、車、象、相、兵”等象棋容易出现废品,如图3所示,其共同点是在字体的“口、日”等封闭、狭窄笔画处极易在脱模时出现字体断裂。因此,下一步将从模具刻字的字体深度和笔画斜度等方面改进模具设计,减小脱模阻力和字体断裂,提高成型合格率。

图2 三种不同象棋模具设计实物图

图3 采用三种不同象棋模具压制的象棋生坯(未烧结)

用上凸刻字模具压制成型氧化锆陶瓷象棋,比较了刻字深度分别为1.5、1.2、1.0、0.8、0.6 mm的成型效果,发现当刻字深度为0.8~1.2 mm时均可以压制出字体不断裂、合格率较高的象棋生坯。如果刻字深度过小或过大,均难以压制出合格率较高的象棋生坯。当刻字笔画斜度(倒角)分别为0、5、10、15°时,象棋生坯合格率逐渐提高,生坯最高合格率可达100%。

图4 采用上凸刻字模具压制成型的象棋生坯(未烧结)

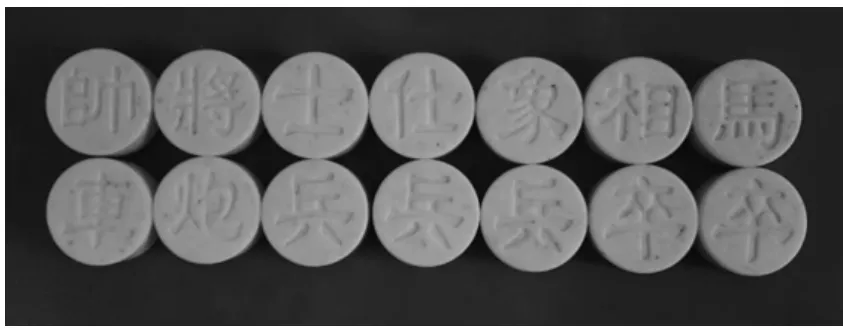

图5是采用最终优化设计的象棋成型模具压制的部分氧化锆象棋生坯。3Y-TZP的理论密度为6.10 g/cm3。随着成型压力从20 MPa提高到40 MPa,生坯密度从理论密度的50%提高到57%。

图5 采用最终优化设计的象棋成型模具压制的部分象棋生坯(未烧结)

3.2 烧结工艺

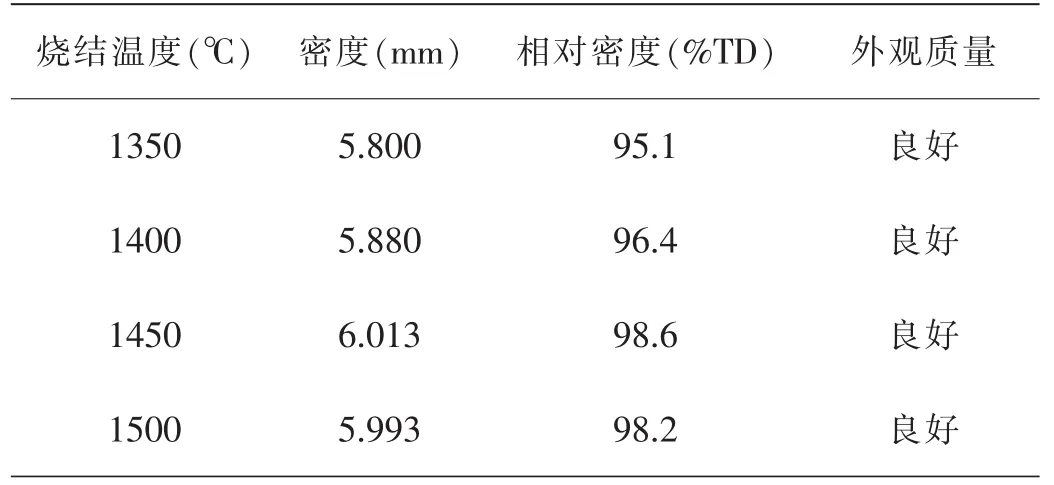

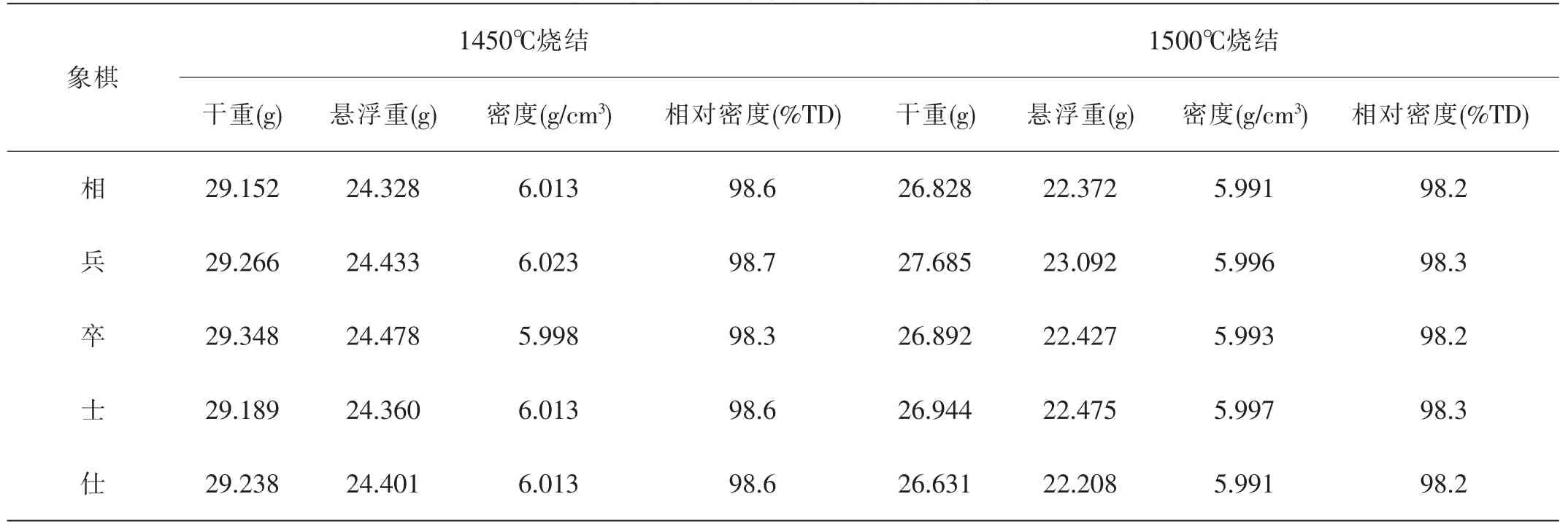

表1是在不同烧结温度下制造的氧化锆陶瓷象棋的密度测量值,可见在1450~1500℃无压烧结2 h,均能使密度大于98.2%TD,线收缩率为18~20%。表2是几个典型陶瓷象棋的密度测量参数。氧化锆陶瓷象棋的典型参数为:外径24~26 mm,高度9~11 mm,重量24~26 g/个。用氧化铝粗粉和水进行简单滚动抛光后,象棋表面呈现白玉光泽,如图6所示。

3.3 自由落体试验

将陶瓷象棋分别抛至3、4、5、6米高处,然后自由落体撞击水泥地面,陶瓷象棋均未出现碎裂现象。

即使是经滚动抛光处理后表面出现裂纹的象棋,抛至6米高处、再自由落体撞击水泥地面时,也不易出现碎裂现象;只有当象棋边缘尖角直接撞击水泥地面时,才会在此处因应力集中而出现微量碎块脱落的现象,但仍然不会解体碎裂。可见,氧化锆陶瓷象棋的具有非常高的抗冲击性能。

4 结论

(1)模具设计是制造陶瓷象棋的关键技术之一,模具的字体采用上凸和带斜度的设计是成功的,解决了字体断裂的问题;

(2)烧结的陶瓷象棋具有很高的致密度、强度和韧性,从6米高处自由落体撞击水泥地面时不会被摔碎;

(3)经简单滚动抛光处理后,氧化锆陶瓷象棋呈现出美如玉、强如钢、不怕摔、耐高温的高科技艺术效果。

[1]李包顺,黄校先,郭景坤,等.四方晶氧化锆多晶陶瓷的力学性能及其增韧机理的研究[J].无机材料学报,1986,1(2):129~134

[2]陈士冰,王世峰,李亮.烧结温度对3Y-TZP陶瓷结构与力学性能的影响[J].硅酸盐通报,2011,30(3):724~727.

[3]李树先,朱德贵.不同烧结方法对3Y-TZP陶瓷力学性能的影响[J].佛山陶瓷,2007,9:1~4.

表1 氧化锆烧结陶瓷棋子的性能

(a)烧结后的陶瓷象棋

图6 烧结后的氧化锆陶瓷象棋

表2 氧化锆陶瓷象棋的密度测量参数