动立磨二段快磨工艺技术的探讨和应用

2016-11-17刘桂桐刘国俊刘卫东

刘桂桐,刘国俊,刘卫东

(1.广州华同科技开发公司,广州510641 2.华南理工大学,广州510641)

动立磨二段快磨工艺技术的探讨和应用

刘桂桐1,刘国俊1,刘卫东2

(1.广州华同科技开发公司,广州510641 2.华南理工大学,广州510641)

本文详细介绍了陶瓷工业原材料粉磨加工工艺,并重点阐述了一种新型二段快磨工艺技术的应用,同时对二段快磨工艺中一段粗磨系统所采用的球磨、立磨、动立磨技术作了详细的分析对比;使用动立磨技术作一段粗磨,具有很大的优势,节能减排、环保及生产管理、经济效益和社会效益将会更加明显,效果突出。

二段快磨;动立磨;高效节能;环保;升级

1 引言

我国是陶瓷生产大国,仅建筑陶瓷墙地砖产量就约占世界总量的60%以上,而陶瓷行业一直被认为是 “三高”行业,在陶瓷工业生产中,原料制备所耗费的电力和劳动力占比重较大,50%以上,但目前仍存在效率低、功耗大的问题,不能适应日益发展的新工艺要求,急需改革和创新。所以节能减排,尤其是能耗较大的粉磨生产环节,有利可图。另外,实现节能减排、增加效益、企业设备升级换代、智能控制,是时代赋予我们的使命,更是企业求生存、求发展的需要和保证。

2 陶瓷生产中原材料的粉磨加工

粉碎作业特别是粉磨作业,在陶瓷原料的制备中,对于改善物料的工艺性能(如可塑性、结合性、浆料的悬浮性能等)、提高物料的反应速度、不同组分物料的均匀混合、除去物料中有害杂质等方面有重要的意义。

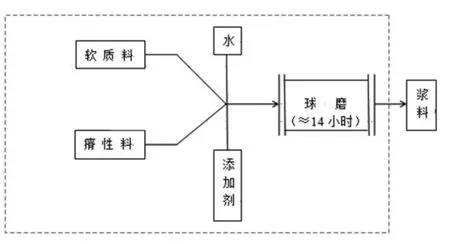

2.1 传统球磨工艺

目前,陶瓷工业的原材料粉磨绝大部分仍是使用传统球磨机。传统球磨工艺如图1所示,先用铲车把石料、泥料等陶瓷原料按配比铲入喂料机中,再送入球磨机内,然后由球磨机内4~6种不同尺寸的研磨体进行研磨,粉磨时在14~16 h左右,最后得到泥浆状的陶瓷原料,这通常称为“单段粉磨”工艺。

图1 传统球磨单段工艺流程图

原料中的瘠性料(如长石、石英、滑石等)经细碎后物料尺寸多在1~35 mm间,而软质料(泥料)粒度一般在0.3 mm以下。实践证明,在磨机内粉磨物料,大部分(尤其是易磨性好、粒度小的泥料)在较短的时间内就能达到细度的要求,只有少部分粒度大且易磨性差的硬质料需要经较长时间的粉磨才能达到细度的要求,而为了一次卸出,需继续粉磨,易粉磨过度。这些过度粉磨的物料会包围大颗粒物料,就象包上了一层弹性垫衬,致使粉磨效果大大降低、生产效率降低、单位电耗增大。

2.2 一种新型的二段快磨工艺

为避免过度粉磨、提高生产效率、降低能耗、增加效益,现有厂家采用了新的粉磨工艺——“二段快磨”工艺,即把单段粉磨分为粗磨和细磨两个阶段进行 (有些企业称为“神工快磨”技术)。工艺流程见图2。

图2 二段工艺流程图

二段快磨工艺就是把原材料中的硬质料先作第一级粗磨,使物料颗粒达到0.3 mm(≥50目)以下,然后与软质料(泥料)一起进入第二级的球磨进行细磨。由于硬质物料颗粒与软质泥料颗粒尺寸相近,甚至于更细小,使物料的均匀性和易磨性得到很好的搭配,物料进入到球磨内粉磨,研磨体与物料颗粒的面接触赿来越大,在粉磨过程中得到均匀粉磨,粉磨效果越来越好。这样,过度粉磨的现象明显减少,生产效率得到显著提高,能耗大幅下降。从目前采用这一新工艺的厂家得知,生产效果良好,料浆的粉磨时间由16 h缩短到10~12 h,节省了4~6 h,电耗降低了20%以上。

2.3 二段快磨工艺采用的粗磨设备

目前陶瓷行业二段快磨工艺,在初段(一段)粗磨中,使用了两种设备。第一种仍是传统的球磨机,众所周知,球磨机具有结构简单、坚固、操作可靠、维护管理简单、能长期运转等优点,但缺点是:1)工作效率低。陶瓷厂用于粉磨作业的电量占企业用电量的40%以上,每吨料浆耗电不低于40千瓦时,电能利用率低,球磨有用功仅占约2%,大部分电能转化为热能消失,致使生产成本高、经济效益低;2)研磨体和衬板消耗量很大;3)操作时噪音大。采用二段快磨工艺后,即使综合电耗有所下降,但幅度有限(10~18%),远未达到节能降耗、环保的要求。

第二种是经过改装后的碾磨机(环辊磨、中速磨、又称立磨),改装仅是去掉了用(热)空气流进行烘干兼输送部分的装置,主体粉磨机构仍无大的改变,物料从上部加料口均匀加入,通过溜槽撒落在磨盘上,在离心力的作用下被甩到磨盘的凹槽及边缘,在弹簧压力或油压力以及由磨辊本身产生的重力作用下,将物料挤压和研磨,磨碎后的物料从下部排出,然后通过皮带机输送到一滚筒筛进行分级,粗料被送回重新粉磨,细料约10目(约2.0 mm)左右的料被送到二段(球磨)与软质泥料一起磨成浆料。

碾磨(立磨)机和球磨相比的优点:1)结构紧奏,体积小、占地面积少,约为球磨的50%左右,基建投资省,约为球磨的70%;2)入磨物料粒度大,可达20~35 mm;3)噪音小;4)比球磨节能约30~40%;

碾磨机和球磨机相比的缺点:1)只适于粉磨中等硬度的物料,不适宜粉磨硬度大的物料(如石英等);2)辊子对物料的磨蚀性很敏感,磨损大;3)制造要求较高,辊套一旦损坏一般不能自给,需由制造厂提供,而且更换费工、要求高,影响运转率;4)操作管理要求严格,不允许空磨启动和停车,物料太干时还需喷水进行润湿物料,否则物料太松散而“咬”不进辊子与磨盘之间进行粉磨,一般要求用测振仪来指示磨机的操作情况,当振动超过规定允许值时就得停磨;5)由于去掉了气流抽送出料,物料在磨内的停留时间长,磨细了的物料不能及时排出,使到有过度粉磨现象出现,因此粉磨时间不能太长、细度不能太细,细度赿小过度粉磨越大,同时辊子磨损赿大,二次铁污染就赿严重,目前使用厂家一般控制在10目(2.0 mm)左右(与泥料的细度约0.3 mm还有一定距离);6)碾磨机所有的工作件都是钢铁制品,原料受铁污染严重,必然增加后续除铁工序的负担,这个问题在生产选型时是需要充分考虑的。

3 快磨神器“动立磨”技术

动立磨(简称:“刘氏磨”)是一种最新发明(专利号:ZL201320024132.9)的全新理念的粉磨新设备,他解决了传统磨机复杂、笨重、生产能力低、能耗高、磨损大、环保差等技术难题,可谓是最新的节能减排环保的粉磨机。

动立磨是以物料粉碎《裂纹理论》与《综合粉碎理论》精髓为理念而设计的创新设备,它使被粉碎的物料在高速高频率的冲撞应力作用下产生变形引起裂纹,从而被裂解粉碎,这种最直接的物料粉碎过程,使得输入的功全部或绝大部分作用在对物料的变形上,有用功的利用率高达35%以上,粉碎效率高、相应能耗较低。

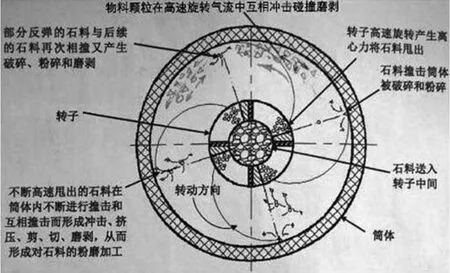

动立磨的工作原理如图3所示,是利用磨机的独特叶轮反击机构把物料带起并高速运转,在离心力的作用下,物料形成为一股料流并高速向外喷射出,撞击筒壁并反弹回来,料流连续射出,使得物料颗粒相互冲击,同时在气流作用下,在简体的周边物料颗粒被气流带起形成自下而上的一道环形物料墙幕,作高速旋流运动。物料不断加入,又不断地抛射出,不断地撞击料墙和反弹回来。如此,料粒作复杂运动而受高速高频的相互撞击和摩擦作用,致使物料在应力作用下一个或多个断面上的裂纹并不断扩大、加深和延伸,从而使物料裂解成微粒,最终被粉碎。它集冲击、挤压、剪切、摩剥于一身,充分展现了裂纹理论在粉碎过程中的应用。

图3 动立磨的工作原理图

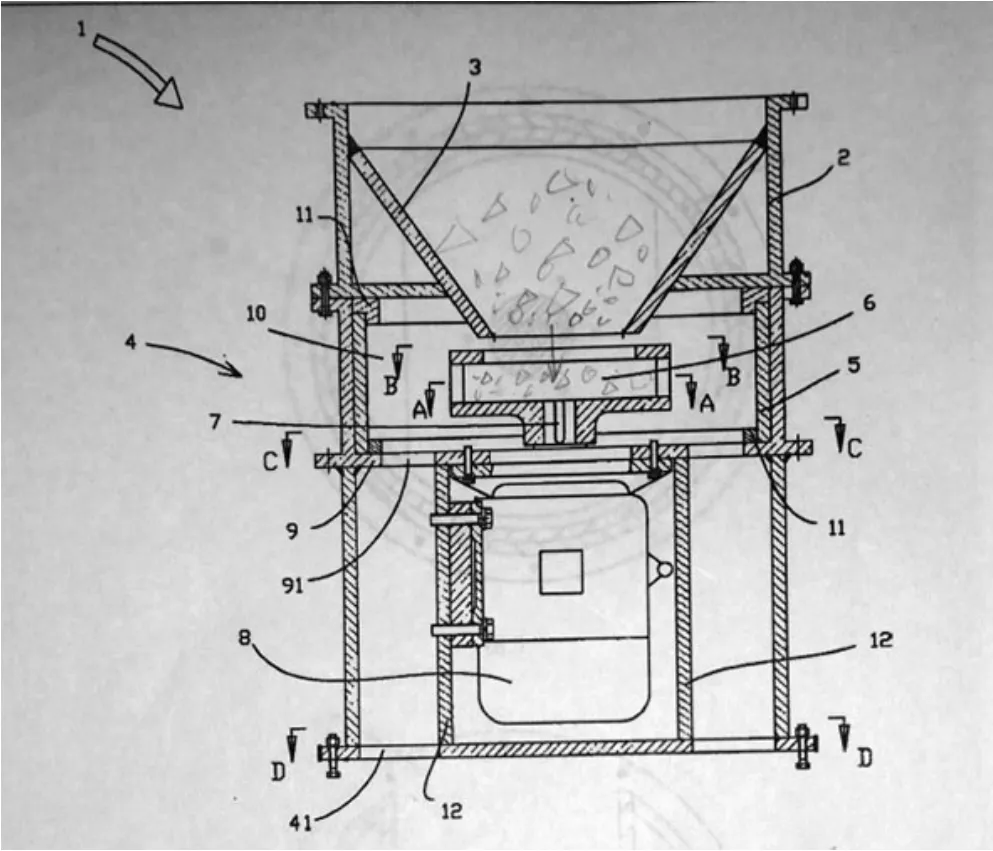

动立磨的结构如图4所示,由进料口、机体、粉碎工作腔、传动装置(含转子及传动轴、电机等)、出料口、机座等构成。物料从顶部加入,直至转子部位,电机带动主轴及转子旋转,在离心力的作用下,物料被高速抛射出,同时随着气流高速运动,物料在工作腔内受到充分的冲击、碰撞、摩剥等而被粉碎;在工作时无需加入任何研磨体,也没有用作挤压研磨物料的辊子和磨盘等构件,纯粹是物料相互作用的粉碎过程。

动立磨与球磨及立磨相比的优点:1)节能。有用功达35%以上(球磨仅约2%左右),比球磨节电45~60%,比普通立磨节电30~40%;2)环保低炭。无粉尘冒出,可洁净生产(系统微负压循环操作),粉磨工作中仅是物料小颗粒(≤10 mm)间的碰撞,所以操作时噪音很低,约30~60分贝;3)因为是无介粉磨,又没有磨辊磨盘等构件,同时转子及简体可装设刚玉等无机非金属耐磨材料,可避免二次污染,为制备高纯高性能陶瓷原料提供良好的条件,也为陶瓷干法生产工艺打下良好的基础;4)结构简单紧凑,占地面积少,仅为球磨的25~30%,立磨的50%左右;5)产品物料颗粒外形好(球形状),粒径分布范围窄;

图4 动立磨结构图

4 动立磨(HTDM-2A)粉磨系统与工艺流程

4.1 动立磨粉磨系统及流程

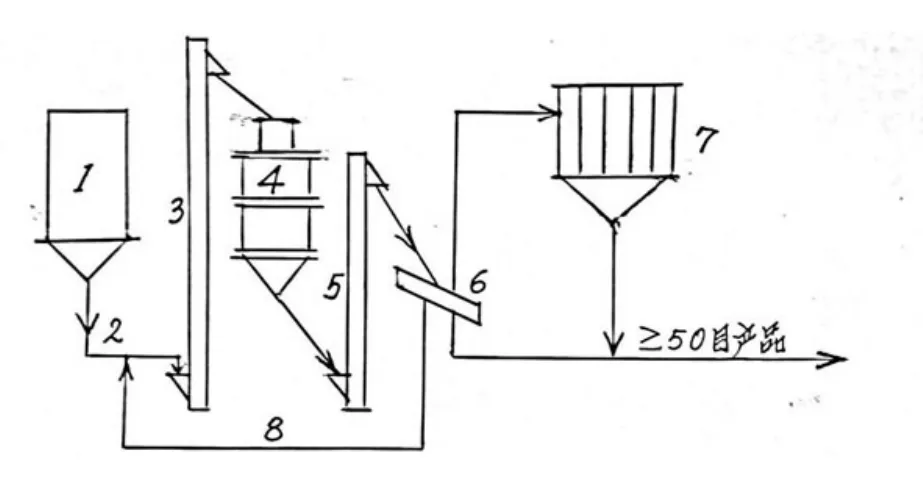

采用动立磨作陶瓷原材料(硬质料)的粗磨(快磨)加工工艺流程,如图5所示。物料从原料库1卸出,通过自动皮带称2加入到提升机3,提升到动立磨4的顶部,从上部进料口进入到动立磨内进行粉磨,粉磨后的物料从磨机底部卸出直接进入第二斗提机5,再提升送到直线筛6进行分选,粗料由皮带机8送回重磨,形成了一圈流粉磨系统,系统配备一除尘器7,以保证洁净生产,细料(≥50目)的作为第一段粗磨半成品,然后与软质料(泥料)按配比进入到第二段的球磨内粉磨成浆料,就这样完成了原材料的二段快磨。

4.2 动立磨粉磨系统的主要技术参数

图5 动立磨快磨工艺流程图

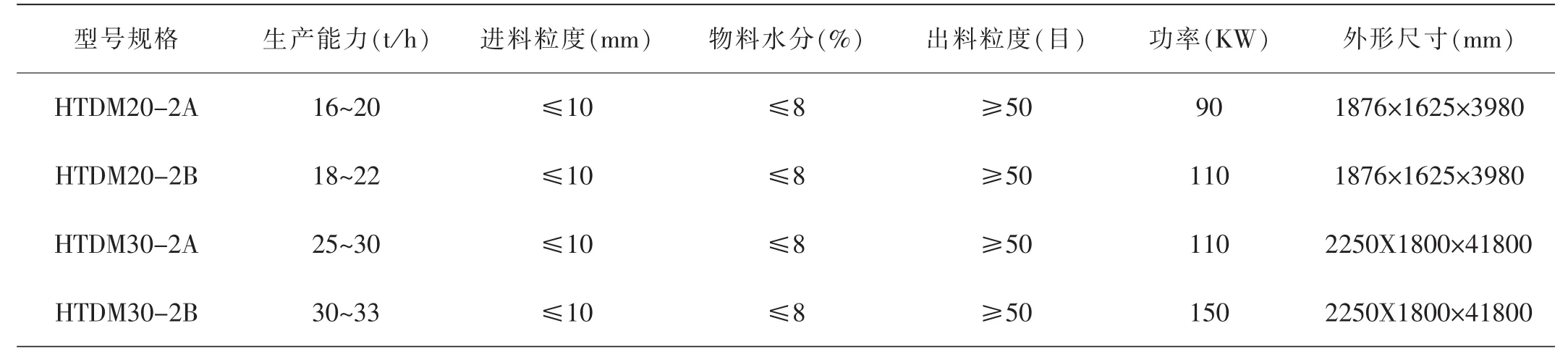

表1 动立磨系列的主要技术参数

(1)主机(动立磨)4配备功率为:90 kW;

(2)3、5斗式提升机功率:5.5×2=11 kW;

(3)直线筛6功率:2.2 kW、20 t/h(50目);

(4)除尘器(系统)功率:12.1 kW;

(5)皮带机8、9功率:2.2x2=4.4 kW;

总功率:119.7 kW,处理能力(≥50目):20 t/h;

单位电耗(粗磨):5.99 kWh/t(比立磨系统节电40%以上)。

4.3 动立磨系列的主要技术参数

动立磨系列的主要技术参数见表1。

5 结束语

陶瓷原材料加工采用二段快磨新工艺,有效地避免了物料在球磨机的初始粉磨阶段混磨所消耗的大量能量,降低了球磨机的能耗,同时还可大大缩短物料在整个粉磨过程的所耗费的时间,从而在原材料制备工序达到了较好的节能效果,得到了企业及厂家的认可和赞赏。据查,第一段粗磨加工中采用球磨机的二段球磨快磨工艺,比一段球磨工艺减少电耗约15~18%;采用立磨作一段粗磨后,二段球磨时间缩短了25~35%左右,综合电耗节省了25~30%,节能比球磨进了一步;

根据前面的对比分析,如二段快磨工艺的一段粗磨采用动立磨,则更具有优势:

(1)节能效果更明显、使用管理更好;动立磨不但可使粗磨物料细度磨得更细(≥50目),且与软质泥料的细度更相近,使得二段球磨更加合理,而且动立磨单位电耗比普通立磨节电40%以上,考虑到这两方面的因素,二段磨综合电耗应更低,经济效益应更好。

(2)避免二次铁污染,对于产品质量来说是个很好的保证,动立磨作为一段粗磨,是一个最佳的选择。

(3)投资省、占地面积少、环保、操作管理维护容易、生产成本低。

(4)可以与连续球磨工艺配套使用,生产更具优势,综合电耗会进一步降低。

(5)从动立磨的粉碎原理知,主要是通过物料的相互撞击而被粉碎,越硬越脆的物料粉碎效果越佳,而陶瓷废旧、边角料就是这种性质的物料;如果把废旧料回收粉磨加工后,作原料重新利用,是非常有成效的事情,也是节能减排上的创新,对陶瓷企业的升级改造起到很大的积极意义。

(6)按工艺及生产的需求,动立磨机也可配置成生产80~325目的产品,在这一阶段更加凸显动立磨突出的性能优势,这将会为陶瓷干法工艺生产提供良好的基础。

[1]刘桂桐,刘国俊.华同动立磨技术在陶瓷行业中的应用及优势[J].佛山陶瓷,2015,25(2):3~34.

[2]张庆今.无机非金属材料工业机械与设备[M].广州:华南理工大学出版社,2011.

[3]黄宾,刘春江.陶瓷行业原料制备新技术及未来趋势展望[J].佛山陶瓷,2014增刊:58~63.

[4]胡新宾.神工快磨技术的原理及优势[J].佛山陶瓷,2014增刊:7~9.

[5]梁海果,严文记,罗应钿,等.一种新型陶瓷原料加工节能系统的研究[J].佛山陶瓷,2014,24(2):26~29.

[6]范新晖,周子松,朱华.浅析“神工快磨”立磨设备的技术性能及创新特点[J].佛山陶瓷,2014,24(4):29~31.

[7]赵光岩,吴敏.二次球磨工艺的探讨[J].佛山陶瓷,2015,25(4):20~23.

刘桂桐,广州人,1946年生,男,教授级高工,从事材料科学与工程的教学及科研设计工作。