卫生陶瓷重烧修补料及修补方法的开发

2016-11-17檀瑞超

檀瑞超

(惠达卫浴股份有限公司,唐山 063307)

卫生陶瓷重烧修补料及修补方法的开发

檀瑞超

(惠达卫浴股份有限公司,唐山 063307)

近年来,随着国内陶瓷产业规模的不断扩大,陶瓷矿产资源日渐枯竭,燃料能源供应紧张。据统计,卫生陶瓷产品一次烧成的质量合格率约为86%~90%,在10~15%的废品中,约有2%可以通过重烧修补技术转变为合格品。如何扩大重烧修补范围,将剩余的残品数量进一步减小,是每个陶瓷工作者的责任,同时也能有效提高资源、能源综合利用率,减少有毒有害气体排放。因此研制一种卫生陶瓷重烧修补料及修补技术,是卫生陶瓷行业实现节能降耗、低碳排放,走可持续发展道路的重要举措。

重烧;修补料;粒度分布;抗折强度

1 前言

随着国内外陶瓷产业规模的不断扩大,陶瓷矿产资源日渐枯竭,燃料能源供应紧张。根据中国材料工业规划研究院和工信部的相关统计数据,我国的卫生洁具产量2015年将达到2亿件,其中约有3千万件卫生陶瓷残品。在这些残品中小缺陷的可以进行修补,进而符合企业内控及国家标准,但开裂大缺陷(最长 25 mm、最宽 1 mm、最深4 mm)的卫生洁具,由于修补料不能达到卫生陶瓷产品的抗折强度及抗热震性的要求,当有此制品出现时只能把其打碎,这种情况导致各大卫生陶瓷产区残品堆积如山,给当地的环境带来一定的影响,同时重新制作要消耗大量的矿产资源和燃料能源,增加了生产成本,延长了生产周期。

现行的重烧修补技术的弊端是,重烧数量少,重烧修补的缺陷小。这就需要研发一种修补料及修补方法,将现有的修补范围扩大,有效提高资源、能源综合利用率,减少有毒有害气体排放量。扩大卫生陶瓷重烧修补范围,是卫生陶瓷行业实现节能降耗、低碳排放,走可持续发展道路的重要举措。

2 实验内容

2.1 重烧修补料的要求

为了保证制品使用的安全性,持久性,卫生陶瓷产品的抗折强度一般要求在70~80 MPa之间,把加热到130℃的小试条放到20℃冷水中没有炸裂现象为抗热震性合格。用于开裂卫生洁具的修补料同样要求如此,同时要求烧成后不收缩,以保证裂缝烧后完全平整光滑,没有缝隙,这样制品的裂缝才能修补完善。同时要求开裂制品的修补料具有较宽的烧成范围以适应窑内极大的温差,但是烧制阶段是坯体最终收缩并致密化的过程,若采用上述方法(采用不收缩的原料作为修补料的主体),只有寻找耐火度极高的原料,此时必然会提高修补料的吸水率,同时抗折强度会大幅降低,严重影响制品的使用寿命。因此,烧成不收缩、有较宽的烧成范围并能达到卫生陶瓷产品要求的修补料才能满足卫生陶瓷产品开裂大缺陷的修复要求。

2.2 配方设计原理

本实验配方选取不收缩、具有高温不可逆膨胀的硅线石作为一次烧开裂制品大缺陷修补料的主体,在1180℃的烧成温度下,通过引入高硼熔块,提高硅线石的莫来石转化效率,保证修补底料与基体收缩一致,并且具有足够的断裂强度。同时,通过引入煅烧高铝土提高莫来石晶相含量,平衡修补底料与基体,修补面釉热膨胀系数的匹配性。

2.3 配方设计

重烧修补料的具体原料配比见表1。

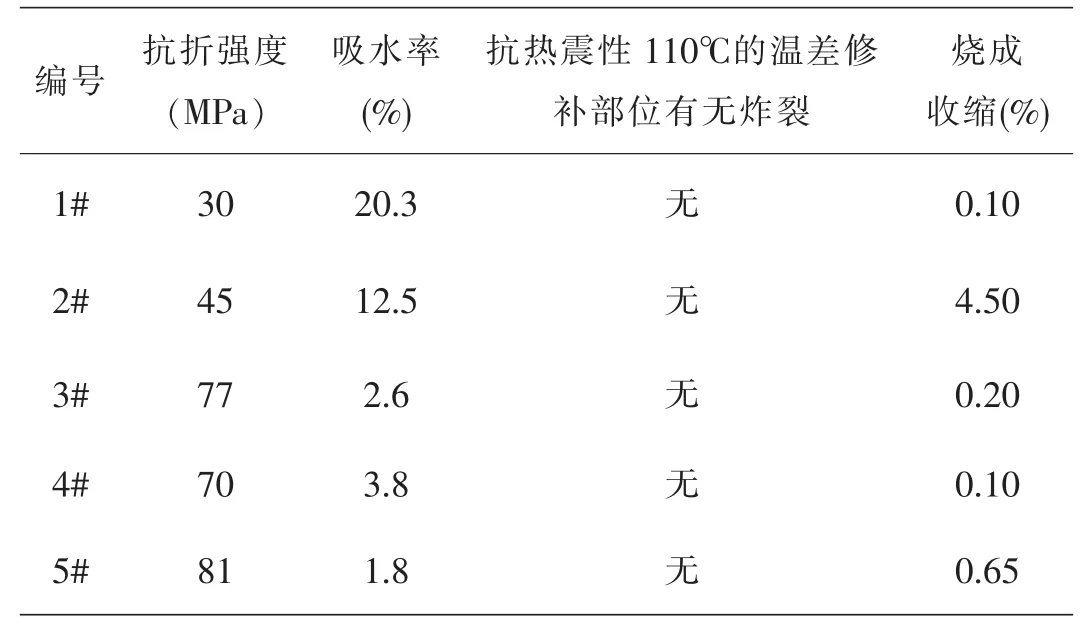

按上述配比制备的修补料物理性能见表2。

表1 实施例和比较例的原料配比

表2 物理性能

2.4 重烧修补料的制备

本实验所用原料采用如下方式制备:

硅线石的粒度要求为 (质量):粒度≤1μm 5%、粒度≤2 μm 15%、粒度≤5 μm 30%、粒度≤10 μm 40%、粒度≤50 μm 90%;

煅烧高铝土粒度要求为(质量):粒度≤1μm 15%、粒度≤2 μm 30%、粒度≤5 μm 55%、粒度≤10 μm 75%、粒度≤50 μm 90%;

高硼熔块粒度要求为(质量):粒度≤1 μm 10%、粒度≤2 μm 25%、粒度≤5 μm 45%、粒度≤10 μm 65%、粒度≤50 μm 90%;

修补料粒度要求为 (质量):粒度≤1 μm 10%、粒度≤2 μm 20%、粒度≤5 μm 40%、粒度≤10 μm 55%、粒度≤50 μm 90%。

本重烧修补料采用配方中的原料配比,硅线石、煅烧高铝土、高硼熔块先各自单独预磨烘干,再按照配比将上述各原料混合球磨,然后烘干、在研钵中碾碎,过100目筛,取筛下料,用丙三醇调整其物理性能到软硬适中时待用。

中层釉和面釉的制备方法,按照配方称取相应的原料,一次入磨,球磨至规定(质量):粒度≤1 μm 10%、粒度≤2 μm 25%、粒度≤5 μm 45%、粒度≤10 μm 65%、粒度≤50 μm 90%,烘箱烘干,之后步骤同修补料的制备,得到的釉浆性能见表3。

表3 釉浆性能

2.5 重烧修补方法

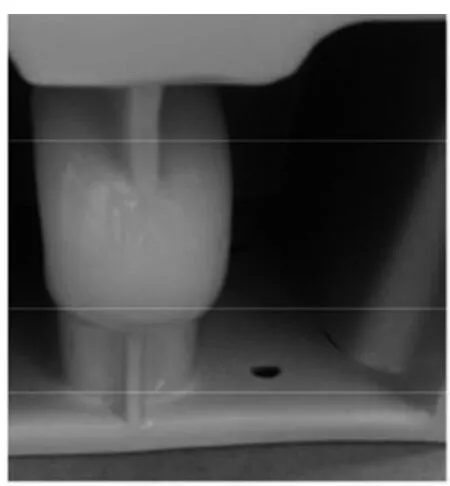

为了保证修补面积的最小化,只需将开裂制品裂缝及周围用带有酒精的毛巾擦拭干净,再用压缩空气将其吹干即可,然后把修补料填充到裂缝中添实至一次烧坯体的位置,用干毛巾擦拭干净,进行中层釉的修补,修补后中层釉高度较一次烧釉面高0.3 mm,最后对修补面用面釉的釉浆喷一遍(喷枪为2.5 mm口径)。待修补部位完全干后在梭式窑中进行重烧,烧成周期为18 h,最高烧成温度为1180℃,保温时间为30 min,氧化气氛,烧成后即完成卫生陶瓷的修补。重烧修补图片见图1及图2。

图1

图2

3 实验讨论与分析

由表2可知,1#配方由于引入了大量的莫来石粉,导致配方整体耐火度飙升,从而使抗折强度及吸水率骤增。2#配方降低了耐火度极高的莫来石粉使用量,虽然抗折强度有所提高,吸水率有所降低,但烧成收缩骤增,使得开裂制品不能进行修补,修补烧完后还存在缝隙。3#配方的抗折强度及抗热震性符合国家及企业的内控标准,修补后无痕迹,修补效果好。4#配方中将硅线石的用量提高后,修补效果虽然没什么区别,但抗折强度随之降低,吸水率提高,直接影响制品的使用安全,因此硅线石的用量不能超过该配比。5#配方中降低了硅线石的用量,增加了熔剂的用量,提高了抗折强度的同时降低了吸水率,但随着硅线石用量的减少其高温膨胀的特性及配方整体耐火度的影响令所修制品的修补部位与其周围相比稍稍凹陷,如果修补面为陶瓷制品的可见面则该产品有可能会出现不符合要求的情况,如果修补面为陶瓷制品的隐蔽面,则该产品符合要求,因此硅线石的用量不能少于该配比,所以3#配方为最优配方。

与本重烧修补料配套使用的中层釉和面釉均采用下述质量百分含量的原料:钾长石15.98%,钠长石6.4%,石英34.38%,氧化铝2.6%,方解石9.49%,白云石4.86%,硅灰石6.68%,氧化锌2.34%,硅酸锆6.0%,煅烧高岭土6.92%,硬硼钙石4.31%,钒兰0.04%。

原料的预磨,能有效地控制粒度,避免原料粒度过大或过小,从而能有效地提高修补料的质量,提升其修补效果。重烧修补料对硅线石的粒度进行限定,从而保证其不会因粒度太小而失去高温膨胀的特性,避免了干燥收缩太大导致修补部位干燥过程中开裂情况的发生,也不会因粒度太大,导致吸水率及抗折强度降低的情况发生。本文所用方法控制熔剂性原料的粒度,从而实现最紧密堆积,提高干燥强度,降低干燥收缩,促进吸水率的降低及抗折强度的提升。