基于三维扫描技术的模具零件虚拟装配检测*

2016-11-15刘华刚黎克清郝瑞参

刘华刚,黎克清,郝瑞参

基于三维扫描技术的模具零件虚拟装配检测*

刘华刚,黎克清,郝瑞参

(北京电子科技职业学院,北京 100176)

介绍了三维扫描检测技术,并与传统的接触式三坐标检测进行了对比。以某砂型模具例, 介绍了三维扫描检测技术在模具零件虚拟装配中的应用及流程。

三维扫描技术;虚拟装配;数字化检测

三维扫描检测目前在制造业已经得到了比较广泛的应用,特别是在一些异形曲面多、产品结构复杂的零部件上。相比于传统的接触式三坐标检测,非接触式三维扫描检测的优势还是比较显著的,不受制于三坐标工作机台的大小,产品不需要特别的定位,扫描时间短,效率高[1]。对于有些检测完成以后需要补测的尺寸,不需要像三坐标检测一样还要重新再上机床定位,扫描检测可以直接利用之前保存的数据,补充测量即可,任何尺寸都可随时进行查询,充分体现数字化检测带来的便捷。三坐标检测一般需要在相对恒定的环境下,对温度、湿度、震动都有比较明确的要求,而非接触扫描仪工作只要不是在震动过大的环境即可,这样就可直接在生产车间使用,有时候甚至可以在加工过程中,直接在机床上对加工到某一阶段的产品实行扫描检测,对整个加工过程的精度进行控制,避免了工件上下加工机床的时间浪费以及重复定位精度的误差。另外,在扫描结束后,可以将扫描得到的产品STL数据在另外的电脑上与CAD数据进行比对检测,不占用扫描设备,此时的扫描设备可进行下一个零件的扫描,整个检测过程可以是并行的,不像三坐标整个检测过程都需要占用工作台,特别是在产品曲面比较多且复杂扭曲的情况下,如叶轮等,这种三坐标检测就会特别困难,在曲面检测上三坐标由于数据补偿的关系,往往精度误差就会比较大,反而是扫描仪来的更简便些。所以目前非接触式三维扫描检测在各个行业得到很广泛的应用,越来越有可能取代传统三坐标在检测中的位置。三维扫描检测已从单个零件检测进一步发展到了三维数字化虚拟装配检测领域[2],特别是在模具行业,在试模前就能提前通过虚拟组装检测零部件是否有干涉或者间隙异常,配合是否严密等,减少上机试模的次数。在零部件组装领域,通过虚拟装配检测各部件间隙、干涉等,可帮助我们观察到一些实际产品组装后观察不到的区域,是在数字化检测的道路上的进一步深化应用。

1 零件虚拟装配检测及其过程

单个零部件的三维扫描检测比较直观,但是在零部件组装以后,很多地方不容易观察到零部件之间的配合间隙状况[3],如图1所示的零部件虚拟组装。利用传统的办法也没有很好很直观的方式来检测零部件装配后的状况,通常都是测试,如模具就直接试模,通过判断成品出来的状况,再来判断模具要做哪些调整和改进,这样反反复复尝试,需要大量的组装和试模时间[4]。

图1 零部件虚拟组装的界面

目前,可通过扫描各个部件数据,将这些数据组装在一起,通过数字可视化的方式来提前分析整个装配后的状况,在模具上机试模前提前分析问题出现在哪里,提前处理,节省生产周期[5]。图2为某零部件虚拟装配检测结果。通过不同的色彩误差来表示模仁与滑块之间的距离分布,距离呈现负向偏差(冷色)表示两者之间间隙过大,达不到贴合的效果,如果呈现正向偏差(暖色),代表两块区域发生干涉,通过色彩误差图方式,快速简便一目了然地让检测者知道哪些区域该做怎样的调整[6]。

图2 实际组装后分析的结果

三维扫描虚拟装配检测具体流程为:

(1)零部件装配扫描。在装配后,在整个装配上贴上标志点,特别是要测量的零部件上布置标志点,这些标志点一是为整个装配扫描之用,另外在单个零部件扫描的时候,同样也要被用到[7]。使用三维扫描设备,尽可能多的扫描到整个装配。

(2)零部件拆装扫描。装配拆分成单个零部件之后,在每个零部件上补充标志点,利用到如图2的外观标志点,对每个零部件单独扫描。

(3)扫描数据虚拟组装及分析检测。在软件中将扫描的整个装配数据及单个扫描的零件数据导入进来[8]。由于整个装配数据之中已经有单个零部件的部分数据,按照拟合方式,拟合到之前已经扫描的装配部分中,拟合完成后,屏蔽之前流程的装配扫描数据,就形成了一个反映实际零件组装的真实模型,这样就可以观察此数字模型进行分析,以色彩图和尺寸标注的形式进行干涉分析、间隙分析等。

2 典型零部件虚拟装配检测案例

目前很多注塑、压铸、铸造等模具都采用了非接触扫描虚拟组装检测的方式。现以图3所示砂型模具为例进行分析。砂型模具部件多,组装后很多区域不可见,通常我们只有试模得到成品后才知道模具是否有异常。

图3 组装好的砂型模具

(1)零部件装配扫描。

先将砂型模具布置合适的标志点。在三维扫描中,一般的产品需要多笔扫描数据拼接才能够完成。拼接方式有两种,一是直接根据零件的特征拼接,这种扫描一般适用于零件比较有典型特征细节,容易分辨,如艺术品浮雕上的纹理等,没有重复性,扫描系统容易判断,根据公共区域进行特征拼接;另外一种方式是根据标志点进行拼接,每两笔扫描数据都覆盖到共同的标志点,一般重叠区域至少有三个以上标志点,扫描系统会自动对标志点进行编码,扫描过程中根据这些标志点进行数据的拼接。对于比较精确的扫描,一般采用标志点多笔扫描数据拼接的方式。在采用标志点拼接的方式中,标志点的分布要根据扫描仪当前所用镜头的单笔扫描范围的大小,对于一些特殊要求零件,不许粘贴标志点,我们可以将标志点贴在放置零件的工作台上或者特别的治具上面[9]。

如图4进行标志点分布,进行整体的第一次三维数据扫描,因为要为下一步单个零件扫描做准备,所以每个零件上一定要布有标志点,将来整体装配可以用这些共同的标志点来定位。

图4 砂型模具标志点分布

整体装配扫描以尽可能多地扫描到每个部件,细节部分不用扫描全,主要是达到获取各个零件之间相对位置的目的。

(2)零部件拆装扫描。

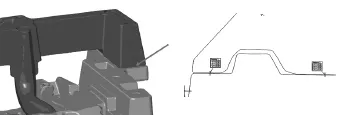

整体组装扫描完成后,此时获得是反映整个可见外观的数据,这个数据提供了整个装配环境下各个零件相对的位置关系。先将砂型模具各个部件拆卸下来,不要动到原来的标志点,然后针对每个零件进行单独的扫描。单个零件的扫描,保留原有标志点,在合适的位置补充上扫描所需的标志点即可,一件一件完成各个部件的扫描,重点是扫描到装配后看不到的部位的信息,如图5。

图5 单个零部件的扫描

(3)扫描数据虚拟组装及分析检测。

完成各个零部件的扫描后,在软件中导入之前整体整体扫描的数据,然后导入单个零件扫描的数据,按照之前共同的标志点,即第一部操作时整体砂型扫描就贴上的标志点,和后面拆装后保留的标志点,利用这些共同的标志点,将各个部件定位一件一件还原组装。由于这样标志点方式的利用,保证了单独拆装零件扫描后再组装,如实反映了组装后的状态,如图6。

图6 还原后的组装情况

组装完成后,即可对所关心的部分进行各种分析,如干涉分析、配合分析以及间隙分析等,可以用剖切等功能观察细节[10]。如图7比较关心的两个零件配合是否完好,可以直接仅选取这两件进行分析。

图7 零件配合分析

在软件中测量得到图7两面之间的间隙达到0.48 mm,说明没有配合严密,达不到封胶的效果,实际试模成品可能会产生溢流或者飞边的现象[11],应加以改进。除了通过扫描数据获得截面数据分析,也可以直接分析相邻两个面之间的面间隙,将色彩偏差图呈现出来,进行比较全面的分析。检测完成后,不用实际试模就直接进行零件的加工改进,避免了试模费用及时间的消耗,待数字组装模拟通过再进行真正的试模,确实将数字化运用到了实际检测中。

3 结语

采用三维扫描零件进行虚拟装配检测的技术是目前比较前沿的技术,是对三维扫描检测技术的更深层次的运用,真正将目前的检测手段做到了数字化,帮助我们解决实际生产过程中很多隐藏的难以发现的细节问题。很多企业目前都在这一块投入,希望解决在复杂装配环境下了解装配中的内部结构,分析内部运作是否合乎设计需求。有些企业采用工业CT的方式,但是由于工业CT价格高昂,很难普及,且工业CT需要配置专门的放置环境,另一方面,由于CT的穿透率的问题,很多实际生产状况难以实施,有的甚至要将零件切块处理,而这种数字化检测手段能很好地帮助制造业解决这类难题。

[1] 丁国富,王金诺,张晓军.虚拟装配环境中虚拟手与虚拟零件的碰撞检测研究[J].计算机应用研究,2003,20(2):29-31. Ding Guofu,Wang Jinnuo,Zhang Xiaojun. Collision detection between virtual hand and virtual parts in VA[J]. Applications Research of Computers,2003,20(2):29-31.

[2] 张向华,谢峰,戴国洪.面向虚拟装配的装配工艺文件生成系统的研究[J].机床与液压,2012,40(17):99-101. Zhang Xianghua,Xie Feng,Dai Guohong. Study on generating system of assembly process charts for virtual assembly[J]. Machine Tool & Hydraulics,2012,40(17):99-101.

[3] 刘华刚,贾俊良,马金茹,等.多次使用针头盖产品模具设计[J].工程塑料应用,2013,41(1):65-67. Liu Huagang,Jia Junliang,Ma Jinru,et al. Design of mould for reusable needle cap products[J]. Engineering Plastics Application,2013,41(1):65-67.

[4] 付宏生.塑料成型模具设计[M].北京:化学工业出版社,2010:153-154. Fu Hongsheng. Plastic molding mold design[M]. Beijing:Chemical Industry Press,2010:153-154.

[5] Liu H G,Ke J P,Yu H. The process simulation complex of cell phone casing model injection molding[J]. Advanced Materials Research,2012,507:132-136.

[6] 陈新斌.组合模芯在“凹腔口包”制品模中的应用[J].工程塑料应用,1991(1):48-50. Chen Xinbin. Applicat10n of the built-up mould core in “reentrant cavity port-package”mould[J]. Engineering Plastics Application,1991(1):48-50.

[7] 王志宏.虚复杂零件在装配模块下的拟合方法[J].科技创新与应用,2015(35):93-94. Wang Zhihong. Virtual fitting method under complicated parts in the assembly module[J]. Technology Innovation and Application,2015(35):93-94.

[8] 高东强,杨飞,闫媛媛.逆向工程在塑料产品及其模具设计中的应用[J].中国塑料,2014(1):99-102. Gao Dongqiang,Yang Fei,Yan Yuanyuan,et al. Reverse engineering in the application of plastic products and mould design[J]. China Plastics,2014(1):99-102.

[9] 郭建芬,陈以蔚. UG在自由曲面产品逆向工程与模具设计中的应用[J].工程塑料应用,2007,35(8):60-62. Guo Jianfen,Chen Yiwei. Application of UG in reverse engineer and mold design for free-form feature[J]. Engineering Plastics Application,2007,35 (8):60-62.

[10] 卢科青.逆向工程中多传感器集成的自由曲面数字化测量及其数据预处理方法研究[D].杭州:浙江大学,2010:50-51. Lu Keqing. Multisensor integration in reverse engineering of freeform surface digital measurement and data preprocessing methods research[D]. Hangzhou:Zhejiang University,2010:50-51.

[11] 鞠华,王文,谢金,等.逆向工程中自由曲面的自适应数字化算法研究[J].计量学报,2003,24(2):99-102. Ju Hua,Wang Wen,Xie Jin,et al. Reverse engineering:Research on adaptive digitizing for free-form surface[J]. Acta Metrologica Sinica,2003,24 (2):99-102.

英帝国理工学院成功制备超薄高分子膜

据悉,一种纳米多孔膜材料的新合成方法研发成功,利用该方法制作出的高性能膜材料可实现高通量、高选择性的化学品分离,未来在石油化工行业、水处理与净化、反渗透海水淡化等领域有望实现更高效节能的应用。

英国帝国理工学院的团队发表报告称,他们将近年来新研发的有机微孔高分子材料合成方法与传统成熟的界面聚合成膜工艺结合,成功制备出富含分子尺度孔道的超薄高分子膜。研究人员说,核心技术是采用刚性且扭曲的有机单体分子,通过一步界面聚合反应,从而得到大面积交联的高分子薄膜,扭曲的骨架结构产生大量的超微孔,通过设计高分子结构可以在分子尺度调控膜内微孔的大小和分布,膜的厚

Virtual Assembly Test for Mold Parts Based on 3D Scanning Technology

Liu Huagang, Li Keqing, Hao Ruican

(Beijing Polytechnic , Beijing 100176, China)

3D scanning detection technology was introduced and compared with traditional touched three coordinate measurement. With sand mould as an example,the application and process of 3D scanning detection technology in the mold parts virtual assembly were presented in detail.

3D scanning technology;virtual assembly;digital detection

TG76

A

1001-3539(2016)06-0080-04

10.3969/j.issn.1001-3539.2016.06.018

*校级科技类重点课题(YZK2015018)

联系人:刘华刚,副教授,主要研究方向为产品开发、逆向技术及精密制造

2016-03-20