材料自然环境试验数据工程化应用方法探讨

2016-11-12罗来正黎小锋张登肖勇张燕

罗来正,黎小锋,张登,肖勇,张燕

(1.西南技术工程研究所,重庆 400039;2.重庆电子工程职业学院,重庆 401331;3.中国特种飞行器研究所,湖北 荆门 448035)

材料自然环境试验数据工程化应用方法探讨

罗来正1,黎小锋2,张登3,肖勇1,张燕1

(1.西南技术工程研究所,重庆 400039;2.重庆电子工程职业学院,重庆 401331;3.中国特种飞行器研究所,湖北 荆门 448035)

目的 研究探讨材料自然环境试验数据在装备设计选材和寿命预测方面的工程化应用方法。方法通过分析材料自然环境试验数据与装备实际使用状态的符合性原则,利用肖维奈准则和子样变异系数法对暴露于海南万宁的2A12铝合金抗拉强度试验数据进行处理。采用环境效应修正系数C-t曲线初步评价2A12铝合金在某型飞机上的工程应用情况及使用寿命。结果 2A12铝合金海洋大气环境下最终的使用年限为36年,满足在海洋大气环境服役使用要求,同时满足一般军用飞机最长30年日历寿命要求,可将2A12铝合金应用于机身、机翼上翼面、平尾、垂尾等机体主要部位。结论 该方法初步实现了材料自然环境试验数据在某型飞机上的工程化应用。

自然环境试验数据;工程化应用;肖维奈准则;变异系数;环境效应修正系数

材料服役过程中因受环境的作用导致性能下降、状态改变、直至损坏变质的行为通常称为“腐蚀”或“老化”[1]。目前,材料腐蚀造成的经济损失已占我国国民经济总值的5%,人均损失已达800元/(人·年),不仅给国家带来重大的经济损失和大量资源与能源消耗,也严重威胁设备、装备、建筑物的耐久性、安全性和可靠性使用。由于绝大部分材料均在自然环境中使用,因此,开展材料自然环境试验可获取最为直接、真实、有效的腐蚀数据,进而掌握材料在典型环境中的腐蚀规律,已成为控制材料腐蚀、提升材料环境适应能力的重要手段,也是我国经济和军事建设所必须的重要依据[2—9]。

为了使材料自然环境试验数据得到更好的利用,研究人员先后对材料自然环境试验数据处理方法开展了大量研究工作,主要集中在常规的统计分析、曲线拟合和相关分析等方法,以及灰色理论、模糊数据、人工神经网络等多种现代数据手段研究材料的自然环境腐蚀规律[10—19]。目前,关于材料自然环境试验数据工程化应用方法研究较为薄弱,以往的材料自然环境试验数据处理方法主要考虑试验数据的统计与处理,对于数据本身与装备实际使用状态符合性原则研究较少,且试验数据处理后如何进行工程化应用也鲜见报道。针对此问题,文中首先开展了材料自然环境试验数据与装备实际使用状态的符合性原则研究,并以某型飞机用铝合金的自然环境试验数据为基础,探讨了材料自然环境试验数据在某型飞机中工程化应用方法,为材料自然环境试验数据合理工程化应用提供一种借鉴思路。

1 符合性原则

材料的自然环境试验数据若想得到较好的工程应用,应与装备实际使用状态相符合,并满足以下原则:)自然环境试验数据采集的背景(试验环境要素、分布与强度)应与装备的预期使用环境一致;试验件材料、结构类型、防护体系和制备工艺等应符合实体结构设计要求;试验件和有效数据的样本量应符合规定的可靠度和置信水平;自然环境试验数据应具有数理统计性,可按一定的分布规律和假设检验方法进行统计处理与回归分析。

2 工程化应用流程

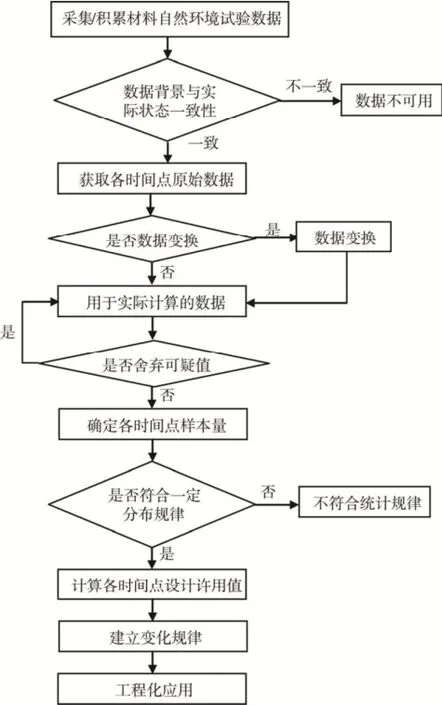

若要实现材料自然环境试验数据在装备中的工程化应用,首先应确定采集/积累的数据与装备实际状态一致,然后对数据进行统计分析,建立相应变化规律,最后实现数据的工程应用,其工程化应用的流程如图1所示。

图1 材料自然环境试验数据工程化应用流程Fig. 1 Flow chart of engineering application of material natural environment test data

3 工程化应用实例

3.1 试验数据采集

选择铝合金2A12裸材为试验材料,试样种类为板材拉伸试样。试验前先用丙酮清洗掉试样表面的油污,之后采用去离子水漂洗,最后用丙酮脱水。试验场为热带海洋环境的海南万宁,其主要大气环境特征参数:平均温度为 24.6 ℃,平均湿度为86%,日照时数为2154 h,辐射总量为4826 MJ/m2,降雨总量为1942 mm,Cl-含量为4.5 mg/(100 cm2·d)。试样朝南并与水平成45°倾角,大气暴露试验方法参照GB/T 14165—2008《金属和合金 大气腐蚀试验 现场试验的一般要求》执行。试验暴露时间为4年,取样周期为0.5,1,1.5,2,3,4年,每组平行试样为 5个,采集的材料性能数据为抗拉强度,执行标准为GB/T 228—2010《金属材料 室温拉伸试验方法》。

3.2 一致性分析

采集的2A12铝合金抗拉强度试验数据试验场地为海洋环境的海南万宁,符合某型飞机海洋环境服役特点,2A12铝合金也是该机实际使用材料,因此,试验数据背景与装备实际使用状态一致。

3.3 原始数据获取

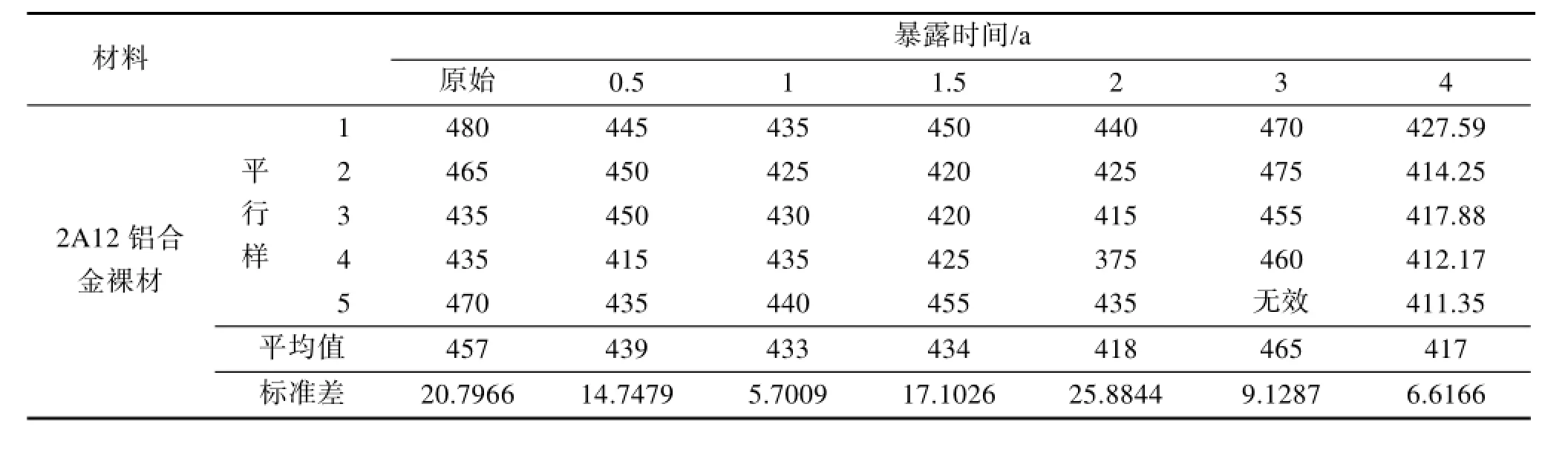

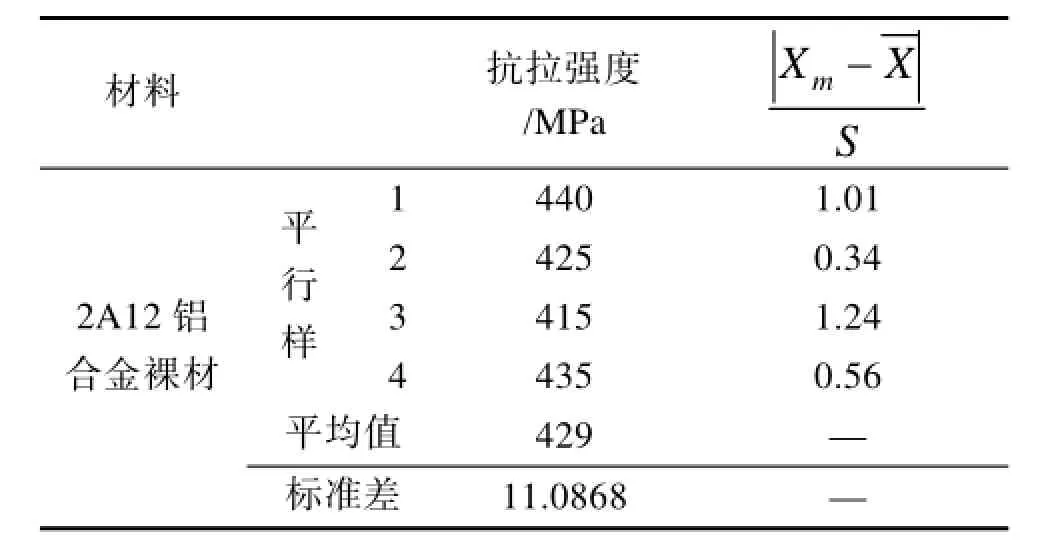

根据试验获取了2A12铝合金在海南万宁暴露4年的抗拉强度数据,包括原始数据、平均值和标准差三种类型,见表 1。由此得知,2A12铝合金暴露于含 Cl-的高湿海洋大气环境中,铝合金表面易形成含Cl-的薄液膜环境,Cl-极易穿透铝合金表面,导致其在较短的时间便发生点蚀行为,腐蚀导致2A12铝合金的抗拉强度下降。随着暴露时间延长,2A12铝合金表面腐蚀由点蚀逐步发展成全面腐蚀,铝合金的氧化膜增厚,并变得致密和连续,Cl-不易于穿透,腐蚀速率减缓,腐蚀对2A12铝合金抗拉强度影响逐渐减弱。

表1 2A12铝合金暴露4年抗拉强度数据Table 1 Tensile strength data of 2A12 aluminum alloy exposed for 4 years MPa

3.4 数据转换

获取的各时间点抗拉强度数据可以直接使用,不需要进行转换。

3.5 可疑值舍弃

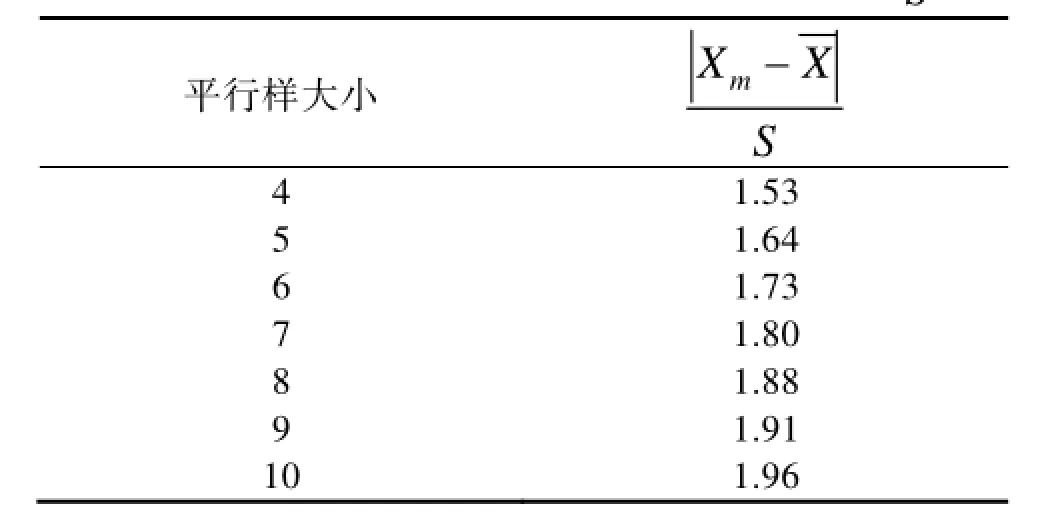

可疑值可从两方面进行判断:从物理现象上判断,即所获取的试验数据过小或者过大时,有可能是由于试样本身材质异常、加工缺陷、试验机器出现问题、操作不慎等原因造成的,要通过物理现象充分判断寻找原因,舍弃时要慎重;采用肖维奈准则进行判断,肖维奈准则是已知一组平行样的平均值和平行样的标准差S,当根据某一可疑值求出的绝对值超出一定限度时,即可舍弃mX。当第一个试验值舍弃后,若再考虑第二个可疑值时,应重新计算和S。表2给出了采用肖维奈准则获取的平行样与的关系[20]。

表2 平行样与 的关系Table 2 The relationship between parallel samples and

表2 平行样与 的关系Table 2 The relationship between parallel samples and

平行样大小XX S m -4 1.53 5 1.64 6 1.73 7 1.80 8 1.88 9 1.91 10 1.96

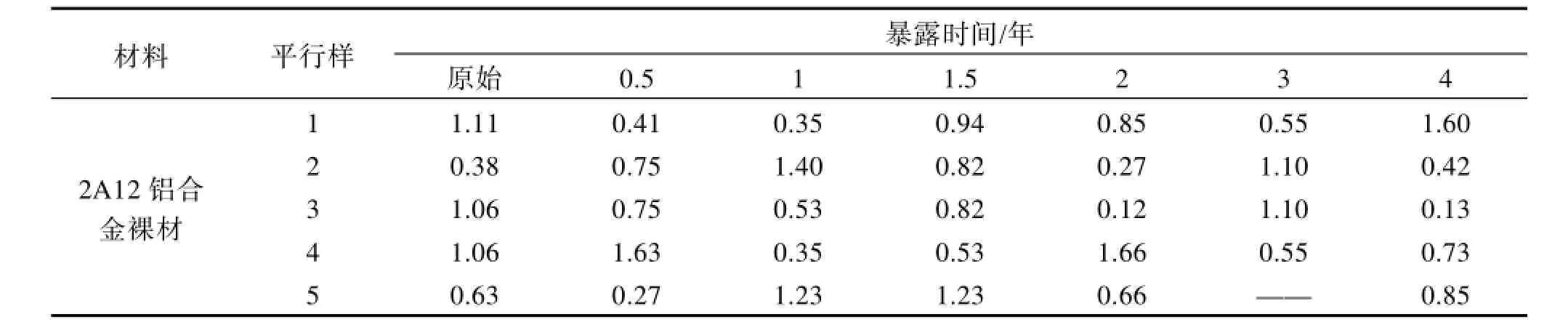

表3 2A12铝合金抗拉强度 原始值Table 3 The original of 2A12 aluminum alloy tensile strength

表3 2A12铝合金抗拉强度 原始值Table 3 The original of 2A12 aluminum alloy tensile strength

材料 平行样 暴露时间/年原始 0.5 1 1.5 2 3 4 2A12铝合金裸材1 1.11 0.41 0.35 0.94 0.85 0.55 1.60 2 0.38 0.75 1.40 0.82 0.27 1.10 0.42 3 1.06 0.75 0.53 0.82 0.12 1.10 0.13 4 1.06 1.63 0.35 0.53 1.66 0.55 0.73 5 0.63 0.27 1.23 1.23 0.66 —— 0.85

表4 2A12铝合金暴露2年抗拉强度舍弃可疑值后Table 4 The of 2A12 aluminum exposed for 2 years to discard suspicious tensile strength value

表4 2A12铝合金暴露2年抗拉强度舍弃可疑值后Table 4 The of 2A12 aluminum exposed for 2 years to discard suspicious tensile strength value

材料 抗拉强度/MPa m XX S -2A12铝合金裸材平行样1 440 1.01 2 425 0.34 3 415 1.24 4 435 0.56平均值 429 —标准差 11.0868 —

3.6 确定各时间点的样本量

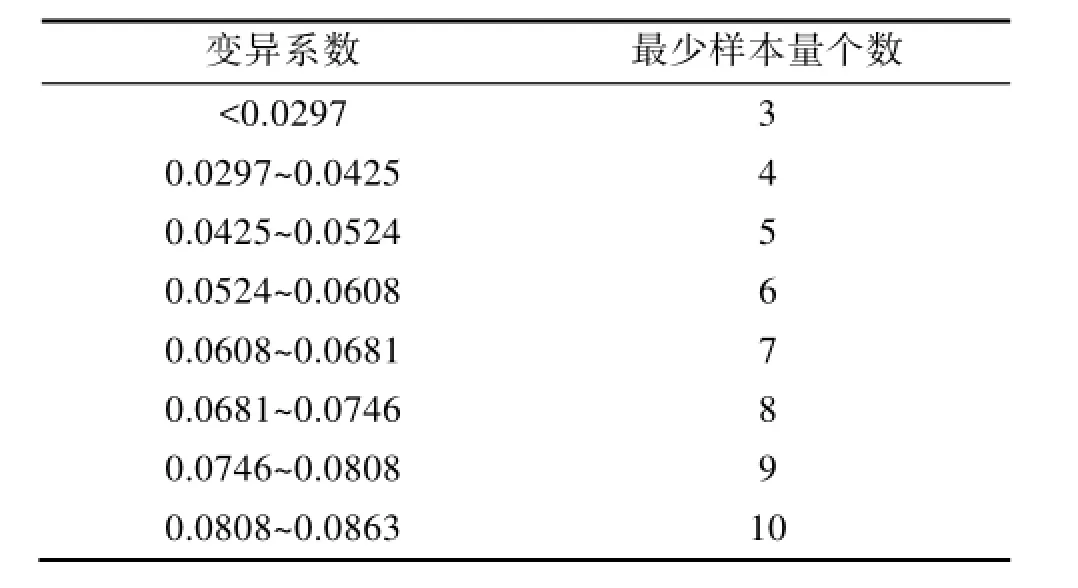

平行样变异系数是指平行样标准差与平行样平均值之比,即。对于给定的置信度 γ和平行样变异系数时,可以求得各时间点所需最少样本量。置信度γ为90%,误差限度δmax为5%时的最少样本量个数见表5[20]。

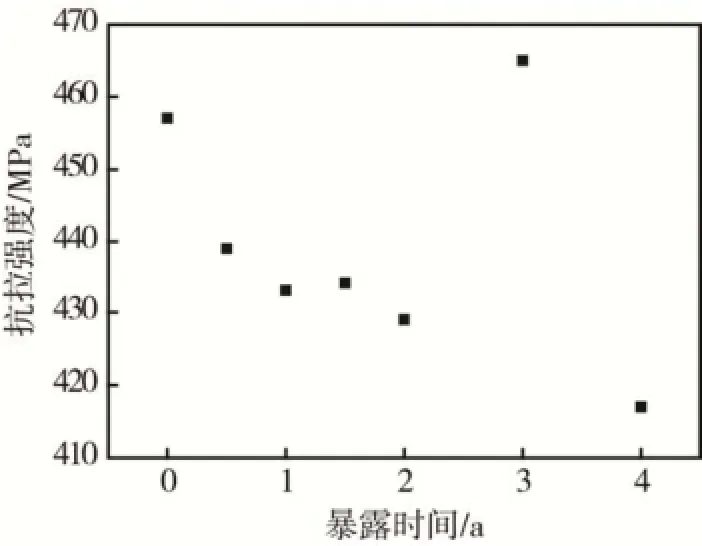

对舍弃可疑值的试验数据求变异系数,获取置信度γ为90%,误差限度δmax为5%时的最少样本量和实际样本量个数,见表6。由表6得知,各时间的样本量个数均满足要求。

表5 最少样本量个数(置信度γ=90%,误差限度δmax=5%)Table 5 Minimum number of sample volume (Confidence γ=90%, Error limit δmax=5%)

表6 2A12铝合金样本量个数与E50数据Table 6 The number of samples and E50data of 2A12 aluminum alloy

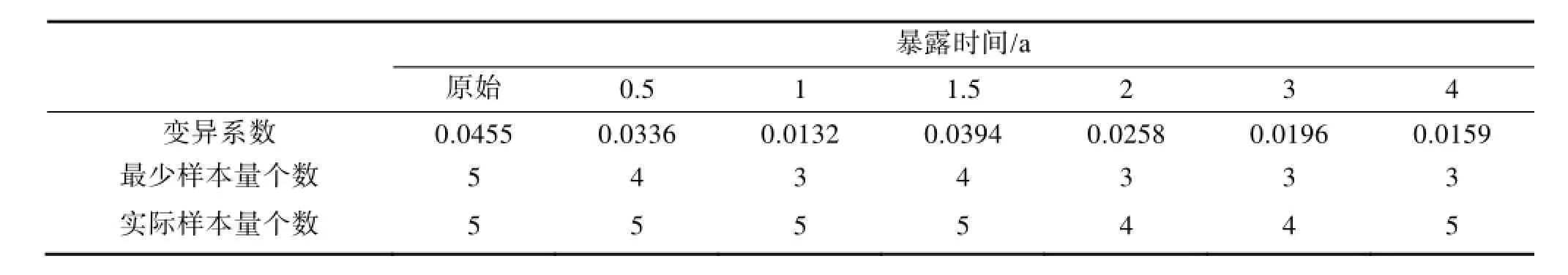

3.7 建立设计许用值E50变化规律

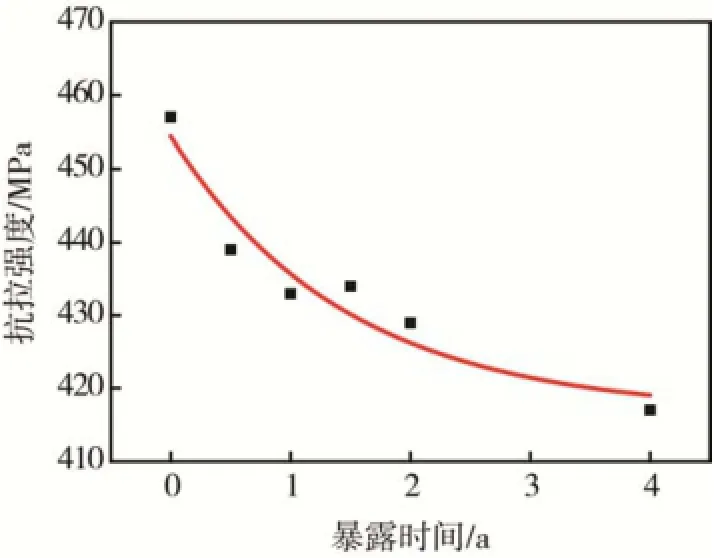

对舍弃可疑值的各平行样试验数据求抗拉强度设计许用值E50,并进行绘图,如图2所示。由图2得知,暴露3年后的抗拉强度数值比未暴露还大,与实际情况不符,建立变化规律时应该舍弃该E50值。对剩余的E50进行绘图,如图3所示。

图2 各时间点的原始抗拉强度E50随时间变化曲线Fig. 2 The time variation curves of the original tensile strength E50at different time points

图3 舍弃可疑值后的抗拉强度E50随时间变化曲线Fig. 3 The tensile strength with the time variation curve after abandoning the suspect value E50

50腐蚀时间下抗拉强度E50,σ0为原始抗拉强度。一般地,获取材料或构件的环境效应修正系数 C-t曲线后,可以用来修正或验证此材料结构件腐蚀环境下的抗拉强度,预知腐蚀-时间历程关系,进而评定腐蚀环境要素对装备结构寿命的影响。对环境效应修正系数与时间的曲线进行拟合,拟合结果为,相关系数r=0.97,曲线如图4所示。

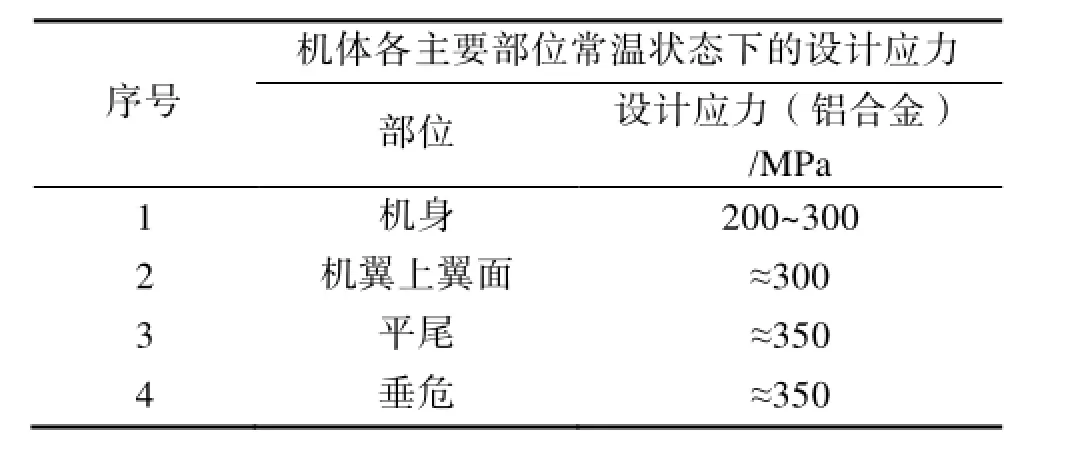

海洋环境服役的某型飞机各部位结构应力分布情况见表7。2A12铝合金原始抗拉强度的实测值为457 MPa,以350 MPa作为该材料最终使用应力,代入环境效应修正系数公式,求得2A12铝合金海洋大气环境下最终的使用年限为36年。若单从抗拉强度方面考虑,该铝合金满足在海洋大气环境服役使用要求,同时满足一般军用飞机最长 30年日历寿命要求,并可将2A12铝合金应用于机身、机翼上翼面、平尾、垂危等机体主要部位。

图4 2A12铝合金抗拉强度C-t曲线Fig. 4 C-t curve of 2A12 aluminum alloy tensile strength

表7 某型飞机各部位结构应力分布情况Table 7 Stress distribution of various parts of a certain type of aircraft

4 结语

分析了材料自然环境试验数据与装备实际使用状态的符合性原则,给出了材料自然环境试验数据工程化应用流程,采用肖维奈准则对试验数据的可疑值进行了分析与处理,利用子样变异系数法分析了试验样本量要求,初步探讨了采用环境效应修正系数C-t曲线评价2A12铝合金在某型飞机上工程化应用情况,预测了2A12铝合金在某型飞机上的使用寿命。

[1] 曹楚南. 中国材料的自然环境腐蚀[M]. 北京: 化学工业出版社, 2005. CAO Chu-nan. Natural Environment Corrosion of Materials in China[M]. Beijing: Chemistry Industry Press, 2005.

[2] 曹楚南, 王光雍. 我国材料自然环境腐蚀试验研究工作进展[C]// 腐蚀科学与防腐蚀工程技术新进展会议论文集. 北京: 化学工业出版社, 1999: 1—7. CAO Chu-nan, WANG Guang-yong. Proceeding of Environment Corrosion Survey of Materials in China[C]// A Critical Review in Corrosion Science and Anti-Corrosion Engineering Technology. Beijing: Chemistry Industry Press, 1999: 1—7.

[3] 罗来正, 肖勇, 陈志君, 等. 海洋大气环境中航空用2D12铝合金腐蚀行为研究[J]. 装备环境工程, 2012, 9(4): 39—41. LUO Lai-zheng, XIAO Yong, CHEN Zhi-jun, et al. Research on Corrosion Behavior of 2D12 Aluminum Alloy Used for Aircraft in Marine Atmospheric Environment[J]. Equipment Environment Engineering, 2012, 9(4): 39—41.

[4] 罗来正, 肖勇, 苏艳, 等. 7050高强铝合金在我国四种典型大气环境下腐蚀行为研究[J]. 装备环境工程, 2015, 12(4): 49—53. LUO Lai-zheng, XIAO Yong, SU Yan, et al. Research on Corrosion Behavior of 7050 High Strength Aluminum Alloy in Our Four Typical Atmospheric Environment[J]. Equipment Environment Engineering, 2015, 12(4): 49—53.

[5] 萧彧星, 萧以德, 王叔宗, 等. 材料腐蚀数据积累及其在工程建设中的应用[J]. 涂料工业, 2009, 39(8): 59—62. XIAO Yu-xing, XIAO Yi-de, WANG Shu-zong, et al. Materials Corrosion Data Accumulation and Its Application in Construction Projects[J]. Paint & Coating Industry, 2009, 39(8): 59—62.

[6] 宋诗哲, 王光雍, 王守琰. 我国材料自然环境腐蚀数据处理研究进展[J]. 中国腐蚀与防护学报, 2003, 23(1): 56—64. SONG Shi-zhe, WANG Guang-yong, WANG Shou-yan. Proceeding of Research on National Natural Environmental Corrosion Data Processing[J]. Journal of Chinese Society for Corrosion and Protection, 2003, 23(1): 56—64.

[7] 汪学华, 何新洲, 杨晓然, 等. 军工材料环境适应性工程化验证和研究发展战略探讨[J]. 装备环境工程, 2005, 2(6): 48—57. WANG Xue-hua, HE Xin-zhou, YANG Xiao-ran, et al. Discussion on the Development Strategy of Engineering Verification and Research of the Environmental Worthiness of Military Material[J]. Equipment Environment Engineering, 2005, 2(6): 48—57.

[8] 刘巾军. 铝合金在模拟海岛环境中腐蚀产物的红外光谱研究[J]. 装备环境工程, 2015, 12(4): 1—6. LIU Jing-jun. Research of Fretting Fating Holistic Life Prediction Method for 2A12 Aluminum Alloy[J]. Equipment Environment Engineering, 2015, 12(4): 1—6.

[9] 冯池, 黄运华, 申玉芳, 等. 不同表面状态对6061铝合金耐蚀性能的影响研究[J]. 装备环境工程, 2015, 12(4): 100—104. FENG Chi, HUANG Yun-hua, SHEN Yu-fang, et al. Effect of Surface Status on the Corrosion Resistance of 6061 Aluminum Alloy[J]. Equipment Environment Engineering, 2015, 12(4): 100—104.

[10] 邓春龙, 李文军, 孙明先. BP神经网络在碳钢、低合金钢海水腐蚀中的应用[J]. 腐蚀科学与防护技术, 2006, 18(1): 54—57. DENG Chun-long, LI Wen-jun, SUN Ming-xian. BP Neural Network Approach to Prediction of Corrosion in Seawater of Carbon Steel and Alloy Steel[J]. Corrosion Science and Protection Technology, 2006, 18(1): 54—57.

[11] 朱玉琴, 宣卫芳, 王一临. 涂层自然环境试验模糊综合评价研究[J]. 装备环境工程, 2010, 7(6): 16—20. ZHU Yu-qin, XUAN Wei-fang, WANG Yi-lin. Research on Fuzzy Integrated Evaluation of Natural Environmental Tset of Coating[J]. Equipment Environment Engineering, 2010, 7(6): 16—20.

[12] 刘艳侠, 高新琛, 张国英, 等. BP神经网络对3C钢腐蚀性能的预测分析[J]. 材料科学与工程学报, 2008, 26(1): 94—97. LIU Yan-xia, GAO Xin-chen, ZHANG Guo-ying, et al. BP Neural Networks Used in Prediction and Analyses of 3C Steel Corrosion Function[J]. Journal of Materials Science & Engineering, 2008, 26(1): 94—97.

[13] LUXHΦJ J T, WILLIAMS T P, SHYUR H J. Comparison of Regression and Neural Networks Models for Prediction of Inspection Profiles for Aging Aircraft[J]. Iie Transactions, 1997, 29(2): 91—101.

[14] KISELEV V D, UKHLOVTSEV, S M, PODOBAEV A N, Et al. Analysis of Corrosion Behavior of Steel 3 in Chloride Solution by Using Neural Networks[J]. Protection of Metals, 2006, 42(5): 452—458.

[15] 周立建, 穆志涛, 刑伟, 等. 基于灰色神经网络的有机涂层寿命预测研究[J]. 装备环境工程, 2011, 8(5): 62—65. ZHOU Li-jian, MU Zhi-tao, XING Wei, et al. Study of Service Life Prediction of Organic Coating Based on Grey Neural Network[J]. Equipment Environment Engineering, 2011, 8(5): 62—65.

[16] 张玎, 杨晓华, 桑芃, 等. 基于灰色神经网络的腐蚀损伤模型[J]. 装备环境工程, 2009, 6(3): 65—67. ZHANG Ding, YANG Xiao-hua, SANG Peng, et al. Corrosion Damage Model Based on Grey Neural Network[J]. Equipment Environment Engineering, 2009, 6(3): 65—67.

[17] 裴和中, 雍歧龙, 金蕾. 金属材料大气腐蚀与环境因素的灰色关系分析[J]. 钢铁研究学报, 1999, 11(4): 53—56. PEI He-zhong, YONG Qi-long, JIN Lei. Grey Relation between Environmental Factors and Atmospheric Corrosion of Metallic Materials[J]. Journal of Iron and Steel Research, 1999, 11(4): 53—56.

[18] 陈跃良, 徐丽, 张勇, 等. 2A12铝合金微动疲劳全寿命预测方法研究[J]. 装备环境工程, 2014, 11(4): 1—6. CHEN Yue-liang, XU-Li, ZHANG Yong, et al. Research of Fretting Fatigue Holistic Life Prediction Method for 2A12 Aluminum Alloy[J]. Journal of Iron and Steel Research, 2014, 11(4): 1—6.

[19] 王安东, 陈跃良, 张勇, 等. 基于灰色马尔科夫模型的2A12铝合金腐蚀预测方法研究[J]. 装备环境工程, 2014, 11(6): 22—28. WANG An-dong, CHEN Yue-liang, ZHANG Yong, et al. The Research on 2A12 Aluminum Corrosion Prediction Method Based on Gray Markov Model[J]. Journal of Iron and Steel Research, 2014, 11(6): 22—28.

[20] HB/Z 112—86, 材料疲劳试验统计分析方法[S]. HB/Z 112—86, Statistical Analysis Method for Fatigue Test of Materials[S].

Engineering Application Method of theNatural Environment Test Data of Material

LUO Lai-zheng1, LI Xiao-feng2, ZHANG Deng3, XIAO Yong1, ZHANG Yan1

(1.Southwest Research Institute of Technology and Engineering, Chongqing 400039, China; 2.Chongqing College of Electronic Engineering, Chongqing 401331, China; 3.Special Vehicle Research institute of China, Jingmen 448035, China)

Objective To study the engineering application method of the natural environment test data of material in design material selection and life prediction of equipment. Methods The conformity principle of the natural environment test data of material and the actual state of equipment was analyzed. The tensile strength test data of 2A12 aluminum alloy exposed in Hainan Wanning was processed using Chauvenet criterion and sample variation coefficient method. The engineering application and service life of 2A12 aluminum alloy on a certain aircraft were evaluated by the environmental effect correction coefficient C-t curve. Results The final service life of 2A12 aluminum alloy in marine atmosphere was 36 years. That met the requirements of service in the marine atmospheric environment and the general requirements of the 30 year calendar life of military aircraft. 2A12 aluminum alloy could be applied to the main parts of the airframe of the fuselage, wing surface, tail, dying, etc. Conclusion The engineering application of the natural environment test data of material on a certain aircraft has been initially realized by this method..

natural environment test data; engineering application; chauvenet criterion; variation coefficient; correctionfactor of environmental effect

2016-04-19;Revised:2016-04-19

10.7643/ issn.1672-9242.2016.05.021

TJ04

A

1672-9242(2016)05-0128-06

2016-04-19;

2016-05-17

罗来正(1983—),男,江西玉山人,硕士研究生,工程师,主要研究方向为环境试验与环境适应性评价。

Biography:LUO Lai-zheng(1983—), Male, from Yushan, Jiangxi, Master, Engineer, Research focus: environment adaption test and evaluation.