高温环境下薄壁结构声疲劳失效验证技术研究

2016-11-12沙云东王建赵奉同栾孝驰

沙云东,王建,赵奉同,栾孝驰

(沈阳航空航天大学 辽宁省航空推进系统先进测试技术重点实验室,沈阳 110136)

高温环境下薄壁结构声疲劳失效验证技术研究

沙云东,王建,赵奉同,栾孝驰

(沈阳航空航天大学 辽宁省航空推进系统先进测试技术重点实验室,沈阳 110136)

目的 针对高温环境下薄壁结构声疲劳失效问题,研究分析薄壁结构在高温环境下的声疲劳失效特征,验证薄壁结构热声响应计算方法与疲劳寿命预估模型的有效性。方法 较系统地阐述高温环境下薄壁结构声疲劳失效试验验证技术,重点总结热声疲劳试验环境建立与加载、高温环境下噪声测试、高温环境下动态响应测试和疲劳破坏寿命测试方法,并通过具体案例说明工程中试验验证方法的有效性。结果 试验件在仿真计算与试验中的破坏位置一致,响应频率吻合较好,应力水平一致,疲劳寿命量级相当。结论 薄壁结构热声响应计算方法与疲劳寿命预估模型的有效性高。

薄壁结构;声疲劳;噪声测试

针对薄壁结构热声疲劳失效问题,在工程需求牵引下,国内外开展了大量理论、数值分析和试验验证技术研究,发展了一些有效的分析方法和试验技术。在试验验证方面,NASA Langley研究中心和美国空军Wright-Patterson飞行动力学实验室(AFFDL)针对热噪声问题,系统研究了高温声疲劳试验方法,采用行波管对多种金属薄壁板开展热声试验,给出了热声载荷下薄壁板结构的响应特征[5—6]。为评估适合 ASTOVL的复合材料壁板结构,采用行波管,开展了室温和热环境下热噪声试验[7]。麦道公司采用高温行波管研究了陶瓷基复合材料的高温声疲劳性能[8]。国内也相继建立热噪声环境试验条件,如中航工业飞机强度研究所航空声学与结构动强度重点实验室、北京强度环境研究所可靠性与环境工程技术重点实验室等也开展相应试验研究工作。其目的一方面是研究典型薄壁结构件的热声疲劳失效模式和影响规律,另一方面也对设计中建立的数值分析方法和模型进行修正系数验证。纵观目前国内外进展,热声疲劳失效试验研究和验证技术虽然进步很快,但面对新材料结构不断增长的要求,特别是新型复合材料结构设计验证要求,还未建立系统的试验方法、评价标准和规范。文中针对高温环境下薄壁结构声疲劳失效,较系统地阐述了高温环境下薄壁结构的声疲劳失效验证技术,包括热声疲劳试验环境建立与加载、高温环境下噪声测试、高温环境下动态响应测试和疲劳破坏寿命测试方法,并通过具体案例说明试验验证方法的有效性。

1 高温环境下薄壁结构声疲劳失效

高超飞行器承受的极高温度及温度梯度,将改变其结构热物理参数和力学性能,导致结构弯曲、扭转刚度下降,颤振安全边界降低,影响飞行器结构的可靠性。高温环境对结构动特性的影响主要体现在两方面,一方面是材料弹性模量等参数的影响,另一方面是热应力对结构刚度的影响。因此,薄壁结构在气动热、强噪声与机械载荷联合作用下的高温声疲劳失效表现出其特殊性。

1.1 薄壁结构热屈曲

薄壁板壳结构处于极高温度场下,结构内部压应力引起的屈曲称为热屈曲,对应于结构热屈曲的温度称为临界屈曲温度。薄壁结构在热载荷作用下,热应力会使结构越过临界屈曲位置达到后屈曲工作状态,处于硬化工作区域[9]。根据热结构理论,必须首先对结构热屈曲特性及其影响因素进行详细分析,作为进一步动力学分析的基础,并指导结构设计。

1.2 大挠度非线性响应

薄壁板壳结构在高温环境下发生膨胀变形,产生热内力和热弯矩,改变了材料属性,即热效应使得结构响应表现出强烈的非线性。高强声载荷会引起结构的几何非线性,声固耦合和多模态响应,甚至阻尼非线性,薄壁结构表现为大挠度非线性响应特征。在较低温度范围内,对于矩形板等规则形状典型结构,采用小变形理论能够较准确地给出结构响应特征,但随着温度的不断增加,结构发生热屈曲、热变形等非线性变化,采用大挠度方程能够有效改进计算结果,但计算精度仍难以保证。

1.3 后屈曲跳变运动

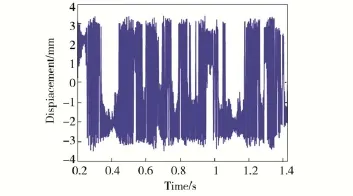

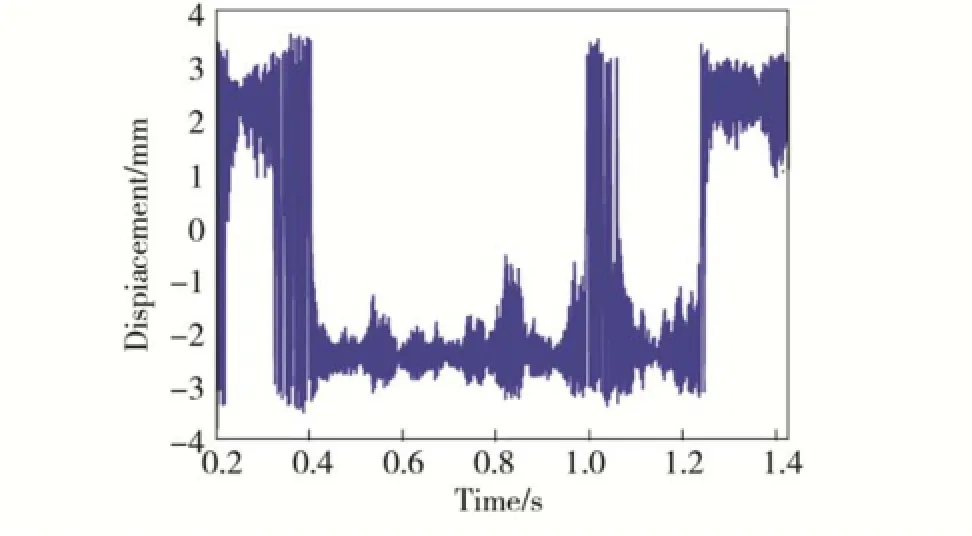

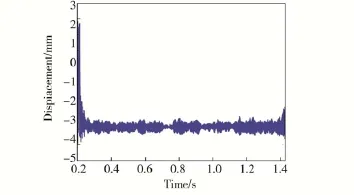

薄壁结构在热声载荷作用下达到后屈曲状态时,结构会出现跳变现象,且热载荷与噪声载荷的强弱影响跳变响应形式[10]。当噪声载荷较强时,结构围绕初始平衡位置做连续跳变运动,如图 1所示。此时结构振动响应幅值达到最大,疲劳寿命会显著降低。当热载荷与噪声载荷达到某组合状态时,结构围绕初始平衡位置做间歇跳变运动,如图2所示。当热载荷影响较强时,结构围绕屈曲后某一平衡位置做非线性的随机振动,如图3所示。此时振动响应的均值最大,幅值最小。随着热载荷的不断增强,振动响应均值增大,均值成为影响结构性能的主要因素,结构疲劳寿命降低。

图1 连续跳变运动Fig.1 Persistent snap-through

图2 间歇跳变运动Fig.2 Intermittent snap-through

图3 围绕屈曲后某平衡位置振动Fig.3 Vibration around the post-bucked positions

2 高温环境下薄壁结构声疲劳试验

2.1 热声载荷环境建立与加载技术

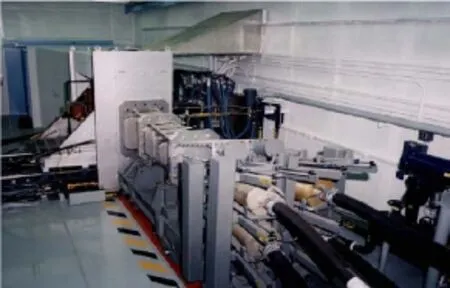

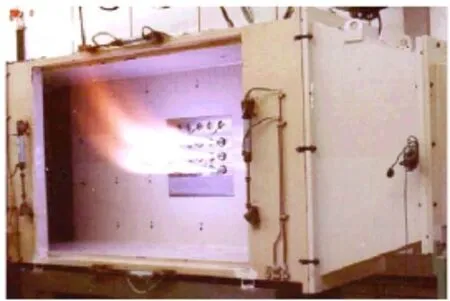

开展薄壁结构热声疲劳性能研究试验时,必须建立一个热声载荷加载环境。热噪声疲劳试验设备包含噪声产生装置和加热装置,并且要求有较高的加声和加热能力。目前热噪声试验设备多采用行波管装置实现声加载,主要技术参数为声源功率、声压级、频率带宽。加热手段主要包含石英灯、火焰喷射、石墨加热器、电弧灯加热器等。NASA Langley的热噪声疲劳试验装置 TAFA(Thermal Acoustic Fatigue Apparatus)如图4所示。美国空军Wright试验室的热噪声疲劳试验装置如图5所示。该噪声系统由2个行波管组成,一个称为CEAC(Combined Environment Acoustic Chamber),试件尺寸可达 122 cm×122 cm,最大热流率为 568 kW/m2,峰值温度为1648 ℃,初始最高声压为159 dB,后提高到 172 dB;另一个被称为 SEAC(Sub-element Acoustic Chamber),试件尺寸为30.5 cm×45.7 cm,声压级为174 dB,热流密度可达830 kW/m2。德国IABG火焰喷射加热系统如图6所示。

图4 NASA Langley热声疲劳试验装置Fig.4 Thermal-acoustic fatigue test devices of NASA Langley

图5 美国空军Wright热噪声疲劳试验装置Fig.5 Thermal-acoustic fatigue test devices of the U.S. air force Wright

图6 德国IABG火焰喷射加热系统Fig.6 Flame jet heating system of German IABG

2.2 高温环境下噪声测试技术

高温环境下噪声测试是一项具有相当难度的技术工作,主要是由于声学传感器耐温性能的局限性。国外从20世纪70年代开始,就开展了针对试验环境下耐高温噪声测量技术的研究,主要发展了基于施加冷却装置的高温噪声测量技术、基于光纤传声器的高温噪声测量技术、基于等离子体传声器的高温噪声测量技术和基于声波导管的高温噪声测量技术。国内沈阳航空航天大学自20世纪90年代开始逐步建立了基于声波导管的高温噪声测试技术和传感系统,已形成系统解决方案。国内外研究的测量方法传感器系统方案,因其技术原理不同,适用的环境条件(温度、压力、气流速度、安装条件等)不同,可实现的噪声测量的动态范围也有较大差别。

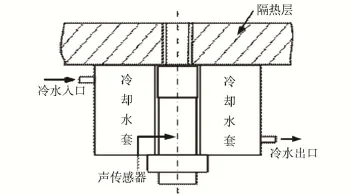

1) 基于施加冷却装置的高温噪声测量技术。基本原理如图7所示,主要通过在电容式传声器或压电式传声器外部施加冷却护套对传感器进行强制冷却来保证传感器使用温度条件。试验表明,施加冷却装置的传感器具有良好的动态特性,可以在温度高达1100~1400 K时进行精确测量[11—12],但由于冷却护套在高温环境下造成局部冷区进而引起大热梯度,传感器装置尺寸和配置能导致对声的歪曲,以及在某些现场条件下无法安装等因素,使其使用受到局限。

图7 施加冷却装置的高温噪声测量Fig.7 High temperature and noise measurement with applying cooling device

2) 基于光纤传声器的高温噪声测量技术。主要采用光纤感知传声器敏感膜片的振动,基于光干涉原理检测声引起的敏感膜片振动,实现噪声测量。该方案的优点是既不需要特殊冷却装置,也不需要增加空间。该传声器系统有两种设计方案:基于Mach-Zehnder(MZ)干涉仪装置,能应用在较高温度(300 ℃)的热声试验中,其缺点是对振动敏感性强,在恶劣测量环境下不提倡使用;基于Fabry-Perot(FP)干涉装置的光纤传声器(FOM),目前测量最高温度达1000 K(726.85 ℃),并具有良好的静动态特性[13]。由于振动和热梯度将使光纤性能显著下降,使这种传感器使用也存在局限性。基于 FP FOM在燃烧室内部噪声测量中的应用如图8所示[14—15]。

图8 FP FOM传感器的燃烧室声测量Fig.8 The combustion chamber acoustic measurement of FP FOM sensors

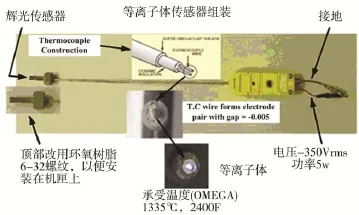

3) 基于等离子体传声器的高温噪声测量技术。主要是利用辉光放电压力传感器原理[16—17],通过电离中性气体分子(等离子体)将能量转移到电子或离子的机制实现对声波的感知,通过专门的放大调制原理和装置,实现声信号的传递、放大和转换。该传感器系统具有很宽的动态范围,一般不需要频率补偿,具有良好幅值调制的幅值输出,安装结实牢固耐用,采用MEMS技术可以被制成微米尺寸的单个传感器单元,或根据需要排列成多个传感器阵列。由于使用的电极材料熔点非常高,适用于最高温度1335 ℃(2400 ℉)的噪声测量。需要注意的是测量过程中采用高压交流电,电磁辐射将与周围的实验装置相互干涉。等离子体传感器组装图如图9所示[18—20]。

图9 等离子体传感器组装图Fig.9 The assembly diagram of plasma sensor

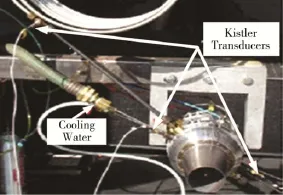

4)基于声波导管的高温噪声测量技术。主要是基于管道传声原理,将高温环境下的噪声通过专门设计的声波导管导出,采用与管道壁齐平安装或垂直安装的传声器进行测量,既可实现噪声信号的正确测量,同时还能保证传感器处在正常的工作温度范围内[21—23]。该测量方案可实现温度超过1200 ℃的噪声测量,且具有较好的动态特性。需要注意的是,虽然在一定的频率范围内,能准确地测量频率响应,但有时不能充分显示信号时域波形。因此,基于声波导管的高温噪声测试系统,在研制和使用过程中需要详细的静动态特性标定,并在此基础上研究频域补偿和时域信号修正技术。基于声波导管的传感器系统对微型涡轮机内部流动噪声测量[24—25]如图10所示。

图10 安装在微型涡轮机上的无限管探针Fig.10 Infinite tube probe installed on the micro turbine

2.3 高温环境下振动测试技术

高温环境下的振动测试主要包含热模态测试、加速度响应测试、高温应变/应力测试等。热模态测试是在建立的高温环境条件下进行试验,测试方法和手段尤为重要。振动响应一般采用非接触的激光扫描测振系统实现。NASA Dryden飞行研究中心针对X-37 C/SiC RSTA结构开展了热模态试验研究[26]。Jeon[27]针对6061-T6矩形铝板样件开展了自由边界热模态试验,试验系统包括石英灯辐射加热系统、数据采集系统和激光扫描测振系统,如图11所示。分别测试该试验件在不同加热速率下,模态频率的变化规律。还针对不锈钢和6061铝材组成的圆筒结构开展热模态试验,采用石英灯辐射加热,常温区域采用 PCB常温加速度传感器(333A31),高温区域采用PCB高温加速度传感器(357B31)进行测量,如图12所示。

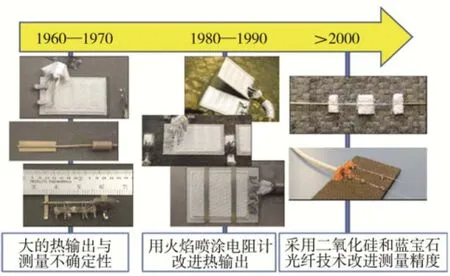

针对高温应变/应力测试问题,目前国外已经形成了以箔式应变计、焊接式应变计、绕线式应变计以及二氧化硅光纤应变计等为主体的传感器。国内主要以焊接式的高温应变片为主,且测量一般采用半桥三线制测量法。20世纪末,美国 NASA Dryden认识到光纤传感器测试技术具有许多传统传感器所没有的优点,能够满足高超声速飞行器结构测试需求,开始研究高温光纤测试技术,其应变测试发展历程如图13所示。NASA Dryden飞行载荷实验室开展了FBG,EFPI应变传感器在Inconel,C/C以及C/SiC材料上的热喷涂安装方法研究,在常温/高温、静热复合载荷、地面结构热试验以及飞行试验中进行了光纤传感器的性能鉴定,并为地面模拟试验与飞行试验研制了便携的高温光纤测试系统。2003年,在NGLT项目的C/C升降副翼操纵面结构热试验中安装了 14个 EFPI传感器,EFPI传感器鉴定温度达到899 ℃;在NGLT项目的 C/SiC机身襟翼地面结构热试验中也安装了 14个 EFPI传感器,EFPI传感器使用温度超过了1010 ℃。目前,NASA Dryden与Lambda公司正在合作开展蓝宝石光纤应变传感器研制,要求温度上限提高到1650 ℃,代表着高温应变/应力测试传感器的发展方向。

图11 6061-T6矩形铝板热模态试验Fig.11 Thermal modal test of 6061-T6 rectangular aluminum plate

图12 圆筒结构热模态试验Fig.12 Thermal modal test of cylinder structure

图13 美国NASA Dryden应变测试发展历程Fig.13 Strain test development for NASA Dryden

2.4 疲劳破坏寿命测试

高温声疲劳试验中如何判断结构件已经开始出现疲劳破坏是试验中的具体问题,国外一般通过跟踪分析应变片和加速度计信号。当响应频率开始不规则移动,试验件受热面一侧的热电偶和应变片信号出现混乱,则表明试验件某一面已经出现扩展的裂纹,并判断此时试验件已经破坏。国内热声疲劳测试破坏判断一般采用目视检查,并结合跟踪响应峰值频率突变的方法进行。当试验件表面萌生宏观裂纹后,一阶共振频率开始显著下降,当其降低到窄带下限频率以下时,试验件振幅会显著缩小,因此,可以通过该现象来判断试验件是否破坏。当发现试验件振幅显著缩小时,记录当前时刻,以此作为试验件破坏时刻,试验至此进行的时间就是疲劳寿命。

3 声疲劳分析与试验验证实例

文中结合航空基金项目,开展了高温合金薄壁结构高温声疲劳应力计算分析以及试验验证工作。计算采用项目组研发的耦合边界元/有限元方法,其中,声载荷采用边界元方法模拟,结构高温条件下的振动模态和应力响应采用有限元方法分析,疲劳寿命采用改进的雨流计数法估算。热声疲劳试验在高温行波管试验器上实现。计算并分析了该结构在不同温度下的热模态频率与动应变响应,通过试验值与仿真值对比分析,验证了薄壁结构热声响应计算方法的有效性。

3.1 热声疲劳应力计算

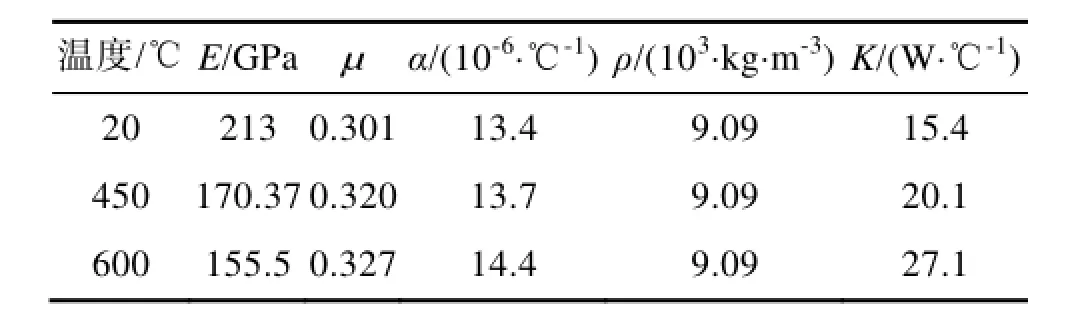

薄壁结构材料参数见表1,根部以下部分施加固支约束边界条件。温度载荷为均匀温度场450 ℃。声载荷为有限带宽高斯白噪声,带宽为31~2239 Hz,频率间隔为8 Hz,总声压级分别为151.5 dB和154.5 dB。声加载方式为行波掠入射。

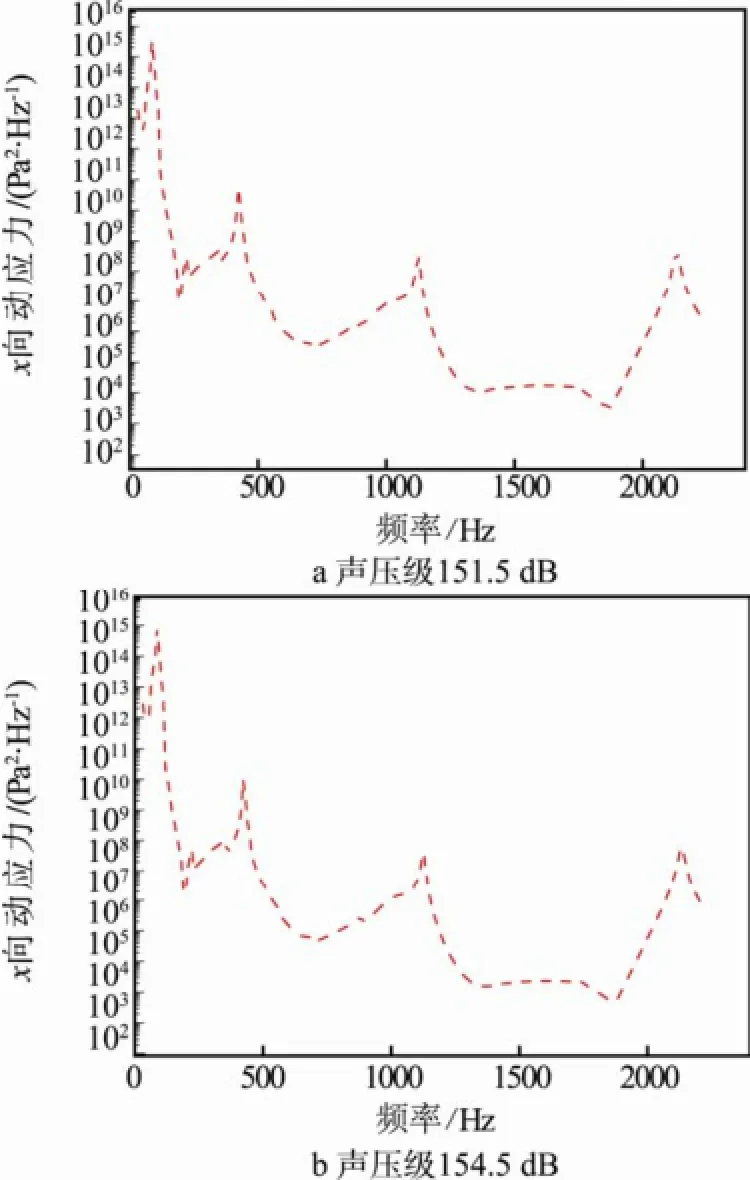

提取仿真计算的轴向动应力与 Von Mises应力,根部危险点位置处的轴向动应力功率谱密度如图14所示。可以看出,声压级为151.5 dB时,轴向动应力响应峰值频率为 87 Hz,应力为 160.0 MPa;声压级为154.5 dB时,峰值频率为87 Hz,应力为249.2 MPa。

表1 随温度变化的材料参数Table 1 Material parameters at different temperatures

图14 根部危险点位置处应力功率谱密度Fig.14 Stress power spectral density of root dangerous point location

3.2 热声疲劳寿命估算

基于提取的动应力响应结果,结合改进雨流计数法、Morrow平均应力模型、Miner线性损伤累积理论以及材料的 Srms-Nr曲线,完成结构随机声疲劳的寿命估算。估算了包庇结构根部危险点位置的疲劳寿命。声压级为151.5 dB时,估算的疲劳寿命为1.46×104s;声压级为154.5 dB时,疲劳寿命为2.66×103s。

3.3 热声疲劳试验验证

热声疲劳试验在高温行波管上进行,通过石英灯管进行加热,采用双面非对称加热的方式。本项试验共进行A,B两组试验测试,其中,A组声载荷为151.5 dB,B组声载荷为154.5 dB。通过热声疲劳试验,测得该材料高温环境下热声疲劳性能,得到试验件破坏位置、响应结果及破坏时间。

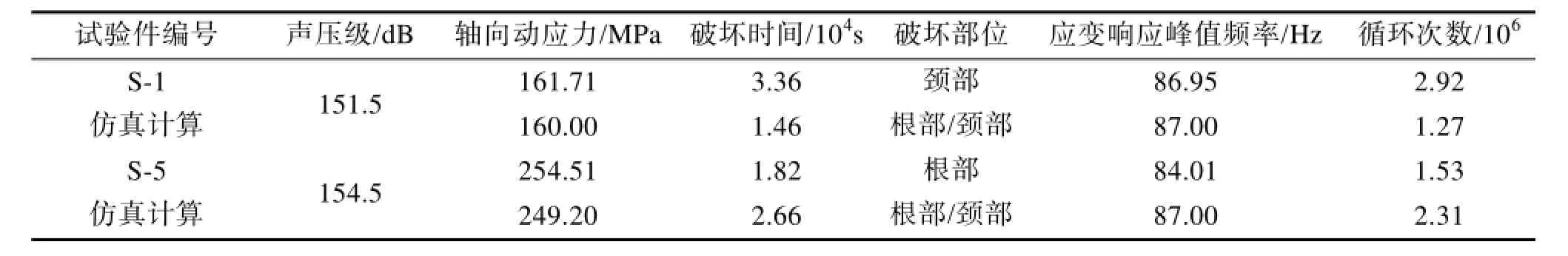

试验发现,试验件的破坏位置在根部与颈部位置,与仿真计算结果一致。将仿真计算的动应力峰值、峰值频率以及疲劳寿命与试验值进行对比,结果见表2。其中,声压级为151.5 dB的仿真结果与试验件S-1测试结果进行对比;声压级为154.5 dB的仿真计算结果与试验件S-5测试结果进行对比。结果表明,响应峰值频率具有一致性,动应力峰值吻合性较好,热声疲劳寿命量级相当。声压级为151.5 dB时试验测试寿命是仿真计算寿命的 2.30倍,声压级为154.5 dB时试验测试寿命是仿真计算寿命的 6.80倍,基本满足工程验证要求。验证了薄壁结构热声响应计算方法与热声疲劳寿命预估模型的有效性。

表2 高温声疲劳仿真计算与试验对比结果Table 2 The comparison results between simulation and test about thermal-acoustic fatigue

4 结语

针对高温环境下薄壁结构声疲劳失效问题,较系统地阐述了高温环境下薄壁结构声疲劳失效验证技术,总结了热声疲劳试验环境建立与加载,高温环境下噪声测试,高温环境下动态响应测试和疲劳破坏寿命测试方法及其适用条件和局限性。并通过具体案例说明试验验证方法的有效性。

高温合金薄壁结构高温声疲劳应力计算分析以及试验验证工作结果表明,试验件在仿真计算与试验中的破坏位置一致,响应频率吻合较好,应力水平一致,疲劳寿命量级相当,验证了薄壁结构热声响应计算方法与疲劳寿命预估模型的有效性。

[1] MEI C, DHAINAUT J M, DUAN B, et al. Nonlinear Random Response of Composite Panels in an Elevated Thermal Environment[R]. Old Dominion Univ Norfolk Va, 2000.

[2] PRZEKOP A, RIZZI S A. Dynamic Snap-through of Thin-walled Structures by a Reduced-order Method[J]. AIAA Journal, 2007, 45(10): 2510—2519.

[3] SHA Y D, GAO Z J, XU F, et al. Influence of Thermal Loading on the Dynamic Response of Thin-walled Structure under Thermo-acoustic Loading[J]. Applied Mechanics and Materials, 2011(105—107): 876—881.

[4] SHA Y D, WEI J, GAO Z J, et al. Random Fatigue Life Prediction of Metallic Thin-walled Structures under Thermo-acoustic Excitation[J]. Journal of Vibration and Shock, 2013, 32 (10): 162—166.

[5] NG C F, CLEVENSON S A. High-intensity Acoustic Tests of a Thermally Stressed Plate[J]. Journal of Aircraft, 1991, 28(4): 275—281.

[6] RIZZI S A. Experimental Research Activities in Dynamic Response and Sonic Fatigue of Hypersonic Vehicle Structures at NASA Langley Research Center[C]// Aerospace Sciences Meeting and Exhibit. AIAA, 1993.

[7] JACOBSON M J. Sonic Fatigue of Advanced Composite Panels in Thermal Environments[J]. Journal of Aircraft, 1983, 20(3): 282—288.

[8] JACOBS J H, GRUENSFELDER C, HEDGECOCK C E. Thermal Acoustic Fatigue of Ceramic Matrix Composite Materials[C]// The Proceeding of AIAA/ASME/ASCE/ AHS/ASC Structures, Structural Dynamics, and Materials Conference, 34th and AIAA/ASME Adaptive Structures Forum. AIAA, 1993.

[9] SHA Y D, WEI J, GAO Z J, et al. Nonlinear Responses Characteristics of Thin-walled Structures under Thermo-acoustic Loadings[J]. Acta Aeronautica Et Astronautica Sinica, 2013, 34(6): 1336—1346.

[10] SHA Y D, LI J Y, GAO Z J. Dynamic Response of Pre/Post Buckled Thin-walled Structure under Thermo-acoustic Loading[J]. Applied Mechanics and Materials, 2011, 80—81: 536—541.

[11] BROUCKAERT J F. Fast Response Aerodynamic Probes for Measurements in Turbomachines[J]. Proceedings of the Institution of Mechanical Engineers Part A Journal of Power & Energy, 2007, 221: 811—813.

[12] KURTZ, A D, NED A A. Ultra High Temperature, Miniature, SOI Sensors for Extreme Environments[C]// IMAPS International HITEC Conference. Santa Fe: WPAFB Sandia National Laboratories, 2004.

[13] FENG L, XUE J, ZHU J, et al. Application of Fiber-Optical Microphone for Thermo-Acoustic Measure-ments[J]. Journal of Engineering for Gas Turbines & Power, 2010, 133: 1—10.

[14] FÜRSTENAU N, SCHMIDT M, HORACK H, et al. Extrinsic Fabry–Perot Interferometer Vibration and Acoustic Sensor Systems for Airport Ground Traffic Monitoring[J]. IEE Proc Optoelectron, 1997, 144(3): 134—144.

[15] MACPHERSON W N, KILPATRICK J M, BARTON J S, et al. Miniature Fiber Optic Pressure Sensor for Turbomachinery Applications[J]. Rev Sci Instrum, 1999, 70(3): 1868—1874.

[16] METTLER R. The Anemometric Application of an Electrical Glow Discharge in Transverse Air Streams[D]. California: California Institute of Technology, 1949.

[17] BABCOCK R, HERMSEN R. Glow Discharge Microphone[J]. Review of Scientific Instruments, 1970, 41: 1659.

[18] EDEN J, PARK S J, OSTROM N, et al. Recent Advances in Microcavity Plasma Devices and Arrays: A Versatile Photonic Platform[J]. Journal of Physics D: Applied Physics, 2005, 38: 1644—1648.

[19] MATLIS E H, CORKE T C, CAMERON J, et al. High-Bandwidth Plasma Sensor Suite for High-speed High-enthalpy Measurements[C]// 46th AIAA Aerospace Sciences Meeting and Exhibit. Reno, Nevada: Curran Associates, Inc, 2000.

[20] DHINGRA M. Compressor Stability Management[D]. Georgia: Georgia Institute of Technology, 2006.

[21] BLACKSHEAR P L, RAYLE W D, TOWER L K. Study of Screeching Combustion in a 6-1nch Simulated Afterburner[R]. NACATN 3567, 1955.

[22] SAMUELSON R D. Pneumatic Instrumentation Lines and Their Use in Measuring Rocket Nozzle Pressure[R]. Report No. RN-DR-0124, Nuclear Rocket Operations, Aerojet-General Corporation, 1967.

[23] WHITE M A, DHINGRA M, PRASAD J V R. Experimental Analysis of a Waveguide Pressure Measuring System[J]. Journal of Engineering of Gas Turbines and Power, 2010, 132(4): 271—280.

[24] FISCHER J E. Fluctuating Pressure Measurements from DCto Over 100 kHz in Jet Engine Testing. Instrumentation in the Aerospace Industry[J]. Instrument Society, 1971, 17: 117—123.

[25] GAETA R J J, AHUJA K K. A Unique Flow-duct Facility to Measure Liner Performance in Cold and Heated Flows[C]// 3rdAIAA/CEAS Aeroacoustics Conference. 1997.

[26] SPIVEY N D. High-temperature Modal Survey of a Hot-structure Control Surface[C]// The 27th International Congress of the Aeronautical Sciences. Nice, France, 2010.

[27] JEON B H, KANG H W, LEE Y S, Free Vibration Characteristics of Rectangular Plate under Rapid Thermal Loading[C]// The 9th International Congress on Thermal Stresses. budapest, 2011.

Acoustic Fatigue Failure Verification Technology of Thin-walled Structure under High Temperature Environment

SHA Yun-dong, WANG Jian, ZHAO Feng-tong, LUAN Xiao-chi

(Shenyang Aerospace University, Liaoning Province Key Laboratory of Advanced Measurement and Test Technology of Aviation Propulsion Systems, Shenyang 110136, China)

Objective For acoustic fatigue failure problems of thin-walled structures bearing the high temperature, the work aims to analyze and study the acoustic fatigue failure characteristics of thin-walled structures under the high temperature environment and validate the effectiveness of thermal-acoustic response calculation method and fatigue life prediction model for thin-walled structures. Methods It systematically expounded the acoustic fatigue experimental verification technology of thin-walled structures bearing the high temperature. Meanwhile, researches mainly focused on summaries for the establishment of thermal-acoustic test environment and the infliction of thermal-acoustic loads, the noise test methods in high temperature environment, the test methods of dynamic response and fatigue failure life prediction methods. Specific cases were given to illustrate the effectiveness of the experimental verification method in engineering. Results There were the same break positions and good response frequencies; the stress level respectively kept a preferable consistency; and fatigue life had a good alignment in simulation and test. Conclusion The thermal-acoustic response calculation method and fatigue life prediction model has the pretty effectiveness.

thin-walled structures; acoustic fatigue; noises test

2016-08-17;Revised:2016-08-25

10.7643/ issn.1672-9242.2016.05.003

TJ01;TB114

A

1672-9242(2016)05-0017-08

2016-08-17;

2016-08-25

航空基础科学基金资助基金项目(20151554002)

Fund:Supported by the Aviation basic science fund projects(20151554002)

沙云东(1966—),男,辽宁人,博士,教授,主要研究方向为航空发动机强度振动及噪声。

Biography:SHA Yun-dong (1966—), Male, from Liaoning, Doctor, Professor, Research focus: aircraft engine strength, vibration and noise.