大型热环境试验技术的最新进展

2016-11-12赵保平严超孟祥男刘鹏孙磊李原蔡骏文王晓飞

赵保平,严超,孟祥男,刘鹏,孙磊,李原,蔡骏文,王晓飞

(北京机电工程研究所,北京 100074)

专题—装备环境试验新技术研究

大型热环境试验技术的最新进展

赵保平,严超,孟祥男,刘鹏,孙磊,李原,蔡骏文,王晓飞

(北京机电工程研究所,北京 100074)

总结了近年来航天大型热环境试验方面最新成果,主要对热环境以及热强度、热模态、热振动等力热复合试验与相关物理量测量方面的工作进行了归纳,并指出了存在的不足以及未来发展的方向。通过工程加热能力和传感器承受能力的不同,建模分析预示,采取了温度分段加热实现的方案,试验及测量技术等方面取得显著成果,但由于飞行器复杂,传热及力热耦合影响,在热结构精细分析预示与试验技术方面,特别是在试验建模验模为基础的虚拟试验技术方面尚需大量研究。应坚持理论与试验、工程研制与研究相结合的方式,不断完善持续改进,实现动力学精细化预示与天地一致性试验。

高速飞行器;热环境;热环境试验;热强度试验;热模态试验;虚拟试验

高速飞行器在大气层内的高速飞行导致了突出的气动加热问题,对飞行器的飞行稳定性、设备功能、结构强度和刚度影响很大。相应的材料体系选择和结构设计等与低速飞行器相比差异很大,确定飞行器的热防护性、热匹配性以及综合热环境适应性等一系列新的前沿问题单纯依靠理论分析难以完成。因此,开展相应的综合热试验,特别是大型综合热试验,对确定总体相关指标、改进设计具有重要意义。近年来我国高速飞行器研究与世界同步并建设了相应的大型试验设施,具有技术综合性强、系统复杂度高、设备规模大等特点。文中主要对当前国内外先进的大型热综合试验技术进行回顾、总结与展望。

1 热环境设计问题

高速飞行以及相应的气动加热情况下,飞行器具有结构形式新、隔热防热等热管控和高集成度高功能密度特点,热耦合以及相应不确定性问题突出[1],设计重点要解决隔热[2]与飞行器结构质量、力学特性以及各功能之间的平衡问题。大型热环境试验在于明确影响飞行器既定能力和特性最为重要的环境因素和水平[3]。按照环境应力传递的三个环节原则具体可以归纳为以下几类问题[4—7]。

1)热环境问题。气动加热效应向舱内的热浸透影响严重,同时舱内设备发热散热困难,会导致舱内热环境过于严酷,设计需要在一定时间内保持合理的温度范围。飞行器结构及材料是否在高温下保证性能不下降或在允许的范围,需要采取相应的隔热防热或热管控技术。同时,还要承受热与振动噪声等力学耦合环境以及气流冲刷等影响。

2)热强度问题。飞行过程中结构除承受严酷的热载荷外,还要承受与过载、冲击、振动等静力载荷的复合作用。结构需要保证在给定温度和力学载荷作用下不发生破坏。

3)热刚度问题。由于飞行过程中速度、高度、姿态等变化,飞行器结构温度及其分布不断变化,存在温度不均匀和温度梯度等造成的热应力等影响,相应的结构特性及其分布会发生变化,且具有时变特性。系统内设备安装等局部存在微环境的变化[8],控制设备与主体结构、翼舵结构刚度匹配程度发生变化,对动力匹配、气动外形产生影响。

4)高温下的物理参数获取。由于存在严酷的高温和多物理场耦合影响,飞行和地面试验中温度、热流、振动冲击、压力脉动、噪声、应变等物理量的获取十分困难。同时,涉及到某些制造工艺、测试工艺的影响与变化,其方法有别于常温下的测量问题[9]。

5)高温环境特性的利用。设计中,存在高温防护、结构质量、有效载荷之间在多重约束下的平衡问题,需要考虑对严酷环境加以转化和有效利用。在地面试验中,如何获取产品材料及结构局部和整体的热分布、传热过程、刚度分布、应力分布以及时变特性等物性参数,为设计分析与仿真提供准确的模型,可以变害为利,使得飞行器各功能设备相互充分利用,做到效益最大化。同时,可以进行虚拟模拟,使试验能够正确顺利并获得最多的数据。

以上前三类问题为飞行器直接面临的困难,而后两类则是在飞行器研制过程中直接面临的设计难题。

2 国外大型热试验技术发展现状

美国、俄罗斯、英国、法国、德国、日本等为超声速特别是高超声速飞行器研制中的结构热防护系统设计、热结构动态特性等性能,都建有相关热试验设施,从材料选择试验、结构概念试验、防护系统概念试验、结构验证试验直至整机热结构试验,功能覆盖静热联合、热模态、热振动/热噪声和热低气压等。相关技术涵盖了热结构设计、试验和仿真预示等流程,以及加热元件、加热技术、温度测量、热流测量、高温应变、高温振动、高温传感器安装、高温气流压力脉动测量、结构无损检测等技术,并解决了温区干扰、对流影响、热边界条件等问题[6]。

国外早期关注更多的是热强度问题,在气动加热高温下保证材料性能和结构强度满足设计要求。随着飞行试验的进行,发现高热对结构具有更为复杂和广泛的影响。因此,早期更多关注的是加热技术的研究,后期则越来越多地研究热与其他因素的耦合,结构常温下表现出来的特性,在高温下是否会发生变化,发生何种变化。

1)加热装置和加热试验。石英灯电辐射加热是国内外应用较为成熟的热源模拟系统,功率调节装置采用可控硅,同时用液氮系统实现降温过程模拟。由于适应材料温度限制,美国开始采用石墨加热方式为航天飞机研制服务,加热温度与热流有所提高,最典型的是翼前缘与鼻锥热结构试验。与此相类似,俄罗斯中央机械研究院采用圆形与平板形石墨加热器进行发动机喉管与喷管等结构热试验。联邦德国航空航天研究院结构力学所(DLRSM)建立了DLR IABG试验室,进行了热态下加载/联接技术研究,拥有石英灯加热、石墨加热装置,最高加热温度能达到1800 ℃。

2)力热试验。NASA Dryden为高超声速飞行器研制了氮气环境热强度试验系统,温度达1650 ℃,并开展了大量飞行器结构热强度试验项目。2003年,NASA Dryden飞行载荷实验室开展了NGLT C/C升降副翼操纵面与C/SiC机身襟翼操纵面热强度试验项目。2004年5月和2004年8月,在NASA Dryden飞行载荷实验室进行了C/SiC,C/C襟副翼子部件的热强度试验。2004年9月,美国 Wright-Patterson空军基地的空军研究实验室进行了X-37方向升降舵子部件热试验。2005年8月,NASA Dryden飞行载荷实验室进行了C/C 襟副翼子部件的热强度鉴定试验。同样,俄罗斯继承了前苏联时期超声速导弹、宇宙飞船等结构的热强度试验,进入到2000年进行了多项高超声速飞行器热结构强度试验。

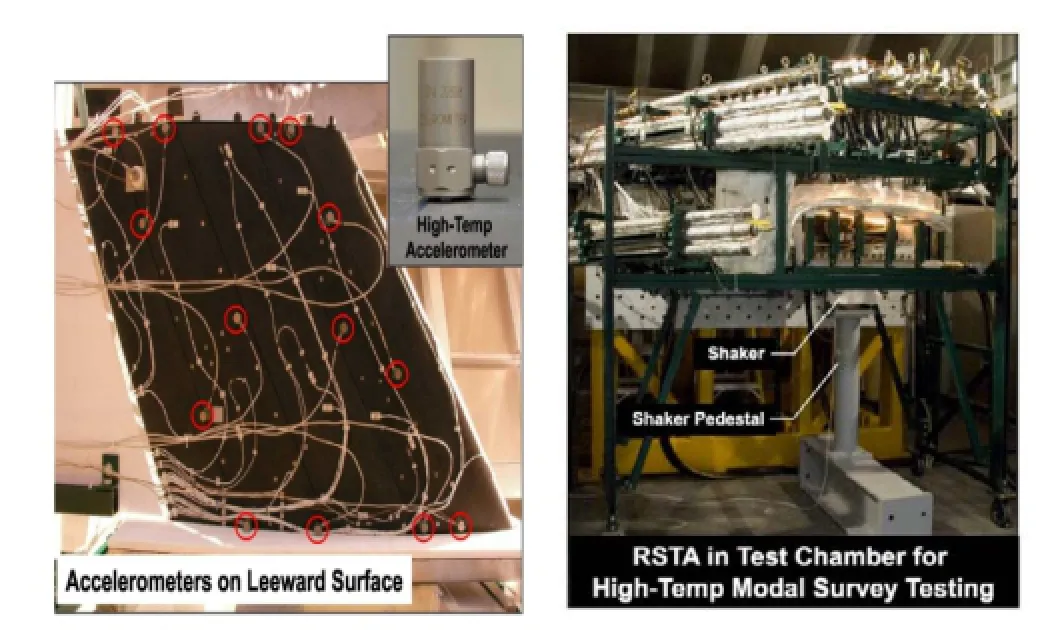

3)除热强度试验外,国外在热模态试验、热噪声试验方面也进行了大量的试验研究。美国X-15验证机飞行速度达到马赫数7,在飞行试验前期发生了垂尾颤振问题。NASP技术和 HTV,Hytech,Hyper-X等计划,大大促进了热模态试验、热环境动态测试技术的研究。NASA Dryden进行的X-37C/SiC方向舵热模态试验如图1所示。同时,NASP还推动了热噪声试验和热噪声疲劳寿命预示技术的发展。在美国空军(AFRL)资助下,Schneider等开展了金属壁板结构的热噪声疲劳试验。NASA 兰利、美国空军、德国IABG、麦道公司针对蒙皮结构、防热瓦、空天飞机、高超声速飞行器结构均开展了材料和结构热噪声复合环境疲劳失效试验并建成了多个热噪声试验室。例如,德国MBH试验室建设有针对热防护结构的热声行波装置、NASA WRIGHT Patterson AFB OH在高声强混响室基础上增加加热装置建成的热噪声混响试验室、NASA LANGLEY研究中心的热噪声疲劳试验装置——TAFA。在此基础上,建成的新热声疲劳试验装置总声压级提高到 175 dB,同时提高了高频试验能力。

4)热虚拟试验。国外已建设完善的试验数据库,并在试验前充分利用计算机仿真进行辅助试验

图1 NASA Dryden X-37 C/SiC方向舵热模态试验Fig.1 Thermal structure modal test of NASA Dryden X-37 C/SiC rudder

设计。美国圣地亚哥国家试验室研制了一套优化环境虚拟试验系统(VETO)。该系统用来支持振动试验设计和评估零部件系统能力,可以研究不同控制参数对试验的影响,评估夹具的影响,确定最优控制点和相应测量点的位置以及试验参数设计。美国NASA Dryden制定了新的结构热试验流程,强调试验前仿真预示的作用[6]。在完成试验装置设计后,进行试验条件分析,开展试验前预示,用于指导试验实施。试验后,进行试验数据与仿真计算的比对。俄罗斯在进行结构热试验的同时,进行分析计算,与试验结果进行实时比较,如出现大的差异自动中止试验,进行分析后找出原因再进行试验。

3 大型热综合环境的试验原理

前述飞行器特点,决定了大型热试验技术实施的影响因素十分复杂,需对飞行器结构热特性、实施技术难度、效益最大化、经济可承受性、风险控制等等进行综合考虑。同时,由于试验系统的复杂性,需要保证试验的低风险。因此,应遵循一定的原则并进行系统分析。

3.1 大型热环境试验原则

基于产品功能的简化试验原则。理论上,全要素模拟对飞行器的考核最为真实,但是试验方案的设计难度、系统搭建的复杂程度和试验成本都将大大增加,甚至不可实现。应围绕飞行器功能要求开展,确定飞行功能与地面试验状态的映射关系,与功能相关性不强的因素予以剪裁,不进行环境重现的全模拟,而是复现环境效应[10]。同时,尽量化繁为简进行单项功能单因素模拟试验,组合因素也尽量降低到最低限度,以避免过多因素对试验结果的影响。采用均匀设计等方法筛选出最小最合理的试验子集[9]。

1)经济性原则。高速飞行器目前已接近使用到现有材料的承受极限,设计余量不大。所用材料一般在加热后会产生特性变化,因此热试验通常是不可逆的。特别是大型试验,试件昂贵,应合理规划试验项目,尽量少做试验,且要保证试验项目的一次成功。因此应当提高虚拟试验水平,在试验前进行系统仿真,提高试验获取信息的准确率、数据量,降低失败风险。另外在试验方案设计阶段,就应当考虑试验系统全寿命周期的维护保养费用[3—4]。

2)安全性原则。应当首先考虑人员、产品和设备的安全性。由于大型试验的夹具、保护、加载、测量等与产品结构直接联结,并且要穿越高温区。加热部分存在高压电力并需要冷却,与其他部分也存在耦合。因此,应分析是否存在容易高温破坏的薄弱、热桥等环节。试验现场应具备良好的保护措施,并具有安全防范措施和紧急预案。

3)面向设计的试验原则。试验要为设计服务,试验设计应根据产品的设计目的展开,通常大型试验不仅仅要验证设计的某一个结果,而且要兼顾后续产品设计的改进和仿真分析的建模验模等潜在要求。应进行产品和试验系统仿真,对产品的相关特性模型、加载方式方法和测量技术作出更为全面的安排[9]。

3.2 大型热环境试验系统分析

大型试验系统是指飞行器、试验设备、夹具以及辅助系统构成的新系统,必然存在几者之间的协调匹配问题。由于信号、高温、力、电、液、气以及联合控制等因素,系统构成复杂,力热等耦合作用和大尺寸效应等因素使得系统存在诸多风险,任何一个环节出现问题都可能造成结构、设备的损坏。因此,应从三个纬度进行系统分析,提供真实的试验前仿真预示[10],目的是理清关系和耦合因素,寻找潜在的影响和危害,降低对产品和设备的损坏等风险,并确认是否符合上述设计原则,保证实施的正确性,重点保证其实施的安全性。

1)结构构成层次中的影响环节。按照试验系统连接构成对整体、部分与整体、部分与部分之间的相互影响进行分析,特别要分析安装连接、相互穿越、结构干涉等重要环节是否存在温度、力学等方面的有害因素和因传热影响出现的温度匹配和刚度匹配问题。

2)闭环控制回路中的影响环节。闭环控制回路中存在气液电信号等多个回路和环节,以及多个通道之间的协调。因此,应对不同闭环中的物质流(气、液等)、能量流(强电、压力、热)、信息流(控制信号、测量信号、通讯等)以及相应混合流的每个可能环节进行分析。

3)试验流程时间序列事件影响环节。试验存在准备、上台架、安装、连接、调试、预试验、正式试验、下架、撤场等环节,各环节之间存在顺序问题,每个环节也存在工艺过程时序。其中要考虑试验操作人员的影响,如果考虑时序不当,轻者可能造成效率的低下,重者造成试验无法持续,甚至失败。

4 大型热环境试验技术

热环境试验主要用于考核热防护结构承受气动加热高温能力、传热特性以及飞行器在高温作用一定时间内系统和内部设备能够保持工作的能力,考核结构的热匹配和刚度匹配性、耐热性、隔热性等[11]。因此,地面气动热环境模拟意义重大,但由于天地条件的差异,且无法完全模拟复现飞行状态,飞行器热物理参数难于精确计算的特点[12],地面热模拟需要对加热、温控等重大技术问题需要研究。

加热方式受到飞行器结构、材料以及设计验证要求的限制,主要包括辐射加热、对流加热和传导加热,另外还包括感应加热、电子束加热、激光等其他加热技术。电弧加热风洞、高温喷管等通过高温高速气流作用于结构表面,实现强迫对流换热;火箭橇等则直接利用速度气动加热,属于比较理想的热模拟方式。由于技术、资金等限制,对设计的验证更多采用辐射加热方式,加热元件主要包括石英灯、石墨加热器等。对于飞行器发动机进气道相关结构等部分存在内外流加热的情况,可采用电加热高温空气或高温燃气的加热技术。典型的传导加热方法是在试验件表面敷设电阻片通电加热,适用范围相对较少。由于使用目的以及飞行速度的不断提高,高速飞行器试验要求的温度越来越高、加热功率密度越来越大,美国为航天飞机和高超声速飞行器研制的石墨加热器最大加热能力达 5600 kW/m2。同时为挖掘石英灯的高温、长时间加能力,采用了模块化石英灯加热装置。目前国内在辐射加热技术在最高温度和最大热流密度等指标上均可达到相当水平。

由于飞行器外形和飞行姿态的影响,结构表面的气动加热温度不均匀,同时,由于地面热模拟方式的限制,加热效果与飞行器结构材料、产品功能目标等有很大关系。从理论上讲,试验划分的温区越精细,独立控制的通道越多,模拟品质越高,越接近实际温度分布,但需要采取隔挡装置消除温区间对流辐射干扰影响。目前已实现最多80路温区,各温区解耦消除相邻温区耦合影响,将多输入输出系统转化为多个单输入输出系统,进行独立控制并协调加载,控制精度达到 1%以内。对试验件表面热环境控制的方法通常有表面热流密度和温度两种方式[13],试验时因设计要求和输入条件差别,以及不同的结构系统热模型而具有不同的控制方式。最直接的方式是给定飞行工况,利用埃克特参考焓法或参考温度法计算热流密度,实测热流密度作为反馈进行闭环控制[12],也有直接给出热流的。这种方法的优点是与试验件材料无关,而且可以获得满意的效果。对飞行器结构有温度要求,且直接给定温度条件的,则需要考虑试验件材料、表面发射率、热传导等的影响,控制精度相对难度更大。为克服受温度传感器安装位置、热流分布、冷却措施等因素的影响,近年来还发展了采用热电耦测温与红外非接触式测温相结合的混合温度控制方法[13]。此外,为验证燃油系统温度变化特性和燃油降温能力,发展了全方程控制模拟气动热的试验方法[14]。不管采用哪种物理量进行控制,由于热流计等传感器材料与试验件不同,因此进行测定试验确定温度修正系数、测定热损失和传热模型等环节必不可少。

5 大型力热综合环境模拟技术

由于结构材料性能在高温作用下会发生较大变化,尽管多种因素同时作用于飞行器时会产生相互加剧或相互抵消的两种可能性[10],但气动加热产生的高温与力学载荷耦合会严重降低结构/产品的性能,且不是单一环境作用结果的简单叠加。由于地面综合模拟实施的技术难度很大,大型力热综合环境模拟试验主要以热与力学环境的两两组合试验为主,包括热强度试验、热振动试验、热噪声试验、热模态试验、热离心试验、热真空/低气压试验等[5]。

鉴于存在力热耦合效应,力热综合环境试验需要解决两个关键问题:边界模拟和协调加载问题。边界模拟主要考虑试验件与夹具连接安装的刚度匹配、强度匹配和热匹配问题。刚度不匹配会影响到应力分布变化与实际不符,强度不匹配会影响结构强度变化超出允许的范围内,热不匹配会影响传热过程并进一步影响到结构刚度和强度。协调加载问题需要处理好结构受力变形与热流的关系、结构之间的干涉,特别是由于结构热分布不同变形不同,加载装置、加热装置与试验件刚度不同变化导致的结构不匹配,造成载荷施加分布的变化。因此,试验前应进行深入的建模分析,为试验的高效和准确提供支持,也能更好地修正理论模型,并进一步得出更为准确的分析结果[15]。

5.1 热强度/刚度试验

热强度试验又称为静力热耦合试验或静-热联合试验,通过等效模拟飞行器结构气动热和静力载荷作用,用于研究结构热强度、热刚度,并获取温度分布、应力分布及变形特征[16]。由于飞行速度和姿态的不同,飞行器表面温度差异较大,采用的结构形式、隔热材料和隔热形式不同,相应的试验目的和方法会有所不同。除研究材料级物性参数外,还要重点研究工程结构的力学特性,并确认其隔热传热性能。低马赫数飞行器一般采用圆形截面金属外壳和内隔热层结构形式,温度一般在1000 ℃以下,主要考核金属结构的力学性能和内隔热层的传热特性。加热方式一般采用石英灯阵,力加载安装方式除进行热防护措施外,其余常温相差不大。高马赫飞行器,如马赫数为6时天线罩锥部瞬时热流密度达1.2 MW/m2,驻点温度可达1200 ℃[16],采用大尺寸平板特征结构及大面积 TPS外防热和内隔热结构。若考核主承力结构的力学性能,则需要对 TPS防热结构局部进行破坏,并通过加载装置与承力结构连接,重点应考虑局部 TPS影响、加载装置防热以及与承力结构的热/强度/刚度匹配问题。通常局部需要加强热防护,并对加载装置进行内冷却,防止加载结构产生较大的热变形。由于TPS结构直接承受气动力并传递给承力结构,如果考虑两种材料结构物性参数的不同,以及变形对气动外形等影响,则需要考虑并在 TPS结构直接进行分布载荷的施加。由于高温与载荷存在加热器承载能力和热功率兼容困难,工程上还需要进行大量的工作。一般采用柔性发热体上叠加水/气加压的分布式力载荷方式,并以多分区均匀载荷来逼近实际工况,但温度较低。多分区均布力载荷通过气囊式力加载器阵列实现,热载荷通过柔性传导式加热模块实现。总之,国内解决了加载工装的热防护问题和高温条件下的均布载荷施加问题,突破了1450 ℃热环境下的结构件(金属件和非金属TPS)静力加载技术。

5.2 热振动试验

热振动试验主要模拟飞行器飞行过程中的气动加热和振动复合环境,用以研究/考核飞行器热结构的动强度/刚度特性和安装位置上热、振动响应特性,并确保防热隔热结构、机械连接以及内部设备的热振动环境适应性。与常温振动试验相比,热振动试验要处理好振动试验设备、夹具等防热隔热,保证夹具等传力结构受传热影响后与产品/设备连接的热/刚度匹配,保证夹具安装等力传递特性不发生较大变化、加热量稳定和大型结构振动变形不与加热测量等装置发生干涉。热振环境模拟分别通过热环境和振动加载系统组合而成,配合一定的热、振动加载时序。以往大多为翼、舵、平板、锥等小型结构试验,可以达到较高温度和升温率,但功率较低,振动安装等处理比较简单。由于大型结构的尺寸效应影响,以及传热过程刚度变化等情况对飞行控制、设备环境适应性的影响,大型结构的热振动试验发展很快,而且试验的控制等技术考虑了热结构的解耦。目前国内已建成了系统级热振动试验系统,其中石英灯加热达到1300 ℃、石墨加热达到1650 ℃,最大加热热流为0.18 MW/m2,以及双台、多台的激振系统。具有加热温度高、可控温区多、激振推力大、测量通道多的特点,能够很好地满足型号系统级/部件级试验件的热振动试验需求。

5.3 热噪声试验

强噪声是伴随高速飞行的显著特征,对防热隔热材料与结构、薄壁结构以及内部元器件等影响很大。热噪声试验正是模拟气动热与强噪声的耦合作用下研究验证飞行器的性能。目前常温噪声试验有混响室和行波管两种方式,混响室声场均匀性较好,但声压级较低,用于设备试验的小型混响室可以达到 160 dB,而用于全飞行器试验的大型混响室可以达到约 150 dB。行波管则可以达到较高的声压级,但需要根据飞行器的结构外形和声压分布专门进行设计。实现热噪声试验要考虑噪声对加热系统的影响,如石英灯、冷却装置等是否能够承受噪声环境以及寿命降低等问题。国内目前已解决高声强噪声加载和高温环境下噪声测量技术,特别是高声压级行波管通过石英加热窗口的外加热方式解决了加热及其寿命等技术问题,建成的系统能达到165 dB,1200 ℃。

5.4 热模态试验

高速飞行过程中气动弹性、刚度分布特性、模态等结构特性随温度和时间的变化而变化,因此对飞行稳定性影响很大,热模态试验用于研究高温下结构模态参数及其随飞行过程的变化规律,是获取结构在高温下振动特性的主要方法,是高速飞行器设计建模分析和热振动试验的基础。由于结构特性对安装等边界更为敏感,热、结构边界的匹配特性以及自由模拟状态的很多装置的热防护影响需要排除。模态测量振动传感器、热流密度传感器及其连接线和边界、安全保护连接装置的质量和刚度直接影响试验结果的准确性,需通过相应措施和综合算法加以消除[17]。经过多年努力,国内通过采用大散热面激振杆、耐高温小型传感器以及激光测量的方式解决了高温激励和测量问题,对大型结构,发展了根据结构特点采用少量传感器多次测量并通过软件整合方式的模态参数获取方法,解决了传感器数量的高成本问题。在模态参数识别方面,给出了基于递推子空间方法的时变模态识别算法,并在工程中采用以稳态温度模态为基础的温变过程模态参数的识别方法。这些技术已用于高速飞行器的工程研制试验。目前国内已建完石英灯加热1300 ℃的大型结构模态试验系统,相应的分析系统具备时变结构热模态试验与分析方法,能够获取稳态热环境下结构模态频率、振型和阻尼比,温度瞬态变化过程中结构模态频率随温度的变化趋势[18—19]。

6 大型热环境试验中的测量技术

高温测量技术是进行热环境模拟试验和获取设计模型及参数的基础。近年来随我国高速飞行器的研究推动获得了较大的突破,包含了金属、非金属材料结构的应变、振动和高速气流的热流及压力脉动测量,主要解决传感器与试验件的热匹配和结构匹配问题、质量效应以及非接触式测量的热干扰问题[5,20]。

温度测量的关键是温度传感器,不仅要承受很大的温变范围和相应严酷的振动噪声环境,还要处理好传感器与被测结构表面材料差异的影响[5],同时固定安装技术也十分关键。目前国内采用特殊结构热防护陶瓷管设计加工技术,使热电偶正负极绝缘,并做到支撑固定作用。毛细陶瓷管件达到了较高的强度,发展了 C/C、C/SiC、超高温陶瓷和高温合金等特殊材料表面热电偶的安装固定技术,可以承受1200 ℃有氧热环境、1450 ℃石墨无氧热环境和30g的振动环境。此外,激光、红外等非接触式测量方式得到广泛应用,有获取试验件表面一个点的点测仪和大面积的热象仪等设备,对研究结构整体性能,进行建模验模等工作作用突出。非接触式测量受到试验安装结构的制约和高温气流蒸腾、湍流等干扰影响[22],主要采取智能对中控制、加热光谱分段避让和软件补偿等方式加以消除。目前选用加热元件低辐射能量光谱段作为测量波段可大大减少杂散辐射光对测量结果的影响。

热流密度测量常见的有热阻、薄膜、Gardon热流计等传感器,国内主要有中国科学技术大学的集总热容式瞬态辐射热流计、中国科学院力学研究所的高温壁面热流温度一体化传感器、航天702所的基于Gardon热流计的高温热流计。目前国内针对高量程、高响应、长时间工作的辐射热流测量需求,通过研究箔片厚度、直径等圆箔式热流计结构参数与热流量程输出特性关系和定量表征复杂条件传感器特性(灵敏度、量程、响应时间)变化,建立了复杂环境热流测试技术,及相应的高精度传感器和校准装置[21]。

应变测量一般采用高温应变片,以高温胶粘剂等粘接式固定,更高温度与结构材料有关,C/SiC、超高温陶瓷、高温合金等典型材料表面安装则采用热喷涂技术。目前国内相关测量已突破800 ℃热环境。相应光线测量传感器也不断推出。位移测量方面,接触式位移传感器进行隔热处理,与传统方法相似。由于非接触测量具有全场测量的优点,目前大量采用基于基准点标记的光学系统测量结构变形,通过数字图像处理获取试验件变形场,并可以通过计算进一步得到应变场,但受到标记物材料温度熔点的限制。此外,还有光谱共焦式点位移测量方法。

振动测量除较低温度的传统高温传感器或加冷却套的方法外,近年来760 ℃以上温度重点采用非接触式激光测量,通过多普勒原理测得结构的运动速度,后处理转化为振动加速度。目前已解决增强激光测点表面粗糙度或者喷涂耐高温涂层增强表面反射率等技术,并通过研究被测件表面特征、光热辐射以及热空气介质变化等影响,解决了高温试验中存在的噪声干扰和光路与结构的协调问题。

噪声测量技术比较大的进步是高温流场的压力脉动测量技术,有冷却水套法、光纤传声器法、等离子体传声器法和声波导管法等方法。目前,基于声波导管的高温噪声测量技术获得突破,该技术利用“无限”声波导管可以消除脉动压力终端反射避免声共振的特性,通过幅频特性标定和修正,实现了很好的防热效果、测量精度高、频率范围广、良好的耐久性和使用寿命,已用于1200 ℃高温环境测量[22]。

7 大型热虚拟试验技术

虚拟试验是理论建模与实物试验不断修正的产物,随试验数量的增多和理论认识的深入,精度会逐步提高,后期效益会逐步显现,可以显著减少试验数量,甚至替代一些典型结构试验。由于热力耦合以及复杂系统的大尺寸效应,热虚拟试验尤为重要。

研究产品在热力作用下的变化规律。飞行器热结构的气动热、动力学应是耦合的,并涉及到化学非平衡边界层传热、湍流模型和复杂结构传热模型,须进行热耦合整体建模的流场、热、结构一体化仿真分析[23]。由于结构热传导与辐射并存,要综合考虑气动热环境、内部结构热传导、冷却结构影响进行建模分析。因此,大型热试验要有针对性地加载/测量,重点开展飞行器结构的建模/验模工作,保证仿真分析的准确性。目前由于耦合建模机理认识深度不够,结构物性参数不准,还仅仅处于理论建模分析阶段。

此外,虚拟试验的另一个重大目的是进行试验系统分析和物理试验的预示,发现产品与加热、加力等试验设备构成的新系统不协调匹配问题,并改进设计[9]。由于目前的任何一种地面热试验都无法完全模拟气动加热过程,因此热试验前应进行大量分析工作,以充分理解试验系统高温传热机理,弥补实物试验的局限性,通过不断积累、补充,逐步从小型、局部发展到大型、全局和全过程分析。目前试验单位进行了大量的试验设备建模工作,对加热灯阵、安装和分区控制起到了很好的作用[5]。

8 结语

随着高速飞行器的发展,大型综合热环境试验技术存在很大的发展空间,发展方向与飞行器功能/性能提高、装填/功能密度增加、材料器件发展、结构轻量等因素相关,会有不同的试验技术和方法。包括更高温度和热流密度的加热技术与相应的非接触式测量技术,面向设计分析的精细化模拟试验建模验模技术,多场耦合热试验技术,特别是面向产品设计人员非物理测点可视化和面向试验人员的试验设计虚拟预示的大型力热虚拟试验技术。

[1] 张晓东, 方群, 欧乐峰, 等. 高速飞行器动力学建模与分析[J]. 计算机仿真, 2012, 29(10): 71—84. ZHANG Xiao-dong, FANG Qun, OU Yue-feng, et al. Air-Breathing Hypersonic Vehicle Modeling and Dynamic Analysis[J]. Computer Simulation, 2012, 29(10): 71—84.

[2] 张晓蕾, 于开平. 热环境下某飞行器振动特性分析与模型修正[J]. 噪声与振动控制, 2013, 33(5): 67—71. ZHANG Xiao-lei, YU Kai-ping. Vibration Characteristics Analysis and Model Modification of an Aircraft in Thermal Environment[J]. Noise and Vibration Control, 2013, 33(5): 67—71.

[3] 黄本城, 马有礼. 航天器空间环境试验技术[M]. 北京:国防工业出版社, 2002. HUANG Ben-cheng, MA You-li. Space Environment Test Technology of Spacecraft[M]. National Defense Industry Press, 2002.

[4] 赵保平, 张韬, 孙建亮, 等. 航天复杂产品研发中的环境适应性设计[J]. 强度与环境, 2013, 40(5): 1—9. ZHAO Bao-ping, ZHANG Tao, SUN Jian-liang, et al. Design of Environmental Worthiness for Aerospace Product System[J]. Structure & Environment Engineering, 2013, 40(5): 1—9.

[5] 王乐善, 王庆盛. 结构热试验技术的新发展[J]. 导弹与航天运载技术, 2000, 244(2): 7—13. WANG Le-shan, WANG Qing-sheng. The Recent Trends of Thermal-test Technique of Structure[J]. Missiles and Space Vehicles, 2000, 244(2): 7—13.

[6] 张伟, 张正平, 李海波, 等. 高超声速飞行器结构热试验技术进展[J]. 强度与环境, 2011, 38(1): 1—8. ZHANG Wei, ZHANG Zheng-ping, LI Hai-bo, et al. Progress on Thermal Test Technique of Hypersonic Vehicle Structures[J]. Structure & Environment Engineering, 2011, 38(1): 1—8.

[7] 程昊, 李海波, 靳荣华, 等. 高超声速飞行器结构热模态试验国外进展[J]. 强度与环境, 2012, 39(3): 52—59. CHENG Hao, LI Hai-bo, JIN Rong-hua, et al. The Review of the High Temperature Modal Test for the Hypersonic Vehicle[J]. Structure & Environment Engineering, 2012, 39(3): 52—59.

[8] 赵保平, 孙建亮, 庞勇. 航天产品环境适应性问题研究(I)[J]. 装备环境工程, 2011, 8(2): 51—57. ZHAO Bao-ping, SUN Jian-liang, PANG Yong. Research on Environmental Worthiness Problems of Aerospace Product(I)[J]. Equipment Environmental Engineering, 2011, 8(2): 51—57.

[9] 赵保平, 张韬. 系统级产品环境试验与评估若干问题探讨[J]. 装备环境工程, 2012, 9(6): 54—62. ZHAO Bao-ping, ZHANG Tao. On Environmental Test and Evaluation of System Grade Products[J]. Equipment Environmental Engineering, 2012, 9(6): 54—62.

[10] MIL-STD-810F, Environmental Engineering Considerations and Laboratory Test[S].

[11] 秦强, 任青梅, 王琦, 等. 气动压力对柔性热防护结构隔热性能的影响[J]. 宇航材料工艺, 2010, 40(5): 81—83. QIN Qiang, REN Qing-mei, WANG Qi, et al. Analysis of Influence of Aerodynamic Pressure on Properties of Flexible Thermal Protection Structure Insulation[J]. Aerospace Materials & Technology, 2010, 40(5): 81—83.

[12] 雷攀, 齐蓉, 董国创. 埃克特参考温度法的气动加热系统研究[J]. 计算机测量与控制, 2013, 21(1): 160—162. LEI Pan, QI Rong, DONG Guo-chuang. Eckert's Reference Temperature Aerodynamic Heating System Research[J]. Computer Measurement & Control, 2013, 21(1): 160—162.

[13] 何西波, 崔占中, 王智勇. 热试验中的混合温度控制法研究[J]. 强度与环境, 2009, 36(5): 43—46. HE Xi-bo, CUI Zhan-zhong, WANG Zhi-yong. Research of Compound Temperature Control in Thermal Test[J]. Structure & Environment Engineering, 2009, 36(5): 43—46.

[14] 林立军, 汪颖, 李春祥, 等. 超声速飞行器油箱全方程控制模拟气动加热试验研究[J]. 推进技术, 2014, 35 (12): 1623—1629. LIN Li-jun, WANG Ying, LI Chun-xiang, et al. Experimental Investigation on Supersonic Vehicle Fuel Tank Aerodynamic Heating Simulation Based on Full Equation Control[J]. Journal of Propulsion Technology, 2014, 35 (12): 1623—1629.

[15] 任青梅. 热/结构试验技术研究进展[J]. 飞航导弹, 2012(2): 91—96. REN Qing-mei. Recent Development of Thermal Environmental Test Technology[J]. Winged Missiles Journal,2012(2): 91—96.

[16] 阎满存, 余勇, 李家垒. 高超声速飞行器结构热力耦合试验与评估技术进展[J]. 飞航导弹, 2015(2): 84—87. YAN Man-cun, YU Yong, LI Jia-lei. Development of Thermal Mechanical Coupling Test and Evaluation Technology for Hypersonic Vehicle[J]. Winged Missiles Journal, 2015(2): 84—87.

[17] 王大鹏, 蔡骏文. 系统附加质量和附加刚度对模态试验结果的影响[J]. 飞航导弹, 2003(6): 45—47. WANG Da-peng, CAI Jun-wen. The Influence to Modal Test Caused by the Test System′s Additional Mass and Additional Stiffness[J]. Winged Missiles Journal, 2003(6): 45—47.

[18] 何辉. 导弹舵机/舵面系统模态试验方法研究[J]. 航空制造技术, 2014(12): 87—89. HE Hui. Research on Modal Test Method for Missile Servo/Rudder System[J]. Aeronautical Manufacturing Technology, 2014(12): 87—89.

[19] 庞世伟, 于开平, 邹经湘. 用于时变结构模态参数识别的投影估计递推子空间方法[J]. 工程力学, 2005, 22(5): 115—119. PANG Shi-wei, YU Kai-ping, ZOU Jing-xiang. A Projection Approximation Recursive Subspace Method for Identification of Modal Parameters of Time-varying Structures[J]. Engineering Mechanics, 2005, 22(5): 115—119.

[20] 赵保平, 孙建亮, 蔡骏文. 航天动力学环境的最新进展与技术展望[J]. 装备环境工程, 2015, 12(3): 8—14. ZHAO Bao-ping, SUN Jian-liang, CAI Jun-wen, et al. Recent Development and Prospect of Astrodynamic Environmental Technology[J]. Equipment Environmental Engineering, 2015, 12(3): 8—14.

[21] 孟松鹤, 丁小恒, 易法军, 等. 高超声速飞行器表面测热技术综述[J]. 航空学报, 2014, 35(37): 1759—1775. MENG Song-he, DING Xiao-heng, YI Fa-jun, et al. Overview of Heat Measurement Technology for Hypersonic Vehicle Surfaces[J]. Acta Aeronautica ET Astronautica Sinica, 2014, 35(7): 1759—1775.

[22] 王晓飞, 王刚, 沙云东. 试验环境下耐高温噪声测量技术概述[J]. 环境技术, 2014(8): 13—18. WANG Xiao-fei, WANG Gang, SHA Yun-dong. Summary of Acoustic Measurement Technology of High Temperature Resistance in the Test Environment[J]. Environmental Technology, 2014(8): 13—18.

[23] 邱春图, 陈振中. 高超声速飞行器热结构设计分析技术研究[J]. 飞机设计, 2012, 32(6): 6—14. QIU Chun-tu, CHEN Zhen-zhong. Study of Thermalstructure Design and Analysis for Hypersonic Vehicle[J]. Aircraft Design, 2012, 32(6): 6—14.

Recent Development and Prospect of Large Spacecraft Thermal Environmental Test Technology

ZHAO Bao-ping, YAN Chao, MENG Xiang-nan, LIU Peng, SUN Lei, LI Yuan, CAI Jun-wen, WANG Xiao-fei

(Beijing Mechanical-electronic Engineering Institute, Beijing 100074, China)

It summarizes recent achievement of thermal environmental test. It sums up work about thermal-mechanical composite testing for thermal environment, thermal modal and thermal vibration and measuring of relevant physical quantities. The shortcomings and future developments are pointed out. Through the different heating capacity and sensor affordability, based on modeling analysis, temperature segmented heating is adopted. The test and measurement technology has achieved remarkable results. Due to the complexity, heat transfer and thermal coupling, lots of researches are required for elaborate analysis and testing technology of thermal structure, especially the virtual testing technology based on test modeling and verification. The combination of theory and test and that of engineering development and research should be adhered to. The performance simulation and conformance test will be achieved by the continuous improvement.

spacecraft; thermal environment; thermal environmental test; thermal intensity test; thermal modal test; virtual test

2016-05-31;Revised:2016-06-14

10.7643/ issn.1672-9242.2016.05.001

TJ86

A

1672-9242(2016)05-0000-09

2016-05-31;

2016-06-14

赵保平(1962—),男,河北石家庄人,硕士,研究员,主要研究方向为产品环境工程、环境试验和可靠性试验技术。

Biography:ZHAO Bao-ping(1962—), Male, from Shijiazhuang, Hebei, Master, Researcher, Research focus: product environmental engineering, environmental test and reliability test.