基于侧碰抗撞性的AA7075 B柱轻量化设计*

2016-11-12庄蔚敏胡哲梁莉莉

庄蔚敏胡哲梁莉莉

(1.吉林大学 汽车仿真与控制国家重点实验室,长春 130025;2.泛亚汽车技术中心有限公司,上海 200120)

基于侧碰抗撞性的AA7075 B柱轻量化设计*

庄蔚敏1胡哲1梁莉莉2

(1.吉林大学 汽车仿真与控制国家重点实验室,长春 130025;2.泛亚汽车技术中心有限公司,上海 200120)

基于某车型的整体侧面碰撞有限元模型建立了车身侧面碰撞简化模型,并验证了二者的一致性。构建了AA7075 Johnson-Cook塑性阶段材料本构模型,将AA7075材料用于B柱内板和加强板,并与原模型进行了抗撞性对比分析。改进了加强板的结构,建立了近似模型并对其进行了厚度优化。结果表明,AA7075 B柱板件在有效降低侵入速度峰值和最大侵入位移的条件下质量减轻了60%,轻量化效果明显。

主题词:侧面碰撞B柱AA7075抗撞性轻量化

1 前言

随着汽车工业的发展,消费者和相关法规对汽车安全性的要求越来越高。同时,环境与能源危机的影响也对汽车轻量化提出了进一步的要求。如何在满足汽车安全性能的前提下实现汽车的轻量化设计,是汽车行业一直重点关注的问题[1]。

B柱作为汽车侧面碰撞中的主要受力吸能部件,可变形空间小,其侵入速度、侵入量以及侵入形态是影响乘员损伤的关键因素[2]。庞通等[3]对B柱等部件进行了结构、材料和厚度方面的优化,使其侵入量和侵入速度明显降低。谭耀武[1]等运用了拼焊板式B柱外板来改善B柱变形形态,利用多目标优化方法降低了B柱侵入速度和侵入量的同时使其质量减轻了18%。董庆战[4]等将泡沫铝材料填充到B柱中替代B柱加强板,使B柱侵入量和侵入速度均显著降低。

7075铝合金为目前我国使用的强度最高的铝合金之一[5],多用于航空航天领域,它具有超高的比强度和刚度[6],可以使B柱免于失稳性变形,改善侵入形态。7075铝合金温热冲压可成型性研究为其在车身上的应用提供了依据[7]。本文在车身侧面碰撞整车模型的基础上建立了车身侧面碰撞简化模型,将AA7075用于B柱内板和加强板件并与原模型进行了抗撞性对比分析,改进了B柱加强板结构并进行了轻量化优化设计。

2 车身侧碰有限元建模与验证

2.1整车模型的建立

建立某车型的整车有限元模型,采用中国新车评价程序(C-NCAP)侧面碰撞相关试验标准进行碰撞模拟,车身侧面碰撞整车模型如图1所示,并以前轴中点为原点,前轴中点指向后轴中点记为X轴正向,沿前轴从碰撞侧指向非碰撞侧记为Y轴正向。可变形移动壁障车速度为50 km/h,碰撞角度为90°[8]。本文仅考虑车身在碰撞中的结构变形,并未设置碰撞假人。分析整个碰撞过程中的能量变化可知,总能量基本不变,沙漏能最大值仅为2%,满足模型精度要求[9]。

整个碰撞过程持续150 ms,B柱内板上对应于头部处的侵入量变化如图2所示,其位置如图3所示。由图2可知:B柱在碰撞初期侵入量不断增加;之后移动壁障车与整车分离,B柱产生一定的回弹;整个过程中整车和移动壁障车并无二次接触,B柱侵入量保持不变。碰撞过程中,0~60 ms车身由于惯性作用几乎没有移动,可视为静止状态,该段时间内侵入量和侵入速度达到最大值,B柱优化研究中以0~60 ms的侵入量和侵入速度为基准。

2.2简化模型的建立

从整车上选取碰撞侧所有结构作为侧面碰撞简化模型,如图4所示。在简化模型上划分主要受力部位,如图5所示。在整车模型的计算结果中提取出相应受力部位的速度-时间曲线输入简化模型中作为边界条件。

2.3模型一致性验证

B柱为侧面碰撞主要吸能部件之一,因此选用B柱上对应于头部、胸部和盆骨位置的点的位移以及侵入速度作为检验模型一致性的依据[10],如图3所示。

整车模型与简化模型在3个位置点处的Y方向位移以及侵入速度对比分别如图6、图7所示。

壁障车与车身发生侧碰之后继续横向移动,Y方向位移持续增大。考虑到前60 ms内车身可视为静止,B柱Y向运动速度可近似看作侵入速度。由图6和图7可以看出,整车模型和简化模型在B柱上3个位置点处的位移变化一致性较好,侵入速度基本吻合。故可以采用简化模型代替整车模型进行优化流程中的试验设计。

3 B柱结构侧碰分析

3.1材料模型建立

碰撞模型中B柱内板及加强板原有材料为宝钢生产的牌号为SAPH400RS的酸洗热轧钢板,其材料参数由材料拉伸试验获得[11]。

采用Johnson-Cook塑性阶段本构方程进行碰撞仿真计算[12],其表达式为:

式中,A为屈服应力;B为应变幂指前系数;n为应变硬化指数;C为应变率效应系数;A、B、n、C、m为材料常数;σ为等效应力;ε为等效塑性应变;为等效塑性应变率;为参考应变率,根据准静态拉伸试验数据取为0.001 s-1;T*为无量纲温度参数,室温条件下取为0。

通过材料拉伸试验[13]确定AA7075材料本构方程参数如式(2)、式(3)所示。

3.2B柱结构侧碰分析

B柱内板及加强板如图8所示,SAPH400RS内板及加强板总质量为8.08 kg。应用AA7075材料并将新模型与原模型进行抗撞性对比分析。铝合金板件之间的连接可以通过铆接加点焊来实现[14],铝合金和普通钢板之间则可以通过自冲铆接的方式连接[15~16],都能获得良好的连接性能。

根据B柱侵入速度以及侵入量与变形形态要求来判断侧围抗撞性能的优劣,B柱内板上对应于头部和胸部的最大侵入速度应不超过8 m/s[17],对应于盆骨处的最大侵入速度应不超过9 m/s。同时参照美国公路安全保险协会(Insurance Institute for Highway Safety,IIHS)对于轿车侧面碰撞B柱侵入量优劣的判断标准检验B柱侵入量及变形形态。

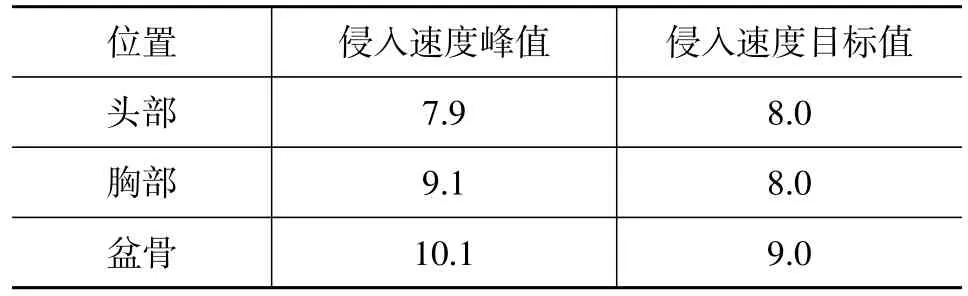

分析AA7075和SAPH400RS B柱内板及加强板的侧面碰撞整车模型,得到B柱内板上对应于头部、胸部、盆骨处的侵入速度如图9所示,0~60 ms内侵入速度峰值与目标值对比如表1所示,B柱侵入量与侵入形态及IIHS标准如图10所示。

表1 B柱内板0~60 ms侵入速度峰值与目标值 m/s

碰撞过程结束后B柱侵入形态与座椅中心线的距离决定了B柱抗撞性的好坏。由图10可知,AA7075B柱在碰撞过程结束后距离座椅中心线超过125 mm,处于“优秀”范围内,其侵入形态符合IIHS标准要求。由图9和表1可知,采用与原材料相同厚度的AA7075板件对于B柱侵入速度的降低并不明显,B柱内板上对应于头部部位的侵入速度符合要求,而对应于胸部和盆骨处的侵入速度峰值仍然过大,在侧面碰撞过程中胸部和盆骨有受到较大损伤的风险,需要进行优化。

4 AA7075 B柱优化设计

针对B柱上对应于胸部和盆骨处侵入速度过大和加强板件结构复杂的问题,优化B柱加强板结构,如图11所示,将4块加强板结构改进为一块加强板。采用改进之后的B柱加强板,对AA7075 B柱进行厚度优化。

4.1B柱优化设计模型

B柱优化设计以B柱板件质量最小为优化目标,以B柱内板的厚度t1和B柱加强板厚度t2为设计变量,以B柱内板上分别对应于胸部和盆骨处的侵入速度v1、v2为约束条件。t1、t2的原始值分别为0.99 mm和2.12 mm,根据车身钢板通用厚度,选择t1的范围为0.8~2.0 mm,t2的范围为2.0~3.5 mm。而v1、v2的上限值分别为8 m/s和9 m/s。最终建立的优化模型为:

式中,m为B柱板件质量。

4.2试验设计

试验设计选用拉丁超立方采样方法,根据所设变量的取值范围,共得到8组试验方案。各设计方案及运用LS-DYNA计算所得的v1、v2以及m如表2所示。

表2 试验设计结果

4.3近似模型构建

为了获得表示设计变量和目标量之间关系的数学模型,用近似模型替代有限元模型进行分析计算,能有效降低资源的消耗。本文基于最小二乘法构建典型的2阶近似模型:

式中,f(x)为目标量;β0、βi、βij为未知参数,一起构成列向量 β;βij为n维变量x的第i个分量;yj为m维变量y的第j个分量。

本次分析使用1阶响应面模型对B柱内板及加强板质量之和创建近似模型,使用二次多项式模型来近似表示v1、v2与m之间的关系。得到近似模型:

近似模型的精确程度由模型诊断功能中的确定系数R2和调整确定系数R2adj来评估。R2和R2adj的取值越接近1则近似模型精确度越高。模型诊断中的R2和R2adj如表3所示。由表3可知,该近似模型精度较高,可以代替简化模型进行优化运算。

4.4优化结果分析

使用自适应响应面法,得到B柱内板及加强板厚度优化结果如表4所示。

表3 近似模型的R2和R2adj结果

表4 板厚优化结果 mm

将优化结果带入到整车模型中,重新进行模拟分析。得到B柱内板上对应于头部、胸部和盆骨处的侵入速度和侵入量如图12所示。

由图12可知,优化后0~60 ms内侵入速度峰值明显降低,头部和胸部处B柱侵入速度峰值小于8.0 m/s,盆骨处B柱侵入速度峰值小于9.0 m/s。由图13可知,优化后头部、胸部和盆骨处的侵入量分别降低到192 mm、200 mm和207 mm。优化后B柱板件总质量从8.08 kg降低到2.92 kg,轻量化效果较好。

5 结束语

将B柱内板及加强板材料从SAPH400RS替换为AA7075,其侵入形态在IIHS标准得到“优秀”评价,但侵入速度峰值仍然过大。

经过加强板结构改进和厚度优化,B柱上检测点处在碰撞模拟中的侵入速度峰值和最大侵入量明显降低,满足安全性能要求。包括内板和加强板在内的B柱板件总质量减轻约60%,轻量化效果明显。

1谭耀武,杨济匡,王四文.轿车B柱耐撞性与轻量化优化设计研究.中国机械工程,2010(23):2887~2892.

2张学荣,苏清祖.侧面碰撞乘员损伤影响因素分析.汽车工程,2008,30(2):146~150.

3庞通,邓国红,杨鄂川,等.某乘用车侧面碰撞性能分析及结构优化.重庆理工大学学报:自然科学版,2013,27(12):22~28.

4董庆战,杨济匡.泡沫铝填充在轿车B柱中的侧面耐撞性研究.计算机仿真,2014,31(11):150~154.

5张利,刘雪峰.汽车用高强铝合金材料研究.重庆工学院学报,2000(1):34~39.

6王智文,孙希庆,项生田,等.铝合金前保险杠横梁的应用研究.汽车工程,2015,37(3):366~369.

7庄蔚敏,曹德闯,叶辉.基于连续介质损伤力学预测7075铝合金热冲压成形极限图.吉林大学学报:工学版,2014,44(2):409~414.

8中国汽车技术研究中心.C-NCAP管理规则,2006.

9陈海树,赖征海,邸建卫.LS-DYNA在汽车碰撞模拟过程中的应用.沈阳大学学报:自然科学版,2006,18(4):10~ 12.

10赵敏,钟志华,王国春,等.基于正交试验设计的微型轿车侧撞安全性研究.汽车工程,2010,32(5):409~412.

11王春燕.激光拼焊板制轿车整体侧围内板成形关键技术的研究:[学位论文].长春:吉林大学,2008.

12Pothnis J R,Perla Y,Arya H,et al.High strain rate tensile behavior of aluminum alloy 7075 T651 and IS 2062 mild steel.Journal of Engineering Materials and Technology,2011,133(2):1~9.

13谢灿军,童明波,刘富,等.7075-T6铝合金动态力学试验及本构模型研究.振动与冲击,2014(18):110~114.

14罗宇璨,陆云鹏,罗震,等.7075铝合金薄板点焊新工艺方法的研究.制造业自动化,2013(11):129~131.

15Abe Y,Kato T,Mori K.Joinability of aluminium alloy and mild steel sheets by self piercing rivet.Journal of Materials Processing Technology,2006,177(1~3):417~421.

16Franco G D,Fratini L,Pasta A,et al.On the self-piercing riveting of aluminium blanks and carbon fibre composite panels.International Journal of Material Forming,2010,3(1):1035~1038.

17张学荣,苏清祖.侧面碰撞乘员损伤影响因素分析.汽车工程,2008,30(2):146~150.

(责任编辑斛畔)

修改稿收到日期为2016年5月25日。

Lightweight Design of AA7075 B-Pillar Based on Side Impact Crashworthiness

Zhuang Weimin1,Hu Zhe1,Liang Lili2

(1.State Key Laboratory of Automotive Simulation and Control,Jilin University,Changchun 130025;2.Pan Asia Technical Automotive Center Co.,Ltd.,Shanghai 200120)

A simplified side impact model was established based on the entire side collision FE model of a vehicle model,and consistency of these two models was verified.AA7075 Johnson-cook plastic constitutive model was built,and material AA7075 was used on inner panel and stiffening plate of B pillar,and its crashworthiness was compared with the original model for analysis.The structure of the stiffening plate was improved,and an approximation model was constructed and its thickness was optimized.The results showed that AA7075 B pillar could effectively reduce the maximum intrusion speed and displacement whereas decreases the mass by 60%,which showed an obvious lightweight effect.

Side impact,B pillar,Aluminum alloy 7075,Crashworthiness,Lightweight

U463.82

A

1000-3703(2016)10-0001-06

国家自然科学基金项目(51075178)。