乘用车悬架系统极限载荷虚拟台架试验方法研究与应用

2016-11-12程稳正杨丽丽穆晓平曹正林鲁慧

程稳正 杨丽丽 穆晓平 曹正林 鲁慧

(中国第一汽车股份有限公司技术中心 汽车振动噪声与安全控制综合技术国家重点实验室,长春 130011)

乘用车悬架系统极限载荷虚拟台架试验方法研究与应用

程稳正杨丽丽穆晓平曹正林鲁慧

(中国第一汽车股份有限公司技术中心 汽车振动噪声与安全控制综合技术国家重点实验室,长春 130011)

为降低悬架系统极限载荷强度台架试验的成本和缩短试验周期,以A轿车前悬架系统为对象,研究了乘用车悬架系统虚拟试验方法,仿真结果与试验结果吻合良好,验证了虚拟台架试验方法的有效性。运用该方法完成B轿车全新悬架结构的设计并一次性通过了台架试验,表明所建立的虚拟试验方法可准确预测悬架系统极限载荷条件下的性能。

主题词:悬架系统虚拟试验非线性极限载荷乘用车

1 前言

极限载荷作用下悬架强度台架试验主要有零部件级试验和悬架系统级试验。零部件级试验操作简单、成本低、结构改进验证快,缺点是不能考查零部件的强度匹配关系,潜在后果是误用情况下结构失效链不可控,易导致结构失效未发生在易更换的零部件,产生很高的维修成本[1];系统级试验可综合考查悬架系统在极限载荷作用下的行为,试验结果对车型开发更具指导意义,缺点是试验成本高、周期长,尤其是出现强度不足,结构需反复改进时。

悬架系统极限载荷强度仿真可克服悬架系统级台架试验的缺点,其主要难点为:仿真工况的定义应体现误用试验的危险点;非线性因素的处理,如材料非线性、刚度非线性等;如何根据载荷位移曲线确定系统的屈服载荷。

本文研究了悬架系统强度仿真建模与评价方法,完成A轿车前悬架系统试验仿真,通过与试验对比,建立了极限载荷虚拟台架试验方法,运用该方法完成B轿车全新麦弗逊悬架结构设计并一次性通过台架试验验证。本文建立的方法,在车型开发无样件条件下可准确评价设计方案的性能,指导结构优化设计,在台架试验结果不满足目标要求时可有效指导结构改进,避免反复试验验证。

2 仿真方法研究

2.1仿真工况定义

典型的麦弗逊式前悬架系统如图1所示,车辆行驶时,垂向载荷由转向节、滑柱传递至车身,纵向载荷由转向节传递至滑柱和下控制臂。由于滑柱上固定点与轮心的距离远大于下控制臂球头与轮心的距离,下控制臂承担的纵向载荷远大于滑柱,因此垂向载荷和纵向载荷传递路径耦合度小,可分别单独考查垂向载荷和纵向载荷的作用而不必考查复合载荷情况。以往车型误用试验测试结果表明,当车辆通过凹坑或台阶时,垂向轴头力和纵向轴头力均远大于侧向轴头力,垂向和纵向载荷是关注重点。A轿车的前悬架分别进行了垂向大负荷和轮心向后大负荷试验。垂向大负荷试验中转向节和滑柱未出现任何变形问题;轮心向后大负荷试验中副车架出现较大形变,下控制臂出现较小形变,转向节未出现形变。试验结果表明,轮心向后大负荷是麦弗逊式悬架的薄弱工况,是仿真分析的重点研究工况。

2.2材料非线性

在极限载荷作用下,系统结构零件发生屈服,因此仿真模型必须考虑材料非线性。材料的应力应变曲线来自材料拉伸试验,对于缺少试验数据的材料,其真实应力应变曲线可参考商用软件FEMFAT中的FKM方法构造,该软件中计算方法为:

式中,k为形变强化系数;n为形变强化指数;σ为应力;ε为应变。

k、n根据材质类型和拉伸极限σb按表1的方法确定,本文用到的应力应变曲线见图2。

表1 材料性能系数

2.3刚度非线性

为了提高计算求解速度,需要对橡胶衬套的刚度非线性进行线性等效处理。某典型橡胶衬套连接点刚度曲线如图3所示,载荷较小时为线性状态,载荷加载至一定值时到达非线性,继续施加载荷则橡胶处于径向不可压缩或轴向达到限位状态,此时橡胶衬套连接点的刚度取决于结构的刚度,可以使用较大的刚度值代替原橡胶衬套刚度。

2.4仿真结果评价

图4为麦弗逊式悬架系统承载能力仿真分析的载荷位移曲线示意图,曲线中A、B、C点对应的载荷分别为FA、FB和FC。以载荷位移曲线开始偏离线性阶段的载荷FA作为系统的屈服载荷,小于台架试验表现出来的屈服载荷,偏差在30%以上。造成偏差的原因主要有:率先出现塑性应变的位置往往存在应力集中,局部屈服不影响系统继续承载;系统中的零件由多种材质构成,各材质应力应变曲线特征不同;仿真结果的载荷位移曲线是逐步变化的,偏离线性阶段的点本身很难确定。

文献[2]提出,材料试件拉伸试验时,一般规定曲线上某点处切线斜率相对于直线部分斜率的改变量来确定比例极限。本文将整个前悬架系统视为一个试件,指定一个斜率改变值来确定系统屈服点,当斜率改变量达到指定值时,对应的载荷定义为系统的屈服载荷,计算方法为:

式中,θA、θB分别为A点和B点切线与横坐标轴的夹角,a为指定的斜率改变量。

显然,C点为载荷位移曲线的最高点,表明系统所能抵抗的最大载荷,C点对应的载荷即为系统能承受的极限载荷。

仿真结果评价方法的有效性通过仿真分析与试验的比较进行验证。

3 台架试验

图5所示为A轿车的轮心向后大负荷承载能力试验装置,滑柱采用实际结构,通过导轨装置防止垂向跳动,转向拉杆采用加强的夹具代替,副车架与车身安装点及滑柱上固定点均与夹具固定。

图6为左侧轮心向后大负荷台架试验的载荷位移曲线。第1次加载考查系统在规定载荷作用下的性能,第2次加载考查系统在极限载荷作用下的性能,试验在同一悬架系统进行。图6中,将曲线明显偏离线性阶段对应的载荷认定为系统屈服载荷,其中相对载荷为试验载荷与目标载荷的比值。继续施加载荷到一定阶段后,系统丧失抵抗能力,即位移持续增加而载荷基本不变,认为此时对应的载荷为系统的承载极限。

4 承载能力仿真

4.1仿真模型的建立

转向节为实体零件,其强度远大于板材冲焊的下控制臂和副车架,台架试验未出现任何变形问题,因此计算模型中转向节采用直径较大的梁单元简化。转向拉杆采用二力杆单元简化,滑柱、转向机等均采用直径较大的梁单元简化,下控制臂和副车架均采用实际结构。橡胶衬套采用集成弹簧单元代替,赋予刚度值。仿真模型见图7。

4.2载荷及边界条件

载荷及边界条件根据台架试验方法确定,副车架与车身安装点刚性约束,滑柱上固定点约束平动自由度。轮心施加向后载荷,以1 kN为间隔逐渐累加。求解轮心向后大负荷的承载能力,记录轮心的载荷位移曲线,观察塑性应变分布及结构变形。由于前副车架左、右不对称,对两侧分别进行了仿真。

5 仿真结果与试验结果比较

5.1承载能力比较

图8为仿真相对载荷(仿真载荷与目标载荷的比值)与加载点位移曲线,按2.4节的方法确定系统的屈服载荷与极限载荷,仿真结果与试验结果见表2,其中相对屈服载荷为屈服载荷与目标屈服载荷的比值,相对极限载荷为极限载荷与目标极限载荷的比值,仿真结果与试验结果偏差见表3。由表3可以看出,承载能力仿真结果精度达到90%左右,表明2.4节提到的仿真结果评价方法可用于预测系统的承载能力。

表2 仿真与试验结果

表3 仿真与试验结果相对偏差 %

5.2载荷位移曲线比较

台架试验载荷位移曲线与仿真载荷位移曲线有较大差别。台架试验加载曲线从非线性到线性再到非线性,状态始终在变化。图6中,从加载开始到相对载荷约为0.3阶段的变形主要为橡胶衬套变形和悬架系统达到稳定状态的刚性位移,此时加载装置(作动器)位移约为26 mm。试验加载曲线包含了非结构件变形造成的位移,因此仿真分析与台架试验加载曲线的比较重点是载荷,位移不具备比较意义。将图6试验加载曲线以(26 mm,0.3)为起始状态并且将仿真曲线沿横坐标轴平移处理,得到的比较曲线如图9所示。另外,台架试验中,加载到悬架系统承载能力极限后出现系统失稳破坏,其载荷位移曲线形状存在偶然性,每次试验结果相差很大,本文以失稳前的试验数据进行比较。

由图9可以看出,仿真分析与台架试验曲线形状类似,但线性阶段的斜率不同,这表明仿真模型的刚度大于台架试验系统的刚度,这主要是系统模型简化造成的,如滑柱、转向节、转向拉杆、橡胶衬套等的仿真模型采用线性材料的梁单元或二力杆单元,橡胶衬套使用刚度单元,都会造成仿真模型线性阶段刚度大于实际悬架系统。仿真模型之所以将这些零件刚度定义较大或者不考虑其非线性,一方面是为了提高求解效率,另一方面是为了寻找决定系统承载能力的关键原因,从图9及表2的结果看,即使仿真模型中这些零件的刚度与实际零件有差别,但承载能力仿真结果与试验相差不大,表明下控制臂和副车架的强度是决定轮心向后大负荷的关键,这也验证了2.1节的结论。从图9中还可以看到,2次加载中,屈服载荷相差较大,表明系统存在一定的硬化现象,以第1次加载曲线的屈服载荷为准。

5.3失效模式比较

图10为结构变形的比较,图中左侧为台架试验加载到极限位置并卸载后的变形情况,右侧为结构能承受最大载荷时仿真结果。图11为仿真结果副车架的塑性应变分布。

台架试验在副车架前点靠近下控制臂安装位置的上边缘(A位置)发生严重的屈服,翻边出现弯曲,仿真分析结果在该处(A′位置)也有较大变形,变形的方向和形状与试验结果类似,A′位置的塑性应变达到10%左右,如图11所示。台架试验副车架与下控制臂后安装点处(B位置)出现褶皱,这是瞬间失稳坍塌过程;仿真结果在该处(B′位置)也存在变形,但没有出现褶皱,从塑性应变分布区域看,B′位置存在大面积的3%~6%塑性应变区域,仿真结果显示,A′位置先于B′位置屈服且塑性应变大于B′位置,但当B′位置塑性应变增加到一定值后,仿真模型开始出现收敛困难,这表明B′位置出现大面积的屈服才是导致系统不能承载的原因,同时验证了台架试验失效模式。

6 方法应用

6.1初始结构分析

将分析方法应用到B轿车全新麦弗逊式前悬架的开发,表4为初始结构仿真载荷相对B轿车目标载荷的比值。结构相对屈服载荷仅为0.58,相对极限载荷仅为0.70,承载能力远达不到设计要求,结构需要改进设计。根据塑性应变分布,确定副车架强度弱是系统承载能力不足的主要原因,副车架的下控制臂后安装点位置是结构改进的主要位置。

表4 初始结构仿真结果

6.2结构改进分析

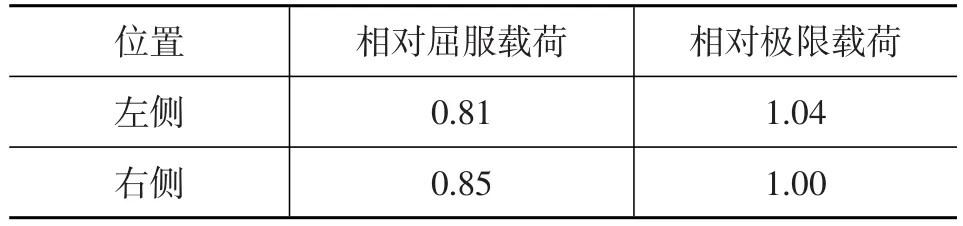

图12为副车架的改进过程,经过多次改进分析得到最终结构。表5为最终结构相对承载能力仿真结果,仿真分析判定合格,以该结构进行试制和验证,表6为台架试验验证结果,从表5、表6的比较看,承载能力预测精度达到90%以上,再次验证了仿真方法的有效性。最终的改进结构承载能力满足台架试验目标要求,一次性通过了台架试验。

表5 改进结构仿真结果

表6 改进结构试验结果

仿真载荷与台架试验载荷仍有一定误差,原因主要有:

a.从台架试验加载曲线可以看出,轮心运动20~ 30 mm之后才开始表现出线性,此时系统的姿态与初始状态已经有所区别,而仿真模型从初始状态即表现为线性,姿态的区别对于结构面临失稳状态的预测存在较大影响;

b.部分材料的真实应力应变曲线基于经验公式获取,与实际材料性能存在差别;

c.部分零件进行了简化,刚度与实际零件存在差别,而本文确定系统屈服载荷的方法基于斜率改变量,势必造成载荷预测的误差。

7 结束语

本文建立了麦弗逊式前悬架系统承载能力虚拟试验模型,进行了大负荷试验的仿真分析,同试验结果进行了比较,并应用到新车型的开发,结果表明:

a.仿真分析与台架试验的对比表明,通过监测加载曲线斜率改变量达到目标值的方法预测系统屈服载荷是有效的;

b.承载能力分析结果精度达到90%,通过仿真分析可以预测系统的承载能力;

c.仿真模型的变形及屈服位置与试验结果吻合良好,表明仿真模型能有效预测系统的失效模式;

d.在产品开发早期进行悬架系统承载能力仿真,有利于提高车辆在误用情况下的可靠性。

1Hauke M.Simulation of full vehicle misuse behavior.SAE papers 2004-01-0192.

2孙茂才.金属力学性能.哈尔滨:哈尔滨工业大学出版社,2005.

(责任编辑斛畔)

修改稿收到日期为2016年4月12日。

Virtual Test Method Research and Application of Passenger Car Suspension System on Limit Load

Cheng Wenzheng,Yang Lili,Mu Xiaoping,Cao Zhenglin,Lu Hui

(China FAW Co.,Ltd.R&D Center,State Key Laboratory of Comprehensive Technology on Automobile Vibration and Noise&Safety Control,Changchun 130011)

In order to reduce the cost and test cycle of suspension system strength test at limit load,front suspension system of an A-class passenger car was taken as a research object,the virtual test method was studied,the simulation result was identical with test results,proving effectiveness of the virtual bench test method.Then,a new suspension structure design of a B-class car was completed with this virtual test method,and one-time passed the bench test,indicating that the established virtual test method can accurately predict performance of the suspension system at limit load test.

Suspension system,Virtual test,Nonlinear,Limit load,Passenger car

U467

A

1000-3703(2016)10-0031-05