临近桥墩地铁竖井爆破控制技术

2016-11-11贾晓旭赵玉成

贾晓旭,赵玉成

(石家庄铁道大学 土木工程学院,石家庄 050043)

临近桥墩地铁竖井爆破控制技术

贾晓旭,赵玉成

(石家庄铁道大学 土木工程学院,石家庄050043)

以广州市轨道交通十三号线首期工程(鱼珠至象颈岭段)施工五标夏园站~南岗站区间临时竖井工程为背景,进行了以竖井到最近建筑物最小距离为安全控制距离的爆破控制设计。主要从爆破参数、布孔方式、装药结构、填塞方式、起爆方式和起爆网络等方面进行爆破减震设计,同时对最近立交桥钻孔灌注桩基础进行注浆加固,减小基础所受震动影响。设置爆破安全防护系统,防止爆破飞石对周边建筑物和车辆行人造成伤害。施工期间监测立交桥桥墩振速,均控制在允许振速范围内,表明此爆破减震设计以及采取的减震技术措施满足设计和工程实际要求,为类似爆破施工控制技术提供了可以借鉴的依据。

竖井;爆破;减震;控制

0 引 言

在我国地下为岩石地层的城市中修建地铁,盾构法已不能顺利施工,需要采用爆破法进行开挖。爆破法具有经济、方便、快捷的特点,但是爆破不可避免会对周边地层和建筑物造成一定程度的破坏,从而影响工程安全[1]。同时地铁一般建在闹市区,如何安全有效控制爆破对临近建筑物影响成为地铁爆破施工的关键问题。

1 工程概况及地质条件

1.1工程概况

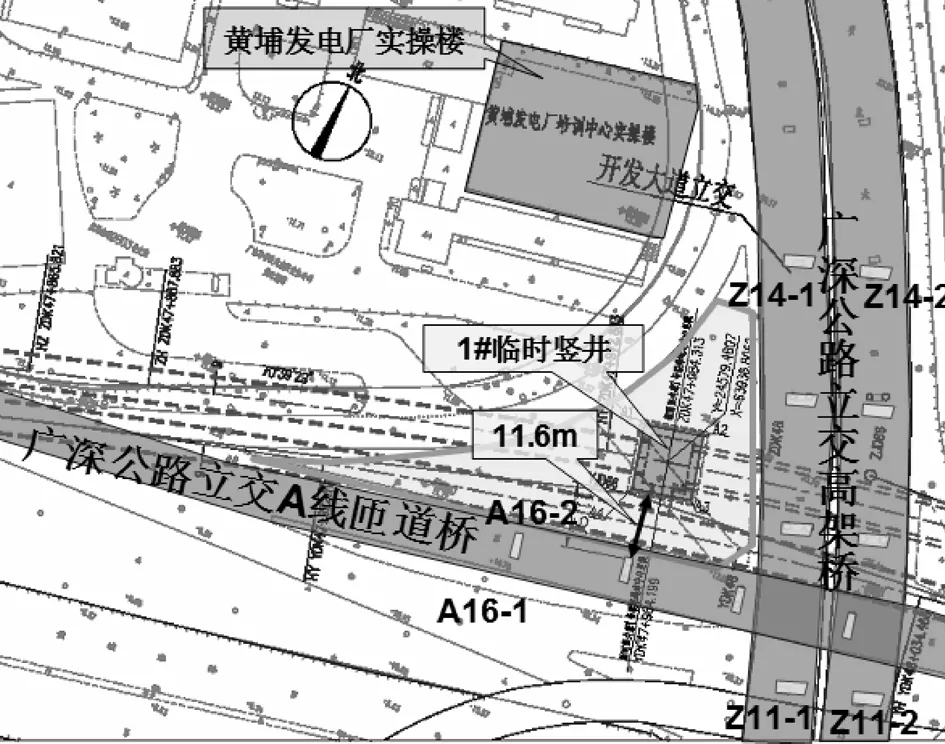

本工程为广州市轨道交通十三号线首期工程(鱼珠至象颈岭段)施工五标夏园站~南岗站区间临时竖井工程,区间西南起于夏园站,东至南岗站,线路大体上沿黄浦东路敷设。黄埔东路现状为双向6车道,交通繁忙。区间右线起止里程为YDK47+703.886~YDK50+197.603,全长2493.177 m;左线起止里程为ZDK47+703.870~ZDK50+147.154,全长2443.284 m。其中ZDK47+988.313~48+250、ZDK48+450~49+022.046、YDK48+395.5~48+887.674段隧道穿越中、微风化花岗岩层,采用矿山法开挖盾构空推拼装管片施工。临时竖井位于黄浦区开发大道立交旁绿地,左线隧道正上方,竖井中心里程为ZDK47+985.624。

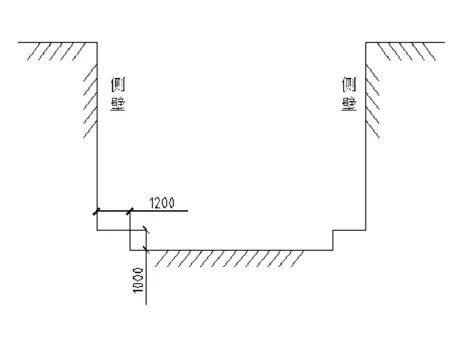

竖井采用明挖法施工,开挖深度22.14 m(上部钻孔桩段基坑开挖深度为10.9 m,下部喷锚构筑段基坑开挖深度为11.24 m),长度为12 m,宽度为11 m。基坑安全等级为一级,结构重要性系数为1.1。临时竖井不设二衬结构,矿山法隧道施工完成后即进行回填。临时竖井东侧和南侧有广深公路立交及其匝道桥,最近距竖井11.6 m。周边主要建筑物示意图如图1所示。

图1 临时竖井周边主要建筑物示意图

1.2地质条件

竖井范围内,上覆人工填土层,下伏红层全风化带、混合花岗岩全风化带、红层强风化带、混合花岗岩强风化带、红层中风化带、混合花岗岩中风化带和混合花岗岩微风化带。红层全风化带岩性以含砾砂岩为主,平均厚度1.56 m。混合花岗岩全风化带呈褐黄色,岩石风化剧烈,平均厚度2.12 m。红层强风化带以含砾砂岩为主。紫红色,岩石风化强烈,平均厚度4.5 m。混合花岗岩强风化带呈褐黄色,岩石风化强烈,节理裂隙发育,平均厚度4.22 m。红层中风化带以含砾砂岩为主。呈紫红色,砂粒结构,中厚层状构造,泥铁质胶结,岩体的完整性较差,属软质岩,岩体基本质量等级为V级,平均厚度5.01 m。混合花岗岩中风化带灰色,花岗变余结构,眼球状、块状构造,岩体较破碎,属软质岩,岩体基本质量等级为IV~V级,平均厚度7.94 m。混合花岗岩微风化带以混合花岗岩为主,呈灰白色、青灰色,整体的完整性较好,属硬质岩。岩体基本质量等级为Ⅱ级,平均厚度8.93 m。

2 竖井爆破方案设计

2.1爆破方案

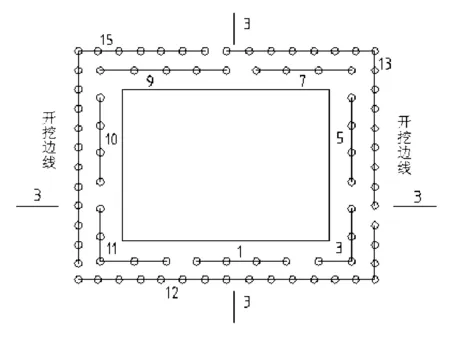

临时竖井拟采用低台阶松动光面爆破。台阶高度1.0 m,竖井全断面每向下开挖1.0 m,分三次爆破,如图2所示。采用水袋间隔,炮泥封堵炮眼的微差爆破控制技术。炮眼采用反向装药起爆,为了控制最大段起爆药量,采用国产毫秒导爆雷管V型起爆网路,微差爆破时差25~75 ms。炮孔内按设计段别毫秒导爆雷管引爆炸药,孔外用“大把抓”的形式每20根导爆雷管绑2发导爆管雷管反向连接,然后将导爆管雷管用导爆管放炮母线引出接入起爆器,用MFB-200型起爆器起爆。

2.2爆破参数

爆破打孔选用YT28凿岩机钻孔,所有炮孔直径以42 mm设计。月开挖计划为23 m,每月施工28 d,每天一班作业,炮眼利用率为0.9。

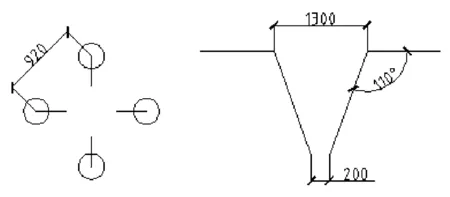

2.2.1掏槽孔

根据围岩级别采用4孔锥形掏槽,掏槽眼与开挖面夹角70°,孔底间距0.2 m。每一循环炮眼深度:L=23/(28×1×0.9)=0.91 m,实际施工中取1.2 m,每一循环进尺为1.2×0.9=1.08 m,超深h=(0.10~0.15)L,取h=0.15m,故掏槽眼深度L掏=1.2+0.15=1.35 m。掏槽眼长度L=L掏/sin70°=1.35/0.94=1.44≈1.5 m,两个相对掏槽眼孔口间距B=2×1.5×cos70°+0.2=1.23≈1.3 m,两个相邻掏槽眼孔口间距a=1.3/(2×sin45°)=0.92 m,抵抗线W=(0.4~1.0)L掏=1 m,炮孔排距b=(0.8~1.0)W,取b=0.9 m。单位耗药量根据经验取q=1.1 kg/m3,单孔装药量Q=qabW=1.1×0.92×0.9×1=0.91 kg。单响用药量0.91×4=3.64 kg。掏槽孔示意图如图2所示。

图2 掏槽孔示意图(单位:mm)

2.2.2扩槽孔1

扩槽孔1紧邻掏槽孔布置,数量4个,因扩槽孔孔眼垂直于开挖面,故扩槽孔1深度L扩=1.2 m,抵抗线W=(0.4~1.0)L扩=1 m,炮孔间距a=(0.8~1.0)W,取a=0.9 m,炮孔排距b=(0.6~0.9)a,取b=0.54 m,单位耗药量根据经验取q=1.1 kg/m3,单孔装药量Q=qabW=1.1×0.9×0.54×1=0.53 kg,炮孔封堵0.6 m。同一段雷管起爆4孔,单响起爆用药量Q=0.53×4=2.12kg。

2.2.3扩槽孔2

除扩槽孔1之外的扩槽孔即为扩槽孔2,扩槽孔2深度L扩=1.2 m,炮孔间距a=(0.8~1.0)L扩,取a=1 m,炮孔排距b=(0.6~0.9)a,取b=0.6 m,单位耗药量根据经验取q=1.1 kg/m3,单孔装药量Q=qabL扩=1.1×1×0.6×1.2=0.79 kg。炮孔封堵0.5 m。同一段雷管起爆5孔,单响起爆用药量Q=0.79×5=3.95kg。

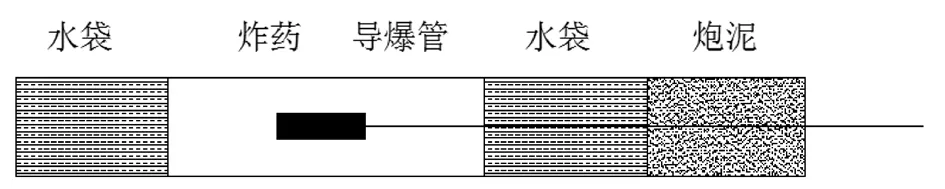

2.2.4周边孔

周边眼要按照光面爆破设计,光面爆破主要参数有:炮孔直径d孔、炮孔间距a、光爆层厚度W光、周边孔的密集系数m、不耦合系数D和线装药密度q。

孔径d=42 mm,炮孔深度L=1.2 m,间距a=(12~16)d孔=0.52 m,W光=(15~25)d孔=0.61 m,m=a/W光=0.8,D=d孔/d药=1.31,填塞长度L填=(12~20)d,取L填=0.6 m,q=0.1~0.2 kg/m。单孔装药量Q光=q线(L-L填)=120 g。周边孔72个,分三段起爆,每段起爆24孔。同一段雷管起爆用药量Q=0.12×24=2.88 kg。各炮孔参数及装药量如表1所示。

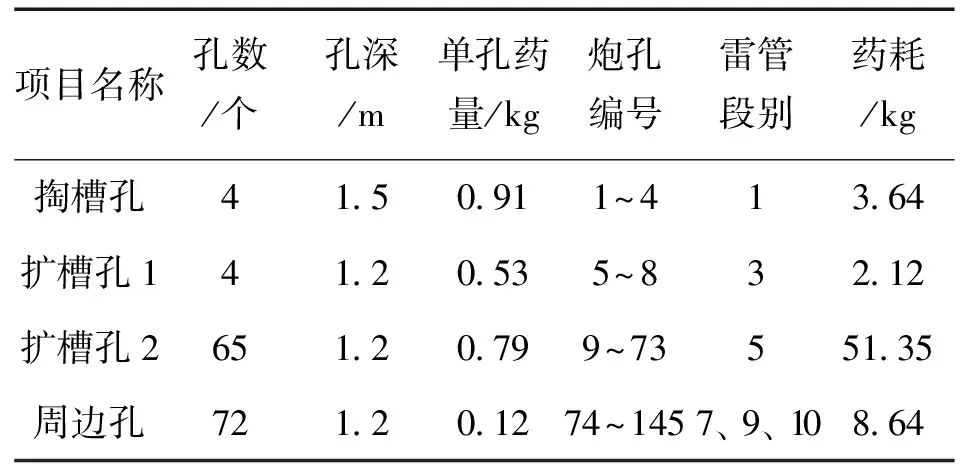

表1 各炮孔参数及装药量

2.3装药结构

掏槽孔、扩槽孔1和扩槽孔2施工过程中根据现场实际地质情况及文明施工相关要求采用水袋间隔爆破技术,水袋间隔爆破炮眼分布、掏槽形式、炮眼数量、炮眼深度、炮眼起爆顺序等参数与常规爆破相同,使用前先进行现场试爆并根据实际爆破效果调整相关参数。

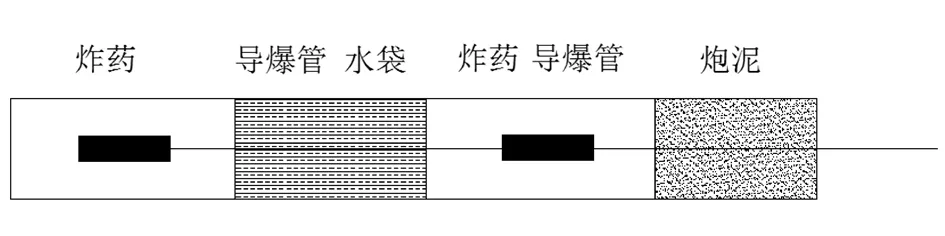

由于炮孔中装填了水袋和炮泥,利用水的不可压缩的特性,无损失传递炸药能量,有利于围岩破碎,产生的“水楔”作用进一步破碎岩石,还可以防止岩爆;炮孔最底部的水袋代替炸药卷,利用在水中的反射波作用不但延长爆破作用时间,而且水楔作用效果更好,更有利于岩石破碎;同时水和炮泥的复合堵塞作用,有效利用爆破生成的膨胀气体对围岩产生最后的破碎效果[2,3]。爆破产生的水雾对降尘起到及其重要的作用。水袋间隔爆破装药结构如图3所示。

图3 水袋间隔爆破装药结构示意图

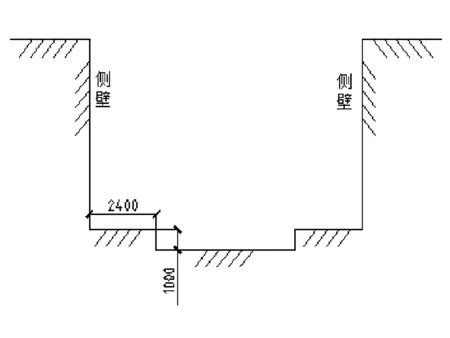

周边眼还应采用小直径药卷不耦合装药或间隔装药结构;在施工条件允许的情况下,尽量采用预留光面层的光面爆破技术。周边孔采用分层装药,中间用0.3 m水袋隔开,孔内设通长导爆索,装药结构如图4所示。

图4 周边眼不耦合装药结构示意图

2.4起爆网络

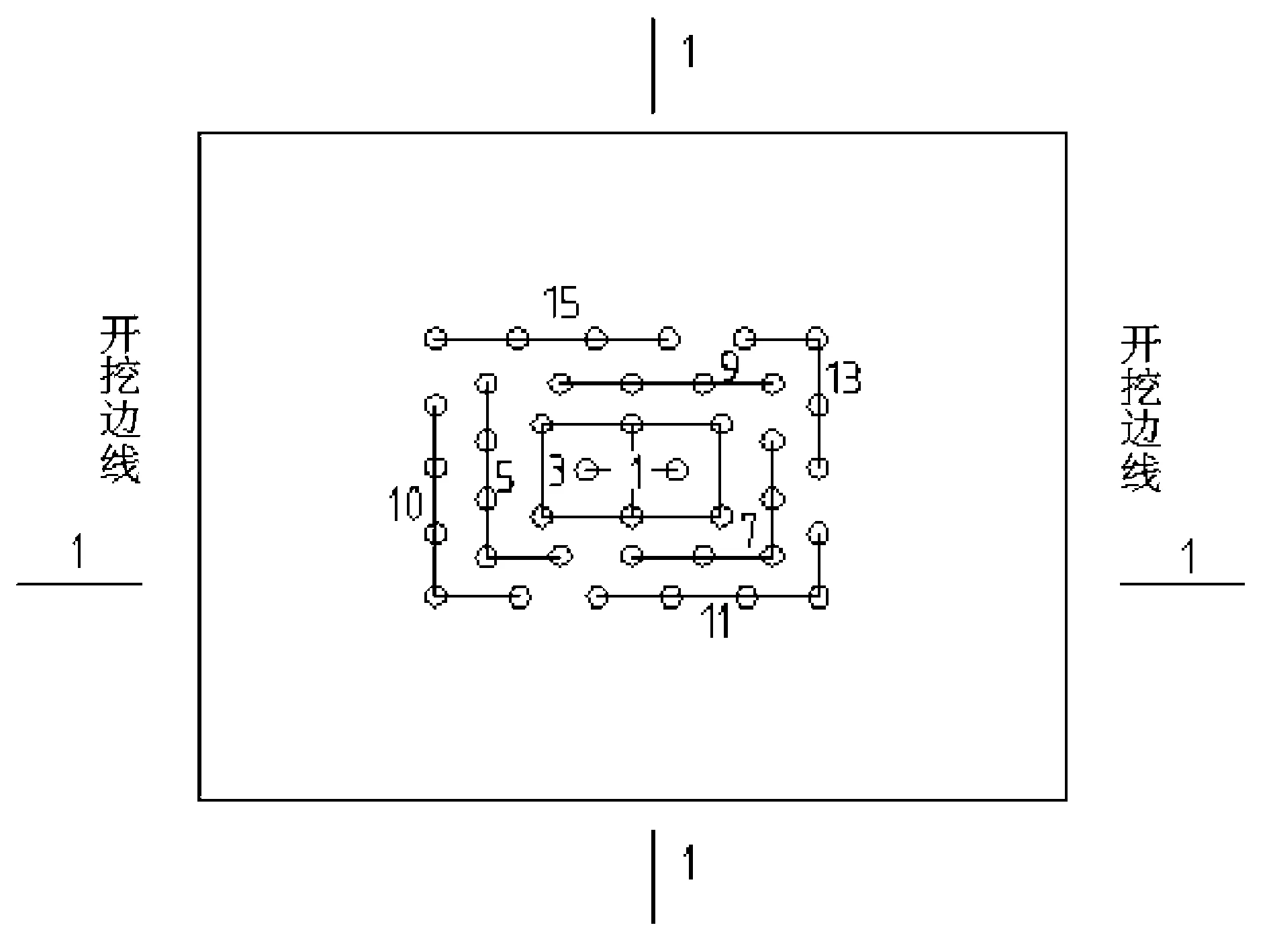

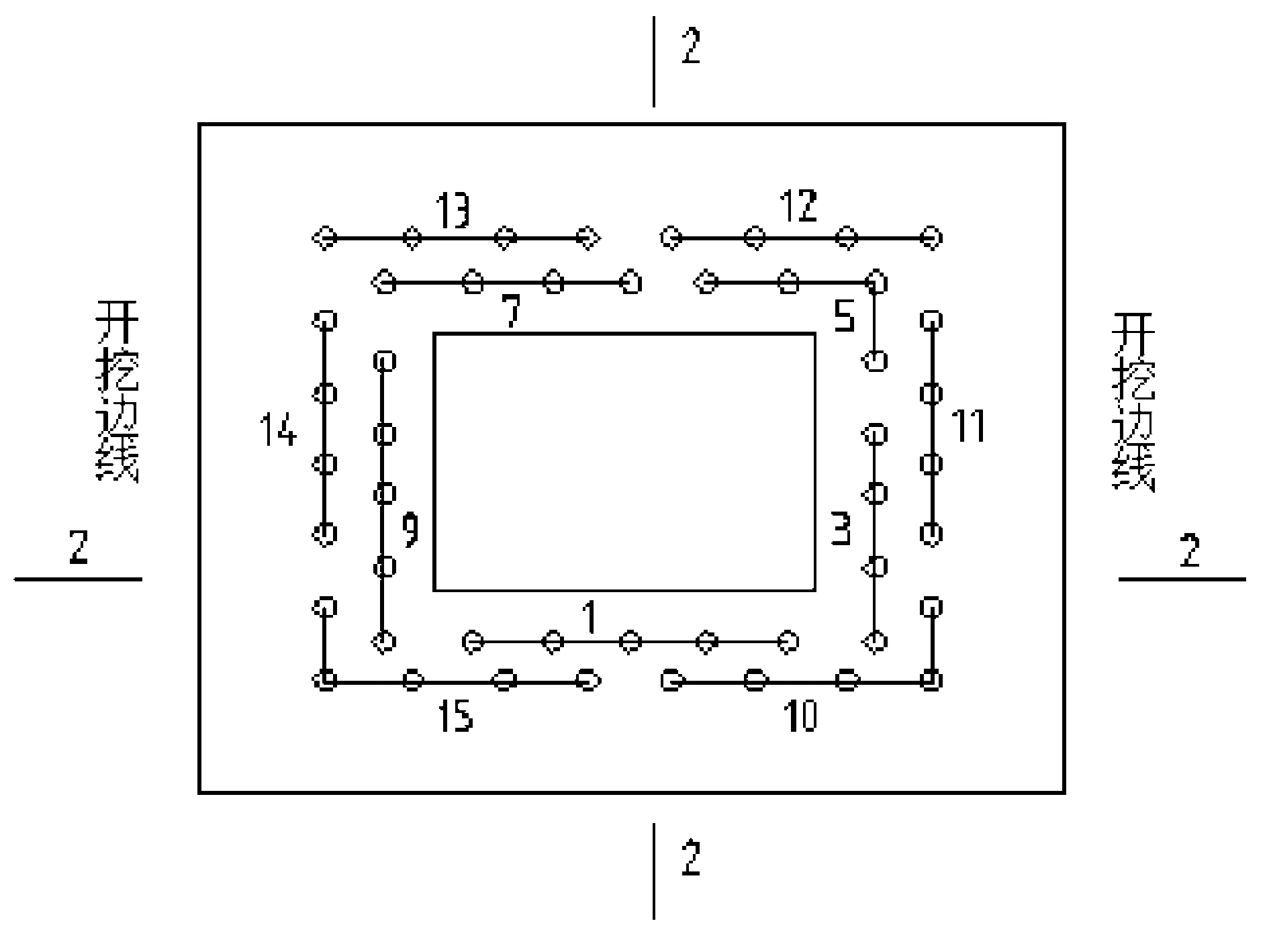

临时竖井拟采用低台阶松动光面爆破,沿槽腔向四周采用分层台阶爆破。扩槽初期,台阶高度1 m,竖井全断面向下开挖1 m,分三次爆破。爆破第一级台阶,中间打四个掏槽孔,外侧打三排扩槽孔1,最外边打一圈减震孔,不装药。炮眼均分两次爆破,先爆掏槽孔,再爆扩槽孔。为达到爆破减震效果采用雷管起爆多分段方法:掏槽孔每孔一段,扩槽孔4~5个孔一个段。爆破第二级台阶,打两排扩槽孔2,爆破第三级台阶,打一排扩槽孔2,扩槽孔4~5个孔一个段,采用非电微差起爆技术进行起爆。爆破网络示意图如图5所示。

(a)第一次爆破炮孔平面布置图

(b)1-1断面图

(c)第二次爆破炮孔平面布置图

(d)2-2断面图

(e)第三次爆破炮

(f)3-3断面图

2.5减震技术措施

(1)控制每次爆破规模和每个循环的爆破进尺,利用微差起爆技术,控制同段最大药量,最后达到控制爆破震动的目的。

(2)在保证每个炮孔堵塞不小1 m的前提下,应尽量打浅孔,并且减少孔距排距,以减少每孔的装药量。

(3)用破碎机开挖最初的掏槽沟,而不做掏槽眼爆破,为后续爆破创造临空面,增加临空面数量,严格控制临空面方向。

(4)设置周边减振孔或预留光爆层,分层控制爆破达到减震效果。

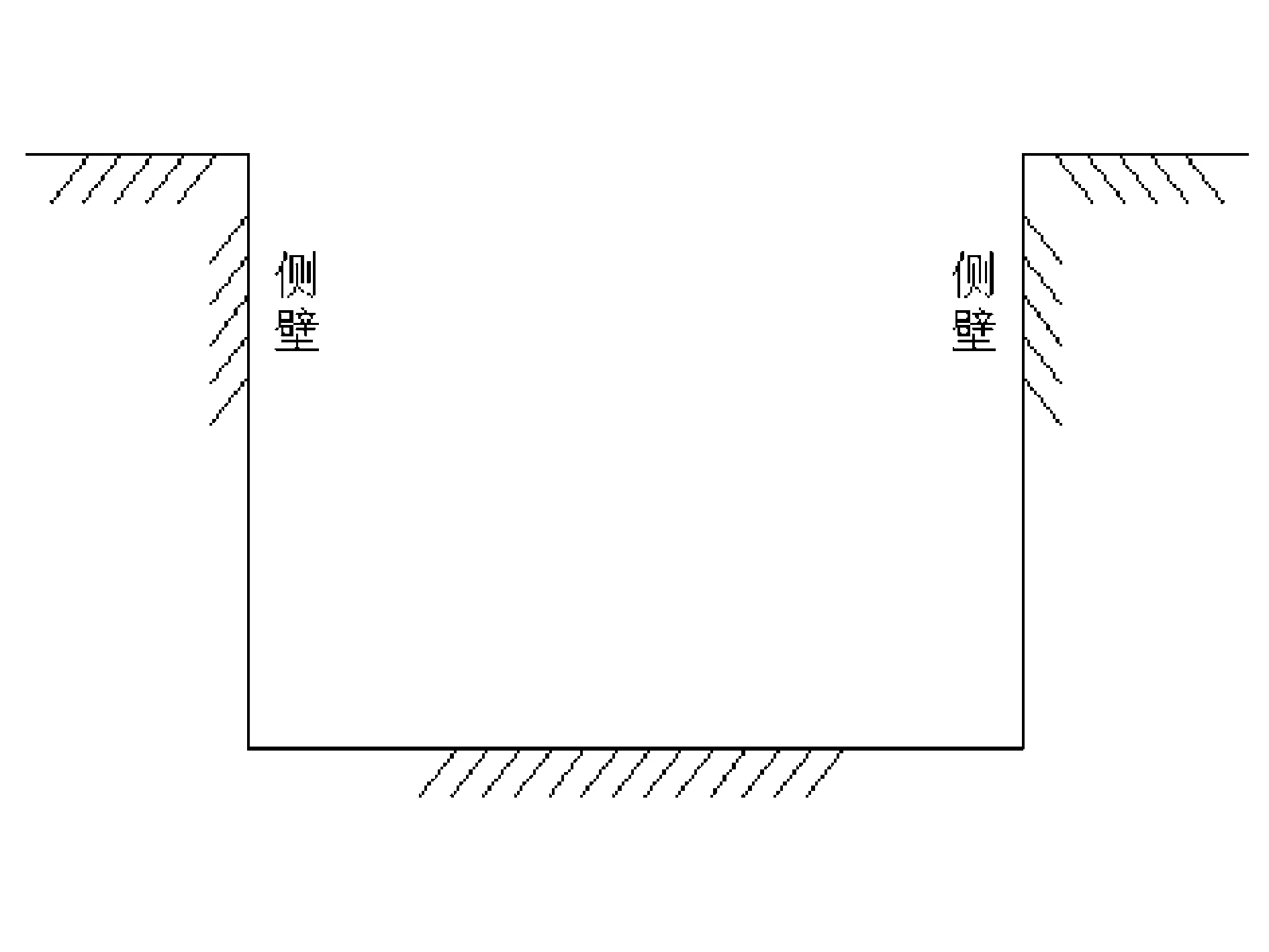

3 桥基础加固与飞石防护

3.1立交桥基础加固

竖井东边15.6 m有广深公路立交高架桥,为钻孔灌注桩基础,埋深16.9 m。南边11.6 m有广深公路立交A线匝道桥,钻孔灌注桩基础,埋深14.35 m。基础最深位于微风化花岗岩层,按土建工程进行加固,加固采用竖向封闭注浆,在所保护立交桥基础加固区域外侧先设置1排竖向封闭注浆,注浆孔呈线形布置,孔距800 mm,注浆孔深度8 m。注浆采用袖阀管注浆法施工,孔径φ91 mm,注浆劈裂渗透半径500~1 000 mm。加固区域平面图如图6所示。

图6 开发大道立交桥基础加固区域平面图

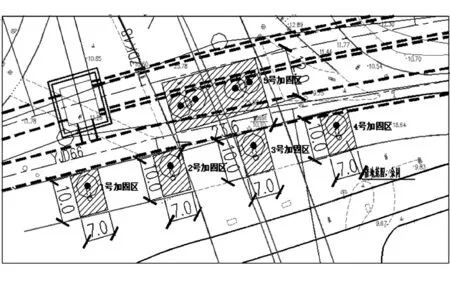

3.2飞石防护

爆破飞石的主要原因与布孔参数、装药量、最小抵抗线、堵塞质量等有关[4-5]。从根本上控制飞石必须做到如下几点:

(1)严格控制装药量,布孔参数要合理,药量计算要准确。

(2)设计炮孔位置要避开软夹层、裂缝及岩土结合处。

(3)创造爆破台阶临空面,控制爆破方向。

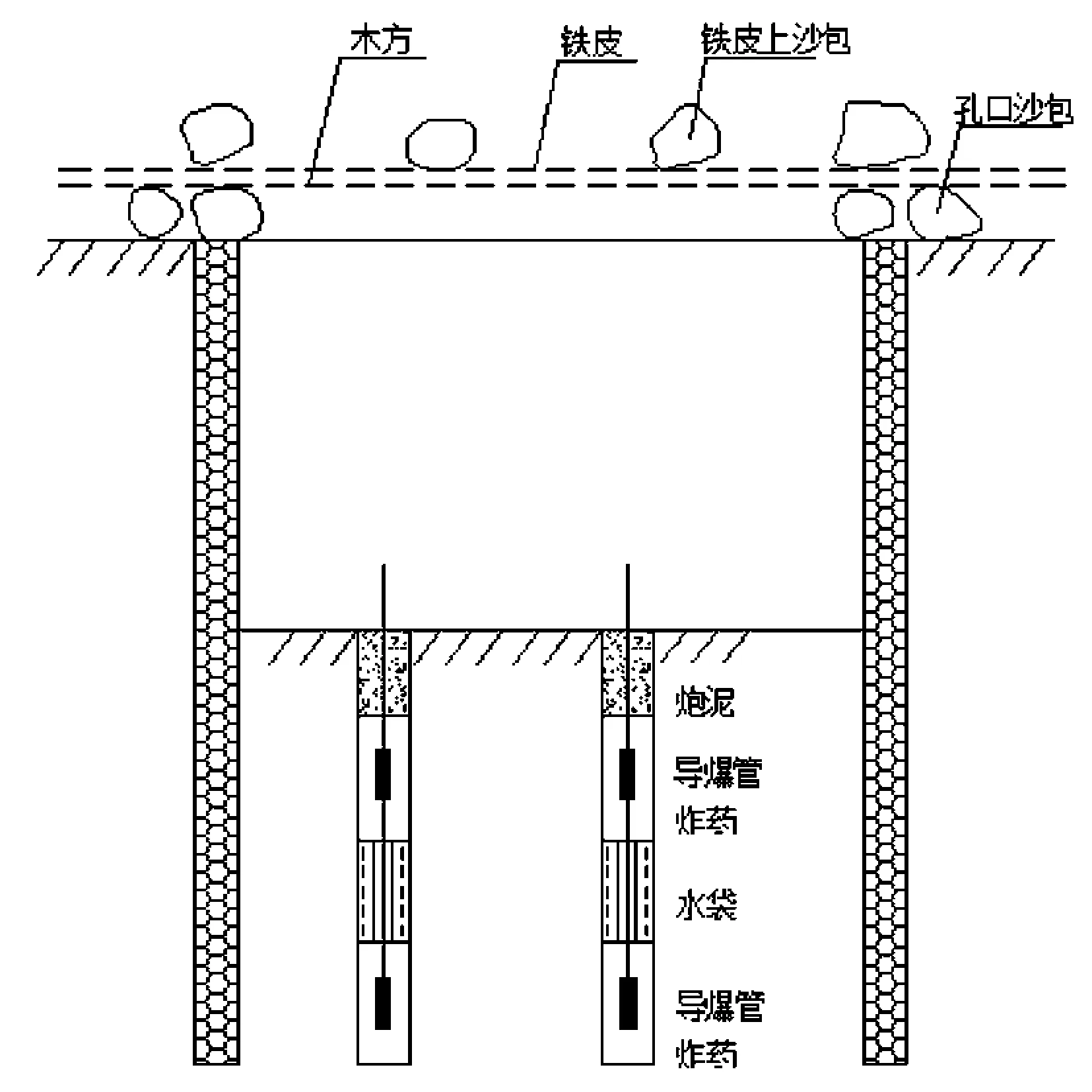

为确保爆破安全,在竖井上方设置钢筋网和铁板、上覆砂袋,并保留不低于30 cm空隙,以利爆炸气体逸出,防止飞石飞出造成危害。竖井爆破防护详见图7。

图7 竖井爆破防护示意图

4 结 语

以上爆破控制技术在广州市轨道交通十三号线首期工程(鱼珠至象颈岭段)施工五标夏园站南岗站区间临时竖井施工中取得了良好效果,临近竖井东侧和南侧的广深公路立交及其匝道桥为一级公路桥梁,抗震设防等级为B类。根据国家《爆破安全规程》规定,钻孔灌注桩基础爆破振动安全允许振速V=2 cm/s。对钻孔灌注桩基础进行加固后,相当于新浇大体积混凝土,安全允许振速可取V=12 cm/s。通过监测振速,临近桥墩爆破最大振速为2.5 cm/s,在桥墩安全允许振速范围内,并且石块大小合适,没有石块飞出。通过本次竖井爆破控制施工有以下几点结论:

(1)控制爆破振速是该竖井开挖的主要内容,本次爆破监测了竖井附近立交桥基础振速,且随着距爆源中心距离增大,振速减小。根据监测数据实时调整爆破参数,有效的控制了爆破震动对桥基础及附近建筑物的影响,表明采取的爆破参数及减震措施能够保证爆破的施工安全。

(2)采用水袋和炮泥封堵炮眼的爆破方法,石块大小均匀,进尺大,爆破效果好,节省炸药,粉尘浓度低,是显著的绿色环保爆破。

(3)爆破参数的选取和减震孔布置使竖井开挖断面爆破成型效果好,并且周边建筑物和构筑物振速明显减小。

(4)通过采用橡胶皮、钢筋网、铁板和上覆砂袋的防护体系,有效确保爆破全程无飞石,保证了周边建筑物和行人安全。

[1]程克森.广州地铁东站南厅竖井石方爆破震动控制[J].铁道建筑技术,2006,(1):58-60.

[2] 何广沂,徐凤奎,荆山,等.节能环保工程爆破[M].北京:中国铁道出版社,2007.

[3] 颜事龙,徐颖.水耦合装药爆破破岩机理的数值模拟研究[J].地下空间与工程学报,2005,1(6):921-924.

[4] 李金奎,梁文静,李霞,等.地铁竖井矿山法施工减震设计及效果分析[J].爆破,2014,31(4):49-53.

[5] 赵杰.地铁紧邻商业区竖井明挖水压减震降噪爆破控制技术探索[J].产业与科技论坛,2015,(22):63-64.

Shaft Blasting Control Technology of Subway Near Bridge Pier

JIA Xiao-xu, ZHAO Yu-cheng

(School of Civil Engineering, Shijiazhuang Tiedao University, Shijiazhuang 050043, China)

taking project between Xia Yuan station ~Nan Gang station of Guangzhou metro line 13 first period engineering construction (fish bead to like neck ridge section) as the background, carried out blasting control design of the minimum distance of the shaft to the nearest building as the safety distance. The paper carried out blasting isolation design mainly from the blasting parameters, hole arrangement, charge structure, packing, initiation and initiation network etc. At the same time, grouting reinforcement on the basis of the nearest overpass bored pile so that reduced the foundation affected by vibration. Stetted the blasting safety protection system, prevent the surrounding buildings and vehicle pedestrian injuries from fly rock. Monitor the bridge pier vibration speed, which is controlled within the 2cm/s during the construction period. It shows that the design of shock absorption and vibration reduction technology can meet the requirements of design and engineering, which provides a reference for similar blasting construction control technology.

shaft; blast; shock absorption; control

2016-04-15

贾晓旭(1991-),男,河北张家口人,硕士,E-mail:1527727059@qq.com。

U455.6

A doi:10.3969/j.issn.1671-234X.2016.02.008

1671-234X(2016)02-0034-06