FCC装置催化剂失活原因分析及活化研究

2016-11-09韩雪松孟创新

韩雪松,孟创新

(中国石油兰州石化公司催化剂厂,甘肃 兰州 730060)

石油化工与催化

FCC装置催化剂失活原因分析及活化研究

韩雪松*,孟创新

(中国石油兰州石化公司催化剂厂,甘肃 兰州 730060)

分析3 Mt·a-1的FCC装置催化剂失活原因,研究使用稀酸、铵盐和稀土等进行两次交换和两次焙烧加工工艺对FCC平衡剂的影响,结果表明,经两次交换和两次焙烧处理后的平衡剂中Na含量明显降低,但Ni和V等毒物含量变化不明显,孔体积和比表面积变化不大,微反活性增加6个百分点以上。

石油化学工程;FCC装置; 催化剂失活;平衡剂活化

随着原油日益重质化和劣质化,金属污染物、高分子沥青和胶质以及硫、氮等杂质原子化合物的总含量上升,FCC装置加工原料中含有的Fe、Ni和V等毒物在反应过程中不断沉积在催化剂表面,使催化剂失活,为了维持FCC装置较高的转化率和选择性,需定期卸出平衡剂补充新鲜剂。卸出的平衡剂已列入《国家危险废物名录》,目前普遍采取掩埋、磁分离、作为水泥替代原料和铺路等方法对平衡剂进行处置[1],利用效率低,成本高,同时造成环境污染。

本文分析3 Mt·a-1的FCC装置催化剂失活原因,结合FCC催化剂生产工艺,通过两次交换和两次焙烧对平衡剂进行活化处理,研究平衡剂各项物化指标及活性恢复情况,探索平衡剂高效利用途径。

1 FCC催化剂失活原因分析

3 Mt·a-1的FCC装置以加工减压渣油和减压蜡油为主,减压渣油比例超过40%,减压渣油中残炭质量分数大于12%,Ni、V和Fe含量分别大于20×10-6、25×10-6和17×10-6。催化剂再生形式为重叠式两段再生,两个再生器重叠布置,一段再生为贫氧,CO部分燃烧;二段再生为过剩氧再生,CO完全燃烧。

1.1平衡剂分析结果

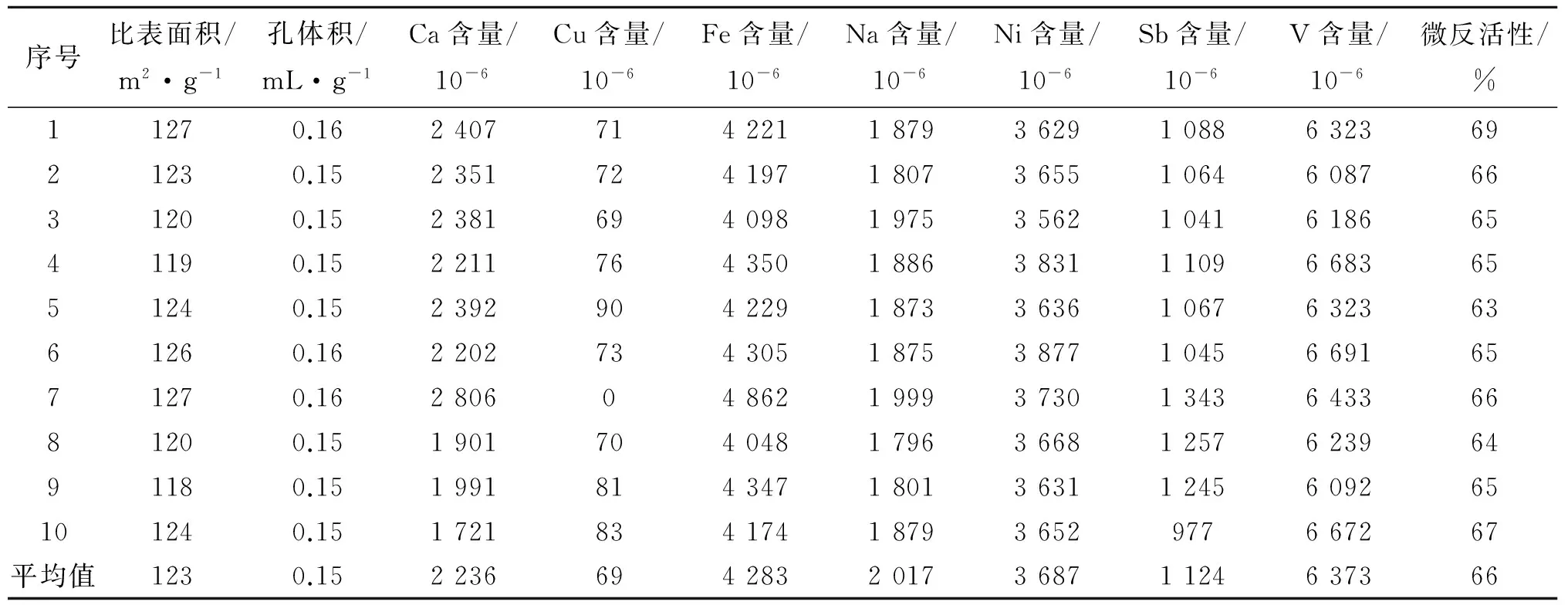

对3 Mt·a-1的FCC装置平衡剂的分析结果见表1。

表 1 平衡剂分析结果

由表1可见,平衡剂中Ni、V和Fe含量较高,平均孔体积0.15 mL·g-1,平均比表面积123 m2·g-1,平均微反活性66%。

1.2失活原因分析

FCC催化剂失活的原因可分为中毒失活、积炭失活以及包含固态反应的水热失活或是共同作用的结果[2]。

1.2.1中毒失活

Ni在催化剂反应和再生过程中被还原,与Fe形成共催化剂,产生脱氢活性,导致选择性变差,焦炭产率增加,烧焦量大于7.5%。同时Ni均匀分布在催化剂表面,在平衡剂再生过程中经过高温氧化可扩散至催化剂微孔,造成孔体积和活性降低。FCC装置平衡剂的孔体积约为新鲜剂的40%。

V在平衡剂再生过程中易被氧化成熔点较低(675 ℃)的V2O5,在水蒸汽条件下形成钒酸,与Na形成熔点更低的钒酸钠[3]。FCC装置再生温度约700 ℃,V在再生条件下会在催化剂颗粒间和颗粒内迁移。

平衡剂中Na含量较高,具备了形成钒酸钠的条件,钒酸钠的存在破坏了催化剂中活性组分Y型分子筛的晶体结构,造成催化剂永久失活。高温下游离的钒化合物堵塞分子筛的孔道和酸性中心,造成催化剂暂时性失活[3]。

平衡剂中Fe含量达到一定量时会在催化剂表面形成沉积层,Fe质量分数大于0.2%时,催化剂活性中心的可接近性减弱,造成催化剂活性降低[4];平衡剂中Fe质量分数超过0.4%,Fe在催化剂上的分布不均匀,存在Fe含量较高的瘤状突起,造成催化剂部分孔被堵塞。

在Ni、Fe、V和Na的共同作用下,造成FCC装置催化剂孔体积、比表面积和活性降低。

1.2.2积炭失活

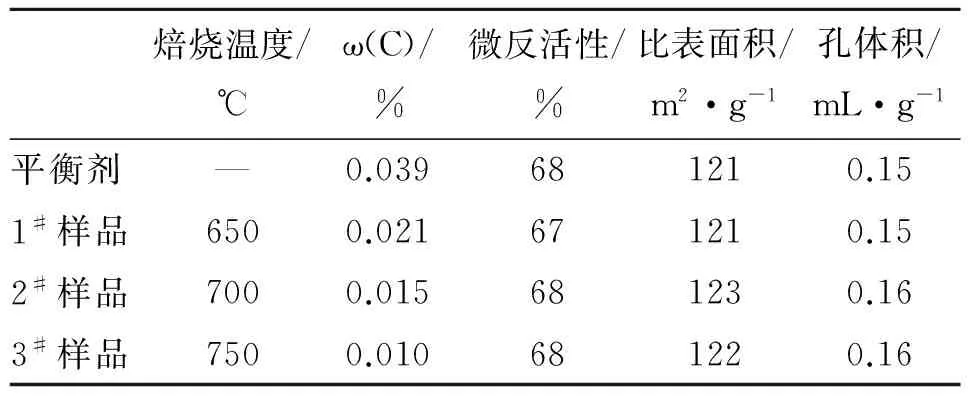

平衡剂的3个样品在马弗炉不同温度焙烧1 h,其C含量对比结果见表2。

表 2 平衡剂C含量对比

从表2可以看出,平衡剂中积炭质量分数为0.039%,焙烧后,积炭量有所降低,但微反活性、孔体积和比表面积基本无变化。由此可见,3 Mt·a-1的FCC装置平衡剂两段再生后,积炭量较少,最大限度实现了催化剂烧焦后的活性再生。

1.2.3包含固态反应的水热失活

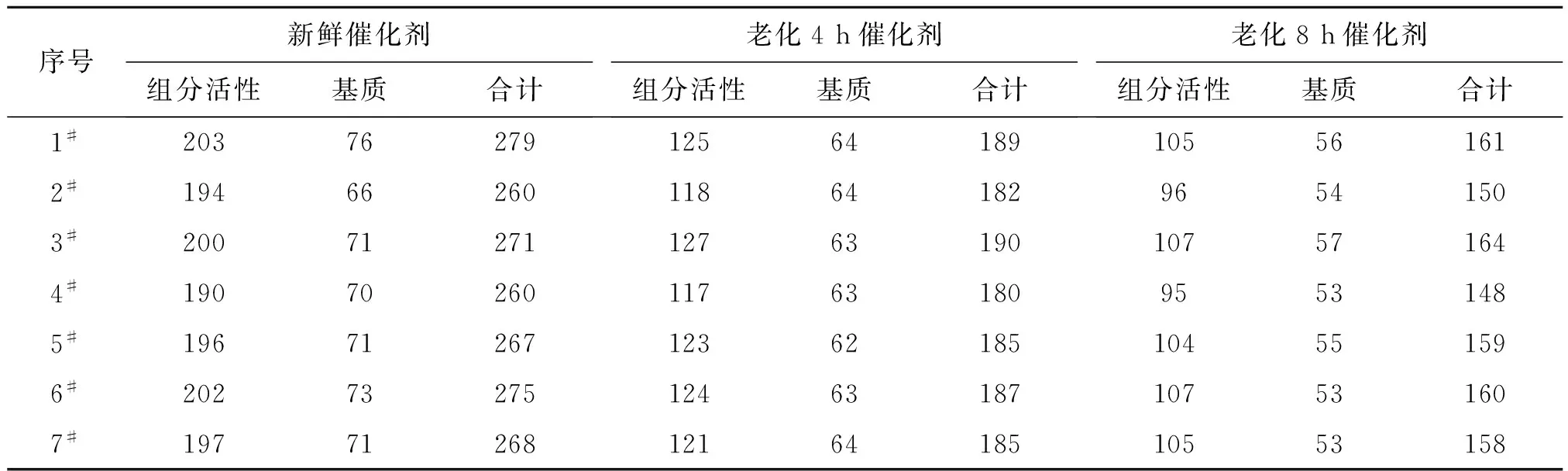

新鲜催化剂在100%水蒸汽和800 ℃老化4 h和8 h,使用Tris.tar3000型自动物理吸附仪测定新鲜催化剂和老化催化剂的比表面积,结果见表3。从表3数据计算可知,老化4 h催化剂平均比表面积约降31个百分点,其中,活性组分比表面积平均约降38个百分点;老化8 h催化剂比表面积降低幅度更大,平均比表面积约降42个百分点,其中,活性组分比表面积平均约降48个百分点。

表 3 催化剂老化前后比表面积(m2·g-1)

由此可见,在高温和水蒸汽条件下,催化剂比表面积明显降低,主要是催化剂化学组成和相组成变化、分子筛晶体结构崩塌和活性组分被基质包埋等所致。平衡剂中Na含量较高,再生过程温度较高,且存在水蒸汽,催化剂更易发生相变,出现晶体结构崩塌的不可逆失活。

FCC装置催化剂失活是由固体反应的水热失活与重金属中毒失活共同作用的结果,因Ni、V和Fe等重金属富集在催化剂上引起,在高温和富含水蒸汽再生条件下,催化剂出现化学组成和相组成变化,引起不可逆失活。

2 FCC平衡剂活化

Ni在平衡剂上主要以NiAl2O4尖晶石形式存在,一部分沉积在催化剂体相内,一部分沉积在催化剂体相外。体相内沉积的Ni脱除难度大,需破坏催化剂相结构,脱除过程将造成催化剂永久失活;体相外的Ni较易脱除,体相外的Ni约占总Ni量的45%[5]。

V对催化剂的毒害与Ni不同,钒酸钠造成的Y型分子筛晶体结构破坏,造成催化剂永久失活,脱除V无法恢复分子筛结构,催化剂活性无法恢复。高温下游离的钒化合物造成催化剂暂时性的可逆失活,脱除后可使催化剂活性恢复。

Fe在平衡剂表面形成熔融状金属烧结物,堵塞活性中心,脱除后使催化剂活性恢复,同时Fe含量降低,减少了脱氢反应和焦炭生产。

Na的存在降低了平衡剂的水热稳定性,容易造成催化剂永久失活,降低Na含量可提高催化剂水热稳定性,减轻钒酸钠对催化剂活性组分的破坏。在实验室结合催化裂化催化剂生产工艺,为降低平衡剂上重金属含量进行交换洗涤和焙烧处理,考察平衡剂在加工工艺对活性恢复的影响。

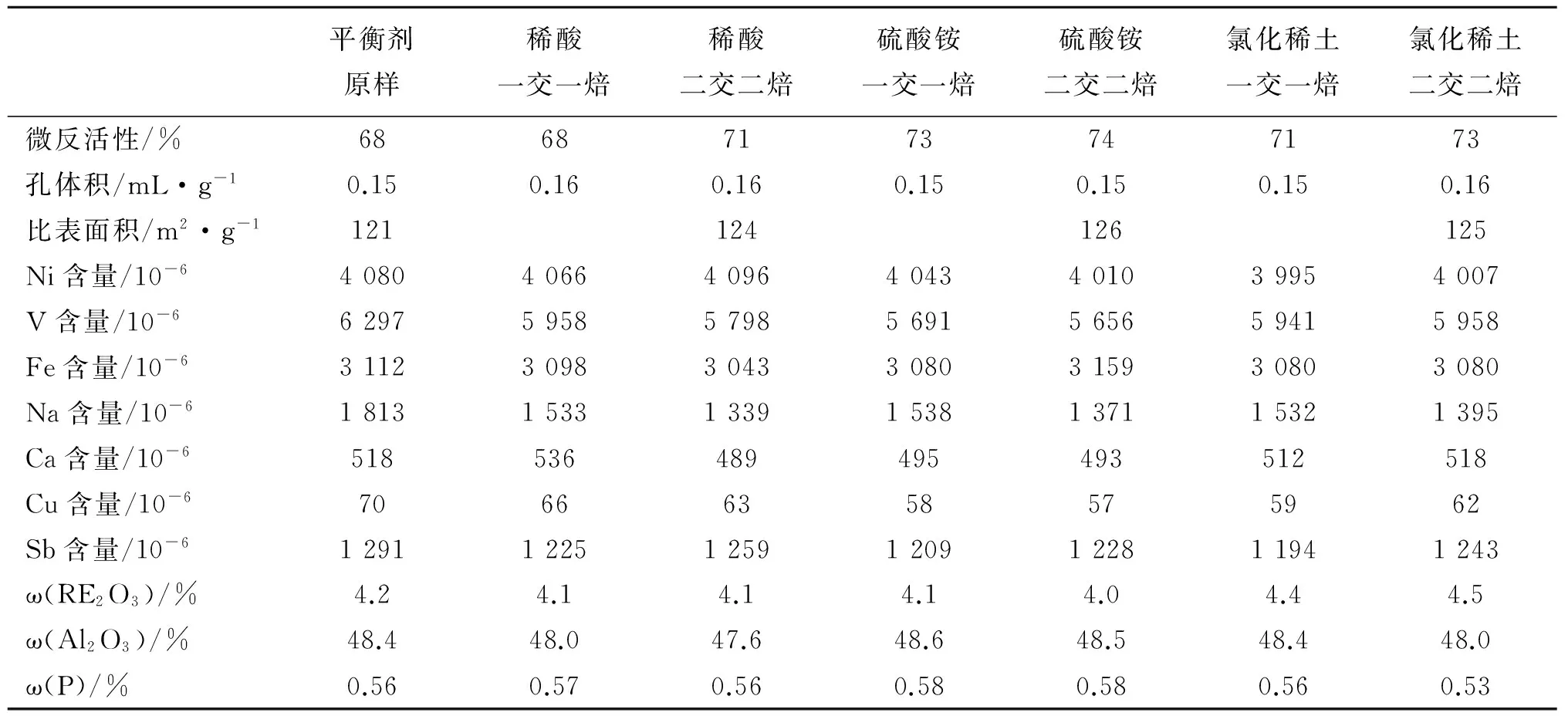

取一定量平衡剂,按一定比例进行稀酸(酸质量分数1%)罐式交换洗涤,交换时间30 min,交换后过滤,使用5倍的工业用酸性水进行洗涤。洗涤后样品马弗炉400 ℃焙烧30 min,制得一交一焙样品。对一交一焙样品重复上述过程,制得二交二焙样品。按照上述过程分别使用硫酸铵溶液(硫酸铵质量分数5%)和氯化稀土溶液(氧化稀土质量分数2%)对平衡剂两次交换两次焙烧处理。对平衡剂活性进行恢复实验,结果见表4。

表 4 平衡剂活性恢复实验数据

从表4可以看出,经活性恢复实验,平衡剂中Na和V含量明显降低,Ni和Fe含量变化不大。硫酸铵对降低平衡剂中V更有利,稀酸对降低平衡剂中的Na效果更明显。

采用硫酸铵焙烧法可脱除约45%的Ni[5]、采用高强度无机酸可脱除30%以上的V[6],采用复合酸络合工艺可实现Ni、V和Fe等重金属同时降低[7],国内已有生产企业成功应用复合酸络合工艺实现平衡剂活化的工业化生产。

从表4还可以看出,微反活性有所提高,尤其是采用硫酸铵处理工艺,微反活性上升6个百分点以上。由此验证了3 Mt·a-1的FCC装置催化剂失活原因是Ni、V和Fe等重金属富集以及高温水蒸汽条件下引起的相变,造成孔体积和比表面积降低,活性降低。采用复合酸对平衡剂进行处理,可使平衡剂孔体积恢复70%以上,但强酸易造成催化剂结构破坏[8]。

3 结 论

(1) 3 Mt·a-1的FCC装置催化剂失活的主要原因是高温和富含水蒸汽的再生条件下催化剂出现化学组成和相组成变化,引起不可逆失活。同时渣油中高含量的Ni、V和Fe等重金属中毒加剧了催化剂失活。

(2) 使用稀酸、硫酸铵和氯化稀土溶液对平衡剂进行两次交换两次焙烧处理,平衡剂中Na和V含量明显降低,其余重金属含量和各项物化指标变化不大。微反活性有所提高,采用硫酸铵处理工艺,微反活性上升6个百分点以上。

(3) 平衡剂活性恢复还需深入研究,脱除平衡剂中已固化至催化剂基质中的Ni、V和Fe等重金属,提高孔体积和比表面积,实现活性恢复难度较大,且复活后平衡剂的各项性能仍然与新鲜剂存在较大差距。采用高强度的化学再生工艺,彻底溶解中毒严重的废催化剂,分步回收利用催化剂中的硅、铝和重金属等高价值元素也是一个值得研究的方向。

[1]邢秋力.催化裂化废剂的处置和再利用[J].化学工程师,2007,142(7):32-24.Xing Qiuli.Treatment and utilization of waste catalytic cracking catalyst[J].Chemical Engineer,2007,142(7):32-24.

[2]李豫晨,陆善祥.FCC催化剂失活与再生[J].工业催化,2006,14(11):26-30.

Li Yuchen,Lu Shanxiang.Deactivation and regeneration of FCC catalysts[J].Industrial Catalysis,2006,14(11):26-30.

[3]侯祥麟.中国炼油技术[M].北京:中国石化出版社,1991

[4]杜泉盛,朱玉霞,林伟.污染铁在FCC催化剂上的分布研究[J].石油炼制与化工,2007,38(2):19-22.

Du Quansheng,Zhu Yuxia,Lin Wei.Distruibution of iron contamination on FCC catalyst[J].Petroleum Processing and Petrochemicals,2007,38(2):19-22.

[5]李豫晨,欧阳丹霞,陈辉,等.FCC平衡剂铵盐焙烧选择性脱镍活化研究[J].工业催化,2007,15(2):29-32.

Li Yuchen,Ouyang Danxia,Chen Hui,et al.Activation of FCC equilibrium catalyst by selective removal of nickel via calcination with ammonium sulfate[J].Industrial Catalysis,2007,15(2):29-32.

[6]李春义,沙有鑫, 顾艳萍,等.流化催化裂化催化剂的无机酸脱金属复活研究[J].石油大学学报(自然科学版),2005,29(4):115-118.

Li Chunyi,Sha Youxin,Gu Yanping,et al.Activity recovery of FCC catalyst by metal removal with various inorganic acids[J].Journal of the University of Petroleum,China(Edition of Natural Science),2005,29(4):115-118.

[7]赵海军,王凌梅,韩长红,等.FCC催化剂的分离再生回用技术展望[J].石油与天然气化工,2006,35(6):455-458.

Zhao Haijun,Wang Lingmei,Han Changhong,et al.The forecast of FCC catalyst separation regeneration technology[J].Chemical Engineering of Oil and Gas,2006,35(6):455-458.

[8]谭旭杲,徐霖,康顺吉,等.FCC催化剂脱金属处理对孔体积影响的研究[J].化学与生物工程,2008,25(3):71-73.

Tan Xugao,Xu Lin,Kang Shunji,et al.Study on the effect of FCC catalyst demetallization treatment on pore volume[J].Chemistry & Bioengineering,2008,25(3):71-73.

Analysis of reason for deactivation and activation study of the catalyst in FCC unit

HanXuesong*,MengChuangxin

(The Catalyst Plant of Lanzhou Petrochemical Company,Lanzhou 730060,Gansu,China)

The reasons for the catalyst deactivation in 3 Mt·a-1FCC unit were analyzed.The effects of treatment processes of two exchanges and two calcinations by using dilute acid,ammonium salt and rare earth etc on FCC equilibrium catalyst were investigated.The experimental results showed that the content of sodium in the equilibrium catalyst was significantly reduced after the treatment processes of two exchanges and two calcinations,while the contents of nickel,vanadium and other poisons had no change obviously,and the pore volume and specific surface area of the catalyst changed slightly.The micro-activity of the catalyst was increased by more than 6 percentage point.

petrochemical engineering;FCC unit;catalyst deactivation;equilibrium catalyst activation

TQ426.95;TE624.9Document code: AArticle ID: 1008-1143(2016)09-0060-05

2016-07-05;

2016-08-01

韩雪松,1982年生,山东省单县人,工程师,从事催化裂化催化剂生产管理工作。

韩雪松。

10.3969/j.issn.1008-1143.2016.09.013

TQ426.95;TE624.9

A

1008-1143(2016)09-0060-05

doi:10.3969/j.issn.1008-1143.2016.09.013