干气制氢装置加氢催化剂失活原因分析

2016-11-09徐西娥王军峰吴小园

徐西娥,李 铖,王军峰,吴小园

(陕西延长石油(集团)有限责任公司炼化公司,陕西 延安 727406)

石油化工与催化

干气制氢装置加氢催化剂失活原因分析

徐西娥*,李铖,王军峰,吴小园

(陕西延长石油(集团)有限责任公司炼化公司,陕西 延安 727406)

对陕西延长石油(集团)有限责任公司永坪炼油厂20 000 m3·h-1干气制氢装置运行情况进行技术分析,结合失活加氢催化剂理化检测结果,认为加氢催化剂失活的主要原因是积炭、失硫和工况波动大。提出预防催化剂失活的技术措施。

石油化学工程;干气制氢;加氢催化剂;失活;原因分析

陕西延长石油(集团)有限责任公司永坪炼油厂20 000 m3·h-1制氢装置设计原料为催化裂化干气和柴油加氢干气。由于催化干气中烯烃含量较高,原料精制采用二段加氢工艺,即变温+绝热加氢脱硫工艺技术,加氢催化剂为西北化工研究院研发生产的JT-4型催化剂。

2014年4月11日,20 000 m3·h-1制氢装置开工运行以来,JT-4催化剂使用正常,产品质量合格。2015年3月初,发现该变温反应器温升后移,二段加氢反应器床温升至390 ℃,装置采取降量等调节操作,效果不明显。5月7日采取提高原料气硫含量、变温反应入口温度和导热油循环量,装置运行有所好转,但运行至5月27日,二段加氢反应床温又升至约400 ℃,初步分析认为,加氢催化剂活性下降,随后采取对催化剂补充硫化恢复其活性的措施,并于6月19-21日对催化剂进行再硫化,28日装置进料后运行10 h,加氢反应床温从340 ℃升至430 ℃,装置被迫于22:30切料。经多次技术分析判断认为,加氢催化剂失活导致反应活性后移,为了保护二段加氢催化剂,7月3日更换了一段加氢催化剂,7日制氢装置开工正常。

本文分析加氢催化剂失活的主要原因,并提出预防措施。

1 加氢催化剂失活原因

卸出的加氢催化剂外观呈部分破碎且积炭严重,对反应器不同部位卸出的加氢催化剂取样分析,结果见表1。

表 1 反应器不同部位卸出的加氢催化剂分析数据

从表1可以看出,反应器3个部位催化剂积炭质量分数大于21%,且催化剂比表面积和孔容以及有机硫转化率和烯烃转化率均低于新鲜催化剂,判定卸出的加氢催化剂已无法再生使用。

据介绍,该催化剂在国内多家石化企业应用后效果均良好,催化剂使用寿命超过2年,催化剂末期积炭质量分数一般约6%,而陕西延长石油(集团)有限责任公司永坪炼油厂使用该催化剂一年积炭质量分数大于21%,积率速率是其他厂家的7倍。结合装置实际运行情况对催化剂失活原因进行分析。

1.1催化剂长期积炭

加氢催化剂积炭主要是原料中烯烃在床层高温和配氢量不足情况下缩合反应形成,床层温度越高,析碳速率越快。2014年4月-2015年2月底,变温反应器床层压降从开工初期的3 kPa升至约6 kPa;3月3日-4月7日,床层压降从7.1 kPa升至12.4 kPa;5月份因开变温反应器副线压差降至约8 kPa,5月底停工前维持在(8~13) kPa,从装置开工以来反应器床层压降上升趋势看,加氢催化剂积炭的产生是长期缓慢积累所致。加氢催化剂积炭原因分析如下:

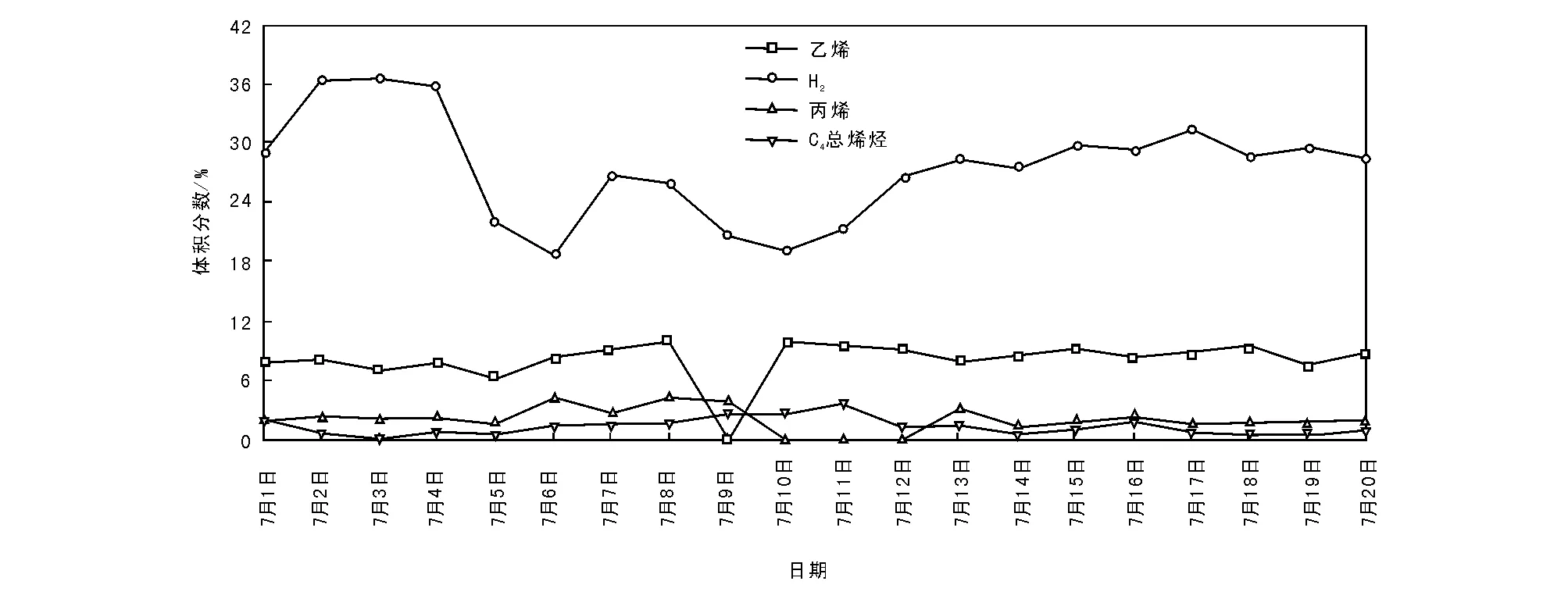

(1) 原料气进料量、压力和组成波动大,配氢量不足。为了平衡全公司原油一、二次加工,陕西延长石油(集团)有限责任公司永坪炼油厂常压、催化装置提降量频繁,导致制氢装置进料量随时根据催化装置和柴油加氢所产干气量变化而波动,装置操作极不平稳。催化干气量波动幅度约50%,压力波动(0.25~0.65) MPa,烯烃体积分数变化较大(大部分在8%~20%,最大34%,最小0.55%),C5+体积分数0.18%~10.38%,柴油加氢干气频繁改进改出。特别在500 kt·a-1催化装置3个多月停工期间,制氢装置一直低负荷运行,原料中烯烃及C5+大分子烃类含量瞬时增大,造成短时间内补氢量不足,催化剂多次长期积炭,最终导致催化剂失活。

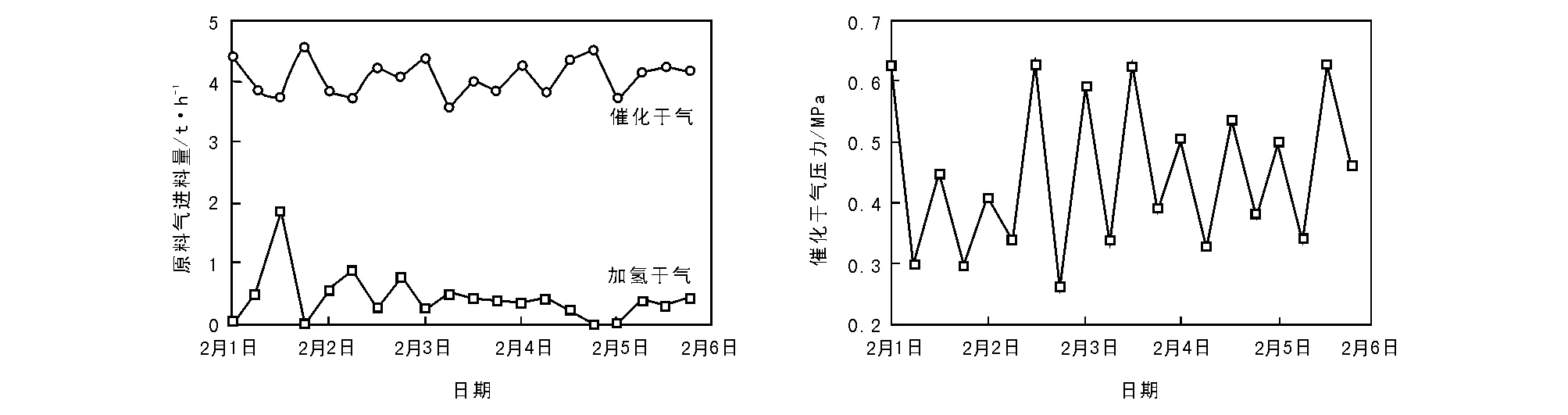

原料气进料量、催化干气压力和组成变化曲线见图1~2。

图 1 2015年2月原料气进料量和催化干气压力变化曲线Figure 1 Change curves of raw material gas feed rates and catalytic dry gas pressure in February,2015

图 2 2014年7月催化干气组成变化曲线Figure 2 Change curves of catalytic dry gas composition in July,2014

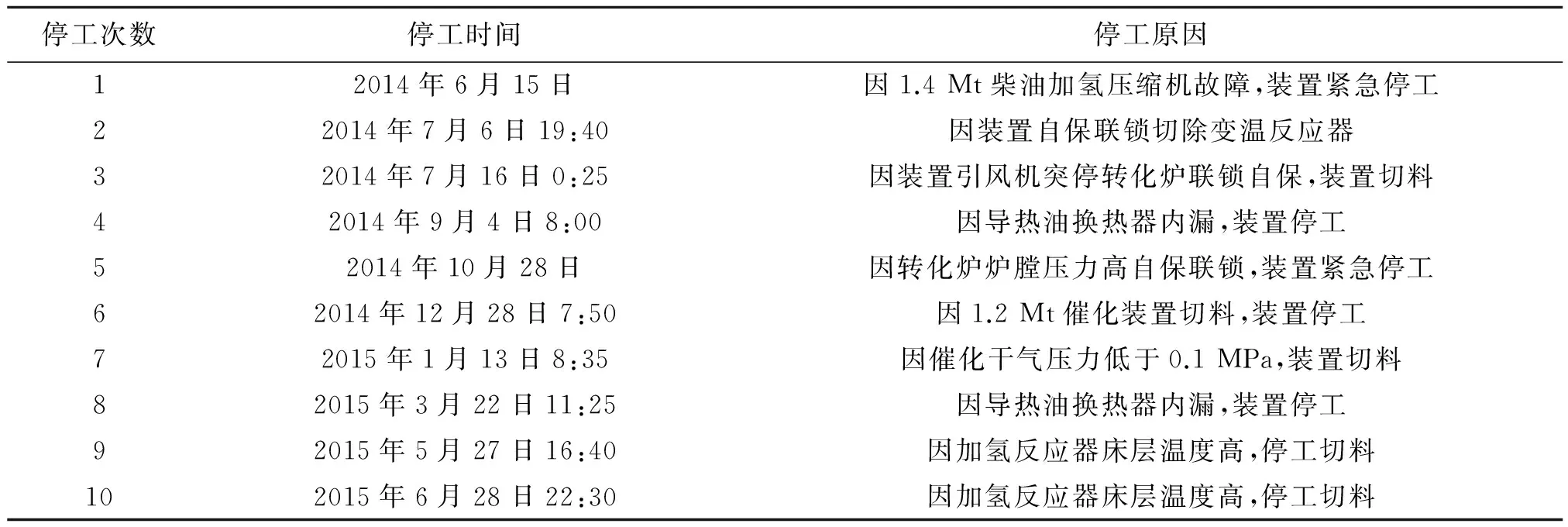

(2) 装置非计划停工次数较多。截至2015年6月底,由于受设备泄漏、仪表联锁自保和外围工况等影响,先后10次停工切料(见表2),频繁非计划开停工使反应器升降温无法按正常步骤进行,反应器床层短时超温加剧了催化剂积炭速率,对催化剂活性及使用寿命造成一定影响。

表 2 制氢装置非计划停工次数统计表

(3) 反应器床层超温。催化剂床层温度低于300 ℃[正常为(260~280) ℃]一般不会发生积炭,若反应器床层温度超温,催化剂极易积炭。

图3为2015年3月21日反应器床层温度曲线。由图3可以看出,反应器底部床层温度由238 ℃升至416 ℃,超温严重,超温时间近6 h,导致加氢催化剂明显积炭。

3月22日装置切料停工过程中反应器床层温度最高达393.8 ℃;5月27日反应器床层温度最高达467 ℃,装置因床层温升太高无法正常运行,只能切料停工。

图 3 2015年3月21日反应器床层温度曲线Figure 3 Temperature curves of upper and bottom bed of the reactor on March 21st,2015

1.2原料气长期低硫运行

加氢催化剂硫化态才有活性,催化剂失硫导致活性和抗积炭能力降低。制氢装置自开工运行以来,催化干气硫含量实际控制小于10×10-6,柴油加氢干气硫含量平均为2×10-6~3×10-6;2015年1-5月催化和加氢干气平均硫含量分别为4.95×10-6和2.46×10-6,制氢装置原料干气平均硫含量4.12×10-6~4.33×10-6,由于原料干气硫含量长期偏低,导致硫化态催化剂失硫,催化剂活性和抗积炭能力降低,原料干气硫含量需控制(20±10)×10-6,为了提高催化剂活性,只能升高反应器入口温度,根据装置操作记录数据,反应器入口温度比催化剂末期控制温度280 ℃高10 ℃以上,是导致催化剂失活和积炭的主要原因。

1.3制氢原料气氧含量波动

催化装置由于工艺限制,催化干气不可避免含氧,通常催化干气氧体积分数0.5%,陕西延长石油(集团)有限责任公司永坪炼油厂催化干气氧体积分数偶尔高达0.5%~1.0%,是导致加氢催化剂失活的另一原因。由于催化干气中的氧使催化剂由硫化态转变为氧化态,导致催化剂失活;同时引起反应器床层局部高温,导致催化剂烧结,造成永久失活。

1.4催化干气存在与工艺炉燃料抢量现象

目前国内投产的制氢装置所用原料有天然气、丙烷、焦化干气、催化干气和石脑油等。陕西延长石油(集团)有限责任公司永坪炼油厂由于干气产量较小,制氢原料和工艺加热炉燃料对干气需求量较大,加之常压、催化裂化装置开停工及提降量频繁,干气产量波动较大,存在工艺加热炉燃料和制氢原料长期抢量问题,影响制氢原料平稳供应,导致制氢装置原料干气加工量、压力和烯烃含量大幅波动。

1.5对催化剂运行工况没有正确研判和纠错

生产技术人员及操作人员对催化干气制氢工艺技术认识和掌握不够,特别是对催化干气制氢工艺原理及加氢催化剂反应机理认识不足、理解不透。在装置运行过程中不能及时正确研判催化剂运行工况,没有及时采取相应处理措施。特别是对制氢原料气中硫、氧及大分子烃含量没有严格控制。当出现催化剂活性下降时,没能制定相应的调整措施,导致装置在低硫、高氧及大分子烃含量高等非正常工况下运行较长时间,造成催化剂失活,延误了最佳补救措施的实施。

2 预防措施

(1) 协调平衡全厂燃料与制氢原料,避免制氢装置原料气加工量、配氢量和压力等操作参数的大幅频繁波动;严禁超温、超压和超负荷运行操作,确保设备安全运行,减少非计划停工,为装置平稳运行创造有利条件。

(2) 控制制氢装置原料气中硫含量为[(20±10)×10-6];保证原料气氢体积分数>30%,适时调整装置工艺操作,严禁反应器各床层温度超温。同时加强原料气分析化验工作,提高分析化验数据的准确性。

(3) 重新研究和评审制氢装置操作规程、开停工方案、应急预案及催化剂硫化方案等,正确指导工艺操作;同时加大培训力度,提高技术人员理论和操作技能水平,确保装置安全平稳高效运行。

(4) 目前国内石化企业仅将催化干气作为制氢装置补充原料,单纯使用催化干气作为制氢原料装置较少。根据燃料气和制氢原料长期抢量现状,尽快制定并实施引入天然气作为制氢原料技术方案和技改项目。

[1]李大东.加氢处理工艺与工程[M].北京:中国石化出版社,2004.

Analysis of deactivation reason for hydrogenation catalyst in dry gas hydrogen production plant

XuXi’e*,LiCheng,WangJunfeng,WuXiaoyuan

(Refining & Petrochemical Company of Shaanxi Yanchang Petroleum(Group) Co.,Ltd.,Yan’an 727406,Shaanxi,China)

Through the technology analysis of operation situation of 20 000 m3·h-1dry gas hydrogen production equipment in Yongping Refinery of Refining & Petrochemical Company of Shaanxi Yanchang Petroleum(Group) Co.,Ltd.,and combined with the physicochemical analysis results of deactivation hydrogenation catalyst,it was considered that the main reasons for the deactivation of hydrogenation catalyst were carbon deposition,sulfur loss and large fluctuation scope of operating condition.The pretective measures to prevent the catalyst from deactivation were put forward.

petrochemical engineering;dry gas hydrogen production;hydrogenation catalyst;deactivation; reason analysis

TQ426.95;O643.36+2Document code: AArticle ID: 1008-1143(2016)09-0056-04

2016-05-03;

2016-07-19

徐西娥,1969年生,女,陕西省蒲城县人,高级工程师,从事炼化生产技术管理工作,现任延长石油集团炼化公司高级主任工程师。

徐西娥。

10.3969/j.issn.1008-1143.2016.09.012

TQ426.95;O643.36+2

A

1008-1143(2016)09-0056-04

doi:10.3969/j.issn.1008-1143.2016.09.012