高应变率加载下金属柱壳断裂的实验研究

2016-11-09任国武郭昭亮汤铁钢苏红梅温上捷金山

任国武,郭昭亮,汤铁钢,苏红梅,温上捷,金山

(中国工程物理研究院流体物理研究所,四川绵阳621999)

高应变率加载下金属柱壳断裂的实验研究

任国武,郭昭亮,汤铁钢,苏红梅,温上捷,金山

(中国工程物理研究院流体物理研究所,四川绵阳621999)

针对高应变率加载下金属柱壳复杂动力学响应,采用高速分幅相机和多普勒探测系统阵列联合测试了钛合金柱壳在内置炸药加载下膨胀、断裂直至整体破碎的表面动态图像和局部区域的速度历史剖面。通过对比分析估算了表面裂纹萌生及爆轰产物泄露时刻的工程应变,观察表面断裂模式并获得裂纹萌生扩展与速度剖面的关联;并从回收破片断口形貌确定柱壳整体失效的断裂特征。

爆炸力学;柱壳;剪切断裂;多普勒探测系统阵列;分幅

DOI:10.3969/j.issn.1000-1093.2016.01.012

0 引言

一直以来,高应变率加载下典型轴对称结构的金属柱壳力学响应是工业及军事应用中最为引人关注的,比如内装炸药的武器结构。整个动力学过程[1-15]包含了柱壳的高应变率膨胀变形、裂纹萌生扩展及最终的破片形成等阶段。其中,对于该过程的实验诊断、物理模型发展和数值模拟主要集中于后期裂纹形成的物理机制、断裂应变分析和破片统计分布规律。比如,Gurney[1]最早于1943年发展了经验模型估算柱壳在炸药加载后形成破片的最终速度;Taylor[2]提出柱壳内部应力状态与裂纹形成扩展的物理机制;Hoggatt等[3]观察到了随着加载压力的增加柱壳断裂模式发生从拉伸型到剪切型的转变;Mott[6]和Grady等[7-8]分别从统计学方法及能量守恒观点全面地研究柱壳失效后形成大量破片的统计分布规律,给出破片数目与加载应变率及破片质量间的关系,基于对破片形成物理过程的认识发展相应的破片经验模型,为该过程开展数值模拟奠定了基础。

与金属柱壳最终破片形成及统计规律的深入认识相比,对其早期裂纹萌生及扩展这样一个高应变率的动态演化过程了解还相对较少,尤其以剪切型方式主导的柱壳断裂。目前实验上可用于观测该动态过程的工具主要有:1)高速转镜式分幅相机[9-12],能获得多幅微秒级金属柱壳表面从膨胀、裂纹萌生直至爆轰产物泄露的演化图像;2)多普勒速度测量仪[9-10],可精确地测得柱壳表面某个位置的膨胀速度历史剖面。除此之外,回收破片的微观表征[10,12,14]分析给出柱壳的断裂特征,比如大量韧窝表明为延性断裂或局域大变形带意味着早期压缩形成绝热剪切带。然而对于这样一个与高加载应变率、柱壳结构及材料微观缺陷有关的复杂断裂过程,这些实验测量的结果还不足以准确认识其物理机制、建立宏观物理模型和数值模拟[16-18]。

本文基于内置炸药加载的钛合金(Ti-6Al-4V)柱壳装置,利用高速转镜式分幅相机和新发展的阵列式多普勒探测系统(DPS,多普勒速度测量仪)联合诊断以剪切型方式为主导的柱壳表面膨胀断裂过程。比较分析实验上测得的实时结果全面地给出了柱壳工程应变、裂纹萌生及失效应变等物理信息。从回收破片的微观表征进一步确认钛合金柱壳的断裂模式。

1 实验布局及诊断

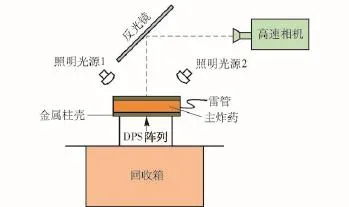

金属柱壳爆轰加载实验的整体布局为图1所示。实验装置为内装炸药的钛合金(Ti-6Al-4V)柱壳,其中柱壳外直径为52 mm,壁厚为6 mm,长度为140 mm,密度大约为4.43 g/cm3;炸药为JOB-9003,直径为40 mm,长度为120 mm,密度大约为1.87 g/cm3.实验诊断工具主要包括高速转镜式分幅相机、DPS阵列及回收箱。

图1 整个实验布局图(包括实验装置及测试工具)Fig.1 Schematic diagram of experimental layout,including metal case filled with high explosive and test tools

高速转镜式分幅相机可用于拍摄金属柱壳表面的实时动力学过程,获得40幅的图像。依据对柱壳表面过程关注的时间及位置的要求,设置分幅相机不同的转速,实现不同的幅频间距,在这里选择幅频间距为0.5 μs.为获得柱壳表面清晰图像,实验采用了以白纱布为后置背景的前照明照相。在柱壳尾部放置一时标雷管记录柱壳膨胀过程分幅图像的精确起始时刻。回收装置为内装潮湿锯末的木箱,置于柱壳装置的底部,回收部分破片用于微观表征。

DPS是一种能准确测量高速运动物体速度历史剖面的测速仪器,且已应用于爆轰加载下金属柱壳的膨胀断裂过程,但目前还仅限于单个测点。事实上从文献[7-8]给出的加载应变率与形成破片平均长度的关系公式中发现该公式同样适用于单个破片长度与其速度的关联,这就意味着柱壳表面形成不等长的破片会造成其速度的不一致性。因此本文设计了一种新型DPS阵列布置于沿柱壳表面环向局域某个区域,保证光纤探针组能跨越多条宏观裂纹,测得表面形成裂纹后速度历史剖面的差异,获得与金属柱壳断裂有关的实时信息。依据早前钛合金柱壳实验估算的裂纹平均长度以及DPS测试的有效距离,设计的DPS阵列如图2(a)所示,为一半径为76 mm的弧形支架,共考虑6个DPS探头,探头间距夹角为3°.测量DPS探头在柱壳表面间距大约为1.36 mm,大于DPS探头的焦斑,避免了不同探头间光路重叠。6个探头在柱壳表面跨越的弧度为15°,距离大约为6.8 mm.图2(b)为实物图。

2 结果分析及讨论

2.1 分幅图片

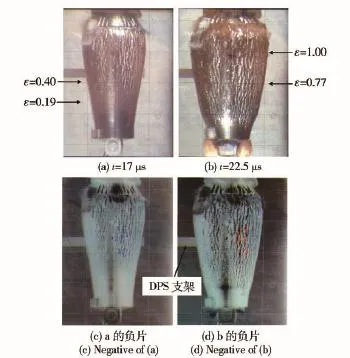

作为一种用于诊断金属柱壳膨胀断裂的传统测试工具,高速转镜式分幅相机能直接拍摄多幅柱壳膨胀断裂过程中的表面动态变化,获得直观的认识。图3(a)和图3(b)分别给出了 t=17 μs和t= 22.5 μs两个时刻的分幅图片,清楚地展示柱壳表面的裂纹萌生、扩展、贯穿及爆轰产物泄漏。通过定义工程应变ε=(D-D0)/D0,其中D0为初始柱壳外直径,D为当前时刻某位置的直径,由此计算出表面特征出现时柱壳某些位置的工程应变,比如,ε=0.19对应于表面裂纹萌生;ε=1.00为爆轰产物开始出现,表明柱壳在该位置已完全断裂。从另一方面来讲,这也意味着柱壳表面裂纹的出现并不代表着柱壳的最终失效,这一结论印证了Taylor判据,即早期柱壳在炸药加载下靠近外壁区域处于环向拉伸状态,而内壁区域是压缩状态;随着加载时间增加柱壳表面有裂纹萌生,但是内壁区域还处于压缩状态;直到柱壳的环向完全进入拉伸区域后,柱壳才最终失效。注意到不论是产物大量泄漏对应的工程应变还是裂纹萌生的工程应变都不是材料真正的失效应变。

依据同一位置不同时刻的工程应变近似估算柱壳的膨胀速度,如图3(a)所示t=17 μs时刻ε= 0.40和图3(b)中t=22.5 μs时刻ε=0.77,可估算出平均膨胀速度为1.9 km/s.而利用Gurney公式,计算出的极限速度为1.986 km/s,其中M(柱壳质量)/C(炸药质量)大约为1.6336,(2E)1/2近似等于炸药爆速的1/3.两个速度差异的原因在于极限速度对应于破片的自由飞行状态,平均膨胀速度计算的时间间隔内柱壳破片还处于约束状态。实际由DPS测量给出的破片最终速度为1.85 km/s.通过观察柱壳表面的断裂状态,判断其断裂模式是剪切型且破片的特征是环向宽度较窄。

从图3(b)观察到较亮的区域为破片间滑移出的断口,与图3(a)比较发现不同时刻破片滑移出的距离不同,为此,可估算出破片间的相对滑移速度。为方便计算该值,首先分别变换图3(a)和图3(b)得到对应的负片图3(c)、图3(d),此时白色区域为破片表面,黑色区域为滑移出断口。由于图像放大后区域边界不易标定,为较准确获得黑色区域宽度的值,选择3个标识区域取其平均值。为避免柱壳表面的圆弧效应,被估算的区域最好靠近柱壳中心附近。计算图3(c)和图3(d)中被标识区域(1-1'、2-2'、3-3')所示的黑色宽度变化得到黑色长条宽度的差值大约为4个像素点。以图像中支架宽度作为参考(在图像中对应的像素点位58个,实际宽度为12 mm),得出黑色宽度变化大约为0.83 mm.利用两个图像的时间差(5.5 μs),近似估算出破片间沿径向的相对滑移速度约为150 m/s.

图2 DPS阵列布局图Fig.2 Schematic diagram of DPS array

图3 分幅图片不同时刻特征位置处的工程应变Fig.3 Engineering strains at different positions

采用类似计算黑条宽度的方法,计算其近邻区域白条的宽度。从图3所示的两个时刻发现白色区域的宽度(破片)基本没变化,原因在于图3(c)和图3(d)中所被估算的破片周围已出现大量裂纹,此时沿破片环向的Mott卸载波基本上已经被释放完,在破片内不再形成新的裂纹。这些白条的平均宽度为大约14个像素点,对应的破片宽度值为2.89 mm.实际测得的回收部分破片宽度平均近似为2.7 mm,二者吻合较好。

2.2 DPS阵列速度剖面

图4(a)给出DPS阵列测得的速度历史剖面,a~f曲线分别对应为图2(a)中标记的位置。在速度剖面上第3个极值前,6条曲线重合的非常好,说明这段时间内被测区域的膨胀变形完全一致。速度剖面上第一峰值对应的时刻分别为11.1 μs、11 μs,11.02 μs、11.09 μs、11.01 μs和11.06 μs,速度分别为1.158 km/s、1.193 km/s、1.183 km/s、1.165 km/s、1.173 km/s和1.188 km/s,对应的初始加载应变率大约为4.5×104s-1.利用冲击波在壁厚振荡的时间间隔,估算出钛合金内的冲击波速度为5.91 km/s,粒子速度则是第一峰值速度的一半,为0.588 km/s.速度剖面上第3个极值对应时刻大约为15 μs,速度积分后得到该时刻此位置的工程应变ε=0.18,对应的分幅图像为如图4(b)所示。从该时刻分幅图像的观察发现在DPS测量位置的地方刚好有裂纹萌生,表明速度的分散指向该测点位置萌生出裂纹,因此从速度剖面得到柱壳表面有裂纹萌生的时间间隔大约为4 μs.更进一步发现测点c的测量有效时间达到37 μs,远超过分幅拍摄到柱壳图像的最大时间31.5 μs,如图4(c)所示。事实从图4(c)分幅图中发现DPS支架区域已有从裂纹间明显泄漏的爆轰产物,但该测点的速度剖面丝毫没有影响,表明这个测点的DPS光斑对着破片表面,没受到爆轰产物的干扰。整体上来看,图4(a)给出的速度历史剖面在测量时间范围内没有明显的跳跃,意味着DPS测点沿环向没有跨越横向或纵向断口(DPS测点固定),但是不同测点附近爆轰产物的先后出现则影响速度测量的有效时间。

图4 速度历史及分幅图像Fig.4 Velocity history and framing images

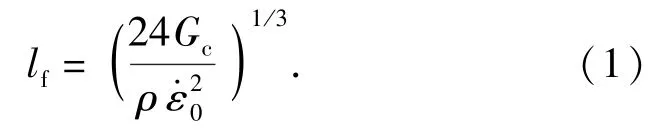

对速度剖面第三极值后速度分散区进行分析,该区域跨越的时间间隔大约从15 μs到32 μs.明显地速度分散性主要来源于表面裂纹出现。依据Grady对于破片建立的能量守恒准则,高应变率加载下(>104s-1)裂纹的动能近似等于断裂能,由此给出破片的长度lf与断裂能Gc、加载应变率ε·0的关系:

对于柱壳破裂该特征长度为指破片的环向宽度。尽管特征长度lf是指破片的平均宽度(柱壳),但事实上该公式推导是基于每个破片的能量守恒关系而得到的,因此该公式对每个破片同样适用。每个破片在形成后的断裂能都相同,意味着每个破片的宽度只与加载应变率有关,呈-2/3的幂指数关系。加载应变率等于速度除以半径,由此得到破片速度v与宽度lf的关系式v∝lf-3/2.因此速度分散区中的速度值越大表明形成的破片尺寸越小(宽度窄)。其次,从图4中看出速度差异不是很大,表明形成的裂纹宽度差异较小。利用速度值,估算破片宽度的最大比值大约为1.034.依据以上分析,进一步可得到分散区早期阶段(15~21 μs),测点e的速度最小,还有明显的速度振荡存在,意味着该速度指向的表面点附近区域还未出现裂纹。而整个速度分散区不同测点速度的增加或减小,是由于测点对应的破片宽度不同而造成的(整个速度测量过程中,测点是固定的,但柱壳是动态膨胀且沿轴向向下移动)。

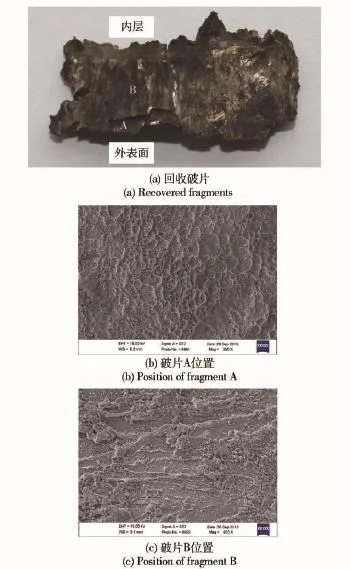

2.3 回收破片表征

图5展示了回收箱中其中一个破片的微观扫描电镜表征。从图5(a)所示回收破片的断口特征观察发现破片的断裂方式完全是剪切型,但沿壁厚方向存在一台阶面,暗示柱壳断裂是外壁与内壁贯穿,但都是剪切型断口。进一步分别表征靠近柱壳外壁的位置A和内壁区域位置B(图5(a)中标记),表征图像分别为图5(b)和图5(c)。图5(b)展示大量的韧窝特征,表明钛合金的失效模式为韧性断裂,这与早期关于钛合金的断裂行为实验结果相一致。图5(c)展示了有明显方向性的流状结构特征,没有出现图5(b)中的韧窝结构,这是由于靠近内壁的区域处于压缩状态,造成局域区域温升,生成绝热剪切带。而外壁的区域,由于自由面的存在一直处于环向拉伸状态,造成外壁的区域直接剪切断裂导致韧窝特征。由如上结果可以看出,钛合金柱壳的断裂方式为外壁是剪切断裂,内壁区域则形成绝热剪切带诱发的剪切断裂,柱壳内外贯穿,导致其最终失效。

图5 金相表征Fig.5 Metallographic characterization

3 结论

本文开展了内置炸药加载钛合金柱壳膨胀断裂的实验研究,利用新发展的DPS阵列及高速分幅相机联合测试了金属柱壳的膨胀断裂过程,着重于对比分析柱壳断裂过程的物理信息,主要的结果如下:

1)利用分幅图像计算的裂纹萌生工程应变吻合了DPS阵列测得速度历史剖面发散开始时刻的应变。

2)分幅图像观察发现的剪切断裂特征符合实验回收破片结果,但进一步扫描电镜表征表明钛合金柱壳的断裂过程为外壁是剪切断裂,内壁区域则形成绝热剪切带诱发的剪切断裂,柱壳内外贯穿,导致其最终失效。

3)新发展的DPS阵列准确地获得裂纹萌生后速度发散行为,速度值的差异来源于不等宽的破片。

4)基于不同时刻分幅图像的裂纹张开位移估算出破片间相对滑移速度约为150 m/s.

References)

[1]Gurnery R W.The initial velocities of fragments from bombs,shells andgrenades,BRL 405[R].Maryland:Army Ballistic Research Laboratory,1943.

[2]Taylor G I.Analysis of the explosion of a long cylindrical bomb detonated at one end[M]//Batchelor G K.Scientific Papers of Sir Geoffrey Ingram Taylor,III.Cambridge:Cambridge University Press,1963:277-286.

[3]Hoggatt R H,Recht R F.Fracture behavior of tubular bombs[J].Journal of Applied Physics,1968,39(3):1856-1862.

[4]Martineau R L,Anderson C A,Smith F W.Expansion of cylindrical shells subjected to internal explosive detonations[J].Experimental Mechanics,2000,40(2):219-225.

[5]Singh M,Suneja H R,Bola M S,et al.Dynamic tensile deformation and fracture of metal cylinders at high strain rates[J].International Journal of Impact Engineering,2002,27(9):939-954.

[6]Mott N F.Fragmentation of shell cases[J].Mathematical and Physical Sciences,1947,189:300-308.

[7]Grady D E.Fragmentation of rings and shells[M].New York: Springer Verlag,2006.

[8]Grady D E,Olsen M L.A statistics and energy based theory of dynamic fragmentation[J].International Journal of Impact Engineering,2003,29(1):293-306.

[9]Campbell G H,Archbold G C,Hurricane O A,et al.Fragmentation in biaxial tension[J].Journal of Applied Physics,2007,101(3):033540.

[10]Goto D M,Becker R,Orzechowski T J,et al.Investigation of the fracture and fragmenation of explosively driven rings and cylinders[J].International Journal of Impact Engineering,2008,35(12):1547-1556.

[11]Hiroe T,Fujiwara K,Hata H,et al.Deformation and fragmentation behavior of exploded metal cylinders and the effects of wall materials,configuration,explosive energy and initiated locations [J].International Journal of Impact Engineering,2008,35(12): 1578-1586.

[12]Zhang H,Ravi-Chandar K.On the dynamics of localization and-fragmentation-IV.Expansion of Al 6061-O tubes[J].International Journal of Fracture,2010,163(1):41-65.

[13]Bolis C,Counilh D,Lagrange J M,et al.Fragmentation of a titanium alloy shell in expansion:from experiment to simulation [J].Procedia Engineering,2013,58:672-677.

[14]汤铁钢,谷岩,李庆忠,等.爆轰加载下金属柱壳膨胀破裂过程研究[J].爆炸与冲击,2003,23(12):529-533.TANG Tie-gang,GU Yan,LI Qing-zhong,et al.Expanding fracture of steel cylinder shell by detonation driving[J].Explosion and Shock Waves,2003,23(12):529-533.(in Chinese)

[15]胡海波,汤铁钢,胡八一,等.金属柱壳在爆炸加载断裂下的单旋现象[J].爆炸与冲击,2004,24(2):97-107.HU Hai-bo,TANG Tie-gang,HU Ba-yi,et al.An study of uniform shear bands orientation selection tendency on explosively loaded cylindrical shells[J].Explosion and Shock Waves,2004,24(2):97-107.(in Chinese)

[16]周洪强,张凤国.圆柱壳的塑性膨胀和变形[J].爆炸与冲击,2012,32(1):91-96.ZHOU Hong-qiang,ZHANG Feng-guo.The plastic expansion and deformation of a cylinder shell[J].Explosion and Shock Waves,2012,32(1):91-96.(in Chinese)

[17]谭成文,王富耻,李树奎,等.内爆炸加载条件下圆筒的膨胀、破裂规律研究[J].爆炸与冲击,2003,23(4):305-308.TAN Cheng-wen,WANG Fu-chi,LI Shu-kui,et al.Deformation and fracture of cylindrical tube under inside explosive loading [J].Explosion and Shock Waves,2003,23(4):305-308.(in Chinese)

[18]王新征,张松林,邹广平.内部短药柱爆炸作用下钢筒破裂特征的数值分析[J].高压物理学报,2010,24(1):61-66.WANG Xin-zheng,ZHANG Song-lin,ZOU Guang-ping.Numerical analysis on fragmentation properties of the steel cylinder subjected to detonation of internal short cylindrical explosive charge [J].Chinese Journal of High Pressure Physics,2010,24(1): 61-66.(in Chinese)

Experimental Research on Fracture of Metal Case under Loading at High Strain Rate

REN Guo-wu,GUO Zhao-liang,TANG Tie-gang,SU Hong-mei,WEN Shang-jie,JIN Shan

(Institute of Fluid Physics,China Academy of Engineering Physics,Mianyang 621999,Sichuan,China)

A new Dopple detection system(DPS)array and a high-speed framing camera are used to test the surface dynamics and local velocity profiles of the expansion,fracture propagation and rupture of TC4 case initiated by high explosive for the research on complex dynamic response of metal case at high-strain rate.The engineering strain at the moment of surface crack initiation and explosion product leakage is estimated through comparative analysis,and the surface crack mode and the influence of crack initiation on velocity profiles are observed.Furthermore,The fracture property of metal case is confirmed from the fracture morphologies of recovered fragments.

explosive mechanics;metal case;shear fracture;DPS array;framing

O38;O346.1

A

1000-1093(2016)01-0077-06

2015-05-22

国家自然科学基金项目(11172279)

任国武(1981—)男,助理研究员,博士。E-mail:guowu.ren@yahoo.com