注水海底管道穿孔原因分析

2016-11-07徐一龙韦龙贵刘智勤孙爱平张家梅张晓东

徐一龙,韦龙贵,刘智勤,孙爱平,林 军,薛 艳,李 婷,张家梅,张晓东,雷 丹

(1. 中海石油(中国)有限公司 湛江分公司,湛江 524057; 2. 中海油能源发展工程技术公司 油田化学分公司,湛江 524057;3. 西安摩尔石油工程实验室股份有限公司,西安 710065; 4. 西安石油大学 材料科学与工程学院,西安 710065)

注水海底管道穿孔原因分析

徐一龙1,韦龙贵1,刘智勤1,孙爱平2,林 军2,薛 艳3,李 婷4,张家梅2,张晓东2,雷 丹3

(1. 中海石油(中国)有限公司 湛江分公司,湛江 524057; 2. 中海油能源发展工程技术公司 油田化学分公司,湛江 524057;3. 西安摩尔石油工程实验室股份有限公司,西安 710065; 4. 西安石油大学 材料科学与工程学院,西安 710065)

采用宏、微观形貌观察,化学成分、腐蚀产物分析等方法对某油田平台注水穿孔海底管道的穿孔原因进行了分析。结果表明:穿孔弯管段碳含量超标,管道内壁疏松的腐蚀产物为Fe2O3和Fe3O4,是氧腐蚀产物;弯管段穿孔由冲蚀和垢下腐蚀共同作用引起,垢层下的穿孔则是由于垢下腐蚀导致的。

海底管道;穿孔;氧腐蚀;垢下腐蚀;冲蚀

海底管道(以下简称海管)作为钻井平台之间、陆地与钻井平台之间的纽带,被称为油气运输的“大动脉”,是油气资源开发的关键因素之一[1-2]。管道流体中含有H2S、CO2和O2等多种腐蚀介质,这些腐蚀介质会导致管道腐蚀,甚至引起管道泄漏、爆炸等事故,造成巨大的经济损失、严重的环境污染[3-4]。而在腐蚀破坏事件中,局部腐蚀占91.5%[5]。

某油田平台注水海管材料为X65,尺寸为φ219.1 mm×12.7 mm,2003年开始使用,2012年在弯管外弧侧发现穿孔,采用包扎法修复后继续使用,2014年更换新的海管。管线内流动介质为海水,流量通常在30~100 m3/d。海管内温度为自然温度(15~25) ℃,无CO2或H2S等腐蚀性气体。本工作对该海管的腐蚀穿孔原因进行了分析,以期为后续腐蚀防护工作提供技术支撑。

1 理化检验

1.1宏观形貌

图1为穿孔海管宏观形貌。由图可见,注水海管外壁采用涂层保护,未见明显腐蚀。

图2~图4为海管内壁宏观形貌。由图可见:海管内壁覆盖一层厚厚的腐蚀产物;腐蚀产物与基体结合疏松,底层产物为黑色,表层产物为砖红色或土黄色;内弧侧有明显流体冲刷的痕迹。

图5为海管内弧侧和外弧侧去除腐蚀产物后的宏观形貌。由图可见:内弧侧和外弧侧出现多处穿孔;外弧侧局部有多处较深的腐蚀坑,说明穿孔是由内部腐蚀引起的,内部腐蚀不断向纵深发展,最后导致穿孔。

海管2003年开始投入使用,2012年发现穿孔,使用时间为9 a,原始壁厚为12.7 mm,则最大局部腐蚀速率为1.411 1 mm/a。2014年更换海管时测量得到,未穿孔的管壁最薄处为1.65 mm,则最大的均匀腐蚀速率为1.004 5 mm/a。依据NACE SP 0775-2013标准中对碳钢均匀腐蚀和点蚀严重程度的规定,判断海管的局部腐蚀和均匀腐蚀均属于极严重腐蚀程度。

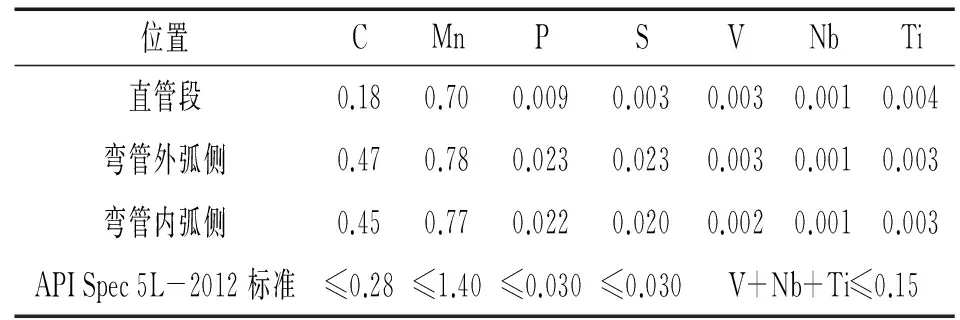

1.2化学成分

表1为海管各位置处化学成分的分析结果及相应标准。由表可见,弯管的内弧侧和外弧侧的碳含量超过API Spec 5L-2012标准的要求值。

1.3显微组织

由图6可见,直管段、弯管内弧侧和弯管外弧侧的组织均为铁素体+珠光体,晶粒度分别为7.0、9.5、10.0。

1.4硬度

对海管内部、中部和外部进行硬度测试。结果表明,海管内部、中部和外部的硬度分别为134.5,135.2,135.8 HV10,均符合API Spec 5L-2012标准要求(≤345 HV10)。

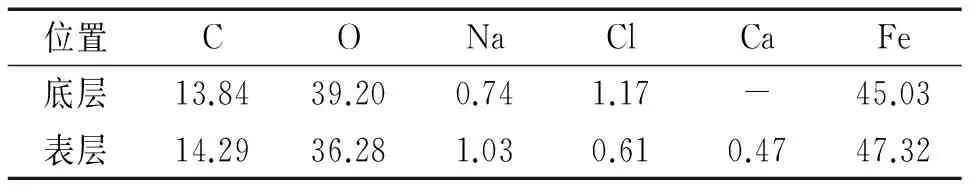

1.5腐蚀产物成分

由表2可知,弯管内壁腐蚀产物的主要组成元素有碳、氧和铁,另外少量的钠、氯和钙来自海管内输送的海水介质。分别对黑色底层腐蚀产物和砖红色表层腐蚀产物进行XRD分析,结果如图7所示。由图7结合EDS分析结果可知,表层腐蚀产物为Fe2O3,底层腐蚀产物为Fe3O4,两种产物均为氧腐蚀产物。

表2 穿孔海管内壁腐蚀产物EDS分析的结果 (质量分数)Tab. 2 EDS analysis results of corrosion products in inner surface of perforated subsea pipeline (mass) %

2 穿孔原因分析

材料和环境是海管失效分析的两个主要因素[6]。化学成分分析表明:內弧侧和外弧侧的碳含量是直管段的2.5~2.6倍,且超过标准要求。由图6可以看出,內弧侧和外弧侧的晶粒比直管段的小,且珠光体含量明显高于直管段的。毛红艳等[7]研究发现:组织为铁素体+珠光体的材料,碳含量较高时(质量分数0.1%)其均匀腐蚀速率是碳含量较低时(质量分数0.048%)的4.3倍;含碳量高时,材料的腐蚀电位负于含碳量低时的,而腐蚀电流密度大于含碳量低时的,极化电阻小于含碳量时的。王力伟等[8]通过微区电化学测试研究发现,珠光体的电位负于铁素体。珠光体的耐蚀性比铁素体的差,原因主要是珠光体相是铁素体与渗碳体的共析体,珠光体相内部存在较严重的微电偶腐蚀,渗碳体作为阴极会加速珠光体中铁素体的腐蚀。因此碳含量较高时,弯管段的耐蚀性较直管段的差。

调研资料显示海管内无CO2或H2S等腐蚀性气体。EDS和XRD分析结果也表明,注水海管内壁腐蚀产物成分为Fe2O3和Fe3O4,为氧腐蚀产物。因此,氧是引起海管内壁腐蚀的主要因素。

形成锈垢层的沉积物主要有三大类。第一类为腐蚀产物,如Fe2O3、Fe3O4、FeOOH、FeCO3、FeS等;第二类为无机盐垢,如CaCO3、CaSO4、BaSO4等。第三类为微生物的黏液[9]。穿孔海管内壁附着的腐蚀产物为Fe2O3和Fe3O4,属于第一类锈垢层。

海水中NaCl的质量分数为3%~5%,Cl-虽然不参与金属的阴极反应,但可促进金属的阳极溶解,如式(1)~(3)所示,并且Cl-在产物膜表面某些活性位置(如夹杂、位错或晶界)吸附,与表面膜内的阳离子形成可溶性配合物,当这种配合物脱离金属表面时,会引起钝化膜的减薄和破坏,造成基底金属的溶解[10]。

阳极反应为:

(1)

(2)

(3)

阴极反应为:

(4)

Fe2+与OH-相遇生成固体Fe(OH)2,Fe(OH)2在含氧的介质中不稳定,和氧气反应、脱水后生成各种铁的氧化物,如α-FeOOH、β-FeOOH、γ-FeOOH、Fe3O4、Fe2O3等[11-14],为形成垢下腐蚀提供条件。

由上文可知,沉积的锈垢层较疏松。介质通过疏松的垢层与基体发生反应,形成局部腐蚀,即“闭塞区”[15]。根据闭塞电池自催化机理[16]:垢层的存在使氧气向垢层下扩散变得十分困难,随着腐蚀的进行,垢层下成为贫氧区,与垢层上面形成氧浓差电池。通常腐蚀垢层具有阴离子选择性,垢层下金属阳离子难以扩散到外部,随着Fe2+的积累,正电荷出现过剩,促使外部的Cl-迁入以保持电荷平衡,金属氯化物的水解使垢层下环境酸化,进一步加速垢下的腐蚀。图8为垢下腐蚀示意图[17]。

由上文分析可知,弯管内弧侧有明显的冲刷痕迹,而直管段未见明显冲刷痕迹。海管内流体流量通常在30~100 m3/d,海管内温度为自然温度,在15~25 ℃之间。根据以上数据,用式(5)计算得海管内流体的雷诺数Re在1 562~6 155,说明管内流体流型、流态变化较大,会同时出现层流(Re<2 300)、湍流(Re>4 000)。且在弯管处,由于流场发生突变,流体的流向被强制改变,对弯管造成强烈的冲击作用,附加流体对金属表面产生剪切力,较高的剪切力能把已形成的腐蚀垢层剥离并被流体带走[18-21],使腐蚀产物层减薄,介质更容易透过疏松的产物层与基体反应,促进了氧腐蚀的进行,在冲蚀和垢下腐蚀共同作用下导致了第一次穿孔,如图5(b)所示。其他部位由于垢层的覆盖,且流体对垢层的冲刷作用较小,未表现出穿孔,因此去除腐蚀产物后发现的穿孔是由于垢下腐蚀导致的。

(5)

式中:Re为雷诺数;v为流体的流速,m/s;ρ为流体的密度,kg/m3;η为流体的黏度, Pa·s;d为管道直径,m。

3 结论

(1) 穿孔海管的显微组织无明显异常,弯管段碳含量超标。

(2) 海管外壁有涂层保护未见腐蚀,内壁腐蚀严重,为氧腐蚀,腐蚀产物为Fe2O3和Fe3O4。

(3) 第一次穿孔是冲蚀和垢下腐蚀共同作用的结果。

(4) 去除垢层后发现穿孔是由垢下腐蚀引起的。

[1]夏日长,潘晓东. 海底管道高温高压屈曲分析[J]. 中国造船,2011,52(2):64-69.

[2]PACHECO J L,SISAK W J,VENAIK S,et al. Advances in wet gas pipeline technology[C]//International Petroleum Technology Conference.Dubai:International Petroleum Technology Conference,2007.

[3]石仁委,龙媛媛. 油气管道防腐蚀工程[M]. 北京:中国石化出版社,2008.

[4]徐乃欣. 阿拉斯加油管腐蚀穿孔泄漏[J]. 腐蚀与防护,2006,27(9):485-486.

[5]张晓波. 外部电位对碳钢局部腐蚀不同阶段闭塞区行为的影响[J]. 淮海工学院学报,2001,10(3):8-12.

[6]李发根,韩燕,赵雪会. 某海底管道腐蚀失效分析[J]. 石油管材与仪器,2015,4(1):47-49.

[7]毛红艳,蔡庆伍,武会宾,等. 合金元素和碳含量对E36船板钢腐蚀行为的影响[J]. 腐蚀与防护,2013,34(6):499-502.

[8]王力伟,杜翠薇,刘智勇,等. Fe3C和珠光体对低碳铁素体钢腐蚀电化学行为的影响[J]. 金属学报,2011,47(10):1227-1232.

[9]刘会,赵国仙,韩勇,等. Cl-对油套管用P110钢腐蚀速率的影响[J]. 石油矿场机械,2008,37(11):44-48.

[10]朱元良. 碳钢垢下腐蚀行为与缓蚀机理研究[D]. 武汉:华中科技大学,2008:3-5.

[11]SARIN P,SNOEYINK V L,BEBEE J,et al. Physico-chemical characteristics of corrosion scales in old iron pipes[J]. Water Research,2001,35:2961-2969.

[12]LIN J P,MARK E,ROBERT A. Study of corrosion material accumulated on the inner wall of steel water pipe[J]. Corrosion Science,2001,43:2065-2081.

[13]TANG Z J,HONG S K,XIAO W Z,et al. Characteristics of iron corrosion scales established under blending of ground, surface, and saline waters and their impacts on iron release in the pipe distribution system[J]. Corrosion Science,2006,48:322-342.

[14]谭伟,徐滨士,韩文政,等. 水陆装甲车车体锈层分析[J]. 腐蚀科学与防护术,2003,15(2):113-116.

[15]BROWN B F. Concept of the occluded corrosion cell[J]. Corrosion,1970,26(8):249-250.

[16]刘幼平. 蚀孔、缝隙及裂缝内的闭塞电池腐蚀行为及其控制方法(I)闭塞电池腐蚀理论、研究方法及微区环境效应[J]. 腐蚀与防护,1995(3):110-114.

[17]GAN Y,LI Y,LIN H C. Experimental studies on the local corrosion of low alloy steels in 3.5% NaCl[J]. Corrosion Science,2001,43:397-411.

[18]方坦纳,格林. 腐蚀工程[M]. 左景伊,译. 北京:化学工业出版社,1982:74-79.

[19]甘复兴,吴成红. 金属在两相流动水中的冲刷腐蚀[J]. 材料保护,2000,33(4):33-35.

[20]SHADLEY J R,SHIRAZI S A,DAYALAN E M. Erosion-corrosion of carbon-steel elbow in a carbon-dioxide environment[J]. Corrosion,1996,52:714-723.

[21]马宗耀,田伟. 16Mn钢油气集输管线弯管失效分析[J]. 金属热处理,2009,34(3):89-91.

Analysis of Reasons for Subsea Pipeline Perforation

XU Yi-long1, WEI Long-gui1, LIU Zhi-qin1, SUN Ai-ping2, LIN Jun2, XUE Yan3, LI Ting4,ZHANG Jia-mei2, ZHANG Xiao-dong2, LEI Dan3

(1. Zhan jiang Company, CNOOC, Zhanjiang 524057, China;2. Oilfield Chemistry Filiale of Petroleum Output Technology Service Company, CNOOC, Zhanjiang 524057, China;3. Xi′an Maurer Petroleum Engineering Laboratory Co., Ltd., Xi′an 710065, China;4. School of Material Science and Engineering, Xi′an Shiyou University, Xi′an 710065, China)

Macrograph and microstructure observation, chemical composition and corrosion product analysis were used to analyze the reasons for subsea pipeline perforation in an oil field platform. The results show that the carbon content of the perforated elbow exceeded standard, the lose corrosion products in the inner surface of subsea pipeline were composed of Fe2O3and Fe3O4. The perforation reason of elbow was erosion and under-deposit corrosion. The perforation reason of subsea pipeline covered by fouling layer was under-deposit corrosion.

subsea pipeline; perforation; oxygen corrosion; under-deposit corrosion; erosion

10.11973/fsyfh-201608017

2016-04-15

徐一龙(1981-),工程师,硕士,主要从事海洋钻井工艺技术的研究,13720636190,xuyl2@cnooc.com.cn

TG172

B

1005-748X(2016)08-0683-05