某三层PE埋地钢管管体的腐蚀原因

2016-11-07邹慧慧王修云

李 炳,邹慧慧,吴 凯,董 亮,崔 伟,王修云

(1. 中海石油广东天然气有限责任公司,珠海 519015; 2. 安科工程技术研究院(北京)有限公司,北京 100083;3. 北京科技大学,北京 100083)

某三层PE埋地钢管管体的腐蚀原因

李 炳1,邹慧慧1,吴 凯1,董 亮2,3,崔 伟2,王修云2

(1. 中海石油广东天然气有限责任公司,珠海 519015; 2. 安科工程技术研究院(北京)有限公司,北京 100083;3. 北京科技大学,北京 100083)

通过管体外观检查、土壤环境测试、阴极保护与交直流干扰检测、腐蚀产物分析等方法,对某埋地钢管3PE防腐蚀层缺陷处管体的腐蚀情况及其成因进行了分析。结果表明:防腐蚀层缺陷处管体的腐蚀形貌与交流腐蚀类似,且该管线与电气化铁路交叉穿越,腐蚀点处最大交流电流密度达到100 A/m2,发生交流腐蚀的可能性较大。

3PE涂层;腐蚀;电气化铁路;交流腐蚀

外防腐蚀层结合阴极保护技术被认为是埋地管道外部防腐蚀的最佳方案。在众多种类的外防腐蚀层中,3PE防腐蚀层以优异的防护性和适用性在我国管道工程中得到了广泛应用[1-2],是目前埋地管道外防腐蚀技术的首选结构[3-4]。然而,由于施工质量、外力破坏、介质环境、长期服役等因素的影响,3PE防腐蚀层会出现破损、老化,使其防护能力降低甚至失去防护作用。在破损点,管道基材遭受电化学腐蚀,严重时导致管道穿孔,不仅妨碍安全生产、造成巨大的经济损失,而且对生态环境造成严重影响[5-7]。

近年来,埋地钢质管道与强电系统(高压输电线路和交流电气化铁路)平行或交叉的情况愈加普遍,使得埋地管道存在发生交流腐蚀的风险[8-9]。2014年11月,对已建8 a的某3PE防腐蚀输气管线进行防腐蚀层检测时发现,有两处涂层破损处管体发生明显腐蚀。为分析其交流腐蚀的可能性,对该管道进行了管体检查、环境测试、干扰检测等工作,并按照GB/T 50698-2011《埋地钢质管道交流干扰防护技术标准》中交流腐蚀的判断项进行了分析。

1 腐蚀外观检查

两处防腐蚀层缺陷点(记为1号和2号)相距约5 m,开挖后分别检查了剥开防腐蚀层前后缺陷点的形貌特征,见图1所示。检查发现,1号缺陷点在12点钟位置,属于机械损伤缺陷,表面被砂土覆盖,易于清除。缺陷近椭圆形,防腐蚀层破损尺寸为2 cm ×1.5 cm,面积为2~3 cm2;管材暴露尺寸为1.5 cm×0.5 cm,面积为0.5~0.8 cm2;清除防腐蚀层后发现,管体出现胚胎状腐蚀坑,最大长度约3 cm,深度约0.5 mm。腐蚀坑中心有黄褐色腐蚀产物,腐蚀坑边缘附近有黄褐色和黑色腐蚀产物。腐蚀坑外侧有明显的晕轮痕迹,水渍浸没直径超过20 cm。2号缺陷点在2点钟位置,属于机械损伤缺陷,表面覆盖砂土已被清除。缺陷近椭圆形,防腐蚀层破损尺寸为4 cm×1.5 cm,面积为4~6 cm2;管材暴露尺寸为1.5 cm×0.5 cm,面积为0.5~0.8 cm2;清除防腐蚀层后发现,缺陷点管体也出现了类似胚胎状的腐蚀坑,最大深度超过0.5 mm,有机械损伤。腐蚀坑中心有黄褐色腐蚀产物,腐蚀坑边缘附近有黄褐色和黑色腐蚀产物。腐蚀坑外侧有明显的晕轮痕迹。

2 腐蚀原因分析

2.1土壤环境测试

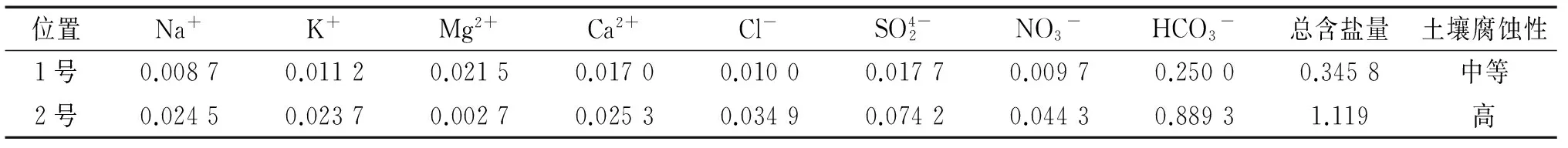

采用色谱法测得缺陷点附近土壤中离子含量见表1。根据GB/T 7871-1987分级标准可知,缺陷点附近含盐量处于中等水平,有一定的腐蚀性。

用pH试纸现场测试得土壤浸出液的pH为5.5~7.0,属于近中性土壤。土壤含水率为17.5%(质量分数,下同)和18.6%。0.5,1,2 m深度的土壤电阻率分别为31.5,47.2,52.9 Ω·m。根据GB/T 21447-2008《钢质管道外腐蚀控制规程》,当土壤电阻率为20~50 Ω·m,土壤腐蚀性处于中等。采用绝迹稀释法测得该处硫酸盐还原菌(SRB)含量为337个/g,由于硫酸盐含量不高,最低阴极保护水平应为-0.85 V(相对于铜/硫酸铜参比电极,简称CSE,以下电位均相对于此参比电极)。

表1 缺陷点附近土壤离子含量Tab. 1 The ion contents in soil beside the defect g·kg-1

2.2阴极保护与交直流干扰状况

对管道开挖后,通过试片法(面积为6.5 cm2)测试了管道的自然电位与短时间(20 min)内的通/断电电位,通过pH试纸测试了2号缺陷点处管体的pH(管体1号表面积液过少,无法测试),同时通过上下游测试桩测试了24 h的通/断电电位与交直流干扰电压。

1号和2号缺陷点处短时间内测得的断电电位分别为-0.94 V和-1.13 V。pH试纸测得的管体表面pH约为9。这表明,缺陷点处管体受到了阴极保护。

在距离1号和2号缺陷点最近的上游测试桩(距离约400 m)处监测到的24 h通/断电电位如图2所示,管线受到一定程度的直流干扰。测试桩处的平均断电电位约为-0.94 V,电位基本满足阴保准则,而1号、2号防腐蚀层缺陷点处电位与测试桩处相当或更负(-0.94 V和-1.13 V),直流腐蚀的可能性较小。

在1号和2号缺陷点所处管段上下游测试桩处监测到的24 h交流干扰电压如图3所示。由图3可见,在电气化铁路系统的干扰下,管道交流电压存在明显波动,最大交流干扰电压超过10 V。上下游测试桩处交流电压超过4 V的时间分别占全天的4.41%和4.97%。因为周围无排流装置,所以缺陷点处的交流干扰电压也基本处于同一水平。根据国标GB/T 50698-2011《埋地钢质管道交流干扰防护技术标准》,当交流干扰电压大于4 V时,应进一步用交流电流密度进行评估。缺陷所在区域管道埋深约为0.6 m,取测试土壤电阻率为31.5 Ω·m,缺陷点处管材裸露面积为0.5 cm2,结果显示计算得到的最大电流密度超过100 A/m2,存在交流腐蚀的风险。

2.3腐蚀产物分析

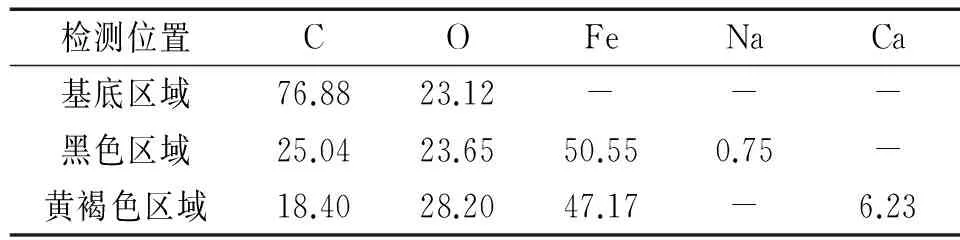

将图1所示缺陷点处3PE防腐蚀层上残留的黄褐色和黑色腐蚀产物区域以及无明显腐蚀产物的

防腐蚀层基底区域采用扫描电子显微镜(SEM)观察形貌,如图4所示。由图4可见,基底表面比较光滑,残留少量的腐蚀产物;黑色区域腐蚀产物较多,附带盐类晶体结构;黄褐色腐蚀产物呈絮状,属于典型的氧化铁结构。采用能谱(EDS)分析缺陷处表面元素成分,结果如表2所示。由表中数据可见,基底不含铁元素,黑色和黄褐色区域含有较多的铁元素,在黄褐色区域还发现了钙元素。为进一步确定腐蚀产物成分,对防腐蚀层表面的附着物进行XRD分析,结果如图5所示。分析表明黄褐色腐蚀产物主要为Fe2O3,其中混有SiO2和CaCO3;黑色腐蚀产物主要为Fe3O4,其中混有SiO2。

3 结果与讨论

阴极保护对交流腐蚀有着重要的影响。研究表明,阴极极化在100 mV时,能有效降低腐蚀速率[10],但极化水平较高且交流电流密度较大时,不能有效降低腐蚀速率[11]。有学者认为过高的阴极保护会使涂层缺陷处局部环境碱性化,反而促进了交流腐蚀的发生,因此建议埋地管道的阴极保护电位不易过负[12]。本案所涉及的两处防腐蚀层破损点,阴极保护水平较高,且交流电流密度较大,阴极保护不能有效抑制交流腐蚀。

表2防腐层缺陷处不同区域的EDS结果(质量分数)Tab. 2 EDS results in different regions of the defected coating (mass) %

根据国标GB/T 50698-2011《埋地钢质管道交流干扰防护技术标准》,可以依照表3规定的评估项目对本案例的腐蚀类型进行评价,当大多数评估项目结论为肯定时,可以判定为交流腐蚀。

在所有十四项评估项目中,本案例防腐蚀层缺陷处的腐蚀大都符合,按照标准可判定该腐蚀类型是由交流电气化铁路引起的交流腐蚀。

目前报道的案例中管道防腐蚀层一般为厚度较薄的熔结环氧涂层或更差的涂层,而干扰源往往是由高压交流输电线路引起的稳态交流干扰,因此表3中不完全符合的项目是否是由于涂层为高强度的3PE防腐蚀层或干扰源为电气化铁路,需要进一步研究。

表3 交流腐蚀评估表Tab. 3 The evaluation sheet about AC corrosion

4 结论

(1) 对管道两处防腐蚀层缺陷处的腐蚀形貌、腐蚀介质、阴极保护与交直流干扰状况以及腐蚀产物进行了分析,对比交流腐蚀发生的系列特征,判断该管道存在交流腐蚀的可能性。

(2) 3PE防腐蚀层管道或电气化铁路引起的交流腐蚀案例报道较少,是否在此类交流干扰下出现交流腐蚀,或者存在新的腐蚀形貌特征还有待进一步研究。

[1]胡士信,董旭. 我国管道防腐层技术现状[J]. 油气储运,2004,23(7):4-8.

[2]陈群尧,王善学,李建忠,等. 埋地钢质管道新型三层PE防腐层的结构设计[J]. 油气储运,2001,20(1):17-22.

[3]尹国耀,雷胜利. 3PE管道防腐在国内十年的实践[J]. 焊管,2007,30(1):8-11.

[4]张婷,龚敏,林修洲. 3PE防腐蚀层联合阴极保护对管道的保护效果[J]. 腐蚀与防护,2012,33(9):765-768.

[5]吕德东. 油田埋地管道防腐层破损点检测及影响因素[J]. 管道技术与设备,2007(3):39-40.

[6]孟繁亮. 管道防腐层破损原因及检测技术探讨[J]. 化学工程与设备,2012(5):107-111.

[7]代卿,青树勇. 天然气管道三层PE防腐层的常见失效模式[J]. 内蒙古石油化工,2011(6):65-66.

[8]SANCHEZ-GHENNO J C,SOSA-HERNANDEZ E C,AGUILSR A C,et al. Effects of magnetic fields on the corrosion behavior of hydrocarbon transmission pipelines[C]//Corrosion/2010. Houston,TX:NACE,2010.

[9]李自力,杨燕. 金属管道交流腐蚀研究新进展[J]. 石油学报,2012,33(1):164-171.

[10]FRAZIER M J,BARLO T J. Influence of AC from power lines on the cathodic protection of steel in groundwater solutions[C]//Corrosion/1996. Houston,TX:NACE,1996.

[11]YUNOVICH M,THOMPSON N G. AC corrosion:corrosion rate and mitigation requirements[C]//Corrosion/2004. Houston,TX:NACE,2004.

[12]NIELSEN L V. Role of alkalization in AC induced corrosion of pipelines and concequences hereof in relation to CP requirements[C]//Corrosion/2005. Houston,TX:NACE,2005.

Corrosion Reason for a Buried Gas Pipeline with 3PE Coating

LI Bing1, ZOU Hui-hui1, WU Kai1, DONG Liang2,3, CUI Wei2, WANG Xiu-yun2

(1. CNOOC Guangdong Natural Gas Ltd, Zhuhai 519015, China; 2. Safetech Research Institute (Beijing) Ltd,Beijing 100083, China; 3. University of Science and Technology Beijing, Beijing 100083, China)

The corrosion reasons of a gas pipeline with 3PE coating were analyzed by macro observation, soil environment testing, evaluation of cathodic protection and interference of alternating current (AC)/direct current (DC), and corrosion product analyzing. Results indicated that AC corrosion was most likely to be the cause of corrosion because of similar corrosion morphology, and the biggest AC current density was as high as 100 A/m2induced by nearby electrified railway.

3PE coating; corrosion; electrified railway; AC corrosion

10.11973/fsyfh-201608018

2015-04-14

崔 伟(1988-),助理工程师,硕士,从事油气管道的腐蚀与防护工作,13811915141,cuiwei@ankosri.com

TG174.4

B

1005-748X(2016)08-0688-05