独立旋转车轮踏面外形优化设计方法

2016-11-04钟晓波陶功安罗彦云易兴利

钟晓波, 陶功安, 罗彦云, 易兴利

(中车株洲电力机车有限公司, 湖南 株洲 412001)

独立旋转车轮踏面外形优化设计方法

钟晓波, 陶功安, 罗彦云, 易兴利

(中车株洲电力机车有限公司, 湖南株洲412001)

车轮的踏面外形对有轨电车的动力学性能、轮轨接触疲劳特性以及轮轨磨耗有着重要影响。对于装有独立旋转车轮的车辆,轮轨接触角差曲线是一关键的动力学参数,它关系到轮对重力复原力的大小。重力复原力提供了独立轮对直线对中运行和曲线导向时所需要的导向力。为了改善有轨电车的动力学性能,提出了一种基于接触角差曲线为设计目标的车轮踏面外形设计方法,并开发了相应的计算机辅助设计程序。利用该程序对某型有轨电车采用的踏面外形Lma-30进行了优化,结果表明优化后的踏面外形具有良好的轮轨几何接触特性和动力学性能。

有轨电车;踏面设计;接触角差曲线;动力学性能

引 言

100%低地板有轨电车为了降低车辆地板面高度,往往采用独立车轮形式的走行机构。独立车轮踏面与钢轨型面的几何接触特性对车辆系统动力学性能有重要的影响,合理的轮轨几何接触特性可以使车辆获得良好的运行平稳性、曲线通过性、较小的磨耗、较低的轮轨接触应力以及良好的防脱轨安全性[1-3]。为了改善车辆动力学性能和轮轨接触特性,国内外学者对车轮外形设计展开了大量研究。

目前,主要的车轮踏面外形设计方法为首先根据设计人员的经验进行设计,然后校核其动力学性能。若不满足要求,便返回对踏面外形进行适当调整,直到满足车辆动力学性能的要求。这种“人工经验设计-动力学性能校核-修正设计-再校核”的往复试凑法花费时间代价较大、成本高且难以获得理想的轮轨接触特性。近年来,各种最优化理论被用于车轮踏面外形的设计。Shevtsov[4-5]等以轮径差函数为设计目标,利用基于表面响应拟合的多点近似法对踏面外形进行了优化,但由于设计变量太多,计算量非常大。Jahed[6]等在Shevtsov的基础上利用三次样条函数来拟合车轮踏面外形,减少了设计变量,显著提高了计算速度。崔大宾[7]等从轮轨接触应力的角度出发,提出了以轮轨间隙为目标的踏面优化设计方法。林凤涛[8]以低磨耗车轮型面为优化设计目标,采用改进的粒子群算法进行了高速动车组的型面优化。薛弼一[9]等根据实测的踏面磨耗状态对车轮踏面外形进行了优化。董孝卿[10]等分析了18种高速动车组镟修用踏面外形的动力学性能。张保安[11]等提出了一种高速动车组车轮型面多目标优化镟修模型,该模型能够在满足车辆动力学性能的基础上最大限度地减小踏面镟修量,延长车轮使用寿命。杨亮亮[12]等从减小轮轨磨耗的角度出发,研究了30 t轴重货车车轮踏面的优化设计方法。这些方法都没能给出一种直接反应车辆动力学性能的设计的方法,且随着设计变量的增加,计算量剧增。若减少设计变量,又会造成较大的误差。钟浩[13]、干锋[14]等提出了以轮径差函数为目标,来直接反向设计踏面外形的方法,该方法可以应用于刚性轮对的踏面设计。叶志森等[15]给出了一种以接触角差曲线为目标函数的独立旋转车轮踏面外形设计方法,实现了车轮踏面外形与车辆动力学性能的直接沟通,但由于未能考虑到轮对侧滚角与接触角间的关系,使得设计出来的踏面外形在轮缘区域存在较大误差。

1 设计方法描述

独立旋转车轮系统动力学中,轮轨接触特性的一个关键参数为轮轨接触角差曲线。轮轨接触角差曲线与重力复原力相关,决定独立旋转车轮的对中运行能力和曲线导向能力。此外,接触角差曲线还与车辆脱轨安全性密切相关。为了使有轨电车具有良好的动力学性能,可以直接将反应轮轨几何特性的轮轨接触角差曲线作为车轮踏面外形的设计目标。通过将车辆的直线稳定性、曲线通过性以及轮轨滚动接触疲劳等诸多性能要求统一到轮轨几何接触特性一个目标上来,将多目标的车轮踏面外形设计问题转化为单目标的车轮踏面外形设计问题,不仅简化了轮轨踏面外形设计的难度,而且保证了设计出来的车轮踏面外形具有良好的轮轨几何接触特性。

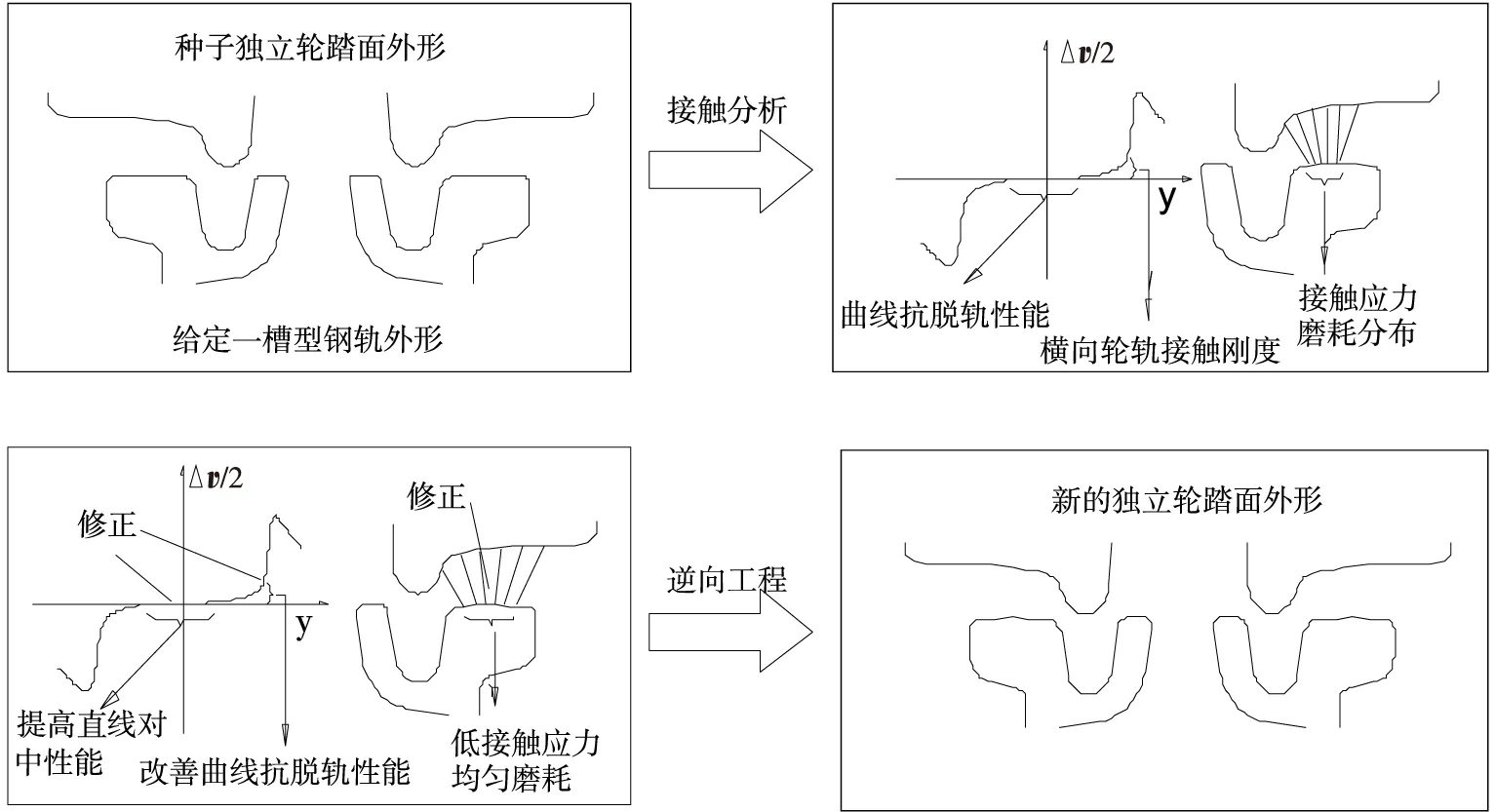

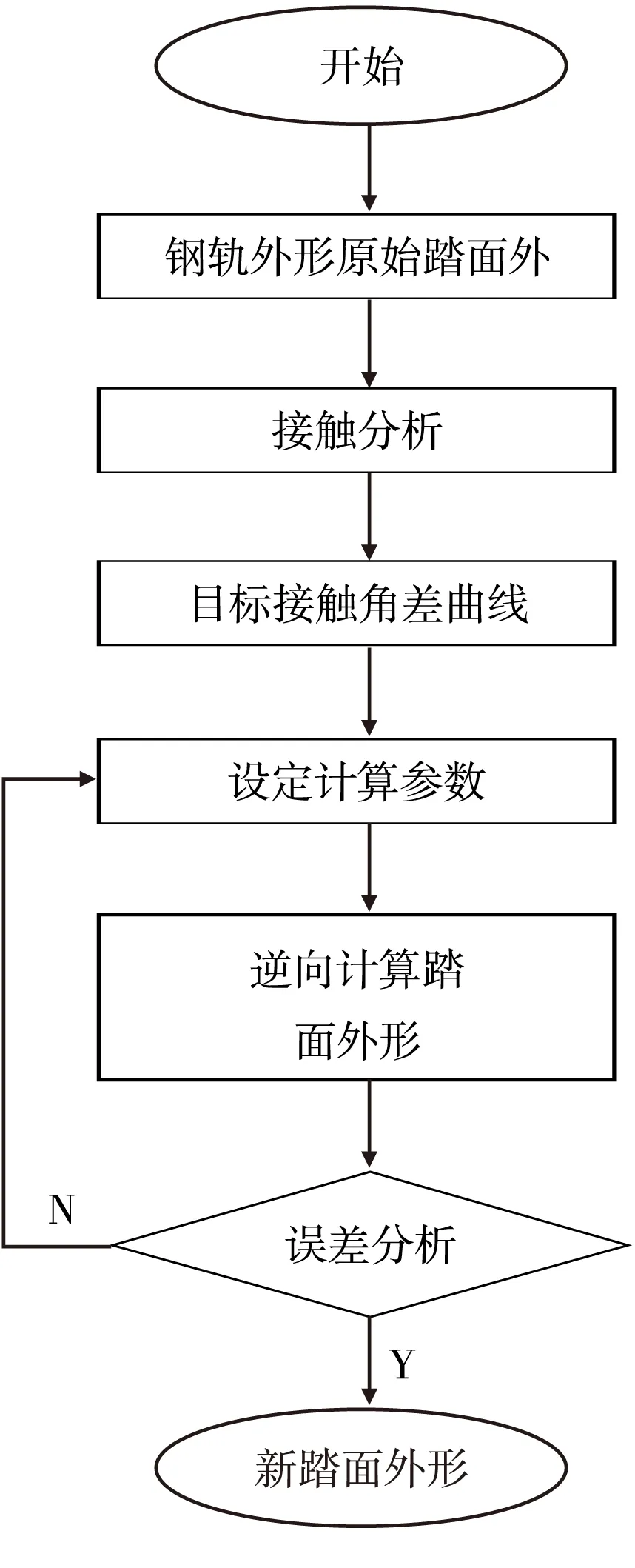

图1为车轮踏面外形设计过程。首先给定钢轨外形和“种子”踏面外形,并进行接触分析以获得轮轨几何接触特性,根据车辆的动力学性能要求对轮轨接触角差曲线进行优化。将优化后的接触角差曲线作为设计目标,利用逆向工程计算出车轮踏面外形。

图1车轮踏面外形设计过程

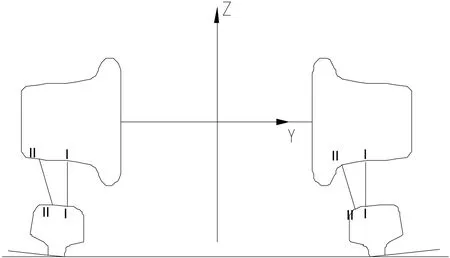

图2为轮轨接触点示意图,钢轨型面曲线记作r(x),其中x表示钢轨横向坐标。图3为目标接触角差曲线,它是横移量y的函数,记为θ(y)。坐标系以左右轨顶公切线的中点作为坐标系原点,公切线为横坐标轴,指向右侧,垂向坐标轴竖直向上。当轮对横移量为y0时,左右接触角差为D(y0),踏面与钢轨在I点接触(如图2所示),设此时轮对侧滚角为φ0,逆时针方向为正。左右踏面在此接触点处的斜率分别记为kl(y0)、kr(y0),点I在左右轮踏面上的坐标分别为(ywl(y0),zwl(y0)),(ywr(y0),zwr(y0)),接触点在左右钢轨上的坐标分别为(yrl(y0),r(yrl(y0))),(yrr(y0),r(yrr(y0)))。将轮对横移量增加一个微量δy,左右接触角差变化为θ(y0+δy),踏面与钢轨的接触点由位置I移动到位置II,轮对侧滚角变为φ1,接触点II在左右轮踏面上的坐标分别变化为(yrl(y0+δy),zrl(y0+δy)),(ywr(y0+δy),zwr(y0+δy)),接触点在左右钢轨上的坐标分别变化为(yrl(y0+δy),r(yrl(y0+δy))),(yrr(y0+δy),r(yrr(y0+δy)))。

图2轮轨接触点示意图

图3目标接触角差曲线

由轮轨间的几何约束关系可得轮对侧滚角为:

φ0=

(1)

(2)

由于踏面和钢轨在接触点相切,则接触点处踏面斜率和钢轨斜率之间存在如下关系式:

(3)

(4)

由图2几何关系还可知:

ywl(y0+δy)=(yrl(y0+δy)-

(y0+δy))*cos(φ1)-zwl(y0+δy)*sin(φ1)

(5)

ywr(y0+δy)=(yrr(y0+δy)-(y0+δy))*

cos(φ1)-zwr(y0+δy)*sin(φ1)

(6)

当δy→0时,踏面上从点I到点II的斜率变化也趋于0,因此踏面上曲线I-II段可近似为一段斜率为常数的直线。因此有:

(7)

(8)

此外根据接触角差曲线,易知有下式成立:

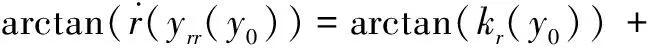

θ(y0)=arctan(kl(y0))-arctan(kr(y0))

(9)

通过求解上述方程组,便可求出车轮踏面外形。

2 计算机程序的实现

图4为踏面外形设计流程图,首先输入一个原始的踏面外形和对应的钢轨外形,进行轮轨几何接触分析。对获得的接触角差曲线进行优化以满足特定的动力学性能要求。将优化后的接触角差曲线作为设计目标,设定计算参数,利用轮轨间的几何约束关系逆向计算出车轮踏面外形。最后进行误差分析,确定与设计目标间的误差是否能够满足工程要求,若满足则输出优化后的踏面外形,否则应调整相关参数,重新计算踏面外形。基于上述过程开发了采用MATLAB语言的计算机软件:DesWheel。该软件集成了几何匹配计算、接触角曲线修正、外形设计、外形曲线后处理等功能,能够一次性完成整个踏面外形设计验证过程。

图4踏面设计流程图

3 设计方法的应用

某有轨电车采用的踏面外形为Lma-30,其在运用过程中,出现了较为严重的轮缘磨耗。为了改善Lma-30的磨耗特性和动力学性能,下面将利用上节介绍的方法对Lma-30进行优化。

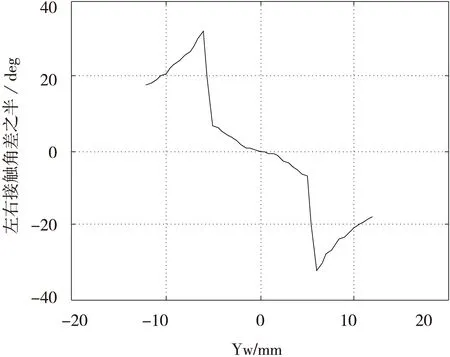

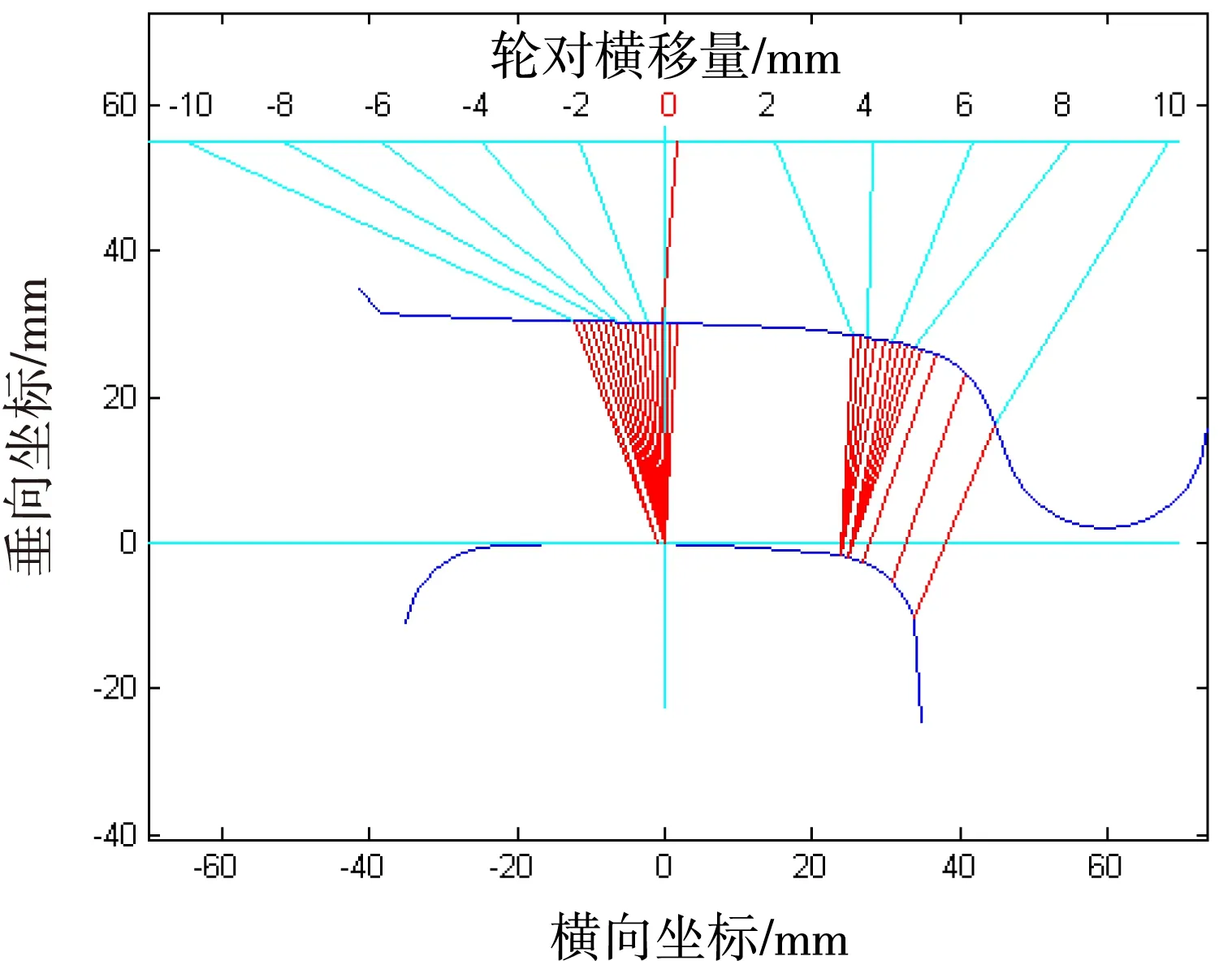

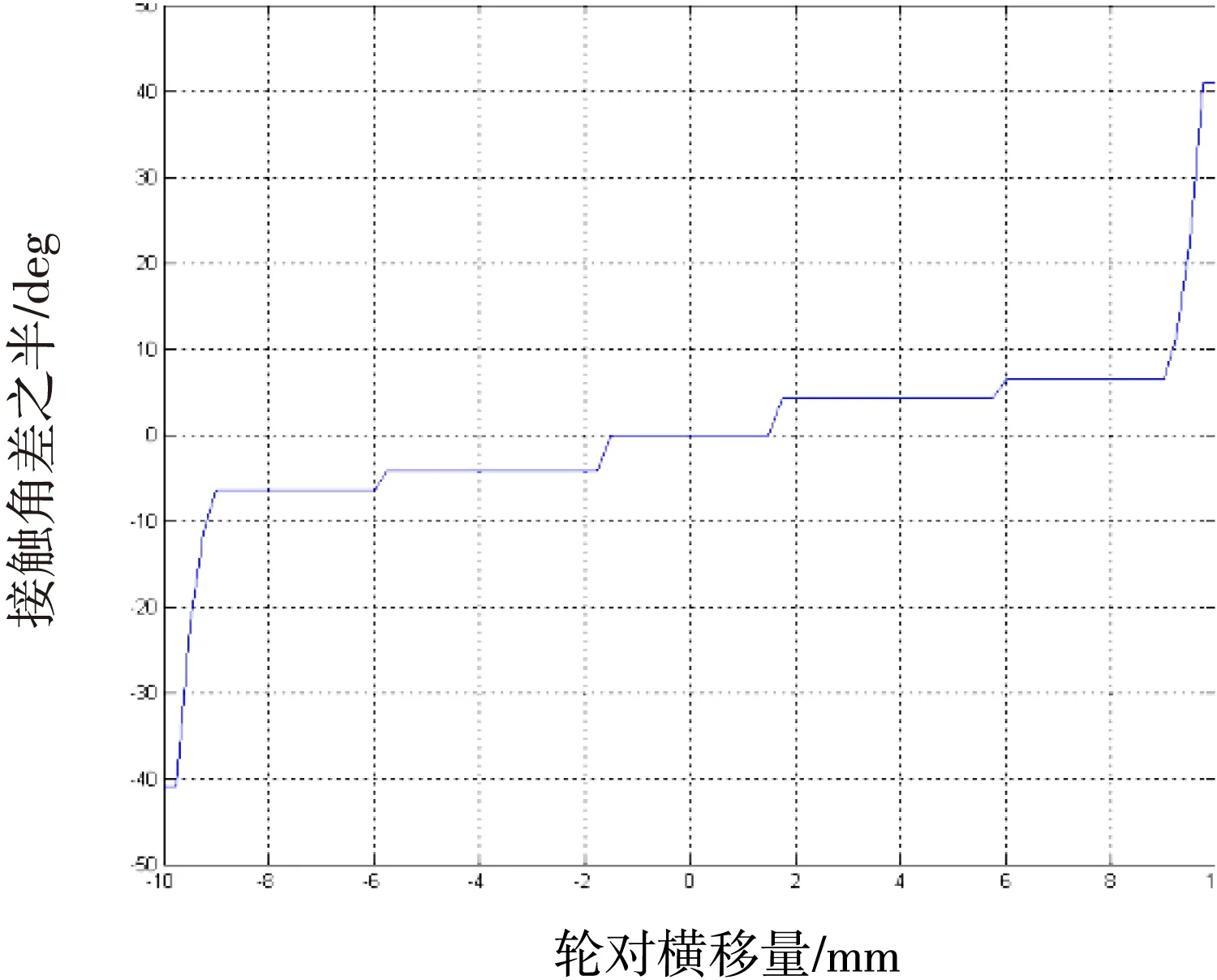

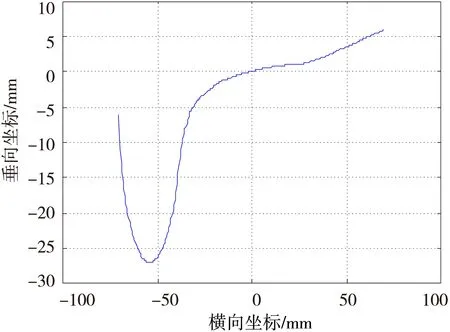

图5为Lma-30车轮外形与60R2槽形轨的轮轨接触点分布图,可见接触点在钢轨上较为集中,存在明显的两点接触现象,这是导致轮缘磨耗的主要原因。图6为轮轨接触角差曲线,可见接触角差曲线存在很多跳跃点,且在轮对零位附近其接触角差较小,将导致轮对重力刚度不足,不利于车辆直线运行的对中性能和平稳性。

图5Lma-30轮轨接触点分布

图6Lma-30接触角差曲线

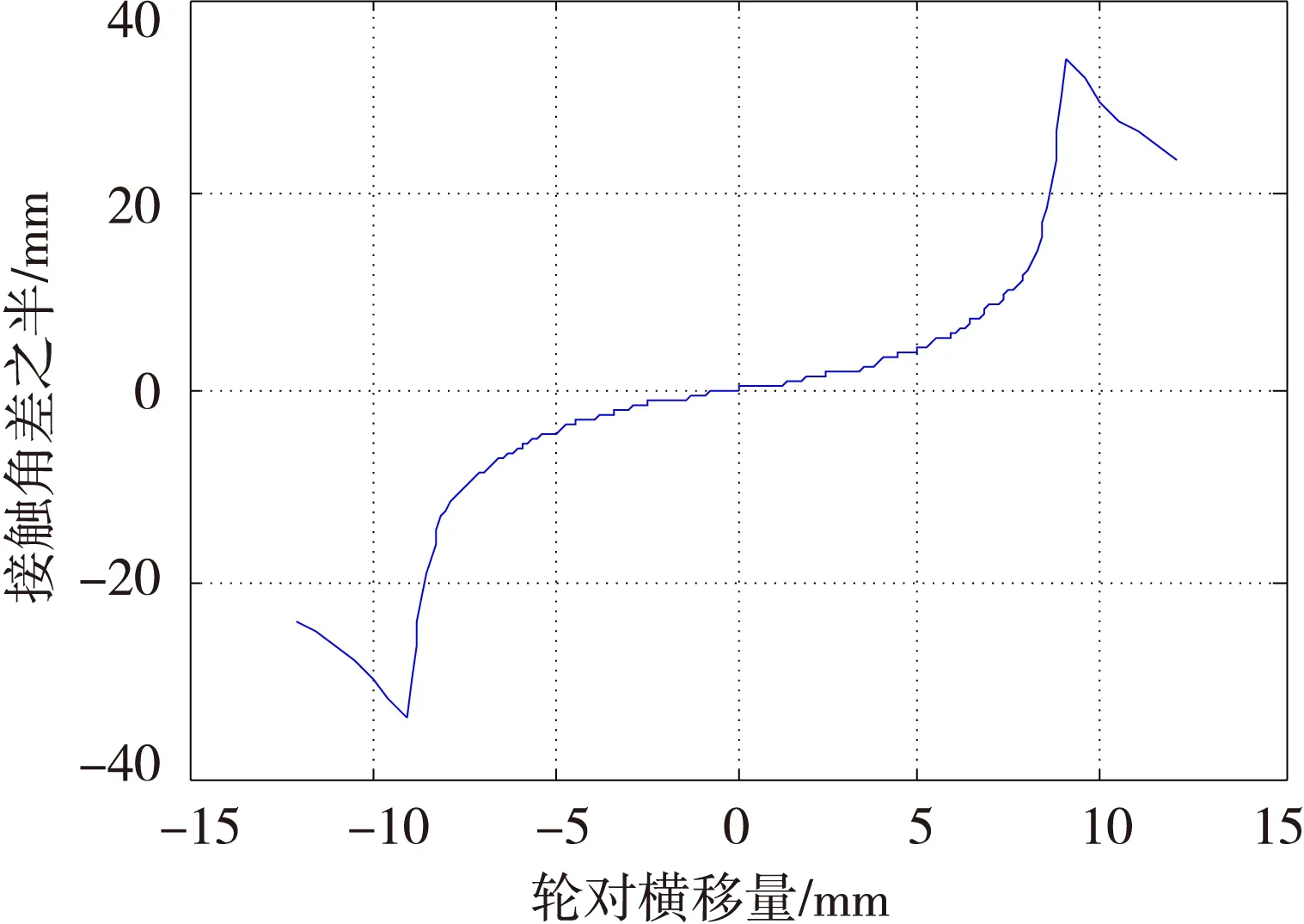

为了增加Lma-30踏面的曲线导向能力和对中运行能力,避免轮缘导向引起的轮轨磨耗,将LMa-30踏面外形的车轮接触角差曲线优化,如图7所示。优化后的接触角差曲线大大增加了左右车轮接触角差,能够提高车轮的重力复原刚度,从而改善车辆曲线导向性能和对中运行性能。将图7中的接触角差曲线作为目标函数,利用开发的设计软件可计算出踏面接触区域的局部外形,并根据“种子”踏面外形对局部踏面外形进行拼接,调整轮缘厚度、踏面宽度、轮缘高度等,可得到完整踏面外形,如图8所示,将优化后的踏面外形记为Lma-30G。

图7优化后的接触角差曲线

图8Lma-30G踏面外形

4 踏面性能分析

利用Simulink仿真计算软件,建立车辆系统动力学模型,通过计算轮轨几何接触特性、轮轨接触应力以及轮轨磨耗指数等指标来评价车轮踏面的性能。

4.1轮轨几何接触特征分析

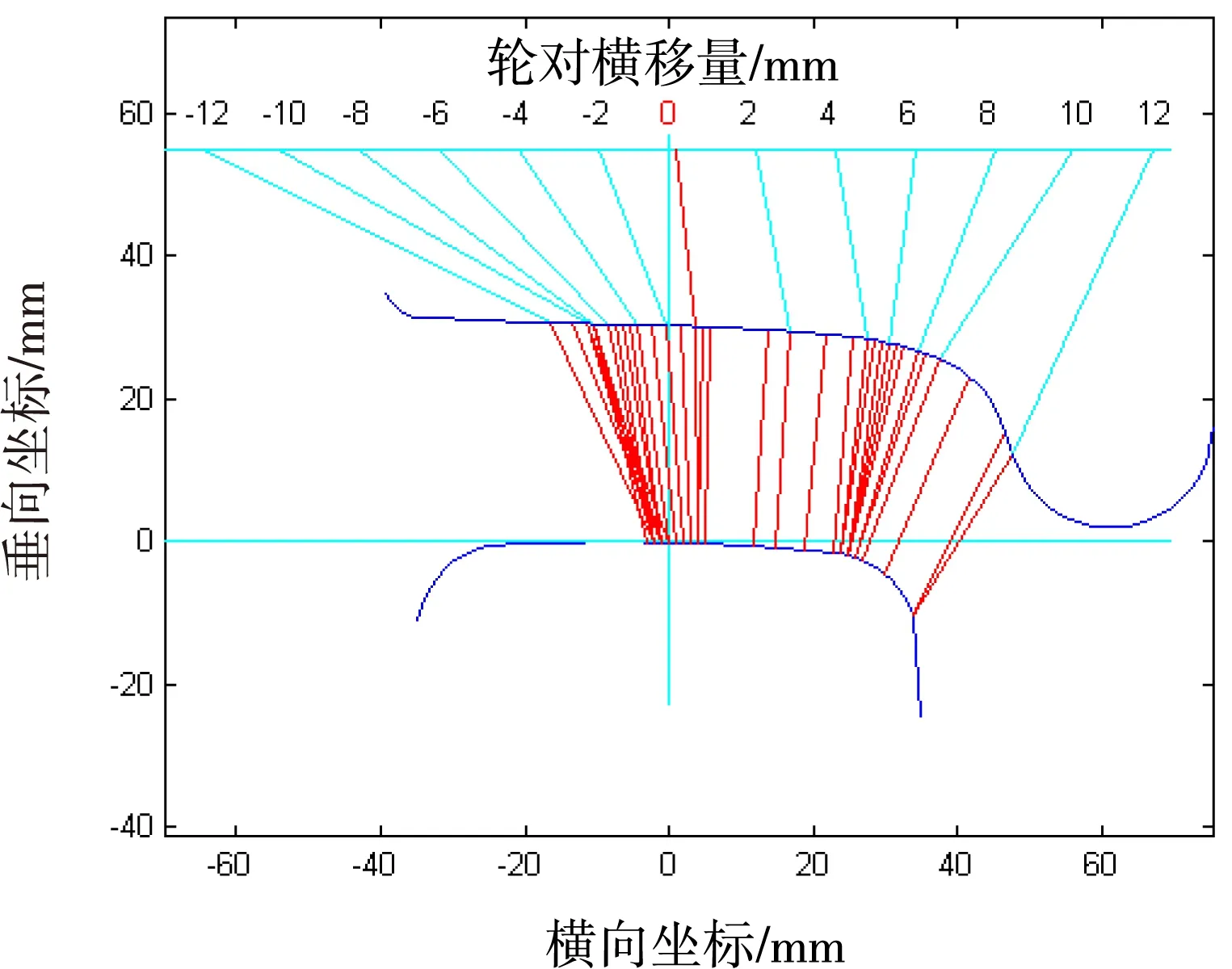

Lma-30G与60R2槽形轨的轮轨接触点分布如图9所示。可见优化后的踏面Lma-30G与钢轨间的接触点分布均匀,不存在两点接触,没有跳跃点;随着轮对的横移,接触点将连续平稳变化,因此Lma-30G踏面具有较好的轮轨几何接触特性,从而有利于车辆的平稳运行。

图9Lma-30G轮轨接触点分布

4.2轮轨接触应力

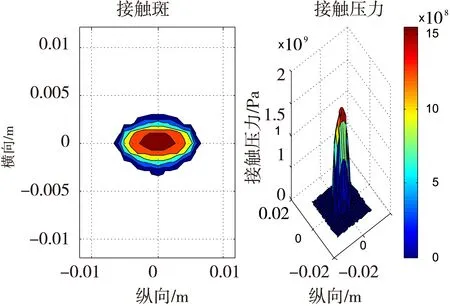

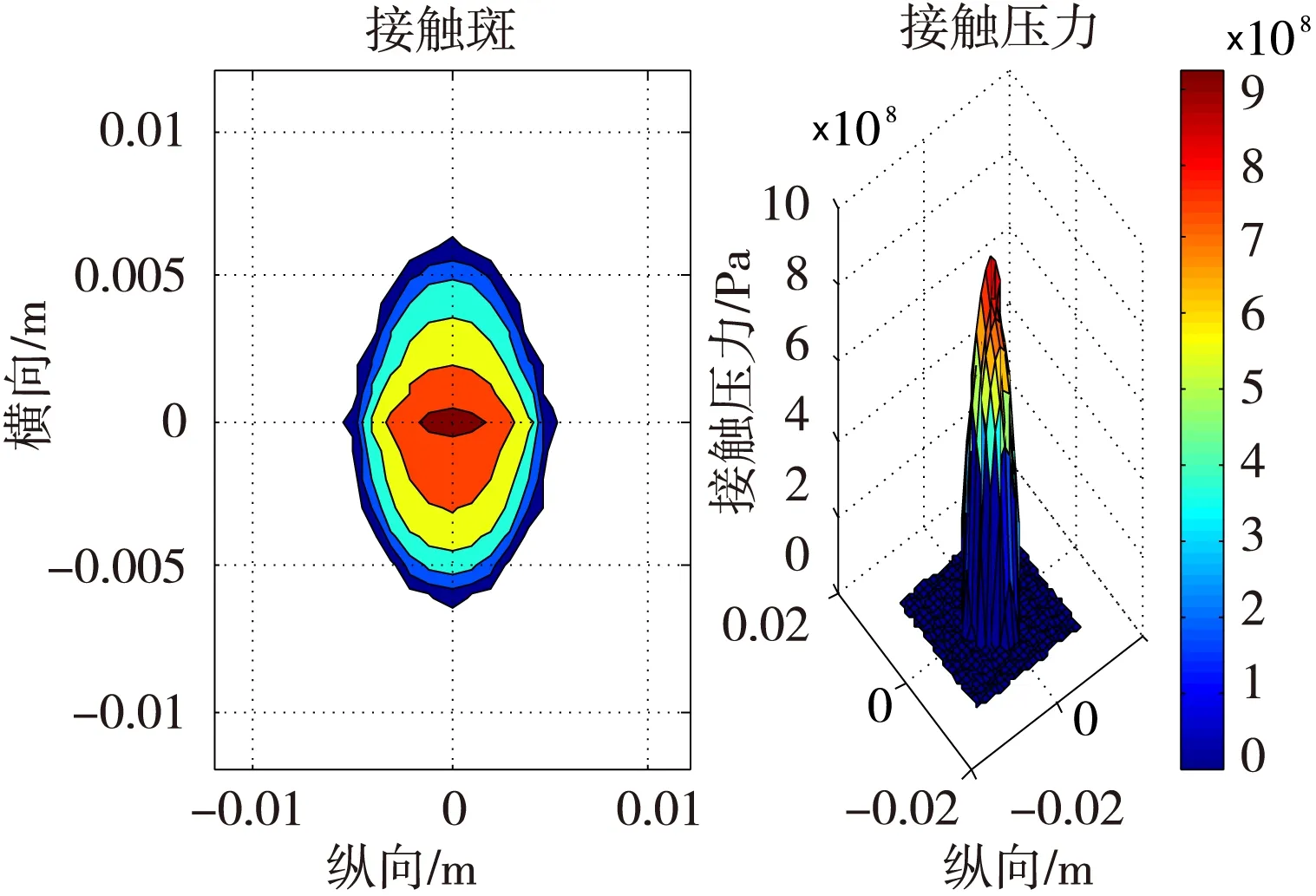

轮轨接触应力对轮轨接触疲劳特性有重要影响,随着轮轨接触应力增大,轮轨接触疲劳发生概率将急剧增加。良好的车轮踏面外形应具有较低的轮轨接触应力。图10和图11分别为根据赫兹接触理论计算的当轴重为10 t时Lma-30及Lma-30G与60R2轨之间轮轨接触应力。Lma-30的最大接触应力为1500 MPa,经优化后的Lma-30G的最大接触应力为950 MPa,较优化前下降约40%。优化后的轮轨接触应力出较大幅度下降的主要原因为优化后的踏面外形形与轨头外较好的贴合,从而增加了轮轨接触面积所致。

图10Lma-30轮轨接触应力

图11Lma-30G轮轨接触应力

4.3车辆直线运行时的对中能力分析

独立车轮左右车轮相互独立旋转,无法通过纵向蠕滑运动来实现轮对的对中运行,仅能通过轮对重力复原力来进行复原,但重力复原力相比纵向蠕滑力形成的复原力矩要小得多,因此独立车轮的对中运行能力较差,横向运动收敛速度慢,在轨道横向不平顺激励下容易导致轮缘与钢轨轨角的频繁接触,加剧轮轨疲劳损坏。通过增加轮轨接触较差,提高轮对重力复原刚度可以改善车辆的直线运行能力。

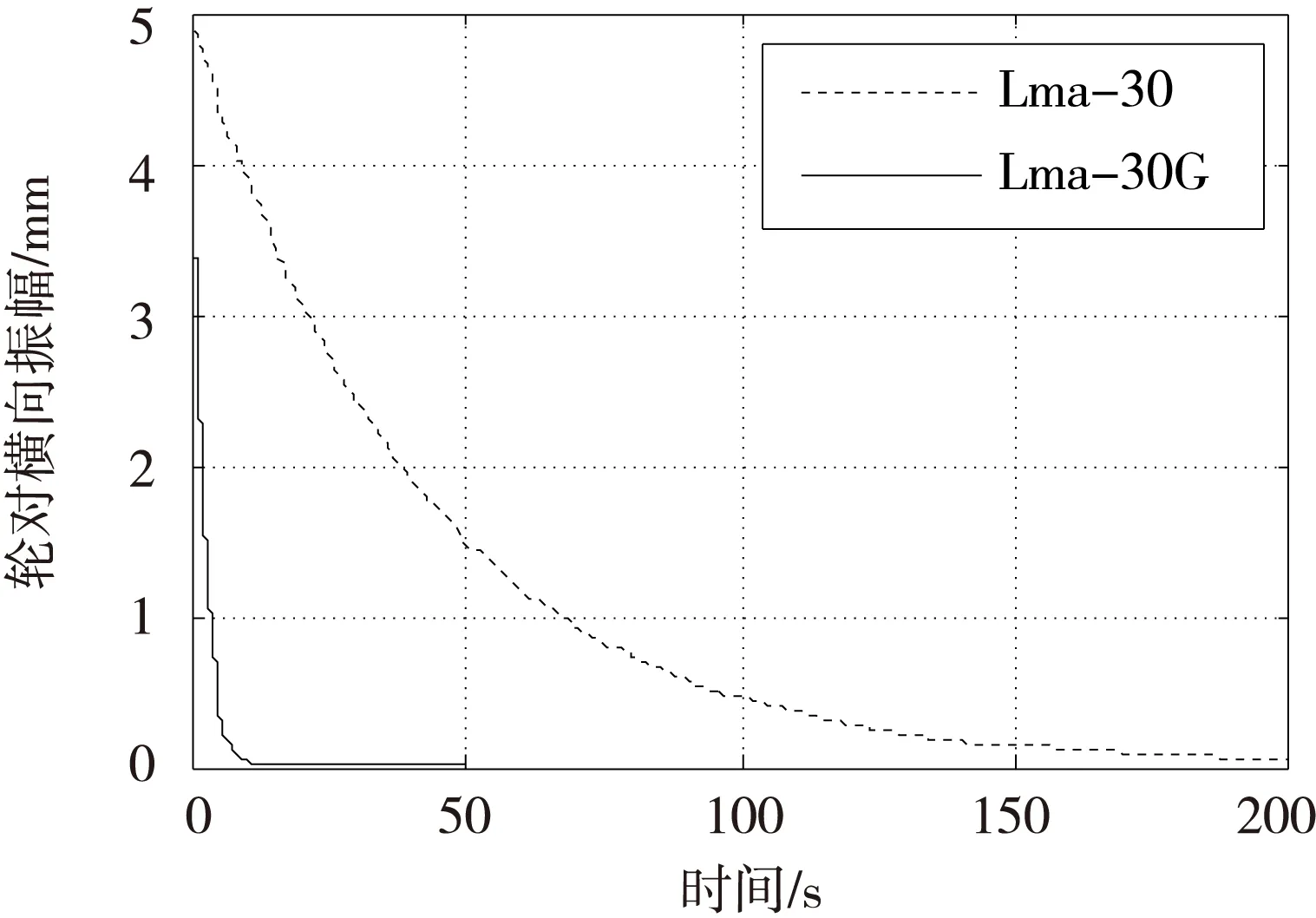

图12中虚线为Lma-30踏面在直线运行时,受到轨道横向5 mm不平顺激励后的响应曲线,实线为Lma-30G受到轨道横向5 mm不平顺激励后的响应曲线。由于Lma-30的轮轨接触角差曲线很小,当其受到5 mm轨道的横向激励后,需要约200 s的时间才能重新回到轨道中心线上,而优化后的Lma-30G踏面的,具有较大轮轨接触角差,当其受到5 mm轨道的横向激励后,只需约10 s左右的时间便能重新回到轨道中心线上,其对中性能得到了较大的改善。

图12轮对横移量的变化

4.4曲线运行的磨耗分析

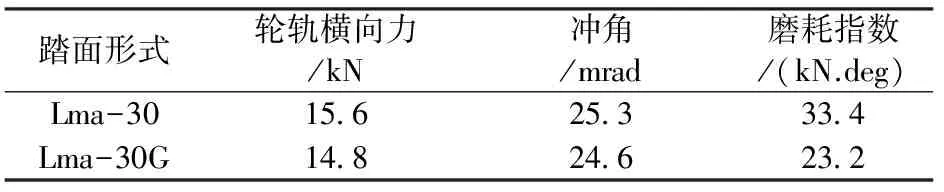

独立车轮由于不能像传统轮对那样依靠纵向蠕滑力矩来进行导向,其在通过曲线时主要依靠轮缘来导向。避免轮轨间的两点接触是减小曲线通过时磨耗的主要途径。表1为车辆通过50 m曲线半径时仿真计算得到的轮轨力及磨耗指数,优化后的踏面Lma-30G由于改善了原踏面的两点接触现象,其磨耗指数由33.4 kN.deg下降为23.2 kN.deg,下降了约30%,因而可以明显增加车轮的使用寿命。

表1 轮轨力及磨耗指数

5 结 论

(1) 根据轮轨间的几何约束关系,提出了一种基于接触角差曲线为目标函数的适用于独立旋转车轮的外形设计方法。利用开发的计算机程序计算可以快速准确地设计出具有期望几何接触特性的车轮外形。

(2) 优化后的踏面外形Lma-30G,具有较大的重力复原刚度,具有良好的直线运行对中能力和曲线导向能力。

(3) Lma-30G与钢轨之间形成共形接触,有效增加了轮轨接触面积,使得轮轨接触应力降低了约40%。同时避免了轮轨间的两点接触现象,车辆在曲线运行时的磨耗指数下降了约30%,能够有效提高车轮使用寿命。

[1] 李煜,张剑,张雪珊.车轮型面位置偏移对车辆动力学性能的影响[J].大连交通大学学报,2015,36(1):18-23.

[2] 马贺,张军,张秀娟,等.冲角对低地板车辆轮轨接触状况的影响[J].机械工程学报,2015,51(24):112-116.

[3] 刘新明.LMA系列轮缘踏面外形简介[J].铁道车辆,2008,46(6):26-27.

[4] SHEVTSOV I Y,AI E.Optimal design of wheel profile for railway vehicles[J].Wear, 2005,258(7-8):1022-1030.

[5] SHEVTSOV I Y,MARKINE V L,ESVELD C.Design of railway wheel profile taking into account rolling contact fatigue and wear[J].Wear,2008,265(9-10):1273-1282.

[6] JAHED H,FARSHI B,ESHRAGHI M A,et al.A numerical optimization technique for design of wheel profiles[J].Wear,2008,264(1-2):1-10.

[7] 崔大宾,李立,金学松,等.基于轮轨法向间隙的车轮踏面优化方法[J].机械工程学报,2009,45(12):205-211.

[8] 林凤涛.高速列车车轮磨耗及型面优化研究[D].北京:中国铁道科学研究院,2008.

[9] 薛弼一,崔大宾,李立,等.车轮踏面并行反求设计方法[J].机械工程学报,2013,49(16):7-16.

[10] 董孝卿,王悦明,王林栋,等.高速动车组车轮踏面镟修策略研究[J].中国铁道科学,2013,34(1):88-93.

[11] 张宝安,陆正刚,唐辰.高速动车组车轮型面多目标优化镟修[J].同济大学学报:自然科学版,2013,41(3):437-441.

[12] 杨亮亮,罗世辉,傅茂海.基于轮轨磨耗对30 t轴重货车车轮踏面优化研究[J].铁道学报,2014,36(8):12-18.

[13] 钟浩,王文健,刘启跃.改善轮轨接触状态的重载车轮型面优化研究[J].铁道学报,2015,37(3):23-27.

[14] 干锋,戴焕云,池茂儒,等.铁道车辆车轮踏面反向优化设计方法[J].铁道学报,2015,37(9):17-24.

[15] 叶志森,沈钢.独立车轮踏面外形的设计[J].铁道车辆,2003,49(1):19-21.

Optimization Method for Independent Rotating Wheel Profiles

ZHONGXiaobo,TAOGongan,LUOYanyun,YIXingli

(CRRC Zhuzhou Electric Locomotive Co.,Ltd., Zhuzhou 412001,China)

Wheel profile plays an important role on the dynamics of tramway vehicles, also on the wheel-rail contact fatigue and wear. For the tramway vehicles with independent rotating wheels, the most important characteristic of the wheel-rail contact is the contact kinetic parameters, which is related to the wheelset gravity resilience size Gravity resilience provides independent wheel to the straight line to run and the oriented guidance force that is needed. Because of the proper lateral gravity stiffness, the tramway vehicles with independent rotating wheels can run on straight track without flange contact. To improve the running characteristics, a target-oriented method for the design of tramway vehicles wheel profiles is presented. The target chosen is the contact angle difference function. A computer program based on this method has also been developed and is validated by way of example in which wheel profiles Lma-30 is investigated. The example shows that the optimized wheel profile has a good wheel/rail geometry performance on the running characteristics of tramway vehicles.

tramway vehicles; wheel profiles optimization; contact angle difference function; running characteristics

2016-04-22

中国中车股份有限公司科技研究开发项目(2013NCK021)

钟晓波(1983-),男,四川自贡人,博士,主要从事轨道车辆动力学方面的研究,(E-mail)yaanzhb@163.com;

陶功安(1965-),男,湖南浏阳人,教授级高工,主要从事轨道车辆转向架方面的研究,(E-mail)taogongan1965@163.com

1673-1549(2016)03-0033-06

10.11863/j.suse.2016.03.08

U270.2

A