碳纳米管担载CuCoCe催化剂催化合成气制低碳醇的性能

2016-11-03游向轩樊金串周由之魏珺谊

游向轩, 樊金串, 黄 伟, 周由之, 魏珺谊

(1. 太原理工大学煤科学与技术教育部和山西省重点实验室,2. 化学化工学院, 太原 030024)

碳纳米管担载CuCoCe催化剂催化合成气制低碳醇的性能

游向轩1, 樊金串2, 黄伟1, 周由之1, 魏珺谊1

(1. 太原理工大学煤科学与技术教育部和山西省重点实验室,2. 化学化工学院, 太原 030024)

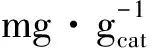

以碳纳米管为载体, 采用等体积浸渍法制备了一系列CuCoCe催化剂, 考察了碳纳米管长度及羧基官能团对该系列催化剂催化合成气制低碳醇反应性能的影响; 采用X射线衍射(XRD)、 氮气吸附-脱附、 透射电子显微镜(TEM)和X射线光电子能谱(XPS)等手段对催化剂进行了结构和性能表征. 实验结果表明, 以含有羧基官能团的、 长度为0.5~2 μm的碳纳米管为载体时, 催化剂的低碳醇时空收率最高, 达到783.72 mg·gcat-1·h-1, 醇产物中C2+醇选择性达到82.71%. 研究结果表明, 短纳米管有利于活性金属进入碳纳米管内部, 并促使活性组分分散均匀, 这对CO转化率和低碳醇时空收率的提高有显著作用; 碳纳米管上羧基官能团的存在促进了金属与金属、 金属与载体之间的相互作用, 从而使醇产物中C2+醇选择性明显提高.

碳纳米管; 羧基; 合成气; 低碳醇; 铜钴铈催化剂

合成气(H2+CO)来源广泛, 可从煤炭、 天然气、 页岩气、 生物质甚至是有机垃圾等含碳物质中获取, 是众多化学生产工艺中的重要原料和中间产物. 低碳醇既可以作为替代燃料或清洁汽油添加剂, 又是制备医药、 化妆品及聚酯等诸多精细化工品的重要原料[1], 近年来在燃料、 化工和环保等领域的应用价值日益凸显. 由合成气催化合成低碳醇是煤炭资源清洁利用的重要途径之一[2].

目前已报道的合成气制低碳醇催化剂总体上可分为贵金属催化剂、 钼基催化剂、 改性甲醇催化剂和改性费托催化剂4大类[3~6]. 其中, 改性费托催化剂主要有CuFe基和CuCo基2类, CuCo基催化剂因其反应条件温和、 催化活性高且碳链增长能力强, 被认为具有广阔的工业应用前景; 但是由于反应中往往伴随有水煤气转化、 烃生成及甲醇合成等多个副反应, 导致产物中低碳醇选择性不高、 醇产物碳数分布宽及催化剂稳定性差等问题[7,8], 严重制约了CuCo基催化剂在工业生产中的应用.

本文以碳纳米管为载体, 采用等体积浸渍法制备了一系列CuCoCe催化剂, 考察了碳纳米管长度及羧基官能团对催化剂性能的影响, 探讨了载体表面物理化学性质与催化剂性能之间的构效关系, 为进一步研制高活性催化剂提供了理论指导.

1 实验部分

1.1试剂与仪器

硝酸铜和硝酸钴均为分析纯(国药集团化学试剂有限公司); 硝酸铈(分析纯, 天津市科密欧化学试剂有限公司).

碳纳米管购自中国科学院成都有机化学有限公司, 选取了具有不同长度(分别为10~30 μm和0.5~2 μm)和羧基官能团含量(质量分数分别为0和2.0%)的4种碳纳米管, 样品编号为TNM3, TNMC3, TNSM3和TNSMC3, 分别代表不含羧基的碳纳米管、 含羧基的碳纳米管、 不含羧基的短碳纳米管和含羧基的短碳纳米管. 碳纳米管的基本参数由中国科学院成都有机化学有限公司测定和提供, 管径和长度通过高分辨透射电子显微镜及拉曼光谱分析测定, 羧基含量通过X射线光电子能谱及Boehm滴定法测定.

GC-14B型气相色谱仪(日本Shimadzu公司), Porapak填充柱; D/max-2500型X射线衍射仪(XRD, 日本Rigaku公司), CuKα辐射源, Ni滤片, 管电压40 kV, 电流30 mA; QDS-30型物理吸附仪(美国Quanta Chrome公司), 测试前在200 ℃下对样品进行预处理5 h; JEOL 2010型高分辨透射电子显微镜(HRTEM, 日本JEOL 公司); ESCALAB 250 型 X 射线光电子能谱仪(XPS, 英国VG Instruments公司), 以单色化的AlKα为辐射源(hν=1486.6 eV), 基础真空7.0×10-8Pa.

1.2实验过程

1.2.1催化剂的制备选取上述4种碳纳米管作为载体, 采用超声辅助的等体积浸渍法制备催化剂. 具体制备方法如下:按一定比例配制Cu(NO3)2·3H2O, Co(NO3)2·6H2O和Ce(NO3)3·6H2O的混合水溶液, 称取适量的碳纳米管等体积浸渍于上述水溶液中, 室温下超声1 h, 再于70 ℃烘箱中烘干24 h, 然后在管式炉中氮气氛围下于400 ℃焙烧5 h, 制得CuCoCe催化剂. 各催化剂中, Cu, Co和Ce的负载量(质量分数)分别为12%, 6%和3%. 按照载体的不同, 催化剂分别记为CNT, CNTC, SCNT和SCNTC, 其中C代表含羧基, S代表短的.

1.2.2催化剂的活性评价加压微型固定床反应器为内径8 mm, 不锈钢管高240 mm, 催化剂装填量1 g. 反应前先对催化剂用30%H2-70%N2的混合气(流速100 mL/min)进行程序升温还原:以2 ℃/min的速率升温至400 ℃, 并在该温度下还原2 h. 还原结束后在氮气气流中降温至320 ℃并保持稳定, 切换成合成气, 缓慢升压至3.0 MPa后开始反应, 并利用气相色谱仪进行在线采样分析, 为防止产物冷凝, 所有连接管路均使用加热带保温至140 ℃. 活性评价数据为各催化剂在实验条件下稳定连续反应50 h的平均值.

2 结果与讨论

2.1催化剂的活性

Table 1 Catalytic performance of different catalysts for CO hydrogenation reaction*

*Reaction conditions:1 g catalyst,p=3.0 MPa,t=320 ℃,V(H2)/V(CO)=100∶50, GHSV=9000 h-1.

2.2XRD表征

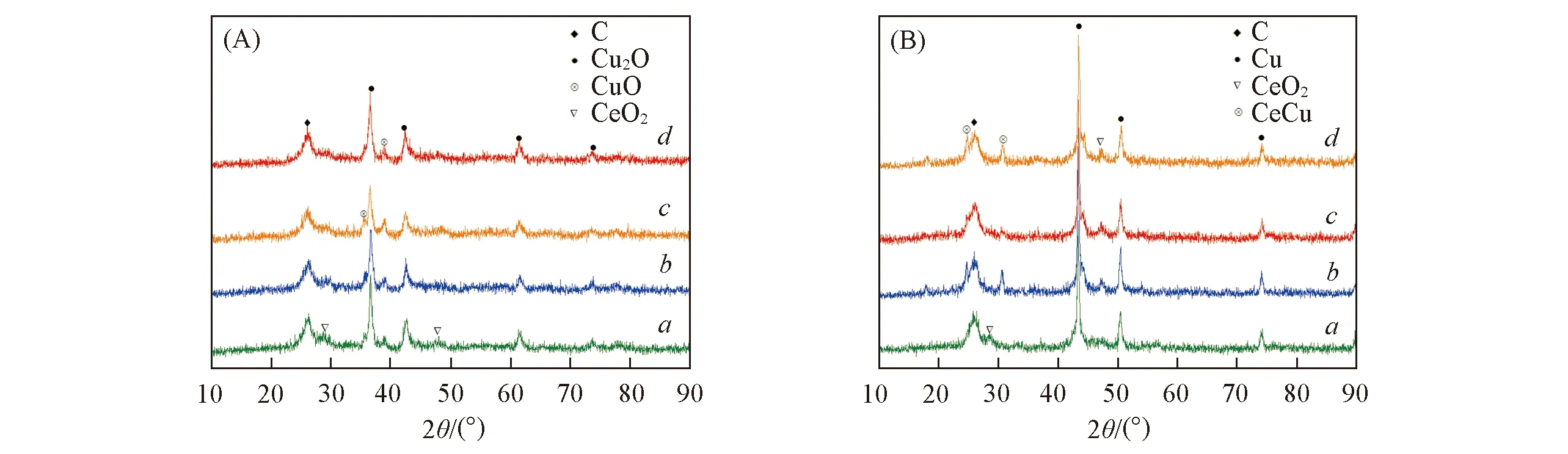

图1为各催化剂反应前后的XRD谱图. 可见, 4种催化剂在2θ=26.1°处均检测到源于载体碳纳米管的类石墨态(002)面的衍射峰, 均未检测到明显的Co物种的衍射峰, 这说明Co物种呈无定形或者高分散态. 此外, CuKα辐射源通常会造成Co的XRD衍射谱图背景噪音增强, 使得Co的衍射峰不明显[16]. 反应前, 各催化剂中主要观察到Cu2O晶相(2θ=36.5°, 42.4°, 61.5°, 73.7°, PDF No.65-3288), 以及微弱的CuO(2θ=35.5°, 38.6°, PDF No.65-2309)和CeO2衍射峰(2θ=28.6°, 47.6°, PDF No.65-5923). 含羧基的碳纳米管催化剂SCNTC和CNTC的Cu2O衍射峰强度增大, 这是由于羧基官能团的存在所致. 研究[17,18]表明, 浸渍过程中碳纳米管上的羧基官能团可以通过离子键对金属离子起到锚定作用, 离子键的无方向性会造成活性组分晶粒度增大, 进而提高催化剂的链增长能力和C2+醇选择性[19,20]. 反应后, 含羧基的碳纳米管催化剂CNTC和SCNTC在2θ=24.88°和30.61°处出现了CeCu混合物的衍射峰(PDF No.65-1492), 表明羧基官能团的存在导致部分活性金属的存在形式发生了改变.

Fig.1 XRD patterns of different catalysts before(A) and after(B) reaction a. CNT; b. CNTC; c. SCNT; d. SCNTC.

2.3氮气吸附-脱附和TEM表征

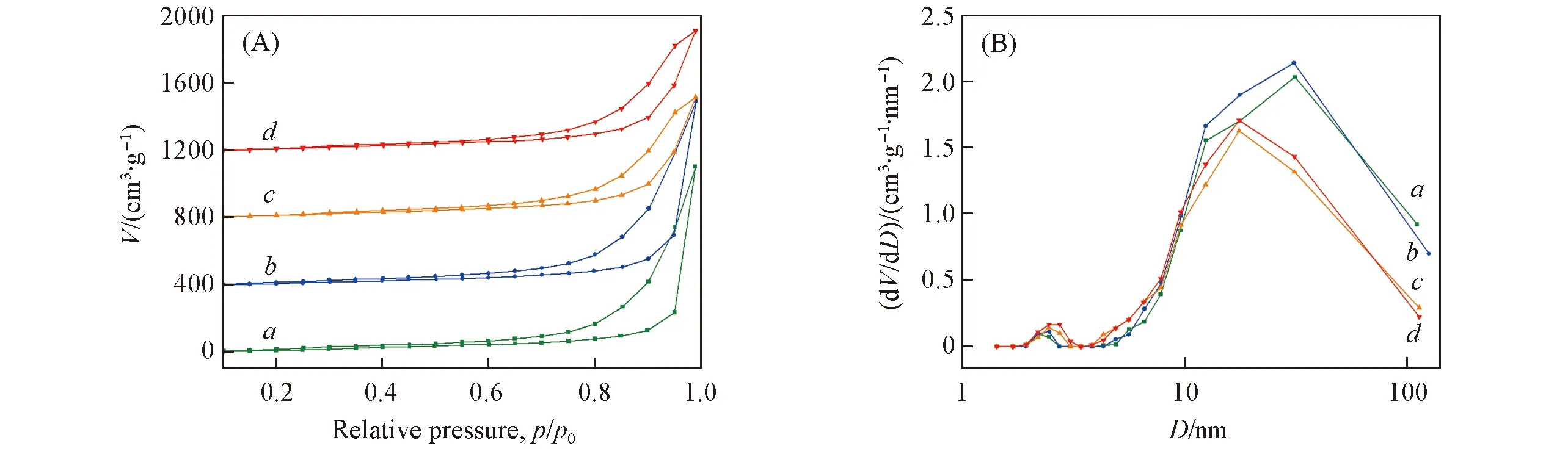

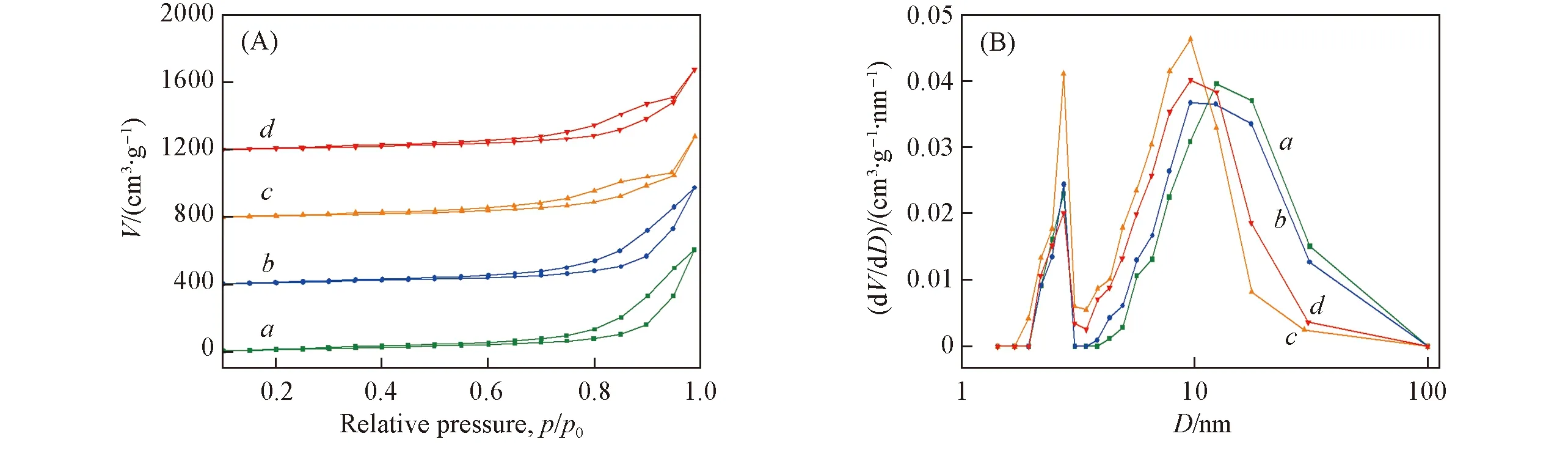

图2和图3分别示出了碳纳米管载体和不同催化剂的氮气吸附-脱附曲线以及相应的孔径分布图. 根据IUPAC分类, 4种催化剂的吸附-脱附曲线均属于Ⅳ型吸附等温线, 具有H1型迟滞环(p/p0>0.4), 通常认为这是端口打开的碳纳米管直通孔的表现, 浸渍活性金属后并未明显改变载体的孔结构. 由图3(B)可见, 4种催化剂均具有2种孔径结构, 约2.7 nm的孔径可归属于负载了活性金属组分的碳纳米管, 约10 nm的孔径则归属于催化剂颗粒的堆积孔. 长纳米管催化剂(CNT和CNTC)在相对压力0.6~1.0的高压区内, 存在较大面积的滞后环, 表明样品中含有较为发达的中孔[21], 二者在10 nm附近对应的孔径也较大, 这可能是导致长纳米管催化剂CNT和CNTC活性较低的原因之一. Wang等[15]的实验结果也表明, 较小的碳纳米管管径更有利于催化活性和C2+醇选择性的提高.

Fig.2 N2 adsorption-desorption isotherms(A) and pore size distributions(B) of carbon nanotubes a. TNM3; b. TNMC3; c. TNSM3; d. TNSMC3.

Fig.3 N2 adsorption-desorption isotherms(A) and pore size distributions(B) of different catalysts before reaction a. CNT; b. CNTC; c. SCNT; d. SCNTC.

Fig.4 TEM images of the CNT(A), CNTC(B), SCNT(C) and SCNTC(D) catalysts

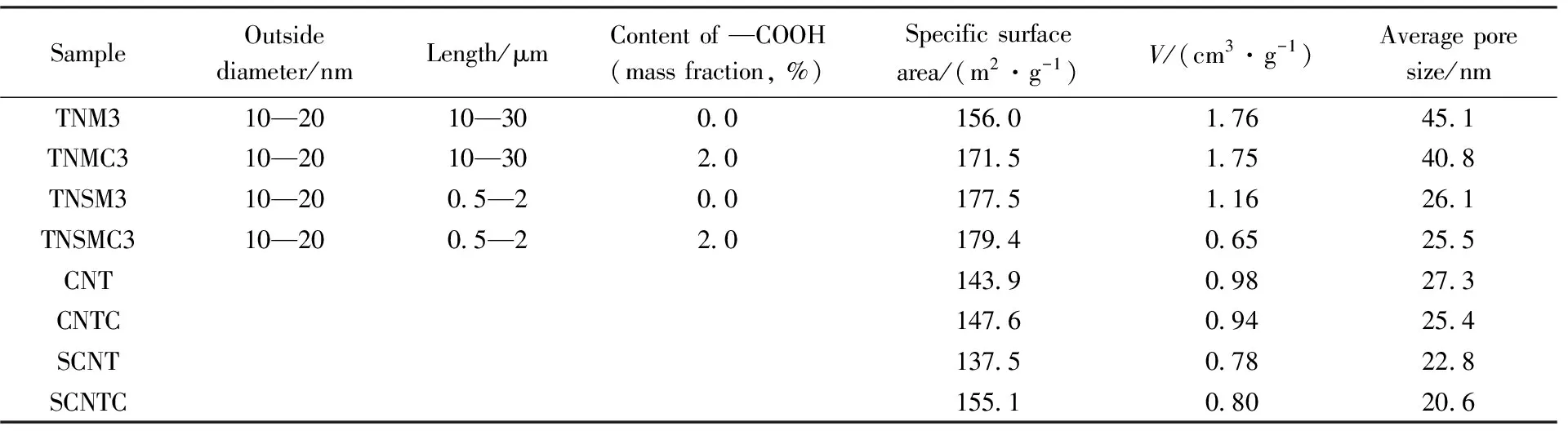

表2列出了不同催化剂的织构性质, 对比碳纳米管参数发现, 在负载活性金属之后, 各催化剂的比表面积比碳纳米管均有所下降, 这说明活性金属进入并沉积于碳纳米管内部. 结合活性评价结果发现, 平均孔径越小的催化剂活性越高. Peng等[22]认为平均孔径小是活性组分分布均匀的表现, 而活性组分的均匀分布对催化剂活性的提高有积极作用. 再结合各催化剂在相同标尺下的TEM照片(见图4), 催化剂SCNT和SCNTC的碳纳米管较短且有较多的开口端, 可见更多的金属颗粒负载到碳纳米管内部, 这使得二者具有更高的催化活性. Bao等[23]将Rh-Mn纳米颗粒装填到碳纳米管内部作为合成气转化制乙醇的催化剂, 发现C2含氧化合物的产率明显高于将活性金属直接负载在碳纳米管外表面的催化剂, 这与本文结果一致. 此外, 含羧基的碳纳米管催化剂(CNTC和SCNTC)管内的金属粒径要略大于另外2种催化剂, CNTC催化剂的孔体积明显小于CNT催化剂, 表明羧基官能团的存在会使金属颗粒的粒径略微增大, 这与XRD表征结果一致.

Table 2 Textural properties of different catalysts

2.4XPS表征

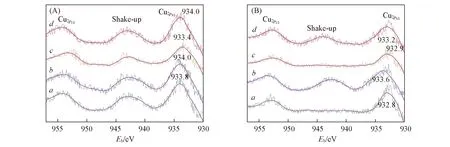

图5为各催化剂反应前后的Cu2pXPS谱图. 反应前, 各催化剂的Cu2p3/2结合能在933.4~934.0 eV之间, 并在940~945 eV范围内均存在1个振激峰, 表明催化剂表面Cu物种主要以Cu2+形式存在[24], 振激峰峰形较宽且峰强度较弱, 说明催化剂表面还可能存在低价态的Cu物种. 含羧基的纳米管催化剂(CNTC和SCNTC)的Cu2p3/2结合能相较于另外2种催化剂向高结合能方向移动, 这是羧基促进催化剂表面Cu物种与碳纳米管相互作用的体现.

Fig.5 Cu2p XPS spectra of different catalysts before(A) and after(B) reaction a. CNT; b. CNTC; c. SCNT; d. SCNTC.

反应后, 催化剂CNT和SCNT的振激峰消失, 其表面的Cu物种主要以低价态的形式存在; 而含羧基的纳米管催化剂(CNTC和SCNTC)依然存在微弱的振激峰, 这意味着反应后2种催化剂表面仍有少量Cu2+存在, 表明羧基官能团的存在使催化剂表面的Cu物种变得不易被还原. 研究[25,26]认为, Cu基甲醇合成催化剂上的活性中心为Cu0和Cu+, 结合活性评价数据, 含有羧基的碳纳米管催化剂甲醇选择性明显降低, 这可能与其表面上低价态Cu含量减少有关.

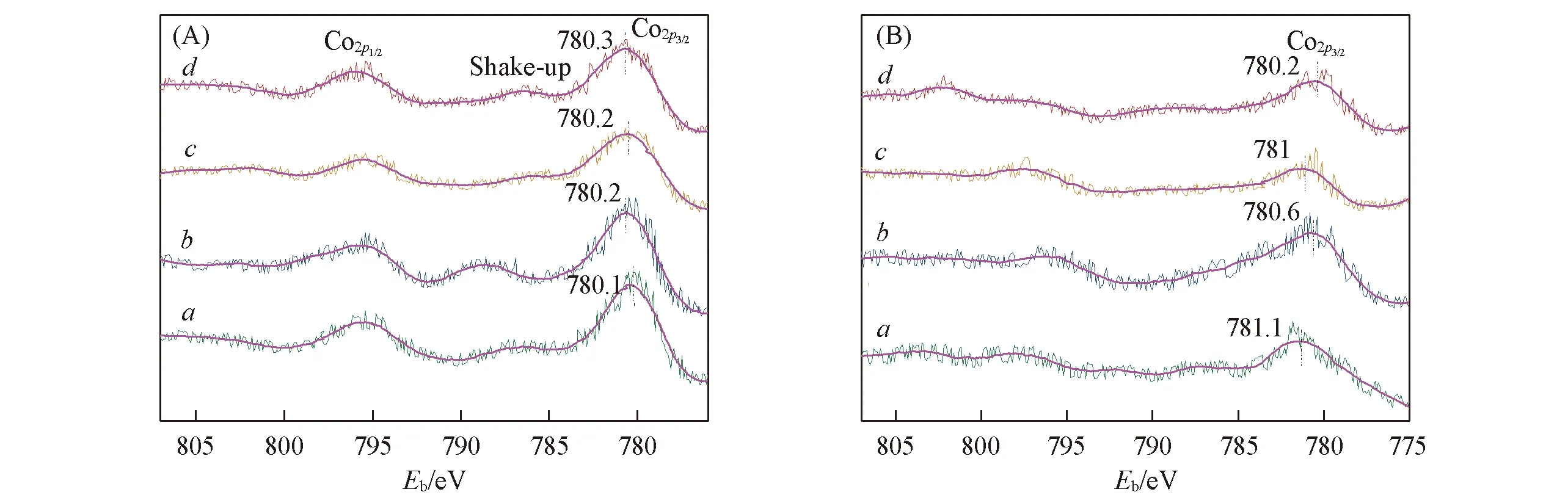

Fig.6 Co2p XPS spectra of the different catalysts before(A) and after reaction(B) a. CNT; b. CNTC; c. SCNT; d. SCNTC.

反应前后各催化剂的Co2pXPS谱图如图6所示. 反应前, 各催化剂在780.1~780.3 eV范围内均有1个明显的特征峰, 并在786 eV附近存在振激峰, 表明有Co2+物种存在[26~29]. 含羧基的纳米管催化剂(CNTC和SCNTC)的Co2p3/2特征峰向高结合能位偏移0.1 eV, 表明羧基官能团的存在加强了Co物种和载体之间的相互作用. 短纳米管催化剂(SCNT和SCNTC)的特征峰面积明显减小, 这与短纳米管使更多金属粒子进入碳管内部有关. 反应后, Co2p3/2特征峰峰形变得弥散, 各催化剂中均未检测到明显的Co0特征峰, 但仍可以观察到微弱的属于Co2+的振激峰, 说明Co物种形态比较复杂. 含羧基的催化剂CNTC和SCNTC的Co2p3/2特征峰分别向低结合能方向偏移0.5和0.8 eV, 这与Cu2p3/2结合能变化趋势正好相反, 表明羧基官能团的存在可促进金属组分间的相互作用和电荷转移, 强化了活性Cu物种的缺电子性, 进而促进了反应的进行[12].

3 结 论

[1]Fang K. G., Li D. B., Lin M. G., Xiang M. L., Wei W., Sun Y. H.,CatalysisToday, 2009, 147(2), 133—138

[2]Xiao K., Bao Z. H., Qi X. Z., Wang X. X., Zhong L. S., Fang K. G., Lin M. G., Sun Y. H.,Chin.J.Catal., 2013, 34(1), 116—129(肖康, 鲍正洪, 齐行振, 王新星, 钟良枢, 房克功, 林明桂, 孙予罕. 催化学报, 2013, 34(1), 116—129)

[3]Xu H. Y., Chu W., Deng S. Y.,ActaPhys.-Chim.Sin., 2010, 24(2), 345—349(徐慧远, 储伟, 邓思玉. 物理化学学报, 2010, 24(2), 345—349)

[4]Jiao G. P., Ding Y. J., Zhu H. J., Li X. M., Li J.W., Dong W. D., Pei Y. P.,Chin.J.Catal., 2009, 30(8), 825—829(焦桂萍, 丁云杰, 朱何俊, 李显明, 李经伟, 董文达, 裴彦鹏. 催化学报, 2009, 30(8), 825—829)

[5]Mao D. S., Guo Q. S., Yu J. Han L. P., Lu G. Z.,ActaPhys.-Chim.Sin., 2012, 27(11), 2639—2645(毛东森, 郭强胜, 俞俊, 韩璐蓬, 卢冠忠. 物理化学学报, 2012, 27(11), 2639—2645)

[6]Liu J. G., Ding M. Y., Wang T. J., Ma L. L.,ActaPhys.-Chim.Sin., 2012, 28(8), 1964—1970(刘建国, 定明月, 王铁军, 马隆龙. 物理化学学报, 2012, 28(8), 1964—1970)

[7]Lin M. G., Fang K. G., Li D. B., Sun Y. H.,Chin.J.Catal., 2008, 29(6), 559—565(林明桂, 房克功, 李德宝, 孙予罕. 催化学报, 2008, 29(6), 559—565 )

[8]Wang N., Fang K. G., Lin M. G., Jiang D., Sun Y. H.,NaturalGasChemicalIndustry, 2010, 35(2), 6—9(王宁, 房克功, 林明桂, 姜东, 孙予罕. 天然气化工, 2010, 35(2), 6—9)

[9]Niu L. L., Huang L., Du J. J., Wei Y., Hu C. F., Ye J. Y., Chen W. Y.,Chem.J.ChineseUniversities, 2015, 36(10), 1873—1879(牛璐璐, 黄棣, 杜晶晶, 魏延, 胡超凡, 叶家业, 陈维毅. 高等学校化学学报, 2015, 36(10), 1873—1879)

[10]Liang X. L., Dong X., Li H. Y., Lin G. D., Zhang H. B.,JournalofXiamenUniversity(NaturalScience), 2005, 44(4), 445—449(梁雪莲, 董鑫, 李海燕, 林国栋, 张鸿斌. 厦门大学学报:自然科学版, 2005, 44(4), 445—449)

[11]Shi L. M., Chu W., Deng S. Y.,JournalofNaturalGasChemistry, 2011, 20(1), 48—52

[12]Bao X. H.,Sci.Sin.Chim., 2012, 42(4), 355—362(包信和. 中国科学化学, 2012, 42(4), 355—362)

[13]Abbaslou R. M. M., Tavassoli A., Soltan J., Dalaia A. K.,AppliedCatalysisA:General, 2009, 367(1), 47—52

[14]Han T., Huang W., Wang X. D., Tang Y., Liu S. Q., You X. X.,ActaPhys.-Chim.Sin., 2014, 30(11), 2127—2133(韩涛, 黄伟, 王晓东, 唐钰, 刘双强, 游向轩. 物理化学学报, 2014, 30(11), 2127—2133)

[15]Wang P., Bai Y. X., Xiao H., Tian S. P., Zhang Z. Z., Wu Y. Q., Xie H. J., Yang G. H., Han Y. Z., Tan Y. S.,CatalysisCommunications, 2015, 75, 92—97

[16]Guo Q. S., Mao D. S., Yu J., Hang L. P.,JournalofFuelChemistryandTechnology, 2012, 40(9), 1103—1109

[17]Tang D. H., Zhang W. R., Wang Y. F., Miao J., Qiao Z. A., Huo Q., S., Zhang L. R.,Chem.Res.ChineseUniversities, 2014, 30(4), 531—537

[18]Zhao X. L., Sun H. J., Peng T. J.,Chem.J.ChineseUniversities, 2016, 37(4), 728—735(赵小龙, 孙红娟, 彭同江. 高等学校化学学报, 2016, 37(4), 728—735)

[19]Huang W., Li W. H., Sun J. X., Yin L. H.,Chin.J.Catal., 2010, 31(11), 1393—1398(黄伟, 李文辉, 孙景晓, 阴丽华. 催化学报, 2010, 31(11), 1393—1398)

[20]Yin D. H., Li W. H., Yang W. S., Zhong B., Peng S. Y.,ProgressinChemistry, 2001, 13(2), 118—127(银董红, 李文怀, 杨文书, 钟炳, 彭少逸. 化学进展, 2001, 13(2), 118—127)

[21]Jiang Q., Chen J. K., Chen Z., He L. M., Lu X. Y., Hu A. L.,Chem.J.ChineseUniversities, 2016, 37(1), 73—78(江奇, 陈建康, 陈姿, 和腊梅, 卢晓英, 胡爱琳, 高等学校化学学报, 2016, 37(1), 73—78)

[22]Peng F., Huang W., Han T.,Chem.J.ChineseUniversities, 2013, 34(11), 87—2593(彭芬, 黄伟, 韩涛. 高等学校化学学报, 2013, 34(11), 2587—2593)

[23]Bao X. H.,Sci.Sin.Chim., 2009, 39(10), 23—1133(包信和. 中国科学, 2009, 39(10), 23—1133)

[24]Li Z. H., Huang W., Zuo Z. J., Song Y. J., Xie K. C.,Chin.J.Catal., 2009, 30(2), 171—177(李志红, 黄伟, 左志军, 宋雅君, 谢克昌. 催化学报, 2009, 30(2), 171—177)

[25]Xu B. L., Yang R. Q., Meng F. Z., Reubroycharoen P., Vitidsant T., Zhang Y., Yoneyama Y., Tsubaki N.,CatalysisSurveysfromAsia, 2001, 13(3), 147—163

[26]Li F., Sakaiya Y., Fujimoto K.,AppliedCatalysisA:General, 1999, 180(s1/2), L11—L13

[27]Wang J. J., Chernavskii Petr A., Wang Y., Khodakov Andrei Y.,Fuel, 2013, 103(1), 1111—1122

[28]Fang Y. Z., Liu Y., Zhang L. H.,AppliedCatalysisA:General, 2011, 397(1), 183—191

[29]Wang F. Y., Lu D. X., Peng S. Y., Dai L. Z.,JournalofMolecularCatalysis, 1995, 9(1), 44—52(王峰云, 陆大勋, 彭少逸, 戴立珍. 分子催化, 1995, 9(1), 44—52)

(Ed.:V, Z, K)

† Supported by the Key Project of National Natural Science Foundation of China(No.21336006), the National Natural Science Foundation of Shanxi Province, China(No.2012011046-1) and the National Key Technology R&D Program of China(No.2013BAC14B04).

CuCoCe Catalysts Supported on Carbon Nanotubes for Higher Alcohol Synthesis from Syngas†

YOU Xiangxuan1, FAN Jinchuan2*, HUANG Wei1*, ZHOU Youzhi1, WEI Junyi1

(1. Key Laboratory of Coal Science and Technology of Ministry of Education and Shanxi Province,2.CollegeofChemistryandChemicalEngineering,TaiyuanUniversityofTechnology,Taiyuan030024,China)

Carbon nanotubes; Carboxyl group; Syngas; Higher alcohol; CuCoCe catalyst

10.7503/cjcu20160185

2016-03-28. 网络出版日期:2016-08-17.

国家自然科学基金重点项目(批准号:21336006)、 山西省自然科学基金(批准号:2012011046-1)和国家科技部支撑计划项目(批准号:2013BAC14B04)资助.

O643

A

联系人简介:樊金串, 女, 博士, 教授, 主要从事C1化学和多相催化方面的研究. E-mail:fanjinchuan@163.com

黄伟, 男, 博士, 教授, 主要从事C1化学与化工方面的研究. E-mail:huangwei@tyut.edu.cn