基于三维激光扫描技术的喷管烧蚀形貌数据重构及分析①

2016-11-03周长省

刘 锐,陈 雄,周长省,于 溪

(1.南京理工大学 机械工程学院,南京 210094;2.山东特种工业集团公司,淄博 255201)

基于三维激光扫描技术的喷管烧蚀形貌数据重构及分析①

刘锐1,陈雄1,周长省1,于溪2

(1.南京理工大学 机械工程学院,南京210094;2.山东特种工业集团公司,淄博255201)

采用激光测距技术,对地面实验后的石墨/高硅氧酚醛复合喷管烧蚀形貌进行了测量,获得了喷管内表面的三维烧蚀结构图谱。之后,基于MATLAB语言编制的数据重构程序,对激光扫描仪获得的数据点云重构,得到喷管内表面烧蚀率的三维分布。在喷管收敛段内,沿流动方向高硅氧烧蚀速率呈增加趋势,扩张段内沿流动方向高硅氧烧蚀速率呈减小趋势。在喷管壁面上出现了2个烧蚀凹坑,一个位于收敛段内两种材料的交界面处,另一个位于扩张段内2种材料交界面的下游。在收敛段内的交界面处,石墨喉衬的烧蚀率异常大,除此位置外,石墨喉衬的烧蚀速率沿流动方向先增加、后减小,在喉部上游达到最大值。喷管喉衬周向烧蚀规律基本一致,2种材料交界面处的烧蚀率在周向上有一定偏差。此外,定性分析了收敛段和扩张段中高硅氧酚醛和石墨交界处的烧蚀行为及其与当地的流场结构的关系。

固体火箭发动机;喷管;烧蚀;三维激光扫描;数据重构

0 引言

固体火箭发动机喷管内的流动工质是高温燃气,且随着高能复合推进剂的广泛应用,燃气中高温熔融态的金属颗粒含量日趋稠密。含有高温熔融态金属颗粒的燃气流过喷管壁面时,壁面被急剧加热,进而出现烧蚀以及机械剥蚀现象,最终其型面遭到破坏,对发动机的推力特性产生扰动影响,甚至影响火箭弹在整个飞行过程中的稳定性。目前,减轻和防止喷管烧蚀的主要途径是选择耐烧蚀的喷管材料及采用合理的喷管结构。当发动机工作时间稍长时,可采用更完善的分段分层热防护复合喷管结构[1]。本文研究的喷管所采用的就是这种热防护结构,收敛段和扩张段采用高硅氧酚醛作为耐烧蚀层,采用石墨作喉衬。

这种复合结构喷管常用于大口径的固体火箭发动机,在发射时能承受很大过载,但也会存在一定问题:由于2种材料的抗烧蚀能力不同,所以在材料交界面处会产生烧蚀凹坑[2],烧蚀凹坑的出现会改变当地流场结构。Daimon Y等[3]通过在扩张段处假设不同高度的烧蚀台阶,研究了台阶高度与当地流场的关系,发现台阶处会产生涡流,从而加剧了当地的传热烧蚀;之后,Keiichi I等[4]又以同样的模型使用大涡模拟研究了台阶后的涡结构形态。但受测量方法的限制,并未得到实际的烧蚀型面,在他们的模型中,烧蚀台阶的高度和形状都是假设的,并不能完全反映出真实烧蚀情况。因此,开发一种能准确测量喷管烧蚀型面的方法是非常必要的。

复合结构喷管烧蚀后表面粗糙度较高,尤其是在纤维增强类材料的表面,烧蚀后产生的碳化层含有很多空隙[5-8],不宜采用接触式测量。文献中关于喷管烧蚀测量的方法包括:Li K Z等[9]根据燃烧室压强与喉径关系,得出喉径烧蚀率;Peng L等使用CCD成像技术[10],投影出烧蚀后喷管喉部的图像,然后测出喷管的喉部直径。以上这两种方法都只能得出喉部一个位置处的烧蚀速率。最近,Evans B[11]报道了一种根据X光透射技术获取整个喷管沿流动方向的烧蚀量的方法,但也有一定不足,这种方法所获得的数据存在一定的抖动,也无法获取喷管周向上的烧蚀数据。目前,还没有关于三维激光扫描技术用于获取整个喷管三维烧蚀结构的相关报道和研究。

本文采用三维激光扫描仪获得了某固体火箭发动机喷管内壁面的传热烧蚀形貌三维坐标点云。通过编制的数据重构软件,获得了喷管内表面传热烧蚀图谱,计算得到了喷管内表面各点处的烧蚀速率云图,并分析了沿喷管轴向各点处的烧蚀速率的变化规律。本研究成果为后续完善喷管热防护材料烧蚀模型,提供了有效的试验数据参考。

1 喷管烧蚀试验及形貌数据重构技术

1.1试验描述

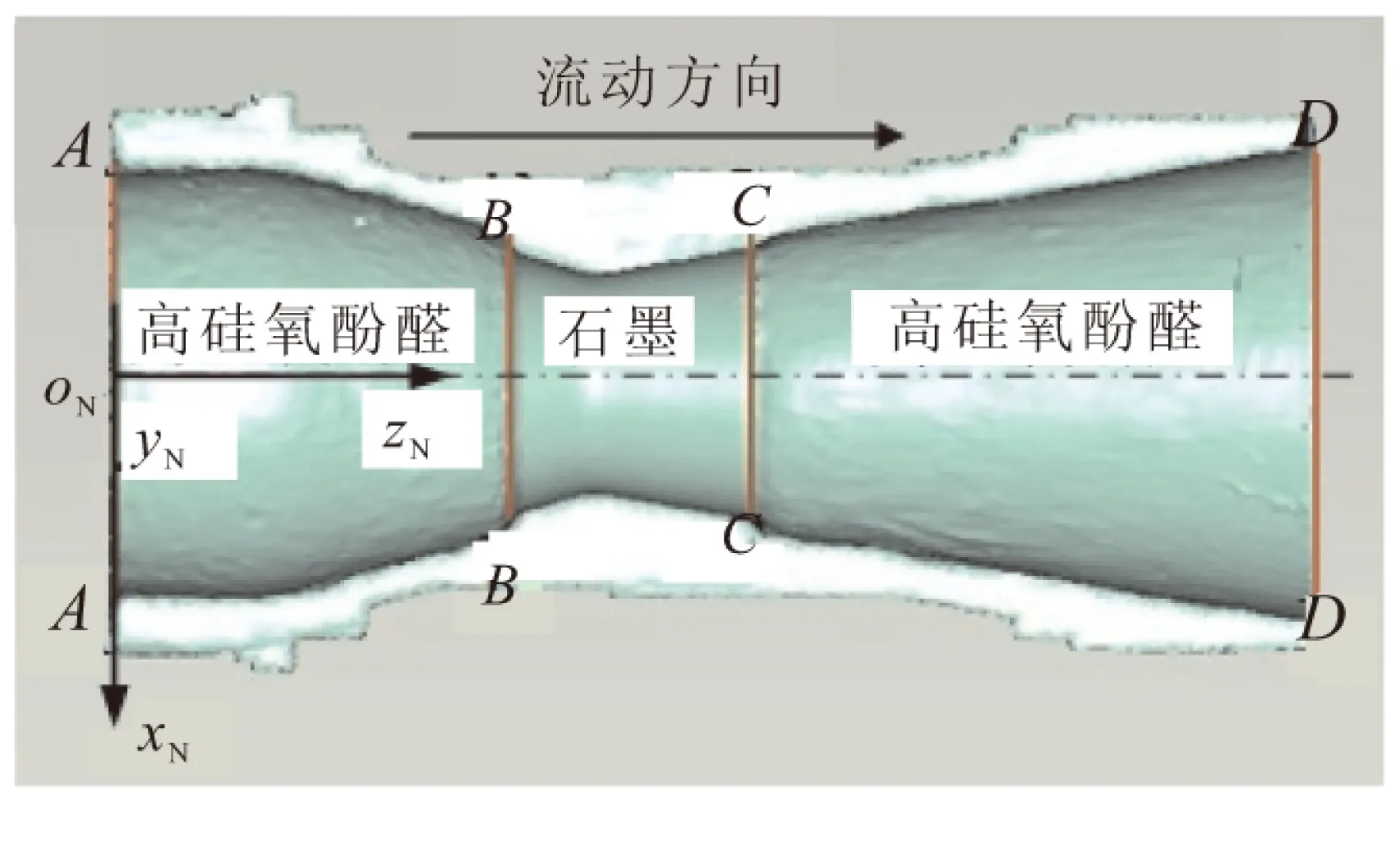

本试验以石墨/高硅氧酚醛复合喷管为研究对象,发动机结构如图1所示。收敛段A~B及扩张段C~D材料为模压高硅氧酚醛,喉衬B~C材料为多晶石墨。

推进剂为某NEPE高能复合药,含铝质量分数为18%,采用星角数为9的星孔装药,装药质量为29.5 kg。喷管喉径47 mm,收敛半角为17.63°,扩张半角为10.25°,扩张比为2.17。

图1 喷管结构

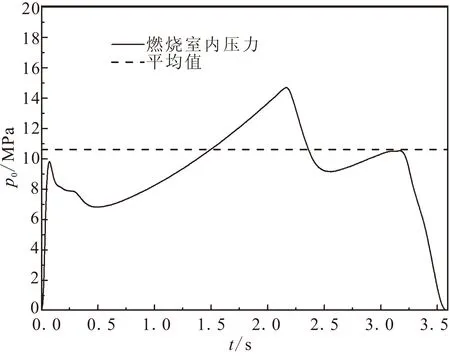

图2给出了试验所测燃烧室内压力随时间的变化。发动机的平均工作压强10.63 MPa,工作时间3.6 s。

图2 燃烧室内的总压

1.2烧蚀形貌数据重构技术

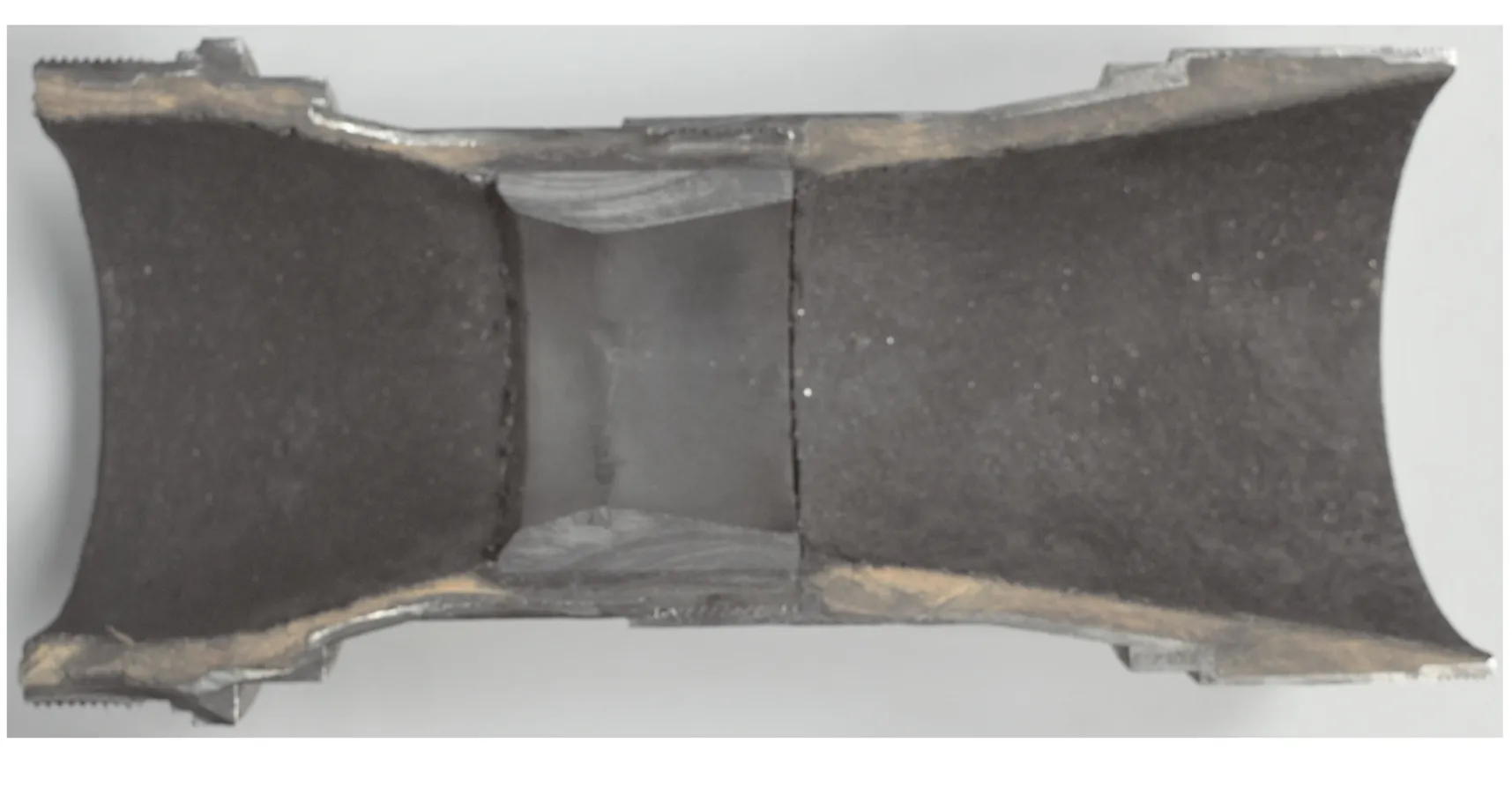

喷管烧蚀形貌数据重构的关键是把烧蚀前后喷管表面进行点到点的匹配,即保证烧蚀后的某点与其烧蚀前的位置匹配,使得烧蚀前后的数据具有可比性。喷管烧蚀后的形貌如图3所示。

图3 喷管烧蚀形貌

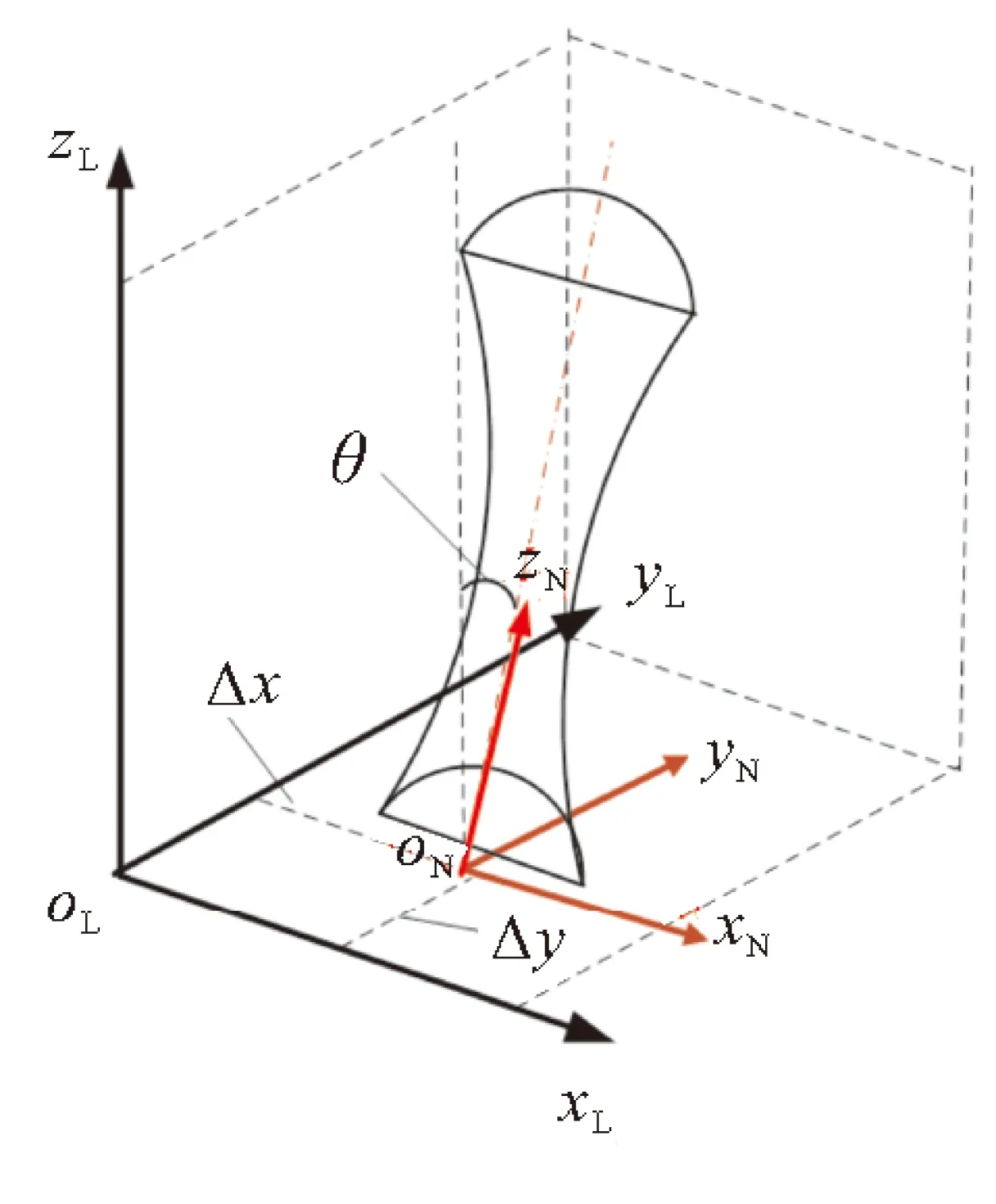

通过三维激光扫描仪(OKIO-V,北京天远)获得的数据点云如图4所示。具体步骤如下:首先,将烧蚀后的喷管沿中心轴线切成两半,在喷管内表面喷涂白色显影剂;然后,向喷管内表面投射激光光栅,得到喷管表面三维坐标。为了增加扫描的空间分辨率,确保所有表面细节都能捕获到,对喷管内表面进行多次重叠扫描。三维激光扫描仪获得的点云三维坐标是基于扫描仪自身坐标系。发动机工作前,可建立基于喷管自身的三维坐标:以喷管的回转中心线为zN轴,在垂于zN轴入口截面处建立xN、yN轴,yN轴方向垂直于xNzN平面向里,如图4所示。使两坐标系完全重合即完成了匹配。

图4 三维激光扫描获得的点云

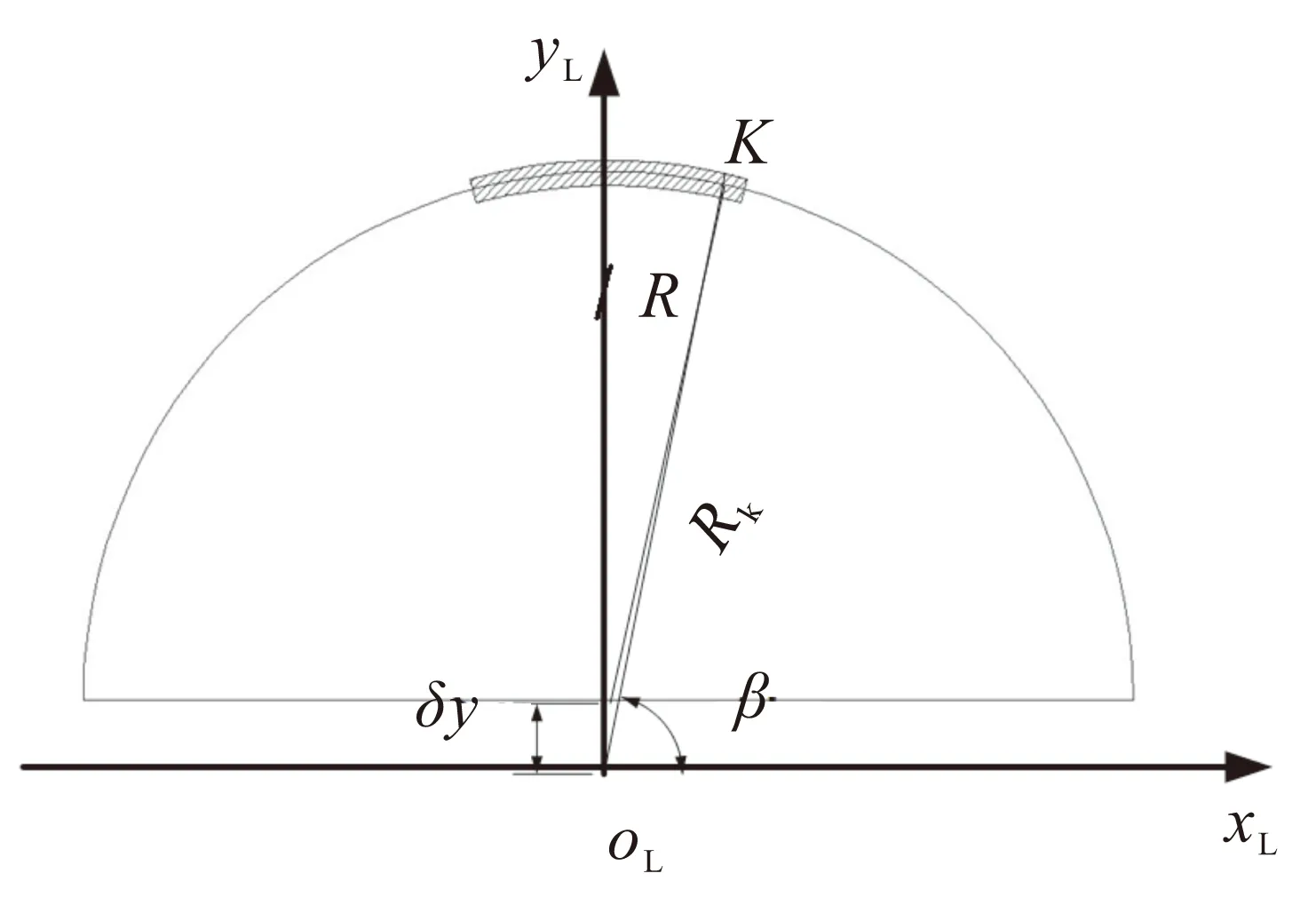

如图5所示,以AA截面为例。可通过平移和旋转使得喷管烧蚀前后的两个坐标系重合。进而确定与烧蚀后点p相对应的烧蚀前点p′,即使得p和p′在极坐标系中的θ相等。该点的线烧蚀量Δr可表示为

(1)

图5 线烧蚀量计算模型

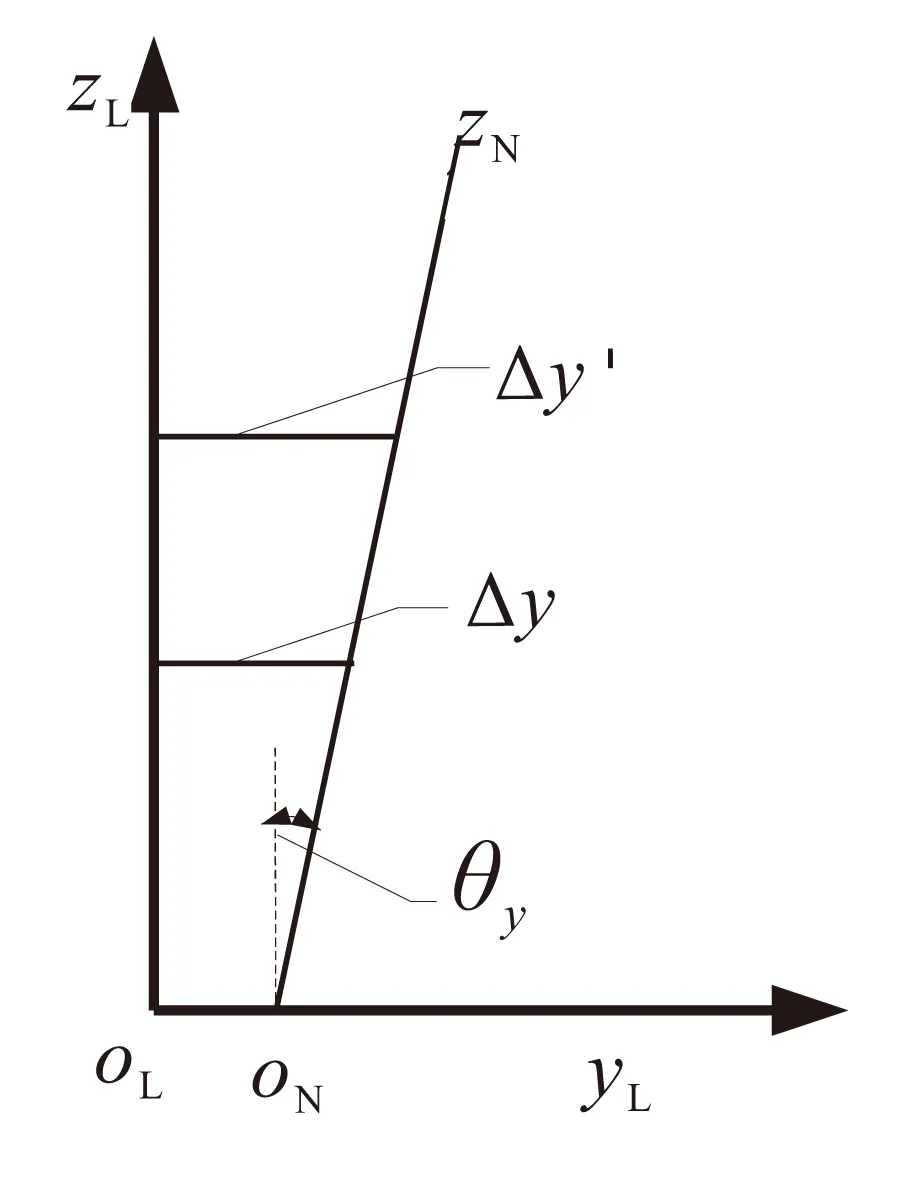

三维激光扫描仪获得的数据点云参考坐标系oL-xLyLzL是由扫描仪本身确定的。由于扫描件的摆放位置的关系,坐标系oL-xLyLzL与基于喷管的坐标系oN-xNyNzN会存在空间上的偏移,这两个坐标系的空间相对位置的示意图如图6所示,两坐标系空间的偏移可表示为θ、Δx、Δy,θ在x轴和y轴上投影可表示为θx和θy。

对于石墨喉衬而言,由于喷管流动为典型的等熵轴对称流动,即使出现小扰动的烧蚀不对称现象,不会对整个喷管的轴对称流动造成明显影响。因此,为了对喷管烧蚀前后的壁面坐标进行匹配,假设喷管喉衬位置烧蚀前后喷管均为轴对称结构。两坐标系的匹配具体步骤如下:

(1)获取x方向上的偏移量Δx和偏移角θx。如图7(a)所示,为某一垂直于zL的截面。图中δx:

(2)

式中RQ为角α处所对应的半径;RQ′为角(180°-α)处所对应的半径;α角度取10°~40°;Q为α角度范围内任意一点。

该截面处x方向上的偏移量可通过式(3)计算得到:

(3)

式中n为角度α内选取点的个数。

图6 喷管坐标系及扫描仪坐标系

如图7(b)所示,在获得当前截面处Δx后,可通过同样方法获得沿zL不同截面处x方向上的偏移量。通过一阶线性拟合,获得其斜率C1。

x=C1z+C0

(4)

进而根据拟合所得斜率计算出x方向上的偏移角θx。

(a)x方向的偏移量

(b)x方向的偏移角

(5)

该截面处y方向上的偏移量为

(6)

如图8(b)所示,在获得当前截面处Δy后,可通过同样方法获得沿zL不同截面处y方向上的偏移量。通过一阶线性拟合,获得其斜率P1。

y=P1z+P0

(7)

进而得到y方向上的偏转角θy。

(a)y方向的偏移量

(b)y方向的偏移角

(3)将所有测得数据点叠加上当地x和y方向上偏移量和偏移角,重复步骤(1)和(2),直到两坐标系的偏移量和偏移角小于提前设定的阀值,使得两坐标系重合,完成数据重构。

2 三维数据重构结果和分析

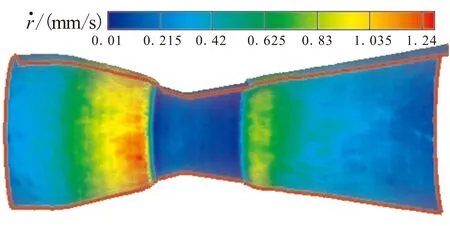

将烧蚀后重构的数据与烧蚀前数据比对,根据式(8)计算得到发动机工作时间内喷管内壁面当地平均烧蚀速率,喷管表面三维烧蚀速率分布见图9。

(8)

式中Δt为发动机的工作时间。

图9 喷管当地线烧蚀量和平均线烧蚀速率

为了研究喷管内壁面烧蚀速率沿轴向及周向的变化规律。取喷管上三段弧形带10°~20°、85°~95°、160°~170°,分别对弧形带内烧蚀后半径进行周向平均,并与烧蚀前对比。

因为三弧形带内烧蚀后型面变化规律基本一致,在此只给出85°~95°内烧蚀前后型面变化,如图10所示。其中,B和C分别为石墨耐烧蚀层的起始端和末端。从图10可看出,有两处线烧蚀量较大的区域,一个在收敛段内高硅氧酚醛与石墨交界处即B附近,另一个在扩张段内石墨与高硅氧酚醛交界处C的下游。在上述结果的前提下,得到三弧形段内的烧蚀速率沿轴向变化规律,如图11所示。

从图11中可清楚地看到,收敛段0~B的烧蚀速率沿着流动方向是逐步增大的,因为收敛段内沿流动方向截面积逐步减小,所以单位截面积燃气质量流率(密流)逐步增大,进而导致烧蚀速率逐步增大[12],B为2种热防护材料(高硅氧酚醛与石墨)的交界处,在B的两侧很小的区域内,流动状态可认为是一样的,但石墨比高硅氧酚醛的抗烧蚀性能强。所以,该处高硅氧酚醛会先被烧蚀掉,引起交界面处几何间断。进而引起此处流场湍强度增强,主流区的氧化性组分向壁面处的扩散以及对流传热系数会随之增强[13],最终导致石墨与氧化性组分之间的化学反应变强。这种作用会随着发动机的工作一直持续下去,最终导致交界处B~dd附近出现烧蚀凹坑(烧蚀台阶)。喉衬的收敛段dd~T内,烧蚀量沿流动方向依然逐步增加但整体烧蚀量较小。因为该段截面积沿流动方向仍逐步减小,但石墨抗烧蚀性比高硅氧酚醛好。根据热化学烧蚀理论,对于单一材质的石墨喷管而言,烧蚀速率的最大值应出现在喉部附近,而对于本文研究的复合喷管而言,收敛段内台阶附近的石墨烧蚀速率要大于喉部附近石墨的烧蚀速率,这可能是由于金属颗粒撞击导致块状石墨脱落引起的[14]。因此,机械剥蚀是此处烧蚀凹坑(烧蚀台阶)产生的主导因素。

从T到出口属于扩张段。截面积沿流动方向逐步增大,单位截面积燃气质量流率(密流)逐步减小,烧蚀速率呈下降趋势。C截面处仍是石墨与高硅氧酚醛的交界处,与B界面差别只是先接触到燃气的顺序不同。但C没有出现像B界面处,抗烧蚀能力差的材料烧蚀速率大的现象,而是沿C界面连续减小,反而在C下游一段距离处dd出现一极大值。这种现象可能是因为石墨抗烧能力较强。当燃气从石墨流向高硅氧酚醛时,燃气沿型面保持较好的喉衬切线出口高速射出,冲刷处于背风面的高硅氧,进而导致第二个烧蚀极大值出现在C界面的下游dd处。

从图11可看出,喷管喉衬的三弧形段内烧蚀速率沿周向偏差较小,证明该微推偏喷管设计的合理性。仅在2个烧蚀量最大值处(收敛段aa和扩张段dd)存在一定偏差,因为此处出现了严重的热烧蚀和机械剥蚀,让该处型面发生严重变化,使得流场变得不稳定、不对称,进而导致烧蚀在周向上存在一定差异。

图10 弧形带85°~95°内烧蚀前后型面变化

图11 三弧型段内线烧蚀量沿轴向变化

3 结论

(1)沿流动方向,高硅氧酚醛烧蚀速率在收敛段内呈增加趋势,在扩张段呈减小趋势。除了收敛段内的交界面处,石墨喉衬的烧蚀速率沿流动方向先增大、后减小,在喉部上游达到最大值。总体而言,石墨表面的烧蚀量小于高硅氧酚醛。石墨喉衬的烧蚀率沿周向偏差不大,而高硅氧酚醛的烧蚀率沿周向存在一定差异,尤其是在烧蚀量较大的位置处。

(2)收敛段内高硅氧酚醛和石墨交界面处产生了烧蚀凹坑,机械剥蚀是此现象产生的主导因素。而扩张段内两种材料的交界面处,型面保持较好的喉衬对下游高硅氧酚醛起到一定保护作用,烧蚀速率在此界面连续过渡,使喷管扩张段烧蚀速率极大值出现在了交界面的下游。

(3)本文的测试结果可为喷管热防护材料选用及热防护结构设计提供一定指导,也可作为复合结构喷管热化学烧蚀模型研究的一个算例。

[1]郑亚,陈军,鞠玉涛,等.固体火箭发动机传热学[M].北京:北京航空航天大学出版社,2006.

[2]何国强,何洪庆,毛根旺.喷管扩张段烧蚀的“台阶效应”计算[J].推进技术,1990,12(6):19-22.

[3]Daimon Y,Shimada T,Tsuboi N,et al.Evaluation of ablation and longitudinal vortices in solid rocket motor by computational fluid dynamics[J].AIAA,2006:5243.

[4]Ishiko K,Ueno K,Sawada K.Implicit LES of compressible turbulent flow over a backward-facing step[J].AIAA,2009:1476.

[5]陈博,张立同,成来飞,等.燃气发生器条件下穿刺 C/C 复合材料喷管的烧蚀性能研究[J].无机材料学报,2008,23(6):1159-1164.[6]陈博,张立同,成来飞,等.3D C/SiC 复合材料喷管在小型固体火箭发动机中的烧蚀规律研究[J].无机材料学报,2008,23(5):938-944.

[7]Yin J,Xiong X,Zhang H,et al.Microstructure and ablation performances of dual-matrix carbon/carbon composites[J].Carbon,2006,44(9):1690-1694.

[8]Farhan S,Li K,Guo L,et al.Effect of density and fibre orientation on the ablation behaviour of carbon-carbon composites[J].New Carbon Materials,2010,25(3):161-167.

[9]Li K Z,Shen X T.Ablation of the carbon/carbon composite nozzle-throats in a small solid rocket motor[J].Carbon,2011,49(4):1208-1215.

[10]Li N P,He G Q.Effect of combustion gas mass flow rate on carbon/carbon composite nozzle ablation in a solid rocket motor[J].Carbon,2012,50(4):1554- 1562.

[11]Evans B.Nozzle erosion characterization and minimization for high-pressure rocket motor applications[D].Pennsylvania:School of Mechanical Engineering,Penn-sylvania State University,2010.

[12]张晓光,王长辉,刘宇,等.固体火箭发动机碳基材料喷管热化学烧蚀特性[J].推进技术,2012,33(1):93-97.

[13]Thakre P,Yang V.Chemical erosion of carbon-carbon/graphite nozzles in solid-propellant rocket motors[J].Journal of Propulsion and Power,2008,24(4):822-833.

[14]Thakre P,Rawat R,Clayton R,et al.Mechanical erosion of graphite nozzle in solid-propellant rocket motor[J].Journal of Propulsion and Power,2013,29(3):593-601.

(编辑:崔贤彬)

Data reconstruction and analysis of nozzle erosion based on three-dimensional laser scanning technique

LIU Rui1, CHEN Xiong1,ZHOU Chang-sheng1,YU Xi2

(1.School of Mechanical Engineering,Nanjing university of science and technology,Nanjing210094,China;2.Shandong Special Industry Group CO,LTD,Zibo255201,China)

Laser scan technique was employed to measure the ablative morphology of a composite nozzle (composed of silica-phenolic and graphite) from a ground test,and the nozzle's 3D ablative feature was obtained.A MATLAB code was developed to reconstruct the data from the scanner and then used to obtain the 3D distribution of the erosion rate. In the convergent section,the erosion rate of silica-phenolic increases along flow direction,while the erosion rate of silica-phenolic decreases along the flow direction in the divergent section.Two erosion pits form on the nozzle surface.One is located at the interface of the two materials in the convergent section.The other is located at the downstream of the interface in the divergent section.For the graphite insert,the erosion rate is extremely high at the interface in the convergent section.Except for this position,the erosion rate increases and then decreases along flow direction,the maximum value occurs in the upstream of the throat.The erosion rate along cross-flow direction is basically alike in the graphite insert,but the erosion rates of the interfaces show some variances along cross-flow direction.In addition,the erosion behaviors in the interfaces between graphite and silica-phenolic were qualitatively analyzed according to the local flow structures.

solid rocket motor;nozzle;erosion;3D laser scan;data reconstruction

2014-09-26;

2014-10-28。

刘锐(1988—),男,博士生,研究方向为航空宇航推进系统热防护工程。E-mail:weaponliurui@163.com

TJ714

A

1006-2793(2016)03-0342-05

10.7673/j.issn.1006-2793.2016.03.009