一种插入式组合喷管的设计方法与实验研究①

2016-11-03周长省许进升

郑 健,陈 雄,周长省,许进升

(南京理工大学 机械工程学院,南京 210094)

一种插入式组合喷管的设计方法与实验研究①

郑健,陈雄,周长省,许进升

(南京理工大学 机械工程学院,南京210094)

由于火箭发动机喷管所需的扩张比与冲压发动机喷管不同,在整体式火箭冲压发动机中,需要设计一个可同时满足2种发动机工作要求的喷管(组合喷管)。提出了一种插入式组合喷管的原理,并给出了组合喷管型面的设计方法。根据某一制式火箭发动机具体设计了一个插入式组合喷管,并通过数值计算和实验,与原制式锥型喷管进行了对比研究。结果表明,新设计的组合喷管与原制式锥形喷管相比,推力仅相差2%以内,但其长度缩短了32.45%,证明文中给出的插入式组合喷管型面的设计方法准确有效,且组合喷管具有明显的优越性。

火箭冲压发动机;插入式;组合喷管;设计方法,实验研究

0 引言

整体式火箭冲压组合发动机是一种将火箭发动机与冲压发动机有机组合,将助推级与巡航级动力合二为一的一种新型火箭技术。利用这种装置进行高速巡航,可极大地提高火箭武器的射程,是当前国内外新型火箭技术研究的热点。该装置应用首先面临的是两种动力装置一体化组合设计问题,发动机尾喷管组合设计技术就是其中之一。组合尾喷管目前主要采取可抛喷管、刻烧蚀喷管和无喷管装药3种方案[1];同时,近年来又有人提出无喷管助推火箭技术[2-4]。目前,可抛式喷管是固体火箭冲压发动机较为实用的选择。

组合可抛式喷管是一种将两种动力装置的喷管采用前后连接方式或采用插入的方式组合成一体的喷管。由于受到两种动力装置设计的约束,其喷管设计方法及性能都与单一喷管有一定差异。因此,研究组合喷管的设计技术,是实现整体式火箭冲压组合发动机应用的重要课题。本文提出了一种插入式组合喷管的设计方法,并结合数值模拟和实验技术进行研究,可为整体式火箭冲压组合发动机的工程设计提供一种实用可行的理论方法。

1 插入式组合喷管的系统组成及原理分析

组合可抛式喷管由火箭发动机喷管、冲压发动机喷管、连接装置和分离装置等组成。一般可分为串联式和嵌入并联式2种结构方案。一般火箭的设计要求都希望长度短、体积小。因此,在应用中大量采用的是插入并联式结构方案。本文针对插入式组合喷管的设计方法展开研究,提出了一种插入并联式组合喷管,其结构示意图见图1。

由图1可知,冲压发动机喷管2和火箭发动机喷管8是靠伞形卡环10连接的。该插入式组合喷管的工作原理是火箭发射时,固体火箭发动机首先工作,火箭发动机喷管8工作,传火装置6感受到喷管中燃气之后,启动延期点火装置5开始计时。固体火箭发动机工作结束时,延迟点火装置5计时刚好结束,并通过导火索4,将伞形卡环10内部的抛射装置3点燃,燃气将伞形卡环10抛射出。同时,延迟点火装置5启动推力器7工作,推力器产生推力,火箭发动机喷管8在推力器以及喷管内部燃气的共同作用下被抛出。冲压发动机喷管2与火箭发动机喷管8实现了分离,火箭冲压组合发动机顺利实现了喷管转级工作。

图1 嵌入组合喷管的结构示意图

由此可见,插入式组合喷管的设计中,需要解决的问题有:(1)综合考虑冲压发动机及火箭发动机的内弹道特性时,嵌入式组合喷管型面的设计;(2)火箭发动机工作时,组合喷管对其推力性能的影响;(3)冲压发动机喷管与火箭发动机喷管之间连接装置的强度;(4) 冲压发动机喷管与火箭发动机喷管连接处的密封性;(5)喷管转级控制系统的控制流程与准确性;(6)抛射分离装置的设计与可靠性等[5]。本文就前2个问题开展研究。

2 插入式组合喷管型面的设计方法

在设计组合喷管时,助推火箭发动机喷管是嵌入冲压发动机喷管内部的。因此,应首先设计出合适的冲压发动机喷管型面,再在此型面限制的基础上,设计可顺利抛出的助推火箭发动机喷管的型面。由于冲压发动机喷管扩张比较小,为简化设计,采用锥形喷管;同时,为缩短整个组合喷管的长度,减轻整个组合喷管的质量,助推火箭发动机喷管采用特型喷管。

2.1冲压发动机喷管内型面的设计[1]

(1)收敛段

冲压发动机喷管采用锥形喷管,收敛角2β一般在90°~120°范围内选取,但有些发动机的收敛角不在此范围。

(2)临界段

临界段即是喷管喉部,喉部面积At及直径dt可由式(1)、式(2)计算,喉部圆柱段长度Lt主要取决于发动机的工作时间,从2 mm到十几毫米范围内选取。

(1)

(2)

(3)扩张段

一般扩张角2α在20°~30°范围内选取。喷管出口截面的面积A5和直径d5可由式(3)、式(5)计算求得。

(3)

(4)

(5)

式中λ5th为喷管出口截面处燃气的理想速度系数;λ4为喷管入口处燃气的速度系数;A4为掺混补燃室的横截面面积;q(λ)为气动函数;k5为喷管出口截面处燃气的比热比;p5为喷管出口截面处燃气静压,一般取为1.1~1.2pH(大气压强)。

由于需要在喷管出口处壁面内安装抛射装置,所以要求壁面最薄处厚度h1应大于一定值。图2为冲压发动机喷管型面几何结构图。

最后,收敛段长度LC和扩张段长度Le可分别由式(6)、式(7)计算出。

(6)

(7)

2.2助推火箭发动机喷管内型面的设计

火箭发动机喷管内型面的设计是在冲压发动机喷管型面确定后进行的。为了使火箭发动机喷管能够顺利地沿轴向与冲压发动机喷管分离,火箭发动机喷管嵌入冲压发动机喷管最深处应不超过冲压发动机喷管喉部圆柱段左端,如若超过,则燃气可能在冲压发动机喷管收敛段与火箭发动机喷管嵌入段之间形成涡流,使喉部烧蚀加重;同时,火箭发动机喷管对燃气的加速性能也会受到影响。本文用双圆弧法构造特型曲面,图3为助推火箭发动机喷管型面的示意图。

图2 冲压发动机喷管型面示意图

图3 助推火箭发动机喷管型面示意图

考虑到火箭发动机喷管喉部及其附近受到的高温燃气冲刷较严重,需要在喉部附近使用抗烧蚀、耐冲刷的喉衬。所以,h2应大于一定值,使喉部留有足够空间安装喉衬。根据热防护的要求给定L1和h2,从而确定了喷管喉部的位置。火箭发动机喷管的喉部及出口截面处的直径可由式(8)~式(11)计算[6-8]。

(8)

(9)

(10)

(11)

下面给出设计助推喷管内型面的具体步骤。

(1)设计给定参数

喷管喉部直径dt2, 喷管出口截面直径d6,喷管出口扩张半角θ,最大初始膨胀半角η,R1=dt2[7-8]。

(2)求大圆弧半径R2及扩张段长度L0

(12)

L0=(1.5dt2-0.5d6)tanη+R2(cosθtanη-sinθ)

(13)

(3)求大圆弧中心的坐标(X2,Y2)和两圆弧切点m的坐标(Xm,Ym)

X2=L0+R2sinθ

(14)

Y2=R2cosθ-d6/2

(15)

(16)

(17)

(4)由两圆弧的中心坐标及半径,即可确定双圆弧型面。

(5)一般情况下,最大初始膨胀半角η取20°~26°[7],而冲压发动机喷管扩张半角α取10°~15°[1]。因此,η>α,可确定助推火箭发动机喷管厚度最薄弱处的位置应在冲压发动机出口处,其厚度值为

(18)

(6)为了使δ和L0满足一定的要求,可在步骤(1)中逐步改变一些参数值,如θ及η,再进行步骤(2)~(5)中的计算,直至各个参数满足设计要求。本文根据某制式火箭发动机喷管进行了组合喷管的重新设计,设计后的参数(未标单位均以mm为单位)如下:α=8°,β=12°,d4=82,dt=74,d5=86,Lc=24.9,Lt=10,Le=43,h1=18,R1=dt2=47,d6=96,h2=7.8,L1=22,Xm=23.5,Ym=30,η=30°,L0=75,X2=98.4,Y2=100.2,R2=150,δ=7.3,θ=9°,h3=13。

3 组合喷管的数值仿真及实验验证

助推发动机喷管采用组合喷管后,会使助推发动机的性能受到影响,而对成功转级工作后的冲压发动机的性能,几乎没有影响。因此,本文对设计后的组合喷管与原制式锥形喷管在助推火箭工作状态下进行了数值计算和实验研究,并对它们的性能优劣进行了比较分析。

3.1控制方程及边界条件设置

(1)气体非稳态控制方程可表示为如下通用形式[7]:

(19)

式中φ分别为1、u、v、w、T、k及ε时,上述方程分别为连续方程、3个方向的动量方程、能量方程、湍流动量方程及湍流耗散率方程;Γ为φ所对应的源项。

(2) 边界条件

入口边界:燃烧室压强p0=10 MPa、总温T0=3 200 K;

壁面:无滑移边界;

出口:大气压力pa=101 325Pa。

3.2结果分析

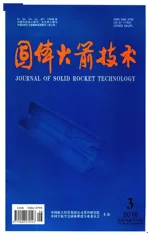

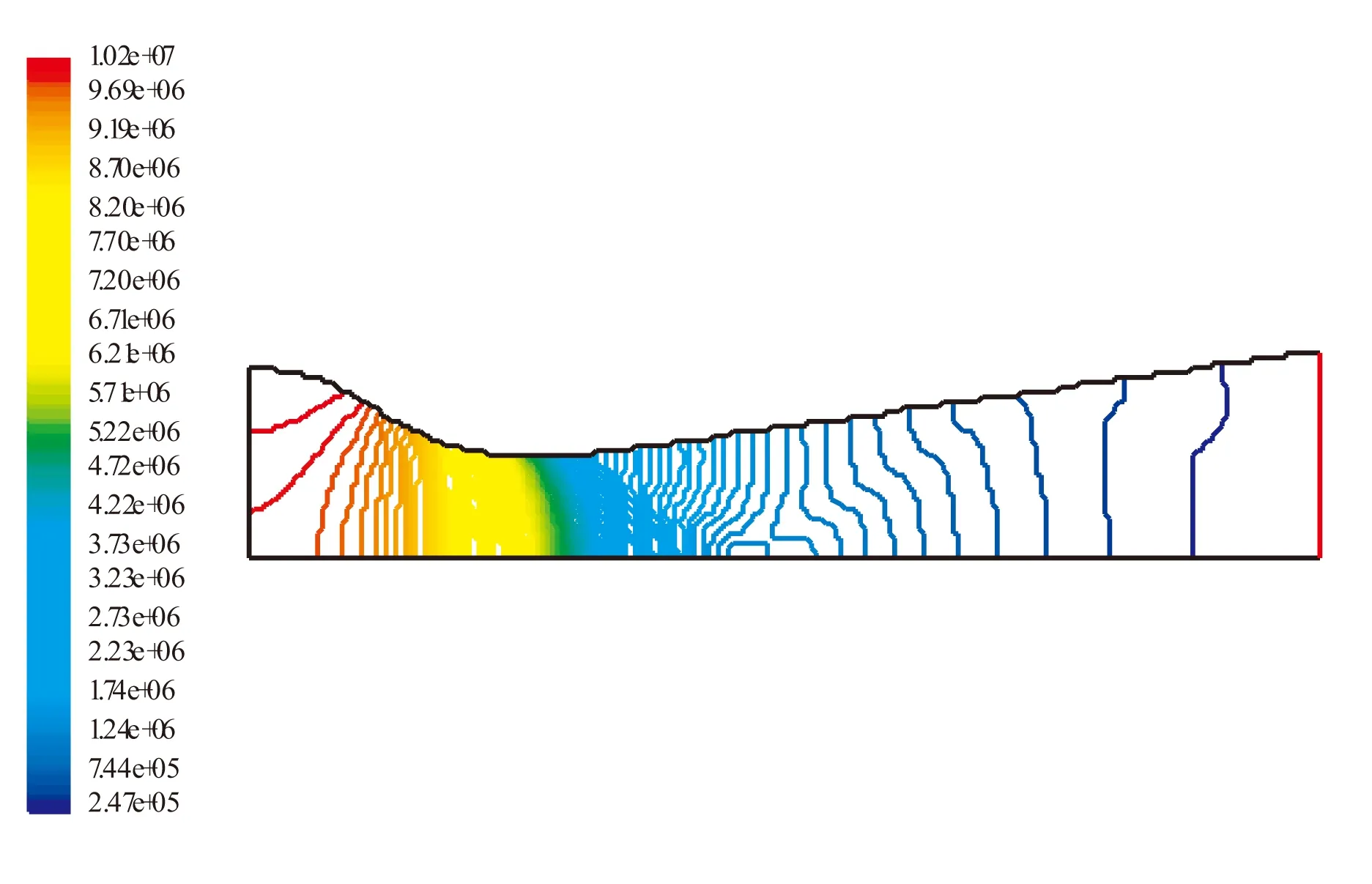

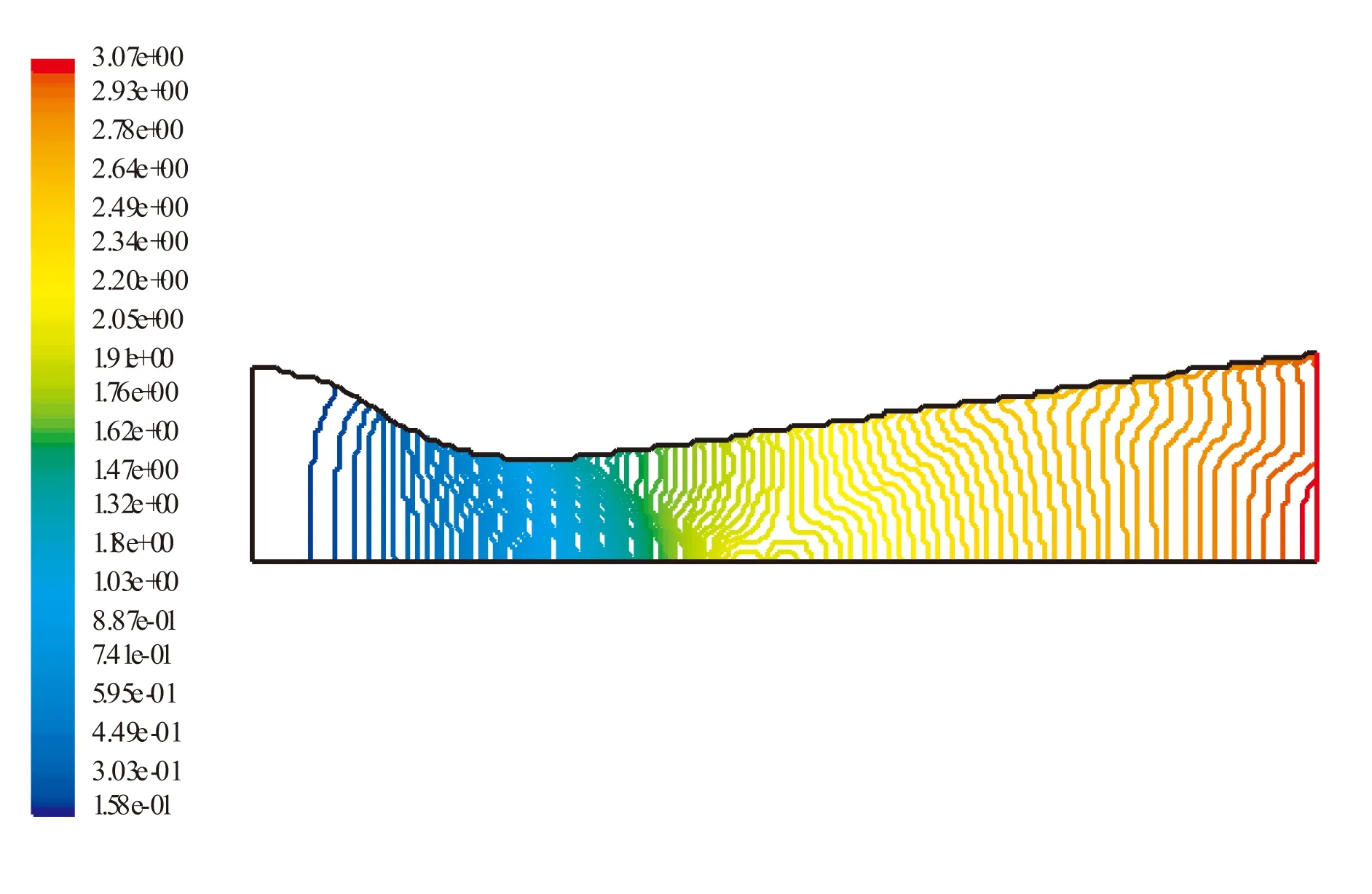

利用FLUENT软件,对设计的组合喷管和原制式锥形喷管内流场进行了数值仿真计算[10-13],并在火箭发动机推力实验台上进行静止点火实验,对测量的结果进行了对比分析,结果见图4、图5和表1。由数值仿真结果可见,采用特型组合喷管后,喷管出口的气流不均匀,故会使推力减小;同时,在冲压发动机喷管与特型喷管连接处流场有转折,会使喷管对燃气加速性能下降,但双圆弧型喷管比锥型喷管短,摩擦损失较少。因此,总的推力性能下降不明显。

(a)制式锥型喷管

(b)组合喷管

(a)制式锥型喷管

(b)组合喷管

表1 固体火箭发动机喷管主要性能诸元对比

由表1可知,组合喷管助推发动机的数值仿真推力是原制式锥型喷管的99.8%,而组合喷管的实验推力结果可达到原制式喷管的98.57%,且其发动机推进剂比冲也可达到原来的98.7%。因此,经过重新设计的组合喷管推力至少能达到原喷管98%以上的技术状态,固体火箭发动机的性能并未产生大的变化,但组合喷管长度相比原制式喷管减少了32.45%,这部分长度可用来增加装药燃烧室长度或战斗部长度,具有明显优势。

4 结论

根据整体式火箭冲压组合发动机所需的组合喷管,提出了一种插入式组合喷管的系统组成与原理,并给出了组合喷管型面的设计方法。针对某制式发动机喷管,进行了组合喷管的重新设计,推力可达原喷管98%以上,但其长度相比原制式喷管减少了32.45%。通过数值仿真及实验,验证了组合喷管设计的合理性与有效性。本文提出的组合喷管型面的设计方法可为工程实践中整体式火箭冲压组合发动机喷管的设计提供一种有效的技术支持。

[1]鲍福廷,黄熙君,张振鹏.固体火箭冲压组合发动机[M].北京:中国宇航出版社,2006.

[2]Farinaccio R,Lessard P.Experimental investigation of high burn rate propellant for use in nozzleless boosters[R].AIAA 2000-3320.

[3]阮崇智.无喷管固体火箭发动机内弹道问题[J].固体火箭技术,1983,6(4):8-18.

[4]王永寿.无喷管火箭发动机的研发现状[J].飞航导弹,2007,37(10):43-46.

[5]阮建则.固体火箭冲压发动机设计与性能分析的工程方法[D].西安:西北工业大学,2007.

[6]周长省,鞠玉涛,陈雄,等.火箭弹设计理论[M].北京:北京理工大学出版社,2014.

[7]陈汝训.固体火箭发动机设计与研究(下)[M].北京:中国宇航出版社,2009.

[8]王元有.固体火箭发动机设计[M].北京:国防工业出版社,1984.

[9]董师颜,张兆良.固体火箭发动机原理[M].北京:北京理工大学出版社,1996.

[10]王福军.计算流体动力学分析-CFD软件原理与应用[M].北京:清华大学出版社,2004.

[11]于胜春,汤龙生.固体火箭发动机喷管及羽流流场的数值分析[J].固体火箭技术,2004,27(2):95-97.

[12]陈林泉,毛根旺,霍东兴,等.无喷管助推器非定常动边界内流场数值模拟[J].固体火箭技术,2008,31(5):453-457.

[13]王艺杰,鲍福廷,杜佳佳.固体火箭发动机喷管分离流动数值模拟及试验研究[J].固体火箭技术,2010,33(4):406-408.

(编辑:崔贤彬)

Design method and experimental research on a plug-in combined nozzle

ZHENG Jian,CHEN Xiong,ZHOU Chang-sheng,XU Jin-sheng

(School of Mechanical Engineering,Nanjing University of Science & Technology,Nanjing210094,China)

Due to the different expansion ratio of nozzle between rocket engine and ramjet engine,a kind of combined nozzle that satisfies the work requirements of both engines is needed in the integral rocket ramjet engine.A principle of plug-in combined nozzle and design method for its surface were presented.An actual plug-in combined nozzle was designed according to a standard rocket engine.The combined nozzle and the original standard conical nozzle were investigated through numerical simulation and experiment.The results indicate that the thrust difference between the newly designed combined nozzle and original standard nozzle is just 2%,but the length of combined nozzle is shortened by 32.45%.It proved that the given method of design for the plug-in combined nozzle surface is accurate and effective,and the combined nozzle has the obvious superiority.

rocket ramjet engine;plug-in;combined nozzle;design method;experiment investigation

2015-05-04;

2016-01-25。

装备预先研究项目(40404030101)。

郑健(1978—),男,博士,研究方向为固体火箭发动机总体技术。E-mail:zhengjian@njust.edu.cn

V435+.23

A

1006-2793(2016)03-0333-04

10.7673/j.issn.1006-2793.2016.03.007