变喷口微型固体火箭发动机设计加工与试验①

2016-11-03纪国圣吴弘涛李海旺

纪国圣,吴弘涛,李海旺

(北京航空航天大学 能源与动力工程学院,北京 100191)

变喷口微型固体火箭发动机设计加工与试验①

纪国圣,吴弘涛,李海旺

(北京航空航天大学 能源与动力工程学院,北京100191)

提出了一种基于微机电系统(MEMS)的全新横向加工毫米级可变喷口角度微型固体火箭发动机的设计、加工和点火试验。微型火箭发动机是理想的高精度、高推重比的动力系统。在微型航天器的姿态调节、速度控制、重力补偿及轨道变更方面都有很大的作用。该新型发动机由本征硅和BF33玻璃阳极键合而成,主体由燃烧室、尾喷管和通气槽等结构组成。主体结构利用MEMS体加工技术中干法刻蚀工艺横向加工于本征硅片表面上,实现尾部喷管角度的可调节,优化了推力的作用效果,简化了加工工艺流程,增加了加工精度。发动机燃料采用HTPB复合燃料。文中详细介绍了横向加工工艺的流程、燃料的制备和填充技术,详述了发动机的点火试验。

毫米级;固体燃料;火箭发动机;MEMS技术

0 引言

微型卫星凭借着低廉的价格,标准化、批量化的生产等优点,已经逐渐成为未来航天研究的新方向。而微型动力系统作为微型卫星的核心技术系统,其可靠性、快速响应性、高精度和高可靠性及成本因素成为微型卫星能否成功研制的关键。

传统的微电推进技术[1-2]、微冷气推进技术[1,3-4]和微等离子体推进技术[5],在体积和质量上存在较大缺陷,导致微型卫星的发射成本较高,限制了其在微型航天器上的使用前景。为了研制低成本、高可靠性的微型飞行器动力系统,各国正在发展基于微机电系统MEMS(Micro Electro-mechanical System)技术的微化学推进装置。

与传统火箭发动机相比,微型固体火箭发动机实现了体型从米数量级降为毫米数量级的进步。该发动机是一种体积小、集成度高、推重比大、可靠性高、加工成本低的微化学推进装置,通过燃烧燃烧室中的固态燃料,将储存在燃料中的化学能转化成动能,利用从喷管喷出的燃烧产物的反冲量来提供向前的动力。

与微型液体、气体火箭发动机[1-2,6-8]相比,微型固体火箭发动机的优势在于没有转动件,极大地降低了摩擦等不利因素带来的设计和加工难度。此外,固体推进剂不可流动的特点给燃料的装填和发动机的封装保存带来了便利。

本文提出一种可变喷管角度的毫米级微型火箭发动机的设计、加工和点火试验。发动机由硅基燃烧室、收缩-扩张喷管、封装玻璃、固体推进剂组成。该发动机在设计中能够调节喷管角度,具备低成本、高可靠性、高集成性、工业化生产的特点,在皮纳卫星的姿势调整、智能子弹动力系统等方面有极大实用价值。

1 发动机总体设计

1.1国内外研究情况

国内外诸多机构开发出各种类型的微型火箭发动机。国内外的典型代表为以下3家机构:加州大学伯克利分校Dana Teasdale等制作出适用于智能灰尘的微型火箭发动机[9];法国LAAS-CNRS实验室Rossi C等[10]也开发出了一个由喷管、点火器和燃烧室组成的一个三明治结构的推力系统;国内清华大学张高飞等研制了固体推进器包括工质贮腔、收敛扩散喷管和点火器[11-12],该设计见图1。

图1 清华大学设计的微推力系统

以上开发的微化学推进系统都采用纵向加工方式,即将喷管层、点火电路层和燃烧室层分开加工,然后再通过胶合或键合将3个部分连接。喷管层通过MEMS湿法加工工艺制成,受限于单晶硅的特定晶向,只能加工出特定喷管角度的喷管层。法国LAAS-CNRS实验室采用胶合连接各层结构,给整体结构的稳定性、精密性带来了系列问题。燃料燃烧后,冲量过大可能会对喷管层结构造成破坏。

1.2发动机设计综述

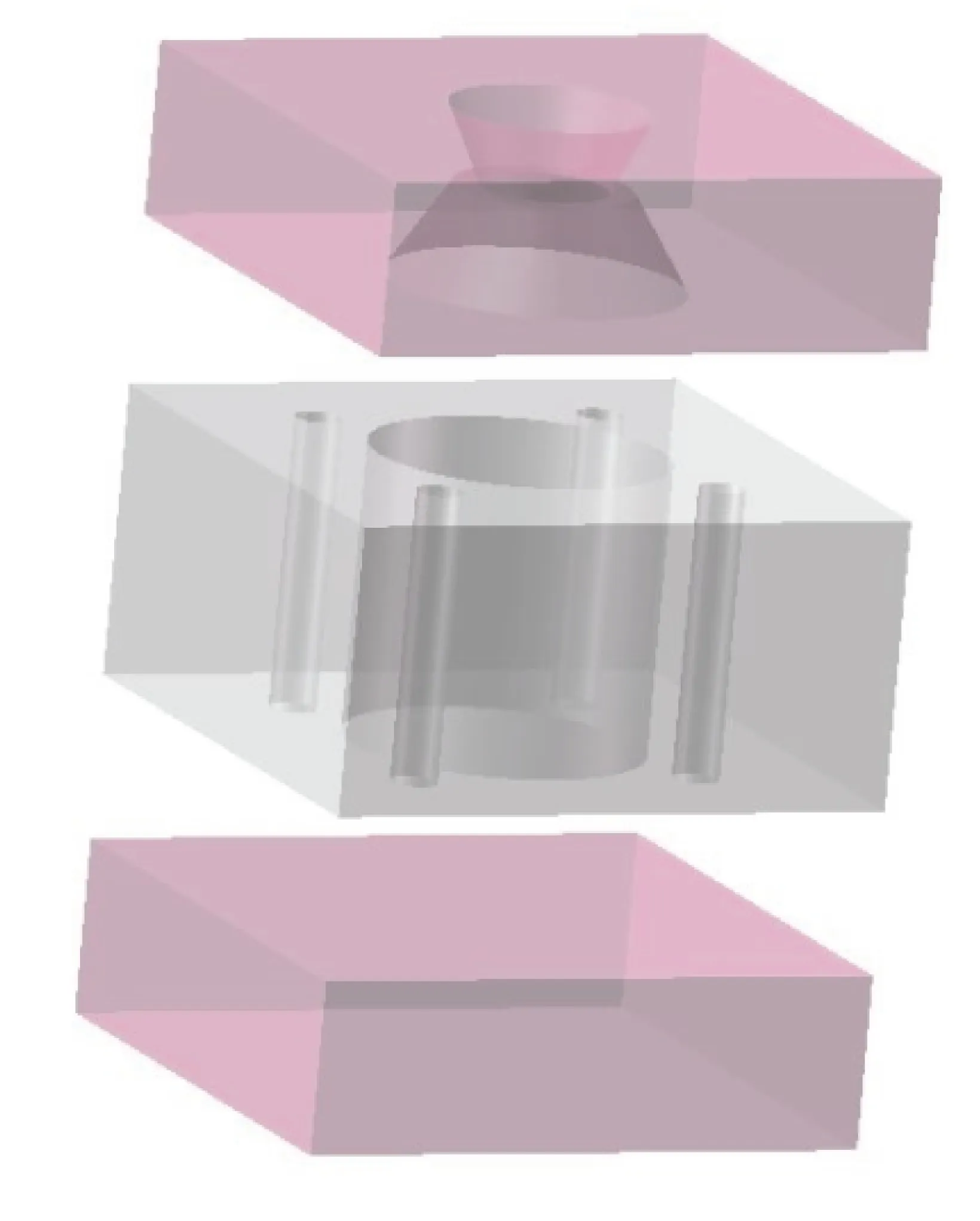

发动机的设计见图2。发动机横向设计加工中,整体结构可分为2层:本征硅片层和BF33玻璃层。本征硅片层由横向设计的3部分组成,燃烧室、通气槽和尾喷管。发动机的主体结构被刻蚀在硅片层上。

图2 可变喷口的微型固体火箭发动机设计

BF33玻璃层作为发动机主体结构的密封层使用,与燃烧室、尾喷管等结构直接相连,所受温度高、冲量大,并在装填过程中需要透明可视,故采用抗热性能极佳、强度较大、硅玻璃键合较为容易的BF33玻璃片。其主要作用是将硅片层的发动机主体结构与外界隔离,使固体火药的燃烧顺利进行,防止推进剂泄露。此外,在加工过程中,硅玻璃键合具备键合难度低、键合质量好、环境要求低、加工成本低等优势。

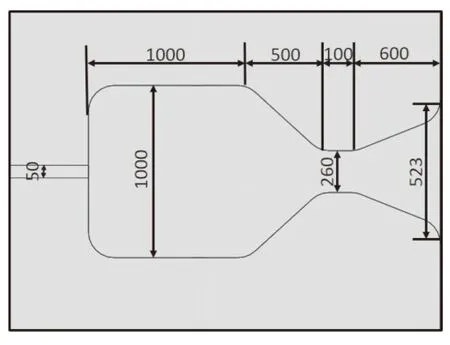

燃烧室主要用来储存固体推进剂,同时参与推进剂的燃烧。燃烧室中的推进剂作为能量来源,要求设计有一定的容积来储存足够的推进剂。燃烧室通过干法刻蚀特定形状的硅片层加工而成,在高深度干法刻蚀中,通过大量实验,优化了刻蚀过程中相关工艺参数,保证了高深度的情况下良好的形貌表面,保证了燃烧时气体流通的稳定性,提高了燃烧效率。发动机的主体结构平面尺寸见图3。

通气槽用于制造压差装填燃料,由于燃料为粘稠状固体,粘性极大,需要较大的负压和超声波辅助才能成功完成填装,负压是通过通气槽和真空泵组成的特殊注射装置实现。通气槽宽度的设计需要同时保证负压的效果,并防止装填燃料时燃料溢出及点火时气体从通气槽喷出,通气槽的宽度设计为50 μm。

图3 发动机尺寸(μm)

尾喷管使高速高温燃气的热能转换为动能,向外喷出从而产生推力。同时,通过对燃气流量的控制,使燃烧室内建立工作压差。由于喷管内有高温高速燃气的剧烈变化,导致其工作条件较恶劣。喷管采用先收缩后扩张的拉瓦尔喷管,使燃气流动从亚声速加速到超声速,以增大流速与推力。在设计加工中,通过改变拉瓦尔喷管的设计参数,最终实现了可变喷口的形貌优化。

空气散热槽用于增加隔热效果,加强点火效率。

1.3发动机设计技术指标

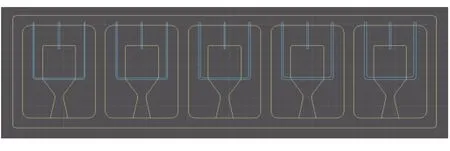

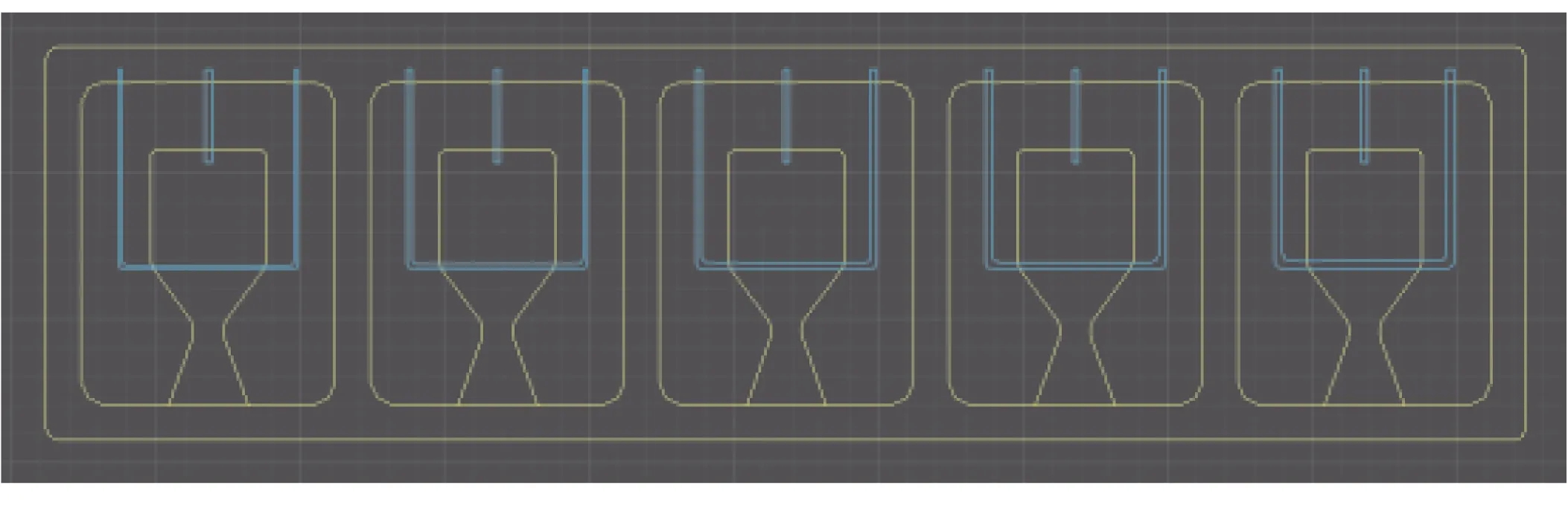

发动机设计中,采用了不同参数的对比试验。标准组的平面图如图4所示。图4中,5个一组的长度为12 800 μm,宽度为3 400 μm,喷管角度为12°,喉管宽度为260 μm。从左到右5个通气槽的宽度分别为30、40、50、60、70 μm,每个发动机单元之间都有一个空气槽隔开。

图5为实验对照组中的其中一组,实验对照组的喷管角度为20°和30°,对照组主要研究喷管角度对点火性能和气动布局的影响。

图4 发动机设计CAD图(喷管张角12°)

图5 发动机设计CAD图(喷管张角20°)

2 发动机加工技术

2.1本征硅片层加工

发动机主体利用MEMS干法刻蚀技术加工,加工环境要求为百级及千级区,分两步刻蚀工艺来实现不同深度的刻蚀,第一步选取刻蚀面积较小的空气槽及点火电路主体结构进行刻蚀,以保证第二步刻蚀时刻蚀表面形貌的良好。加工工艺流程见图6。

图6 MEMS干法刻蚀技术加工工艺流程图

清洗:取一片直径4寸、厚度1 mm的本征硅片进行清洗。先用无尘布蘸取酒精擦拭,然后用去离子水冲洗,最后利用氮气吹干,并保证表面无水渍及污渍。

涂光刻胶:向放置在涂胶机中的硅片中心滴3~5滴的R2N-6200增粘剂,以2 500 r/min的转速涂匀增粘剂50 s,以保证后期光刻胶的粘着性。接着,向硅片中心滴入硅片面积1/4的GHI-1400光刻胶,以500 r/min的转速涂匀光刻胶2.5 min。

前烘:使用前烘镊子夹取涂胶后的硅片,放置在前烘热板(110 ℃)上进行前烘工艺,计时100 s后,使用前烘镊子取出硅片。

曝光:将涂胶后的硅片转移至放置好掩模版的曝光机上,在UV光下曝光。选用顶部套刻、硬接触、30 μm对准间隙,87 s曝光时长。硅片上的光刻胶,一部分在掩模版结构的保护下没有暴露变性,另一部分由于没有受到掩模版的保护被UV光照射而变性。

显影:将AZ400K显影液与去离子水(单个硅片按照50 ml和150 ml的配比)配制显影液,将曝光后的硅片放置在显影液中进行显影工艺,待设计图案清晰浮现,一般时间为5 min,光刻胶被完全去除后取出硅片,在去离子水中清洗硅片,防止过显影。

后烘:将清洗后的硅片用氮气气枪吹干,将硅片放置在后烘热板(100 ℃)上进行后烘工艺,计时60 s结束后,用后烘镊子取出硅片,准备进行刻蚀。

刻蚀:本实验采用的是STS Plasma ICP干法刻蚀设备,在转移至ICP刻蚀前,应利用酒精擦拭硅片背面保证洁净度。ICP刻蚀是利用感应耦合等离子体刻蚀机将暴露出来(未被光刻胶覆盖)的硅片表面通过保护气体C4F8和刻蚀气体SF6的交替反应进行刻蚀,从而形成具有特定形貌的立体结构。

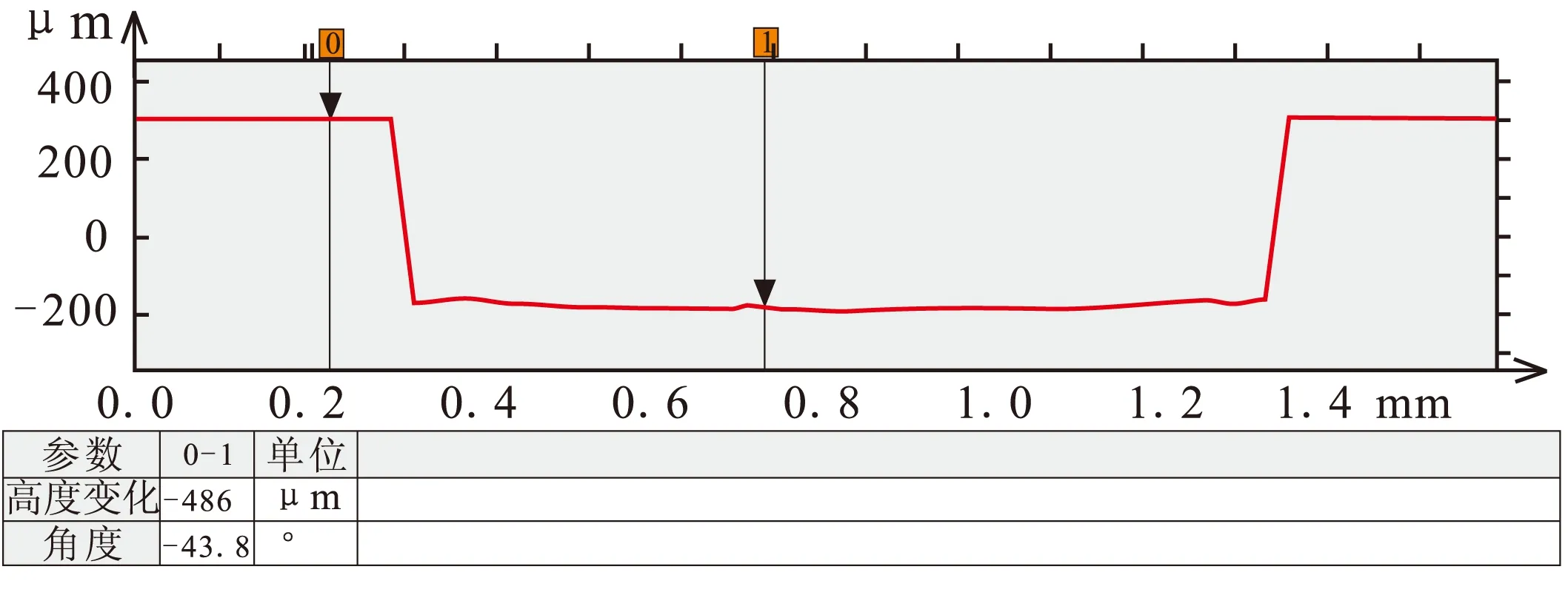

选取改良后刻蚀参数:线圈功率为600 W;加速平板功率为15 W;工艺腔体内压强为30 mTorr;刻蚀和保护气体流量分别为C4F8∶85 sccm,SF6∶130 sccm;单次循环过程中刻蚀时长比钝化工艺时长为8 s∶5 s~12 s∶5 s;循环周期数为500;工艺温度为25 ℃;刻蚀过程中O2流量为13 sccm,刻蚀深度为486 μm。

为了能够顺利地装填火药,刻蚀深度选择了500 μm工艺。图7为距离传感器3D扫描的燃烧室横截面图,工艺改良前后对比见图8。

图7 发动机截面扫描图

图8 工艺改良前后对比图

根据3D实体扫描结果,改良过的工艺Ra达到了2.74 μm,硅片地面平滑光整。发动机点火不会受到因为底部“长草”的影响,减少流动损失;装填火药的效率也大大提高,扫面结果见图9。

刻蚀后,利用SP-01正胶剥离剂将表层残留的光刻胶全部剥离,进行第二次刻蚀工艺,完成刻蚀工艺的硅片如图10所示。

图9 工艺改良前后表面扫描对比

图10 完成刻蚀工艺的硅片

2.2发动机整体键合与切片

发动机的三维微机械结构需要通过一定的键合技术实现,将4寸500 μm厚的BF33玻璃片和1 mm厚的本征硅片键合成一个完整的固体火箭发动机。

不同于不稳定的胶合方式,该微型火箭发动机采用阳极键合方案完成整机的制作,阳极键合通过原子间的相互作用力,在微观尺度上将硅玻璃层连接在一起,具有不需要粘合剂等辅助材料、较高的机械强度等优势。

使用AML ALIGNER WAFER BONDER键合设备,阳极键合是通过外电场的作用将硅片与玻璃连接。在实际操作时,将玻璃与硅片紧靠在一起,同时硅片接阳极,玻璃接阴极。在真空环境中,通过800 V电压与370 ℃高温形成BF33玻璃与本征硅片原子键,从而实现键合,保证了结合面良好的气密性和稳定性,防止了后期切片时的翘曲、分离等缺陷。

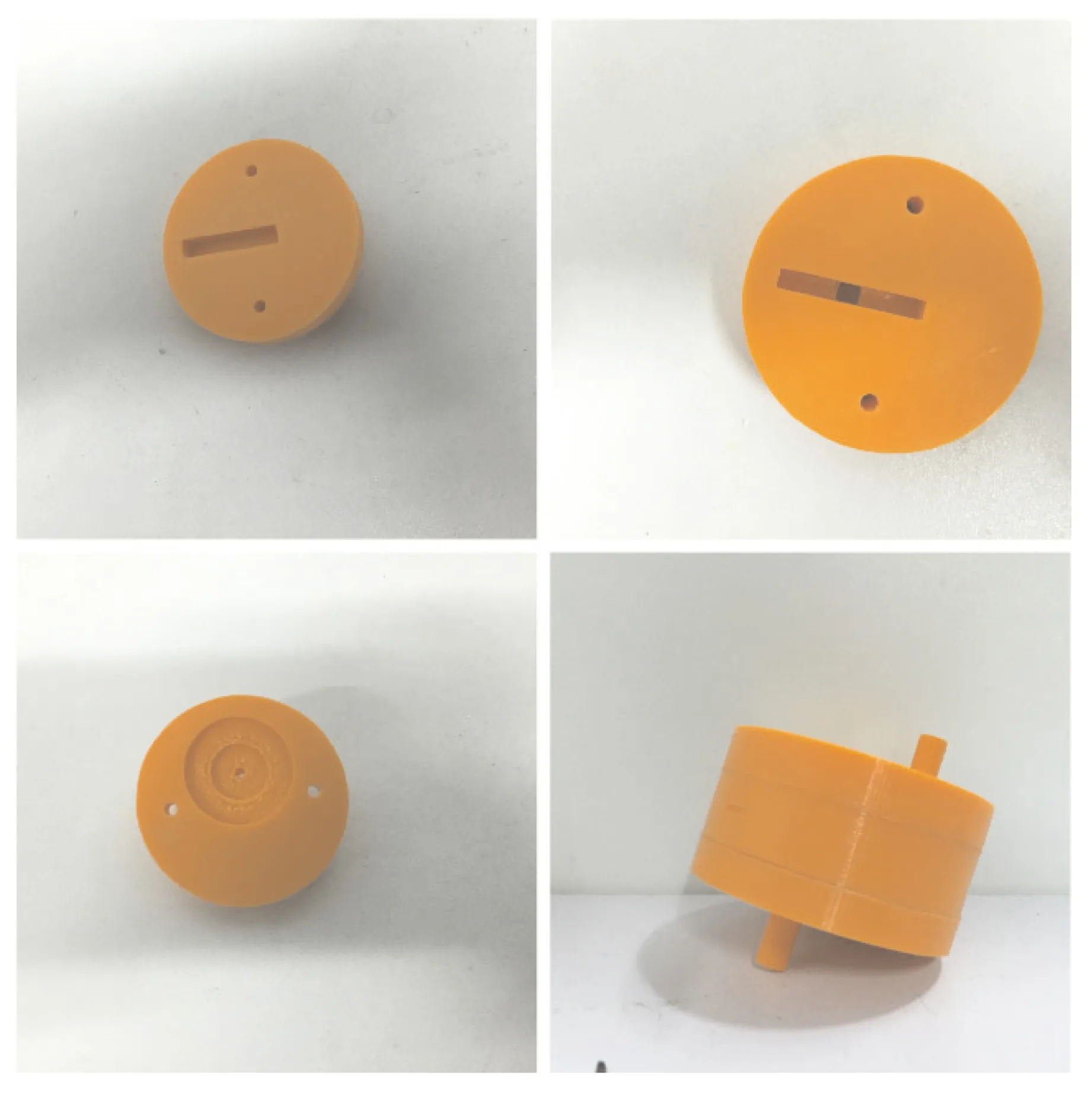

最后,将键合好的硅玻璃片利用切割设备进行切片,切割刀口厚度为30 μm,生成独立的发动机单元,微型固体火箭发动机成品见图11。

图11 可变喷管的微型固体火箭发动机

3 燃料的配置与装填技术

3.1燃料配置

发动机的燃料选择HTPB复合燃料,HTPB推进剂具有工艺与力学性能优异,可容纳较多固体含量以及燃速调节范围宽等优点,对于毫米级的微型火箭发动机而言,其常温下的稳定性让其成为理想的燃料。

燃料成分质量比例见表1。其中,HTPB是一种丁二烯聚合物,半透明液体,有极强的粘性;AP是白色的晶体,是强氧化剂,分解可产生大量气体;Fe2O3作催化剂。

表1 HTPB复合燃料(1)成分配比

具体配置过程如下:将HTPB利用玻璃棒引流倒入相应的烧杯中,利用电子分析天平称出HTPB的质量,并利用公式计算AP和Fe2O3的质量,称量出所需要的AP和Fe2O3,混合,用玻璃棒搅拌均匀。此处先称量HTPB是因为HTPB粘性过强,难以取用。

将混合完成的燃料转移至研钵中,研磨2 h,然后转移至专用的试剂瓶中,在阴凉处贮存。

从试剂瓶中取出部分试样放入表面皿中,在热板中恒温75 ℃加热7 d进行固化,固化结束后,研磨即得到推进剂试样。

此外,还配置了另一种燃料试样,即在原燃料各成分相对质量比不变的基础上,再加上20%的超细铝粉(具体配方见表2),铝粉可增加燃料的燃烧率和火焰温度,从而增加发动机的比推力。

表2 HTPB与AP复合燃料(2)成分配比

3.2燃烧试验对比

取相同质量的HTPB与AP复合燃料(1)、(2)通过镍铬合金丝进行电阻点火试验,镍铬合金丝长度为4.5 cm。对比燃烧结果(见表3),确定相应的点火电流、点火时长及火焰形貌。点火试验见图12。

表3 2种燃料点火实验数据对比

(a)HTPB复合燃料(1) (b)HTPB复合燃料(2)

3.3燃料装填

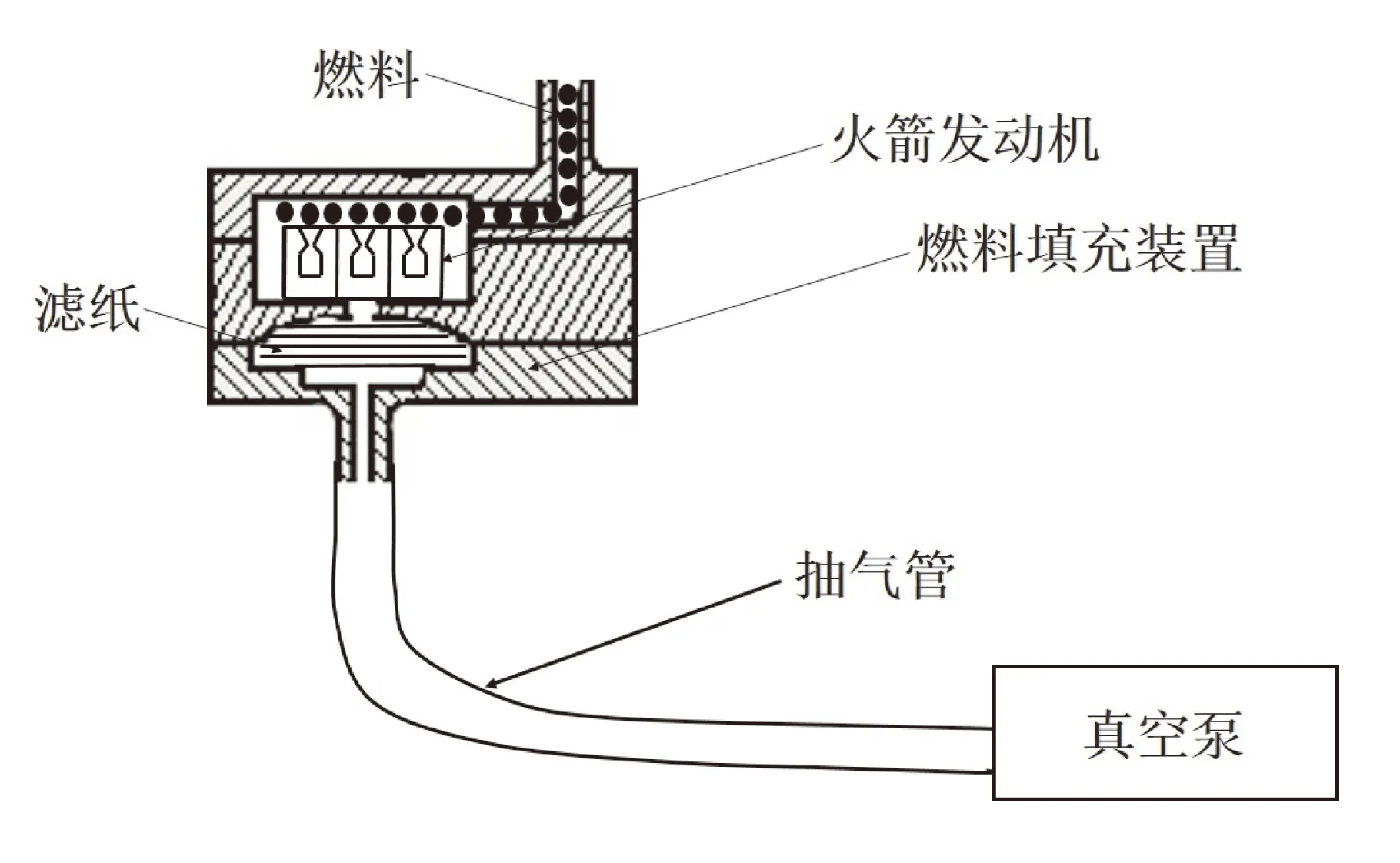

燃料填装技术一向是微型固体火箭发动机的难点,可利用70 kPa的压差将燃料填入燃烧室,在设计时,在燃烧室一侧设计有通气口,装填燃料时利用真空泵抽空燃烧室内的空气,创造燃烧室和喷管之间的负压环境,进而将燃料装填入燃烧室。

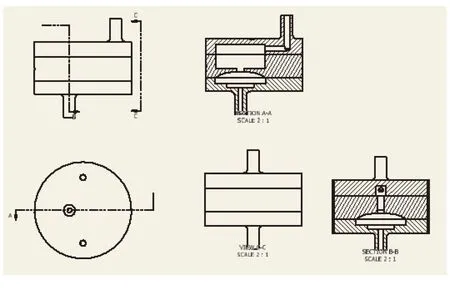

燃料装填装置如图13、图14所示。该装置的装置从上至下分为3个部分:顶盖、发动机基座、抽气层。装置有2个重要的腔室:发动机放置槽、滤膜固定腔。

图13 燃料填充装置设计

图14 燃料填充装置

顶盖为燃料注入的部分,粘稠状燃料通过装置内部通道进入发动机放置槽,当燃烧室内压强较低时,粘稠状燃料可填充入发动机燃烧室内。

发动机基座上层用于支撑发动机,基座中间有一气流通道,使发动机放置槽内形成低压环境,基座下层空间与抽气层构成的腔室用于储存多余的燃料。

抽气层主要有2个作用:一是与真空泵相连,通过真空泵抽气使装置内形成低压;二是放置滤膜,防止燃料进入真空泵,所放置的为2层0.22 μm孔径的滤膜。

装置各层之间通过销孔进行定位与连接。整个装填系统如图15所示。

图15 燃料填充系统

4 发动机点火试验

采用从尾喷口伸入电阻丝点燃火药,这种点火方式虽然自动化不强,但具备简单、低成本、易实现的特点,点火成功率极高。

装填燃料后,选取直径30 μm的镍铬合金丝作为点火电阻,将部分镍铬合金丝置于微型火箭发动机喷口处,接通电源,将电流调至0.21 A左右,等待片刻后该发动机点燃,试验中尾部推进气体喷射形状呈现扇形,图16为发动机点火成功的照片。

5 结论

(1)打破传统微型固体火箭发动机将发动机沿纵向进行分层与加工的加工方式,将发动机沿平行于横向进行分层与加工。

(2)降低传统加工方式中,由于喷管部分的加工精度要求极高所带来的加工难度,提高系统特别是喷管部分的加工精度。

(3)满足不同发动机喷管结构的加工要求,使得喷管的优化设计成为可能,提高了发动机的做功能力。

(4)在设计中,方便改变喷管的喷口角度,解决了传统加工工艺的弊端。

在国内这种毫米级微型固体火箭发动机的设计与加工尚属首次,对国内微型推进器技术的发展有较大的促进作用。

[1]贾永刚,赵勇,汤海滨.微推进技术及研究发展现状[C]//中国宇航协会2005年固体火箭推进第22届年会论文集(发动机分册),北京,2005.

[2]韩先伟,周军,唐周强,等.微型推进系统技术方案研究[J].火箭推进,2005,31(1):1-7.

[3]唐飞,叶雄英,周兆英.MEMS冷气推进器的制作及实验研究[J].微纳电子技术,2003(Z1):441-444.

[4]Matticari G,Noci G E,Siciliano P.Cold gas micro propulsion prototype for very fine spacecraft attitude/position control[R].AIAA-4872.[5]韩传余,吴瑜,王守国.微等离子体喷枪及其应用[J].科技导报,2010,28(20):91-96.

[6]陈旭鹏,李勇,周兆英.微小型化学能推进器的研究[J].微纳电子技术,2003(Z1):456-460.

[7]Epstein A,Senturia S D,Al-Midani O,et al.Micro-heat engines,gas turbines,and rocket engines-The MIT microengine project[C]//28th Fluid Dynamics Conference,1997.

[8]Kuan Chih-kuang,Chen Guan-bang,Chao Yei-chin.Development and ground tests of a 100-millinewton hydrogen peroxide monopropellant microthruster[J].Propulsion and Power,2007,23(6):1313-1320.

[9]Dana Teasdale,Veljko Milanovic,et al.Microrockets for smart dust[J].Smart Mater.Struct.,2001,10:1145-1155.

[10]Rossi C,Orieux S,Larangot B,et al.Design,fabrication and modeling of solid propellant microrocket-application to micropropulsion[J].Sensors and Actuators A,2002,99:125-133.

[11]尤政,张高飞,任大海.MEMS微推进技术的研究[J].纳米技术与精密工程,2004,2(2):98-105.

[12]张高飞,尤政,胡松启,等.基于MEMS的固体推进器阵列[J].清华大学学报(自然科学版),2004,44(11):1489-1492.

(编辑:刘红利)

Design, fabrication and experiment of the micro solid propellant rocket engine with a changeable nozzle

JI Guo-sheng,WU Hong-tao,LI Hai-wang

(School of Energy and Power Engineering,Beihang University,Beijing10019,China)

The design,fabrication and experiment of a novel micro solid propellant rocket engine with a changeable nozzle is presented.Micro rocket engine is an ideal high-accuracy and high thrust-weight ratio power system.It plays an important role in the attitude control,speed adjustment,gravity compensation and orbit change of microspacecraft.The presented engine is made by bonding the fabricated silicon plate with BF33 glass.The engine consists of a combustion chamber,three venting channels and a nozzle.The main structure of the engine is manufactured on the plane of a silicon plate using the MEMS DRIE technology.The fabrication direction is cross direction,allowing the nozzle to be changeable.This helps improve the efficiency of the propelling engine,simplify the fabrication process and increase the precision of the fabrication.The propellant chosen for the engine is the HTPB compound propellant.The cross-direction fabrication process,the preparation and installation of the propellant and the ignition experiment of the engine is presented in detail.

millimeter-scaled;solid propellant;rocket engine;MEMS technology

2015-10-14;

2015-10-26。

纪国圣(1992—),男,博士生,主要研究微型推进系统的设计与MEMS加工工艺。E-mail:guosheng_ji@buaa.edu.cn

李海旺。E-mail:09620@buaa.edu.cn

V435

A

1006-2793(2016)03-0327-06

10.7673/j.issn.1006-2793.2016.03.006