直拉法硅单晶中晶转对杂质含量的影响

2016-10-31杨凤艳天津市环欧半导体材料技术有限公司

杨凤艳 / 天津市环欧半导体材料技术有限公司

直拉法硅单晶中晶转对杂质含量的影响

杨凤艳 / 天津市环欧半导体材料技术有限公司

单晶硅是半导体器件、集成电路以及太阳能电池片的重要原材料,对信息技术的发展及新能源光伏行业的发展有着至关重要的影响。直拉法是单晶硅生产制备的重要方法之一,其生长过程涉及到传热、传质等物理过程,同时涉及到化学反应等化学过程。其中生长过程中的晶转、埚转直接影响晶体生长过程中的温度分布、熔体对流,最终影响单晶中的杂质分布及电阻率分布等。本文以晶转、埚转为研究对象,分析其变化与单晶杂质、电阻率等品质的关系,以通过工艺调整,控制单晶品质。

单晶硅;晶转;埚转;温度分布;熔体对流

1.前言

硅材料是信息技术、电子技术和光伏技术最重要的基础材料。从某种意义上讲, 硅是影响国家未来在高新技术和能源领域实力的战略资源[1]。自上世纪40 年代起开始使用多晶硅至今, 硅材料的生长技术已趋于完善, 并广泛的应用于红外光谱频率光学元件、红外及射线探测器、集成电路、太阳能电池等[2]。此外,硅本身的无毒性和高储量现状,决定了它是目前最重要、产量最大、发展最快、用途最广泛的一种半导体材料[3]。目前,单晶硅完整性好、纯度高、资源丰富、技术成熟、工作效率稳定、光电转换效率高、使用寿命长,也是制备太阳能电池的理想材料。

随着社会的发展,无论半导体级单晶硅还是太阳能级单晶硅,都对单晶硅本身提出了更高的要求,包括杂质含量和缺陷。在半导体元器件中,杂质含量直接影响电子元器件的电性能参数,严重的可能导致击穿、失效等后果[4]。在太阳能电池中,杂质含量直接影响少数载流子寿命,最终影响光电转换效率。

本文针对此问题对直拉法以4英寸单晶硅为基础,进行工艺上的探索,以降低单晶硅中杂质含量。

2.直拉硅单晶的工艺特点

2.1工艺流程

基本工艺流程直拉硅单晶生长工艺流程包括装料、化料、熔接、引细颈、扩肩、保持、收尾、降温等基本过程。

2.2杂质来源

直拉硅单晶中的品质主要受原料、辅料及拉晶工艺的影响。其中杂质主要来源于多晶硅原料和辅料(其包括石英埚、碳毡、石墨件等),当原料和辅料确定后,最终晶体内的杂质含量及分布由生长工艺直接决定。

直拉硅单晶中的氧主要来自晶体生长时硅熔体与石英柑锅的反应。如图1所示,当多晶硅熔化成液相时,液态硅在高温下严重侵蚀石英增锅,其化学反应如下:

图1 单晶生长过程中O/C杂质来源与传输过程

绝大部分SiO从熔体表面挥发,部分SiO则在硅熔体中分解形成Si和O离子,氧通过熔体对流形式到生长界面附近,最终进入到晶体中。

硅中的碳原子主要来源于石墨件及碳毡,其化学反应如下:

通过控制单晶的工艺,可以控制熔体对流、气体对流及硅熔体与石英坩埚接触界面的温度,进而影响杂质的引入。

3.工艺调整分析

3.1方案设计及数学建模

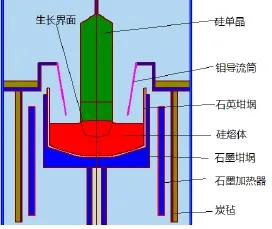

单晶生长关键部件如图2,包括:硅单晶、硅熔体、钼导流筒、石英导流筒、石墨导流筒、石墨加热器炭毡等部件。

图2 计算模型

工艺参数除主要材料参数如下表1。按定埚转10r/min,分别设定三种晶转5r/min、10r/min、15r/min,得到晶转/转转分别为5:10、10:10、15:10的三种比例。其中材料热物理属性参数按常规参数设定。数值模拟采用俄罗斯STR公司CGSim软件进行计算。

表1 工艺参数设定

3.2结果分析

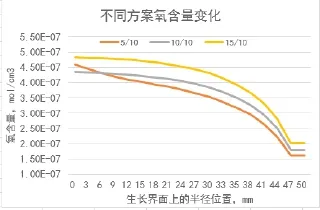

(1)氧杂质含量

如图3,三种方案中,设定埚转为10 r/min,当晶转分别以5 r/min、10 r/min、15 r/min顺序依次增加时,单晶生长界面上的氧含量逐渐增加,但同时,中心与边缘的浓度差先减小后增加。氧浓度的变化主要基于两点:第一、当晶转逐渐增加后,晶转所产生的离心力及机械力抑制了由边缘向中心的熔体流动,同时增加了单晶生长界面下方熔体内的杂质浓度的扩散,从而使得径向氧杂质浓度分布更均匀;第二,另一方面,当晶转增加后,熔体对流剧烈,使得由石英坩埚与硅熔体反应所生成的氧杂质浓度边界层厚度减薄,进而增加了硅熔体与石英坩埚的反应速率,从而使得熔体内部整体氧含量增加。因此,在原热场结构的基础上,为了获得较合理氧浓度的单晶,需要通过设定合适的工艺条件,如通过设定不同的晶转/埚转比值,获得我们需要的氧含量浓度和分布。综合考虑,在未加磁场的拉晶工艺中,建议当埚转=10r/ min时,晶转/埚转比值设定在10:10-10:15之间。不但有利于降低氧杂质浓度,同时可有效改善氧杂质径向均匀性。

图3 氧含量对比

图4 碳含量的对比

(2)碳含量杂质含量

如图4所示,三种方案中,设定埚转为10 r/min,当晶转分别以5 r/min、10 r/min、15 r/min顺序依次增加时,单晶生长界面上的碳含量依次降低,且边缘与中心的浓度差减小。与氧杂质的分布不同,碳杂质的来源为石墨件,与硅无直接接触,因此其浓度变化的主要原因如下:第一、当晶转逐渐增加后,氧杂质的变化,尤其是由熔体表面挥发的SiO气体或气态O离子的浓度发生变化,导致与石墨及炭毡产生化学反应的量的变化,最终影响炉内气氛中的碳含量。晶转增加时,熔内整体氧浓度增加,导致与石墨反应产生的碳杂质浓度增加。第二:由于晶转增加后,熔体表面杂质浓度边界层变薄,同时熔体对流更加剧烈,因此碳杂质更容易挥发出去,这样,碳杂质浓度会随着晶转的增加而变低,此与氧形成相反的结果。第三,由于氧杂质浓度的剧烈变化,导致化学反应引入的碳杂质更多,因此,当晶转达到临界值时,碳杂质浓度的变化量变小。

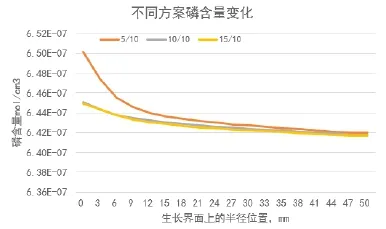

图5 磷含量对比

(3)磷杂质浓度&电阻率

与碳杂质浓度分布相似,当晶转分别以5 r/min、10 r/min、15 r/min顺序依次增加时,单晶生长界面上的磷杂质浓度含量依次降低,而且边缘与中心的浓度差明显减小。因磷杂质浓度与电阻率直接相关,因此,增加晶转后,单晶径向电阻率均匀性明显改善,此结果与实验结果吻合较高。主要原因是因磷是与硅原料混合装炉后熔化,基本无外来引入,其浓度分布主要受熔体对流影响,因此当晶转增加之后,熔体对流强度增加,生长界面上的杂质深度边界层厚度更均匀,使得磷杂质浓度分布更均均匀,最终单晶径向电阻率分布更均匀。

4.总结

直拉硅单晶生长过程中,当炉型、热场结构确定之后,单晶硅的杂质含量及电阻率分布主要受拉晶的工艺的影响S。本研究旨在通过理论及实验验证手段,为直拉硅单晶行业提高改善杂质含量和电阻率均匀性的改善方向。本研究模型以无磁场、固定埚转10r/min为基础,通过调整晶转进行数值模拟和实验对比验证,得到以下结论:

(1)晶转在10-15之间时,氧浓度总体浓度可控制在较好水平,且径向均匀度分布相对均匀。但是当晶转增加后,氧浓度整体水平增加,可根据客户对氧含量的要求,通过调整晶转可以合理控制氧杂质的浓度和均匀性。

(2)晶转值在10-15之间时,碳杂质浓度可控制在较低水平,且径向均匀性较好,且当晶转增加后,碳含量逐渐降低,当到达一定值后,碳浓度变化较小,可根据氧浓度的变化合理控制晶转埚转比,以获得较低的碳杂质浓度;

(3)单晶径向电阻率均匀性受晶转值的影响较大,当晶转增加后,均匀性更好,可结合氧、碳含量的控制,合理调整晶转值,以达到最佳电阻率均匀性。

[1]蒋娜,袁小武,张才勇.单晶硅生长技术研究新进展[J].技术与产品(太阳能), 2010,02: 29-32.

[2]朱俊生.中国新能源和可再生能源发展状况[J].可再生能源,2003,2:1 5.

[3]席珍强,陈君.太阳能电池发展现状及展望[J].新能源,2000,22(12):65-67.

[4]曾庆凯,关小军,潘忠奔,张怀金,王丽君,禹宝军,刘千千.Φ400 mm 直拉硅单晶生长过程中氧浓度对微缺陷影响的数值模拟[J].人工晶体学报, 2011,10(40.5):1150:1156.