考虑移动载荷变化的机床地脚螺栓布局优化方法*

2016-10-29马军旭赵万华张文凯

胡 敏,马军旭,金 涛,赵万华,张文凯

(西安交通大学 机械制造系统工程国家重点实验室,西安 710049)

考虑移动载荷变化的机床地脚螺栓布局优化方法*

胡敏,马军旭,金涛,赵万华,张文凯

(西安交通大学 机械制造系统工程国家重点实验室,西安710049)

目前,机床地脚螺栓的布局或通过经验的方法获取,或通过选择几种常用的地脚螺栓布局方式中最优的一种,使得床身变形最小。然而,对工件轮廓精度有直接影响的是水平轴轴线运动的直线度误差,而这与工作台以及工件等移动部件在床身上的运动造成的床身系统重心的变化有着直接关系,但是上述方法均未能考虑。因此,文章提出了一种机床地脚螺栓布局优化方法,针对地脚螺栓的间距和数量进行优化。该方法以床身水平轴轴线运动的直线度为目标函数,以地脚螺栓的数量和间距为自变量,结合优化迭代算法进行优化,得到最优的地脚螺栓数量和布局,以满足床身水平轴轴线运动的直线度要求。该方法考虑了工作台移动造成的床身系统重心的变化,对地脚螺栓的布局进行优化,可显著提高水平轴轴线运动的直线度精度。

移动载荷;地脚螺栓;布局优化

0 引言

在机床的装配及使用过程中,床身水平轴轴线运动的几何精度是机床所有几何精度的基础,而床身地脚螺栓的布局对其有着直接影响。国内地脚螺栓的布局仅仅依靠工人师傅的经验,而重型大型机床现有的地脚螺栓经验布局往往满足不了工艺的要求,这往往会给后续的装配过程带来耗时长的麻烦。因此研究机床床身地脚螺栓布局对床身水平轴轴线运动的几何精度的影响规律有着重要意义。

郭明飞[1]等针对特定几种磨床地脚布局形式进行有限元分析,最终确定机床床身变形最小的布局形式,张明[2]等针对特定几种地脚布局形式下的床身建立动力学模型,通过地脚螺栓不同布局下床身的固有频率的对比,确定出四边形床身的最佳布局形式为六点对称支承。两种均只是针对几种常用的布局形式进行选择,对地脚螺栓布局的选择不全面也不系统。同时,床身单件的变形和水平轴轴线运动的直线度误差没有直接关系。同样的,郭俊康[3],徐弘博[4],李明[5]以及李赛华[6]通过对床身结构以及地脚螺栓的数量进行优化,使床身部分的固有频率和刚度得到提高。但是,这仅仅是针对床身单件的地脚螺栓数量的优化,未将工作台等移动部件考虑在内。对于支承位置的优化问题,King[7]等提出刚体模型的支承布局的优化方法,Marcelin[8]和Kulankara[9]等提出采用遗传算法,将支承位置面划分为四边形网格,通过将各个节点号编为二进制码,提取有限元模型的刚度质量矩阵,利用遗传算法的复制、交叉、变异的操作,逐代进化直到满足变形量最小或是满足进化代数要求。这种算法的优点是能够随机搜索最优化的布局,根据设定的遗传代数和适应度函数的值,得出最优的布局形式。但求解的最优值是以耗费计算量为代价的。同时,其仅以单个零件的变形作为目标函数,也不能考虑地脚优化中床身系统重心变化的问题。Wang Dalun[10]等采用灵敏度分析方法,通过优化了支承位置,寻得最大系统最大的固有频率,此方法可以确定影响模型的输出状态的参数,在优化中反映为对目标函数影响最大的特征参数,通过调节特征参数的值,快速地使目标函数达到最小值,节约计算时间,但对一个未知的系统,无法反映出系统输出与输入的关系,不宜分析其特征参数的灵敏度,即使有的系统输出输入关系已知,得出的优化解很可能陷入局部最优解的范畴,因此不适用于床身这一具有不同复杂结构的支承结构件。

对此,本文提出一种机床床身地脚螺栓布局优化方法,在考虑工作台移动的情况下,通过改变地脚螺栓的数量与间距,使得床身水平轴轴线运动的直线度精度满足工艺规定的要求。在此基础上,将该方法应用于某卧式加工中心,结果表明,对地脚螺栓布局进行优化后,床身水平轴轴线运动的直线度误差由原来的9.85μm减小到6.22μm,直线度误差在原来基础上减小了36.9%。该方法可有效降低水平轴轴线运动的直线度误差。

1 床身地脚螺栓布局优化方法

1.1地脚螺栓布局优化原理

将工作台部件在床身导轨上运动的运动过程,看成工作台在床身导轨上的若干静止位置,设共s个静止位置。在每个位置处进行重力作用下的有限元仿真分析,提取工作台上表面几何中心点的变形量数据δi,则床身水平轴轴线运动的直线度误差δ按式(1)进行计算:

δ=max(δi)-min(δi)

(1)

其中,i=1,2,3……s

地脚螺栓布局优化问题可用下列方程表达:

优化目标:Minδ

式中:

X0——地脚螺栓中心的X向坐标值;

Y0——地脚螺栓中心的Y向坐标值;

L——床身长度;

W——床身宽度;

m——地脚螺栓在长度方向的数量;

n——地脚螺栓在宽度方向的数量;

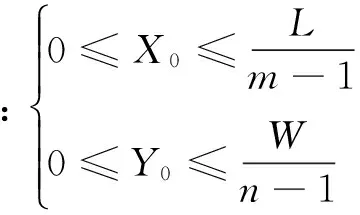

如图1所示,是常见的矩形床身地脚螺栓布局图。

图1 常见矩形床身的地脚螺栓布局

机床地脚螺栓的布局,受很多因素的制约,如地脚的布置位置是否有足够的空间来紧固地脚螺栓等,地脚螺栓的各种约束条件依托现有工人师傅的经验布置形式,将其作为初始条件,通过人机交互的形式输入机床的三维模型、机床大型支承件的材料属性及重要安装基准面的信息(精度要求,其所在位置等),先对机床本体进行静力学分析,得出重要安装基准面的精度是否满足输入的精度要求,如果不满足精度要求,可以通过优化模块进行地脚螺栓的布局优化。

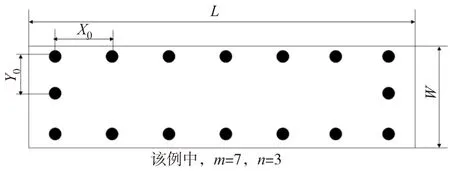

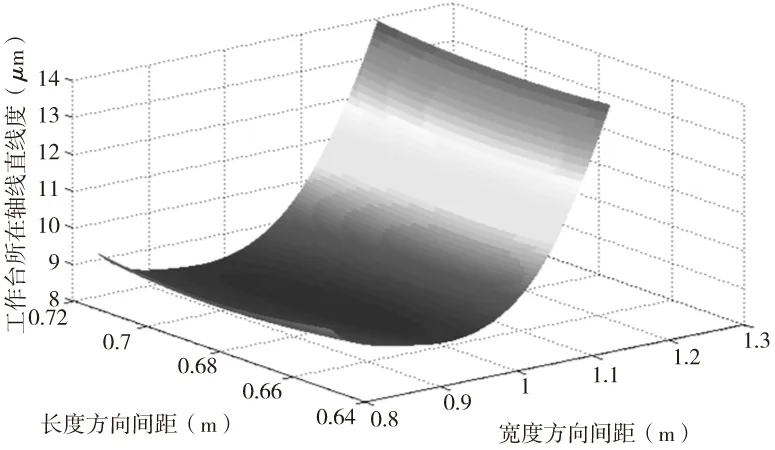

1.2地脚螺栓布局优化流程

床身地脚螺栓布局优化流程如图2所示。

图2 地脚螺栓布局优化流程

床身地脚螺栓布局优化时,需要导入整机的三维模型,赋予三维模型材料属性,同时,需要输入重要安装基准面的信息,包括基准面的个数、各基准面的位置,在此基础上,还需给出地脚螺栓的初始布局形式。对原始的地脚螺栓布局下的三维模型进行有限元仿真分析,如果得到的床身导轨所在轴的直线度误差过大,则对地脚螺栓的数量和间距进行优化,使床身导轨所在轴的直线度误差达到设计给定的要求。

在床身地脚螺栓布局优化过程中,需要考虑移动部件移动时质心的变化对重要安装基准面精度的影响,但由于模型过于复杂,如果直接导入模型并变化移动部件的位置进行有限元仿真分析,将需要大量的时间进行优化分析计算,因此,本文提出了将移动部件的重量等效成作用力作用在滑块上,以减少计算时间的方法。将行程分为若干段,移动部件在每个位置时,计算设定的重要安装基准面上滑块对应处的变形量,根据这些变形量得出床身导轨所在轴的直线度误差,并对比工艺给出的设计要求,如果达到要求,则不需要再进行优化。

2 床身地脚螺栓布局优化应用实例

下面以某卧式加工中心作为应用实例,其结构如图3所示,立柱与床身中间共有9个滑块,其布局如图4所示,可以在优化计算前先计算出各个滑块的等效作用力,然后作为等效边界条件作用在移动部件滑块上,进行地脚螺栓布局优化设计,从而大大减少了计算时间,提高了计算效率。

对于矩形床身,我们设有两个方向的地脚螺栓数量,长度方向数量和宽度方向数量,长度方向数量是指:沿机床长度方向的一条直线上,最多容纳的地脚螺栓的数量。宽度方向数量是指:沿机床宽度方向的一条直线上,最多容纳的地脚螺栓的数量。

图3 某卧式加工中心结构简图

在该卧式加工中心中,地脚螺栓在长度方向和宽度方向的初始间距分别为490mm和1200mm,长度方向和宽度方向地脚螺栓的数量分别为7个和2个,移动部件的行程为1200mm,将行程分为6段,每段200mm进行地脚螺栓布局优化计算,其中床身材料选用HT200,地脚螺栓材料选用HT200,导轨滑块材料选用Cr20。图3是某卧式加工中心结构简图,图4是床身与立柱间滑块的位置示意图。在原来的地脚螺栓布局下,以有限元仿真方法计算得到7个静止位置下工作台上平面几何中心点处的变形量,并通过式(1)计算得到δ为9.85μm。

图4 床身和立柱间9个滑块位置示意图

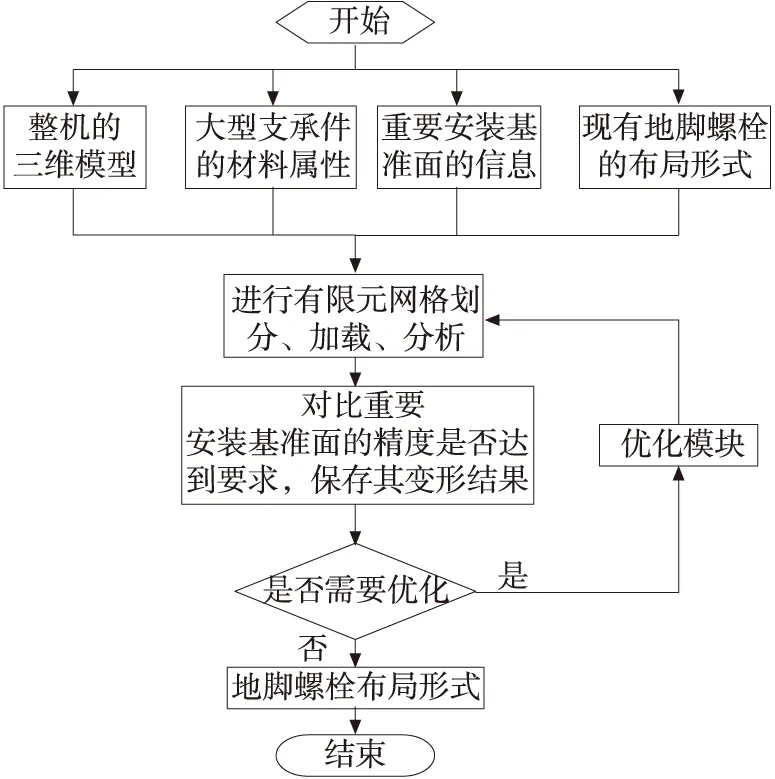

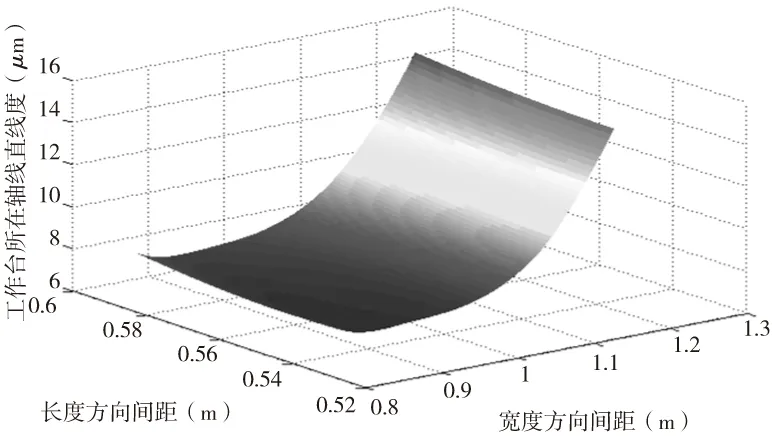

由于床身宽度较小,所以宽度方向的数量设为2不变,当长度方向的数量为5时,地脚螺栓长度方向的间距和宽度方向的间距与床身水平轴轴线运动的直线度的关系如图5所示,由图可知,在长度方向间距为680mm,长度方向间距为923mm时,能得到床身水平轴轴线运动的直线度误差的最小值,为8.32μm。

图5 轴线直线度与长宽方向间距的关系

当长度方向的数量为6时,地脚螺栓长度方向的间距和宽度方向的间距与工作台沿导轨移动形成轴线的直线度的关系如图6所示,由图可知,在长度方向间距为537mm,长度方向间距为914mm时,能得到床身水平轴轴线运动的直线度误差的最小值,为6.22μm。

图6 轴线直线度与长宽方向间距的关系

当长度方向的数量为7时,地脚螺栓长度方向的间距和宽度方向的间距与工作台沿导轨移动形成轴线的直线度的关系如图7所示,由图可知,在长度方向间距为454mm,长度方向间距为913mm时,能得到床身水平轴轴线运动的直线度误差的最小值,为6.04μm。

当长度方向的数量为8时,地脚螺栓长度方向的间距和宽度方向的间距与工作台沿导轨移动形成轴线的直线度的关系如图8所示,由图可知,在长度方向间距为370mm,长度方向间距为955mm时,能得到床身水平轴轴线运动的直线度误差的最小值,为5.71μm。

图7 轴线直线度与长宽方向间距的关系

图8 轴线直线度与长宽方向间距的关系

当长度方向的数量为9时,地脚螺栓长度方向的间距和宽度方向的间距与工作台沿导轨移动形成轴线的直线度的关系如图9所示,由图可知,在长度方向间距为346mm,长度方向间距为925mm时,能得到床身水平轴轴线运动的直线度误差的最小值,为6.12μm。

图9 轴线直线度与长宽方向间距的关系

由上述结果可知,床身水平轴轴线运动的直线度随着地脚螺栓的增加逐渐减小,当地脚螺栓数量增加到一定值以后,地脚螺栓继续增加,直线度误差变化不大。故综合比较,取长度方向地脚螺栓数量为7,相比原来的9.85μm,工作台沿导轨移动所在轴线的直线度误差变为6.22μm,减少了36.9%,最后得出的地脚螺栓长度方向和宽度方向的间距应为537mm和914mm,长度方向数量为6,宽度方向数量为2。即地脚螺栓为2列,每列6个地脚螺栓。

3 测试验证

以另一卧式加工中心作为为验证对象,按照上述的理论,工作台移动轴(Z轴)移动时的俯仰误差计算如下,图10为THM46100工作台及床身部分的结构简图。

Z轴行程为1200mm,将Z轴行程分成6段,即从远离立柱端的极限位置开始,每隔200mm取一个位置,则由有限元仿真可得,各滑块下方对应处的变形量如下:

图10 THM46100床身部分结构简图

400mm600mm800mm1000mm滑块1-14.8-11.4-8.59-9.12滑块2-9.06-9.8-10.3-10.92滑块3-9.47-9.69-10.8-11.2滑块4-13.6-10.4-7.93-8.691200mm1400mm1600mm滑块1-8.92-10.43-10.99滑块2-10.85-11.2-10.43滑块3-11.24-11.6-11.16滑块4-9.22-10.4-10.81

其中400mm是远离立柱工作台能到达最远的地方,此时正好距离床身前端为400mm,依次类推,1600mm指的是工作台的最前端与床身最前端的距离为1600mm。同时,床身导轨安装面刮研成上凸的形状,凸出量为4μm,床身水平为右端高3.5μm,前端高7μm,由此得到工作台在各个位置时,四个滑块对应导轨上各个位置的变形量如表2所示。

表2 实际导轨安装面变形量(μm)

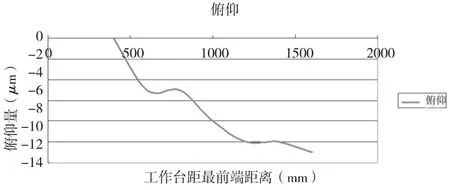

由此得出Z轴移动时俯仰误差如图11所示(负值表示向后仰)。

图11 理论计算Z轴移动时俯仰误差

实际测量值如图12所示。

对比工作台移动时的俯仰量误差的理论计算值与实际测量值,两者趋势相同,且实际测量值与理论计算值相差仅为10.9%,证明由上述理论计算的导轨安装面的变形量的正确性。

图12 实际测量得到Z轴移动俯仰误差

4 结论

本文提出了一种地脚螺栓布局优化设计方法,在考虑工作台移动导致质心变化时,以床身导轨所在轴的直线度误差为目标函数,优化地脚螺栓数量和间距。通过该方法可有效获得机床地脚螺栓布局对床身水平轴轴线运动的直线度误差间的影响规律,可全面系统的寻找最优的地脚螺栓布局方式,以降低床身水平轴轴线运动的直线度误差。同时,以某卧式加工为应用对象,对地脚螺栓布局进行优化,使得工作台沿导轨移动的直线度误差由原来的9.85μm减小到6.22μm,直线度误差在原来基础上减小了36.9%。该方法能够为床身地脚螺栓的布局选择提供理论的选择依据。

[1] 郭明飞, 刘镇昌, 翁泽宇. 磨床床身支承方式的选择[J]. 机床与液压, 2006(1): 56-58.

[2] 张明, 黄国庆. 磨床床身垫铁支撑布置探讨[J]. 机械制造与自动化, 2010, 40 (5): 35-36.

[3] 郭俊康, 方荣, 洪军,等. 基于有限元分析的拉刀磨床床身结构优化设计[J]. 组合机床与自动化加工技术, 2011(1):9-12.

[4] 徐弘博, 冯虎田, 欧屹. 滚动直线导轨寿命试验台床身结构优化设计[J]. 组合机床与自动化加工技术, 2014(1):142-145.

[5] 李明, 梅若愚, 傅波,等. 基于ANSYS Workbench的压力矫直机地脚螺栓优化[J]. 机械工程师, 2011(8):86-87.

[6] 李赛华. 新型液压机结构分析与优化设计[D]. 南京:南京理工大学, 2009.

[7] King LSB, Hutter I. Theoretical approach for generating optimal fixturing locations for prismatic workparts in automated assembly[J]. Journal of Manufacturing systems, 1993, 12 (5): 409-416.

[8] Marcelin J. Genetic search applied to selecting support positions in machining of mechanical parts[J]. The International Journal of Advanced Manufacturing Technology, 2001, 17 (5): 344-347.

[9] Kulankara K, Satyanarayana S, Melkote SN. Iterative fixture layout and clamping force optimization using the genetic algorithm[J]. Journal of manufacturing science and engineering, 2002, 124: 119.

[10] Wang D, Jiang J, Zhang W. Optimization of support positions to maximize the fundamental frequency of structures[J]. International journal for numerical methods in engineering, 2004, 61 (10): 1584-1602.

(编辑赵蓉)

The Optimization Method of the Layout of the Anchor Bolt of Machine Tools Considering the Variation of the Moving Load

HU Min, MA Jun-xu, JIN Tao, ZHAO Wan-hua, ZHANG Wen-kai

(State Key Laboratory for Manufacturing System Engineering,Xi’an Jiaotong University,Xi’an 710054,China)

Nowadays, the layout of the anchor bolt of the machine tools is acquired by either the experience, or the optimal selecting method of the layout of anchor bolt within several common layouts of the anchor bolt, where the minimum bed deformation can be guaranteed. However, contour error of the workpiece is directly influenced by the straightness of the linear axis motion, and the straightness of the linear axis motion is significantly influenced by the variation of the gravity center due to the movement of the moving parts such as worktable and workpiece, but the variation of the gravity center cannot be considered with the aforementioned methods. Hence, this paper presented an optimization method of the layout of the anchor bolt of the machine tools, and the separation distance and the number of the anchor bolts are optimized. With this method, the minimum straightness error of the linear axis motion is treated as the objective function, and the separation distance and the number of the anchor bolts are treated as the independent variable(s). Then the optimal layout of the anchor bolt is acquired by the optimized iterative algorithm. The variation of the gravity center is considered by the optimization method, and the straightness accuracy of horizontal axis motion can be significantly improved.

moving load; anchor bolt; layout optimization

1001-2265(2016)04-0150-04DOI:10.13462/j.cnki.mmtamt.2016.04.040

2015-06-04;

2015-06-15

国家自然科学基金资助项目(51235009);国家“高档数控机床与基础制造装备”科技重大专项(2011ZX04016-101)

胡敏(1986—),男,江苏苏州人,西南交通大学博士研究生,研究方向为数控机床精度保持性,(E-mail)humin867@163.com;通讯作者:赵万华(1965—),男,西南交通大学教授,博士生导师,研究方向为高速、超高速以及精密数控机床集成理论和机电耦合,(E-mail)whzhao@mail.xjtu.edu.cn。

TH16;TG506

A