直齿轮有限元接触分析与偏差对传动精度影响*

2016-10-29刘恒山董惠敏王德伦王西伟

刘恒山,董惠敏,王德伦,王西伟

(大连理工大学 机械工程学院,辽宁 大连 116024)

直齿轮有限元接触分析与偏差对传动精度影响*

刘恒山,董惠敏,王德伦,王西伟

(大连理工大学 机械工程学院,辽宁 大连 116024)

以一对直齿圆柱齿轮为研究对象,建立其误差齿轮三维有限元接触精度模型,采用ANSYS分析齿廓偏差及偏心误差对直齿轮副传动精度影响。利用APDL语言建立齿轮三维有限元精确接触模型;以节点移动及齿轮整体移动的方式编程实现误差齿轮模型。通过求解不同精度等级齿轮副实际啮合时的传动精度,得出精度等级对传动精度的影响呈非线性关系,研究将对精密齿轮的传动设计提供依据。

齿轮接触分析;有限元方法;齿廓偏差;偏心误差;传动精度

0 引言

自1958年,Harris[1]提出了传动误差的概念,并以实验方法对齿轮几何误差、轮齿变形与传动误差的关系进行研究以来,许多学者对齿轮的传动误差进行了研究,代表性的研究如:P.Velex等[2]分别对齿轮的制造及安装误差对齿轮变形和啮合误差的影响作了研究并建立较复杂的数学模型;阎树田[3]分析了齿轮传动副轴线平行度误差与传动误差之间相互关系;唐进元[4]程友联[5]提出了传递误差计算的概念模型和力学模型,推导出传动链传动精度计算式;袁胜万[6]建立卧式加工中心回转台传动精度模型,计算各误差影响下的系统精度;李瑰贤[7]林长洪[8]等提出考虑误差等影响因素的边界模糊性、利用蒙特卡洛法进行齿轮传动误差的计算;朱斌等[9]通过AMADS分析了行星减速器间隙对传动精度的影响。学者们相继提出实验法对齿轮的传动误差进行测量, 文献[10-12]分别对传动误差的测量方法和公差以及传动误差与齿轮振动和噪声的关系、齿轮传动误差的在线测量技术进行了研究。

现有研究多采用建立复杂的数学模型[2-8],或实验方法研究[1,10-12]。有限元方法避免了建立数学模型、节省了实验时间,但存在网格划分质量控制不好、未考虑齿廓偏差及偏心误差、没有对整个回转周期内齿轮误差对传动精度的影响进行研究等问题。本文运用有限元的方法,使用ANSYS软件精确建立齿轮的三维参数化模型,对接触区域局部细化,并把齿廓偏差、偏心误差嵌入到有限元模型中,分析齿轮副在整个回转周期内弹性变形、误差与精度等级对传动精度的影响规律。

1 三维参数化有限元模型

1.1齿轮接触有限元模型

为了有效避免几何模型导入有限元中出现几何偏差,采用ANSYS有限元分析软件对齿轮进行建模求解,采用文献[13]中自上而下的建模方法。

(1)根据渐开线方程和齿条型刀具加工的过渡曲线方程,用Matlab编程生成一系列关键点坐标;

(2)通过ANSYS中的APDL语言读取关键点坐标,建立节点;

(3)构建二维平面过渡单位mesh200,形成端面齿廓模型;

(4)拉伸形成八节点六面体solid45等参单元。

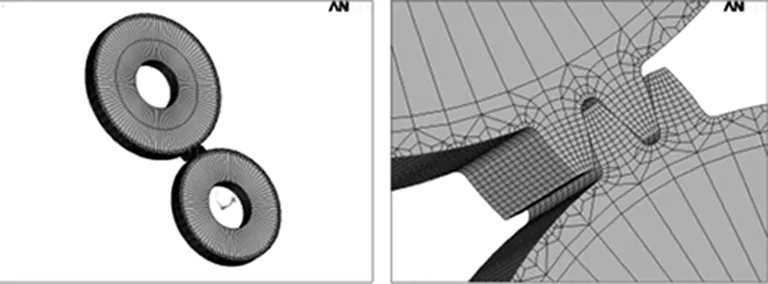

以一对齿轮副为例,参数如表1所示,建立的有限元模型如图1所示。

表1 齿轮副具体参数

图1 有限元模型及啮合齿的局部放大

1.2细化轮齿接触区

由于弹性变形的作用,实际接触区域为面接触,接触面区域大小可由接触半宽b确定。

(1)

其中,P为齿轮副的传递载荷,L为齿宽,ρi为齿轮i接触处的曲率半径,di为齿轮i的分度圆直径,μi为齿轮i材料泊松比,Ei为齿轮i材料弹性模量(i=1,2)。

由于轮齿接触区的宽度很窄,为了准确地反映接触区内应力分布情况和后续讨论误差对传动性能的影响,以接触线为对称线的轮齿接触区网格必须进行细化。

为了提高求解效率并保证计算精度,采用非连续边界节点自由度耦合的方法进行接触区的细化[13]。每个齿轮接触区域的尺寸大于4b×2b时,接触区域的大小对啮合节点位移的影响趋于稳定。因此,在轮齿啮合线位置选取4b×2b区域进行网格细化,既保证了计算精度又减少了计算时间。细化后将新生成的单元节点与周围单元节点自由度耦合,如图2所示。

图2 轮齿接触区细化

1.3设置啮合接触及边界条件

在齿轮啮合接触分析中,仅仅通过接触来约束刚体的运动时,必须保证在初始几何体中,接触对在足够小的容差内能形成初始的界面约束。由于网格划分的齿廓几何逼近精度,接触单元的积分点与目标单元之间的细小缝隙以及嵌入误差等因素,不可避免出现初始间隙或初始过盈等问题,因此初始接触条件的选择和确定是关系到模型能否求解以及计算是否准确的至关重要的环节。

考虑主动轮直径小但宽度厚,表面刚度大,将其齿面定义为目标面,选择TARGE170单元,而从动轮为接触面,选择CONTAC174单元,建立如图3所示接触对。在ANSYS接触分析算法中选择对惩罚刚度系数不敏感的增广拉格朗日法。考虑齿轮在较好的润滑环境工作,可以不计齿面间摩擦力,法向惩罚刚度系数KFN适合取1,穿透系数FTOLN取0.1。接触检查点采用高斯积分点,齿面上规则且密集的高斯积分点分布有助于形成初始约束,减少迭代次数,提高接触分析的收敛性。

图3 接触对定义

在齿轮轴线齿宽中点处采用mass21单元建立质点的方法,解决solid45单元节点不具有旋转自由度,不能直接施加转矩的问题。建立质点,与齿轮孔内表面节点自由度进行耦合,用CERIG命令形成刚性区域。

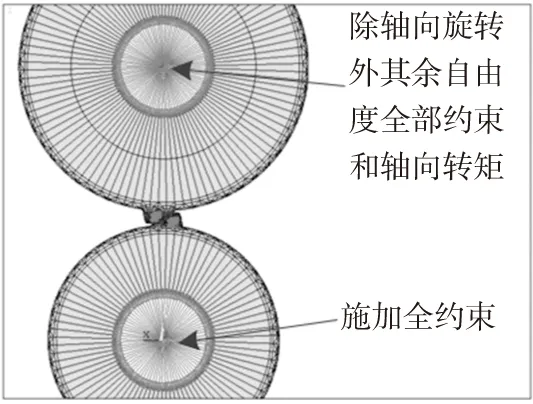

传动精度用从动轮转角误差表示,在与主动轮轮毂耦合的中心导向节点上施加全约束(见图4),与从动轮轮毂耦合的中心导向节点上施加除轴向旋转之外的其余自由度约束,同时加扭矩260Nm。

图4 边界条件设置

1.4误差齿轮模型

在齿轮副模型中分别嵌入由于刀具的制造和安装误差造成的齿廓偏差和由于轴承座孔的位置误差、滚动轴承与座孔的间隙、滚动轴承的工作变形、传动轴与轴承内孔的配合间隙、齿轮安装处轴颈跳动、滚珠轴承内环偏心、齿轮孔与传动轴之间的配合间隙和相对于传动轴的偏心等原因造成的齿轮轴线相对于回转轴线的偏心误差。根据齿轮的精度等级和误差分布函数确定嵌入误差值的大小。

1.4.1嵌入齿廓偏差

在三维建模时,采用在渐开线弧长上取点的方式嵌入偏差,为得到齿廓偏差对转角误差的影响规律,假设齿廓偏差沿渐开线方向为正弦分布。

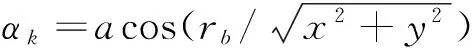

其中,Fα为齿廓偏差值,通过国家标准确定,LAE为渐开线有效长度,sx为齿廓上一点距齿顶点的渐开线弧长,θ0为初始相位角。

(2)

(3)

图5 齿廓偏差点生成

通过误差曲线获得接触区域内齿廓节点的偏移量,在接触区的节点建立如图5所示局部坐标系,在该坐标系下对节点移动相应的偏移量建立含齿廓偏差的有限元模型,此方法也可以对齿距偏差建模。

1.4.2嵌入偏心误差

假设齿轮2轴心(O2′)相对其理想回转中心(O2)在一个以O2为圆心,Δa为半径的圆周上跳动,则实际中心距(O1O2′)与理想中心距(O1O2)之间的差值即为偏心引起的中心距跳动量。如图6所示。

图6 偏心误差造成的中心距跳动

(4)

其中,幅值fa为中心距极限偏差,通过国家标准确定,φ为齿轮的角度,φ0为齿轮相对y轴的初始相位。

在ANSYS的前处理阶段,编写宏命令将齿轮所有节点整体移动相应的误差量来嵌入齿轮副中心距的跳动量。规定使两齿轮中心距变小的偏差为负偏差,反之,为正偏差。将齿轮副偏心误差嵌入到齿轮副模型中,建立误差齿轮副有限元模型。

2 齿轮副的传动精度分析

2.1弹性变形对齿轮副传动精度影响

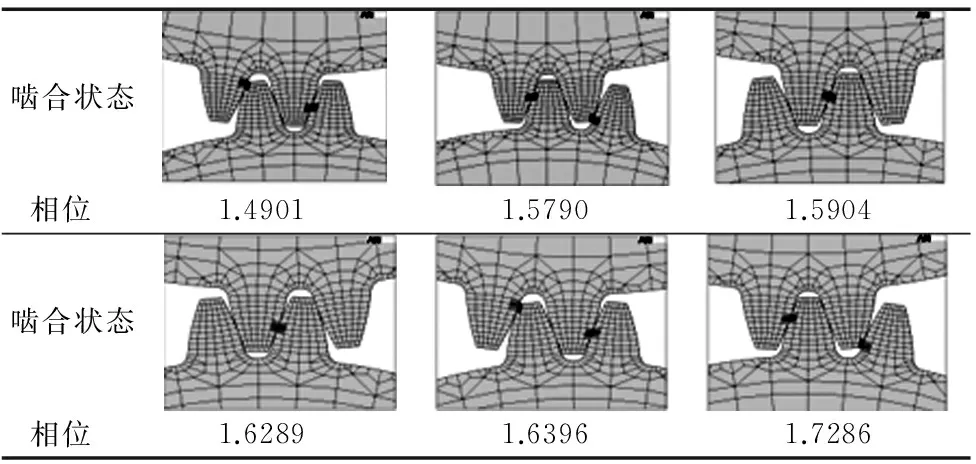

现引入相位角,表示轮齿在不同时刻的位置变化。规定以主动轮齿顶中点的法线与x轴正向所成的角度来度量齿轮旋转位置,称此角度为相位角。表2给出一个啮合周期内不同啮合状态对应的相位角区间。

表2 不同啮合状态下相位角区间

为考虑不同啮合位置的传动误差,在每个啮合区内取6个啮合位置,即一个啮合周期内共选取18个啮合位置,建立齿轮接触有限元模型和误差齿轮模型,进行传动精度分析。见表3。

表3 齿轮副随若干啮合状态

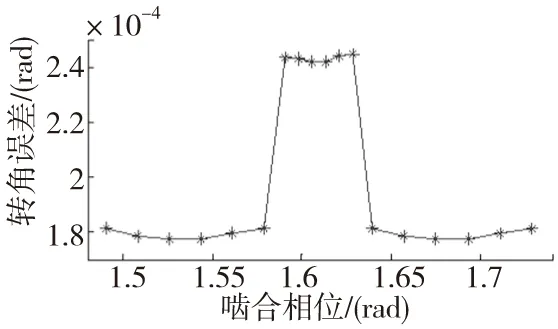

图7 弹性变形对转角误差的影响

提取从动轮中心导向节点的ROTZ值为此位置的转角误差,规定从动轮滞后,产生的转角误差为正,反之,转角误差为负。没有偏差的齿轮副转角误差主要受齿轮副啮合刚度的影响,在一个啮合周期内,啮合刚度随单双齿交替变化,双齿啮合区刚度大于单齿啮合区刚度。轮齿由双齿啮合到单齿啮合再到双齿啮合,对应其转角误差是先增大再减小,与理论分析相一致,如图7所示。

2.2误差齿轮副的传动精度分析

分别取精度等级IT为4~8级齿轮的齿廓偏差、偏心误差嵌入齿轮副,分析各误差对传动精度的影响规律。

2.2.1 齿廓偏差对传动精度的影响

如图8为含齿廓偏差的转角误差曲线,刚进入双齿啮合区时,右侧啮合区偏差为正值且不断增大,抵消了轮齿部分由于弹性变形产生的误差,使转角误差变小;将要脱离双齿啮合区时,右侧齿廓正偏差减小,且左侧齿廓为负偏差,综合作用的结果使转角误差变大;进入单齿啮合区时,齿廓偏差为负,转角误差继续变大,随着啮合位置继续变化,齿廓偏差由负变为正,又抵消了轮齿部分由于弹性变形产生的误差,减小了转角误差。当偏差分布形式相同时,齿廓偏差对转角误差的影响呈周期性变化。

图8 齿廓偏差及弹性变形对转角误差的影响

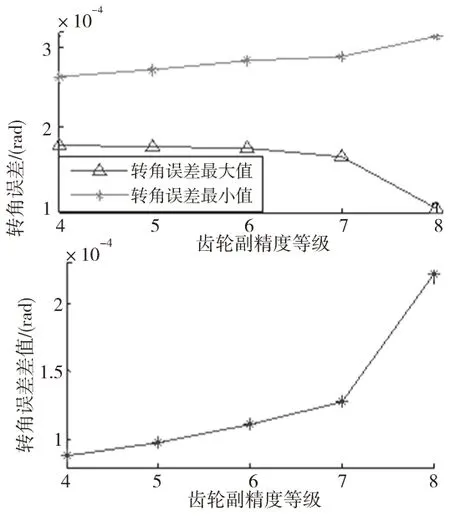

取转角误差最大值、最小值对应的相位,对比该相位下4~8级精度齿轮副的转角误差值,可得转角误差与精度等级的变化并非线性关系,精度等级越低,对转角误差的影响越显著,如图9。

图9 不同精度齿廓偏差对转角误差的影响

2.2.2偏心误差对传动精度的影响

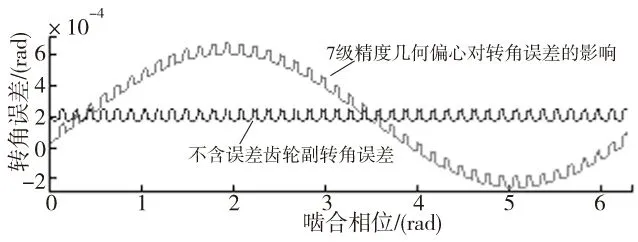

由于偏心造成的中心距跳动量的大小随齿轮的转动而变化,取齿轮转动一周分析偏心误差对齿轮副转角误差的影响。

图10 偏心误差对转角误差的影响

中心距的跳动量呈余弦形式变化,对应转角误差的变化基本呈现正弦规律。前1/4周期内为负偏差,即实际中心距小于理想中心距,且偏差值逐渐减小。由图10可以看出,在前两个啮合周期,偏心误差量抵消了由于轮齿弹性变形造成的转角误差。随着偏差值逐渐变成正偏差,实际中心距大于理想中心距,齿轮副的转角误差增大。

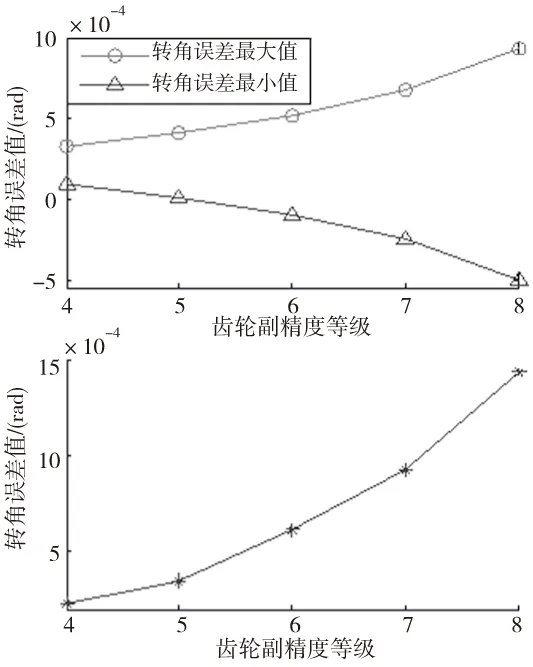

图11 不同精度齿轮偏心误差对转角误差影响

取转角误差最大值、最小值对应的转角,对比该转角下4~8级精度齿轮副的转角误差量,可得齿轮副精度等级越高,对转角误差的影响程度越小,如图11所示。

综上分析可见,不管单个齿轮精度如何高,若齿轮、轴、轴承在齿轮箱的安装精度不高,则对齿轮副、甚至齿轮系统的传动性能不好。

3 结论

基于ANSYS求解齿轮啮合的传动精度,同时在齿轮三维模型中嵌入轮齿误差,通过啮合接触分析求得真实的齿轮啮合传动精度。

(1)齿廓偏差降低了齿轮的传动精度,转角误差与精度等级之间呈非线性关系,低于7级精度时,转角误差值显著增大;

(2)偏心误差对传动精度的影响更为显著,同等级精度下,偏心误差对传动精度的影响是齿廓偏差的3~7倍,控制偏心误差可大幅提高传动精度。

[1] Stephen L Harris, M A A M I C E. Dynamic loads on the teeth of spur gears[J]. Proceedings of the Institution of Mechanical Engineers, 1958, 172(1): 87-112.

[2] P Velex, M Maatar.A mathematical model for analyzing the influence of shape deviations and mounting errors on gear dynamic behavior [J]. Journal of Sound and Vibration,1996,191(5):629-660.

[3] 阎树田,张思成,牛万才,等. 圆弧齿轮轴线误差对传动精度影响的分析[J]. 机电产品开发与创新,2004,17(3):11-12.

[4] 唐进元. 齿轮传递误差计算新模型[J]. 机械传动, 2008, 32(6):13-15.

[5] 程友联. 齿轮传动链传动精度的统计分析[J]. 武汉纺织工学院学报,1999,12(2),16-18.

[6] 袁胜万,寸花英,李江艳,等. 大型精密回转工作台传动性能分析研究[J]. 组合机床与自动化加工技术,2014(3):37-41.

[7] 李瑰贤,马亮,林少芬. 斜齿轮副静态传递误差的模糊计算方法[J]. 南京理工大学学报, 2001,25(4),378-382.

[8] 林长洪,朱家诚. 齿轮传递误差计算的分析[J]. 设计与研究,2011,38(8):10-13.

[9] 朱斌, 秦伟,孙伟,等. 2K-V型摆线针轮减速器的动态回转传动误差分析[J]. 机械传动, 2011, 35(4): 12-15.

[10] Hotait M A, Kahraman A. Experiments on the relationship between the dynamic transmission error and the dynamic stress factor of spur gear pairs[J]. Mechanism and Machine Theory, 2013, 70: 116-128.

[11] Inalpolat M, Handschuh M, Kahraman A. Influence of indexing errors on dynamic response of spur gear pairs[J]. Mechanical Systems and Signal Processing, 2015, 60: 391-405.

[12] 宋元刚,王朝兵,李文兵. 齿轮传动精度影响因素分析及实验研究[J]. 湖南农机,2012(5):38-39,44.

[13] 郝东升. 齿轮啮合数值分析建模方法及其应用研究[D].大连:大连理工大学,2012.

(编辑赵蓉)

Spur Gear Set FECM and Transmission Accuracy Analysis with Deviation

LIU Heng-shan,DONG Hui-min,WANG De-lun, WANG Xi-wei

(School of Mechanical Engineering, Dalian University of Technology, Dalian Liaoning 116024, China)

A 3D finite element contact model is established in this paper for a spur gear set transmission accuracy analysis.The model is a fine precision one constructed by adopting APDL language, in which the profile deviation and eccentric error can be built-in it through a moving node program. With this model, the gear pair transmission accuracy influenced by the elasticity and profile deviation of gears can be analyzed by means of ANSYS software. The transmission accuracies of the gear pair with different accuracy classes are analyzed. The results show that there is a non-linear relationship between the transmission accuracy and accuracy class of gears. This research will provide a basis for the precision gear transmission design.

gear contact analysis; finite element method; profile deviation; eccentric error; transmission accuracy

1001-2265(2016)04-0005-04DOI:10.13462/j.cnki.mmtamt.2016.04.002

2015-05-20;

2015-05-26

国家自然科学基金资助项目(51375065);辽宁省科技创新重大专项(201303004)

刘恒山(1989—),男,山东滕州人,大连理工大学硕士研究生,研究方向为机械设计及理论,(E-mail)h.s.liu@163.com;董惠敏(1958—),女,河北玉田人,大连理工大学教授,博导,博士,研究方向为齿轮传动性能分析与数字化设计,(E-mail)donghm@dlut.edu.cn。

TH166;TG659

A