车削氧化锆陶瓷轴端面粗糙度的影响因素分析*

2016-10-29吴玉厚李颂华

王 宇,吴玉厚,李颂华

(沈阳建筑大学 交通与机械工程学院,沈阳 110168)

车削氧化锆陶瓷轴端面粗糙度的影响因素分析*

王宇,吴玉厚,李颂华

(沈阳建筑大学 交通与机械工程学院,沈阳110168)

在用金刚石刀具对氧化锆陶瓷轴端面进行切削加工时,研究各个切削用量对其表面粗糙度的影响。设计多组切削参数,完成氧化锆毛坯轴在不同参数下的切削加工,然后用表面粗糙度仪器对切削后的陶瓷轴端面进行观察和测量。得到表面粗糙度值随切削用量的变化,各切削用量对表面粗糙度的影响程度,以及最优参数下陶瓷轴的表面形貌。最后获得了切削氧化锆毛坯轴端面时的最佳切削用量,在该参数下的表面粗糙度值最小,表面形貌最光整,该研究对实际加工和生产实践具有一定的指导意义。

氧化锆陶瓷;表面粗糙度;金刚石车刀;切削用量

0 引言

随着当今社会科技水平的不断进步,制造技术得到了空前的迅速发展,工程陶瓷作为一种新型的加工材料,被广泛应用在了机械、能源、电子、化工、石油、生物、汽车、航空航天等高新技术领域[1]。与传统材料相比,它具有高强度、高硬度、高耐磨性、抗腐蚀等众多优异性能,但其高硬度、脆性大等特点却使之难以加工。本文研究的氧化锆陶瓷材料主要成分为ZrO2,是锆的主要氧化物,它性质稳定,且具有高熔点、高电阻率、高折射率和低热膨胀系数,由于氧化锆陶瓷材料为典型的难加工材料,因此对其加工机理以及加工技术远不如金属材料那样普遍和深入[2-3]。不同于传统材料的切削加工,陶瓷材料的切削参数需要经过严格的控制才能保证加工出来的零件达到精度要求且不致于碎裂[4]。以往的研究大多只针对陶瓷材料的磨削加工,对陶瓷材料切削加工的相关研究还不够广泛和深入。因此,本文利用金刚石刀具对氧化锆陶瓷轴端面进行切削加工,并对切削后的表面进行观察,研究切削加工过程中各个参数对表面粗糙度的影响,从而获得氧化锆陶瓷轴切削加工的最佳工艺参数。良好表面质量的端面能够保证以其为基准的加工面达到较高精度。

1 实验方案

1.1试件

本实验采用的试件是氧化锆陶瓷轴毛坯,该毛坯主轴长252mm,最大半径55mm,内孔半径为14mm。表1列举了氧化锆陶瓷和其它几种材料的基本性能对比。从中可以看出,氧化锆具有低密度、高韧性和高抗弯强度的特点,同时还具有接近于钢的热膨胀系数,是一种性能比较好的陶瓷材料[5]。

表1 氧化锆陶瓷材料和其它材料的基本性能

1.2氧化锆陶瓷轴毛坯的制备

图1 氧化锆陶瓷轴毛坯的制备工艺

为了使陶瓷轴具有良好的物理性能,同时降低加工费用,需要制备近净尺寸的陶瓷轴毛坯。氧化锆轴承轴毛坯的制备工艺如图1所示。首先采用干压成型法对氧化锆陶瓷件进行成型加工,干压成型法具有成型效率高、操作方便等特点,但是会出现毛坯密度不均匀和分层现象。为了弥补这一缺陷,采用喷雾干燥造粒方法来提高粉料的均匀性和流动性。在干压成型之后,还需采用冷等静压方法来减少毛坯的气孔,从而增加毛坯的致密度,最后对毛坯进行烧结。通过该一系列的过程,毛坯的形状、尺寸精度,以及成品率都会得到大大的提高[6]。

1.3实验条件

图2 Taylor Hobson粗糙度仪

本试验所采用的加工设备为CA6140普通卧式车床,由主轴箱、进给箱、溜板箱、床身等部分组成,切削加工采用郑州市钻石精密制造有限公司生产的刀杆和刀片,刀杆材料为42CrMo,型号为25×25。刀片材料为金刚石,型号为CCGW09T304。表面粗糙度采用英国Taylor Hobson公司生产的Surtronic25型粗糙度仪进行测量,如图2所示,该仪器采用3.2nm的传感器,测量精度可达0.001μm,该仪器还可以对切削后的表面进行三维测量等,并可进行各种分析处理。

2 切削用量对表面粗糙度的影响

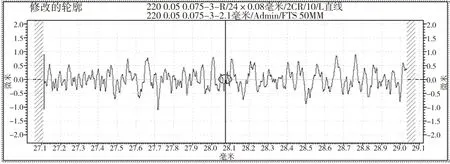

切削用量是指切削加工过程中所采用的切削速度、切削深度和进给量等工艺参数。正确选择切削用量,对于保证加工质量、提高加工效率和降低生产成本具有重要意义。选择切削用量时应考虑的主要因素有:刀具和工件的材料、工件的加工精度和表面粗糙度、刀具寿命、机床功率、机床-机床夹具-工件-刀具系统的刚度以及断屑、排屑条件等[7]。在对氧化锆材料进行切削加工时,由于其硬度大脆性高的特点,难以保证其表面质量,因此笔者通过控制变量法,设计出多组实验数据,针对切削用量对氧化锆轴表面粗糙度的影响进行了实验分析。粗糙度轮廓仪在测量前最好先进行小球面的标定,以校准其测量精度[8]。如图3所示,为某一条件下测得的表面粗糙度测量结果。

图3 表面粗糙度测量结果

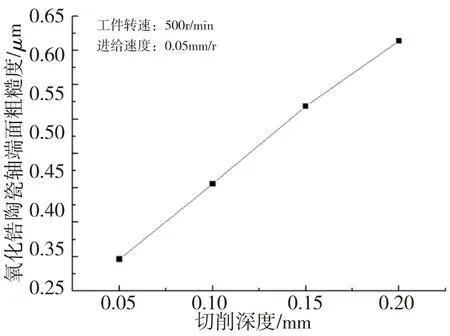

2.1切削深度对表面粗糙度的影响

图4 切削深度对表面粗糙度的影响

切削深度又叫背吃刀量,是指垂直于进给速度方向的切削层最大尺寸,一般指工件上已加工表面和待加工表面间的垂直距离,切削深度的改变会影响工件的表面粗糙度,图4为工件转速为500r/min,进给速度为0.05mm/r时,表面粗糙度随切削深度的变化,随着切削深度的增加,表面粗糙度变大。这是因为随着切削深度的增大,切削力也加大,刀具系统的振动也随之加剧,除此之外,刀具对工件表面的划痕变深,表面质量降低[9]。氧化锆陶瓷为硬脆材料,为了获得理想的表面粗糙度,必须在很小的切削深度下进行切削。实验得出当切削深度为0.05mm时,表面粗糙度值比较低。在选择切削深度时应尽可能选择合适的参数,使之既能保证加工质量,又能提高生产效率。选择过小的切削深度虽然提高了表面质量,但加工效率过低,不符合低成本、高效率的实验要求。

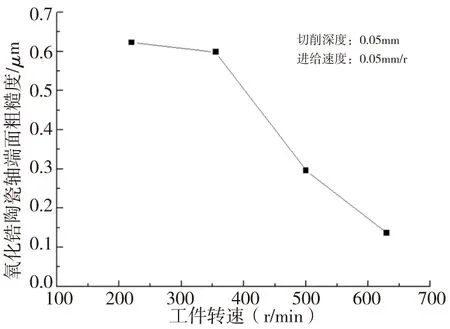

2.2工件转速对表面粗糙度的影响

图5 工件转速对表面粗糙度的影响

在对氧化锆陶瓷轴的加工过程中,陶瓷轴一直随着机床主轴高速旋转,金刚石车刀只在机床纵向做进给运动,所以研究工件转速对加工表面粗糙度的影响,实际上就是研究切削线速度对表面粗糙度的影响,图5为在切削深度为0.05mm,进给速度为0.05mm/r时,氧化锆陶瓷轴端面表面粗糙度随工件速度的变化。由图像可知,随着工件转速的增加(也就是切削线速度的增加),表面粗糙度值呈逐渐减小的趋势,这是因为随着切削速度的增加,金刚石刀具在单位时间内与工件表面的接触次数增多,刀具在工件表面上的划痕密度加大,划痕的等高性好,刀尖在工件零件同一点上参与的切削时间变短,切削力减小,划痕变浅,减少了材料的脆性断裂,提高了材料的断裂韧性,进一步增加了塑性变形,表面质量得到改善。

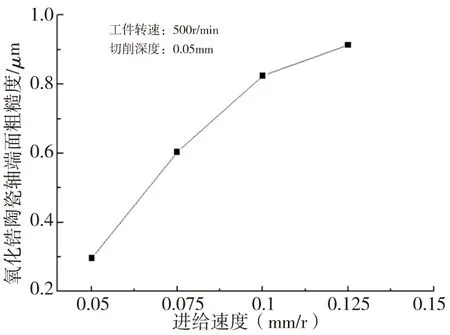

2.3进给量对表面粗糙度的影响

进给量是指刀具在进给运动方向上相对工件的位移量。本文研究的是车刀对轴端面的加工,进给量是指工件每转一转,刀具切削刃相对于工件在进给方向上的位移量,单位是mm/r。如图6所示为在切削深度为0.05mm,工件转速为500r/min时,氧化锆陶瓷轴表面粗糙度随进给量的变化。从图中可以看到,随着进给量的增大,陶瓷轴端面的表面粗糙度值也随之增大。这主要是因为进给量的增大会使进给方向上的残留高度增大,从而提高了表面粗糙度值,与此同时,走刀方向上也由于进给量的增大而影响到过渡表面的形状,从而影响走刀方向的表面粗糙度。

图6 进给量对表面粗糙度的影响

3 最优切削参数的选择

在用金刚石刀具对氧化锆陶瓷轴毛坯进行切削加工时,表面粗糙度是衡量几何精度的一个重要指标,上文所述的切削深度、切削进给量以及工件转速均对其有影响,因此,如何选择适当的切削参数来有效地提高切削加工表面质量,是我们要研究的一个问题。

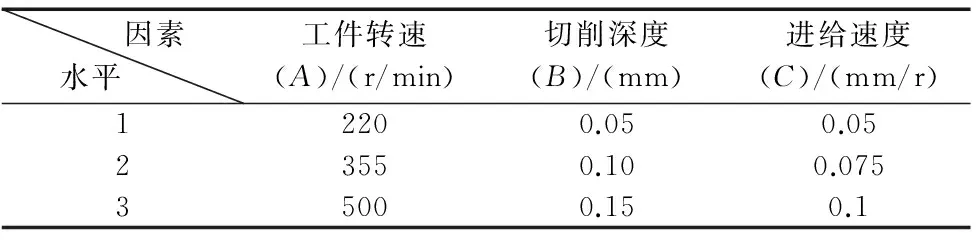

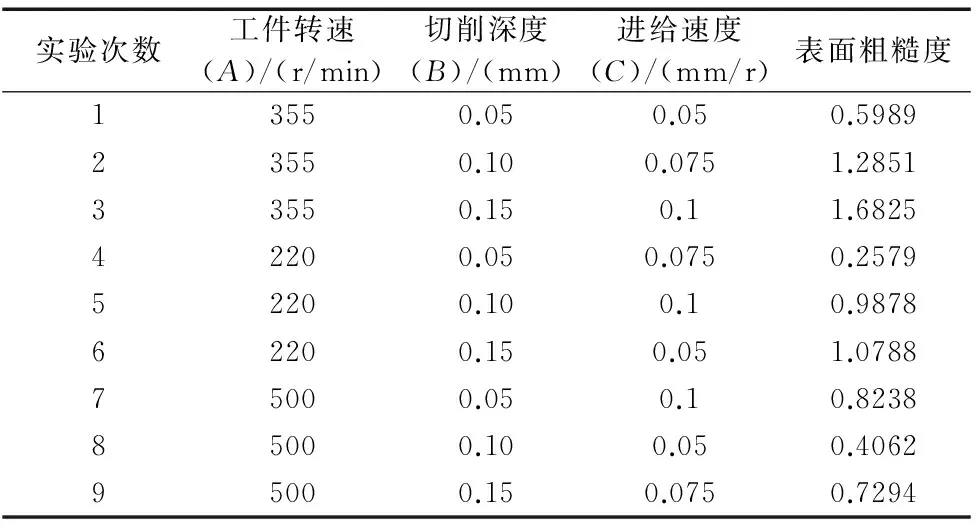

实验中共有三个因素,每个因素有三个水平,如果不用正交试验法而通过全面试验来确定最优的实验方案,需要进行完全的位级配合,共做27次试验。现在选用L9(33)正交表进行试验,共需要做9次试验,不但能够节省时间,还能提高实验效率[10]。正交试验中每个因素的每一个水平都有三个试验,水平的搭配是均匀的。根据正交试验得到各组参数的结果,比较之后选取最优的切削参数组合。正交实验的各因素和水平如表2所示,为了避免实验出现数据错误,减小数据误差,每组参数做了三次相同的实验,然后以三次测量数据的平均值作为最后的实验结果,正交试验安排和结果如表3。

表2 正交设计的因素和水平

表3 正交试验的安排和结果

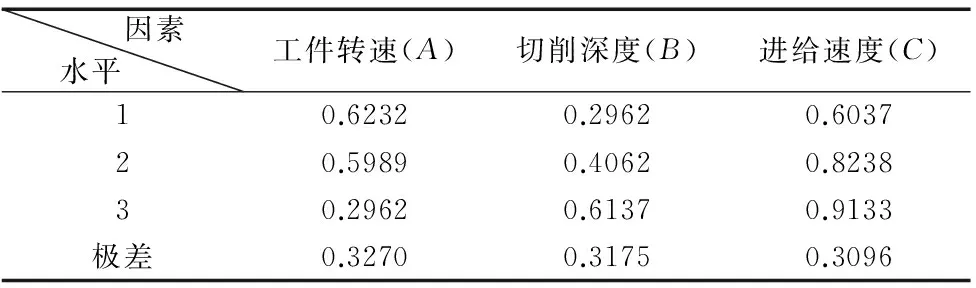

从表3中可以看到,在9组参数中,当切削深度为0.05mm,工件转速为220r/min,进给速度为0.075mm/r时,氧化锆毛坯轴的表面粗糙度最小。要判断各个参数对表面粗糙度的影响程度,还需要根据正交表的对称性原理,求得所有因素的实验回应值,建立Ra回应表如表4所示。

表4 Ra回应表

表中的回应指分别对应每个因素的三个水平对表面粗糙度的影响,回应结果的极差对应每个因素的三个水平之间的差异。从回应数据可以得出下面的结论:在切削深度、工件转速和进给速度三个切削参数中,工件转速因素三次实验结果的极差最大,说明工件转速对表面粗糙度的影响最大。另外,工件转速,切削深度,进给速度三者的极差逐渐降低,说明它们对切削氧化锆陶瓷表面粗糙度的影响也越来越小。从而得出各个切削工艺参数对表面粗糙度的影响的大小顺序为工件转速、切削深度、进给速度。

4 正交试验验证

利用电子扫描显微镜(SEM)对切削之后的氧化锆陶瓷轴端面进行了观测,将观测试件在丙酮液中利用超声波清洗30min后,对表面进行喷金处理,选择实验得到的最优参数和任意一组参数作对比观察,图7为采用优化工艺参数组合下(工件转速220r/min、切削深度0.05mm、进给速度0.075mm/r)的表面形貌,图8为采用普通工艺参数下加工的工件转速355r/min、切削深度0.10mm、进给速度0.075mm/r)表面形貌。图中可以看出在切削表面上存在着深度不一的各种峰谷峰底,这些峰谷峰底的深度决定了表面粗糙度值的大小,对于进一步在实验过程中对工艺参数的选择具有重要的参考价值。

图7 优化参数下氧化锆表面形貌SEM图像

图8 普通参数下氧化锆表面形貌SEM图像

通过图像可以得到,图7中划痕的高度变化比较均匀,表面相对光滑,图8中划痕的高度变化较大,表面比较粗糙,所以最佳切削参数工艺组合下氧化锆陶瓷毛坯轴表面粗糙度值要低于普通切削参数下的表面粗糙度值,表面质量好。

5 结论

(1)介绍氧化锆陶瓷材料的特点,以及氧化锆陶瓷轴毛坯的制备工艺。

(2)通过实验得出氧化锆陶瓷轴端面粗糙度值随切削参数的变化,即随着切削深度增加而降低,随着工件转速的增加而降低,随着进给量的增大而增大。

(3)通过正交试验分析切削用量对氧化锆陶瓷轴表面粗糙度的影响,并得到最优工艺参数为工件转速220r/min、切削深度0.05mm、进给速度0.075mm/r,切削参数对表面粗糙度的影响程度依次为工件转速、切削深度、进给速度。

(4)利用电子扫描显微镜(SEM)对切削加工表面进行观察,更加直观的展现加工表面状态,验证正交试验结果的准确性,对获得高效率低成本生产有一定的指导意义。

[1] 吴玉厚, 李颂华. 数控机床高速主轴系统[M]. 北京: 科学出版社, 2011.

[2] 李伯民, 赵波. 现代磨削技术[M]. 北京: 机械工业出版社, 2004.

[3] 吴玉厚, 吕艳. HIPSN陶瓷轴承套圈磨削特性的实验[J]. 沈阳建筑大学学报: 自然科学版, 2007, 23(1): 142-146.

[4] 李湘钒. 工程陶瓷零件的车削工艺探讨[J]. 苏州大学学报工学版, 2002,22(1):70-73.

[5] 毛志敏, 李蓓智. 工程陶瓷材料的超精加工试验研究[J]. 金刚石与磨料磨具工程,2001(4):40-42.

[6] 熊炳昆,林振汉. 二氧化锆制备工艺与应用[M]. 北京:冶金工业出版社,2008.

[7] Abreu Celina Wanderley, Santosb Jarbas F, Passos Sheila Pestana,et al.The influence of cutting speed and cutting initiation location in specimen preparation for the microtensile bond strength test[J]. The Journal of Adhesive Dentistry, 2011, 13(3):36-40.

[8] Agarwal Sanjay, Rao P Venkateswara. A probabilistic approach to predict surface roughness in ceramic grinding[J]. International Journal of Machine Tools&Manufacture, 2005(45): 354-358.

[9] 李伯奎,刘远韦.表面粗糙度理论发展研究[J].工具技术: 2004,38(1):63-67.

[10] 刘文卿. 实验设计[M]. 北京:清华大学出版社,2005.

(编辑赵蓉)

The Analysis on Influence Factors of Surface Roughness for Turning Zirconia Ceramic Axle End Face

WANG Yu, WU Yu-hou, LI Song-hua

(School of Traffic and Mechanical Engineering,Shenyang Jianzhu University, Shenyang 110168, China)

The cutting experiment for turming zirconia ceramic axle end face with diamond tool was used to study the influence of the cutting parameters to surface roughness. The end face of zirconia blank axis was cut with different cutting parameters, then was observed and measured by the surface profiler. Then the variation that the surface roughness value along with the change of cutting parameters, the influence degree of the cutting parameters on surface roughness, and the surface morphology of zirconia ceramic axle end face under the optimal parameters were obtained from the experiment. Finally, the optimum cutting parameter on turning zirconia ceramic axle end face was acquired. Under this parameter, the surface roughness value of axle end face is minimum, the surface morphology is the most smooth. This research has a certain guiding significance on the actual processing and the production practice.

airconia ceramics; surface roughness; diamond tool; cutting parameters

1001-2265(2016)04-0037-4DOI:10.13462/j.cnki.mmtamt.2016.04.010

2015-06-04

辽宁省科技创新重大专项(201301001);数控机床主轴系统(IRT1160)

王宇(1991—),男,黑龙江伊春人,沈阳建筑大学硕士研究生,研究方向为工程陶瓷零件精密制造,(E-mail)382448346@qq.com。

TH165;TG506

A