缺口应力集中对5083-H111铝合金超高周疲劳性能的影响

2016-10-21西南交通大学力学与工程学院四川成都610031

(西南交通大学力学与工程学院,四川成都610031)

(西南交通大学力学与工程学院,四川成都610031)

为正确评价超高周范围内带缺口的5083-H111铝合金疲劳强度的降低程度和疲劳强度对缺口的敏感程度,用20 kHz的超声疲劳实验技术分别对漏斗形光滑试件、缺口(2种)试件进行了105~1010周次的对称拉压超声疲劳实验,并用扫描电镜分析了疲劳断口形貌.结果表明:在1010周次内,光滑和缺口试件疲劳曲线分别表现出极限平台型和连续下降型特征,缺口显著降低了5083-H111铝合金的疲劳性能;绝大部分试件疲劳裂纹萌生于表面,断口上没有观察到“鱼眼”形貌特征.理论应力集中系数为1.94的试件疲劳弧线成凹形,理论应力集中系数为2.90的试件裂纹源分布在断口四周;不同的疲劳裂纹萌生机制使得缺口应力集中对疲劳性能的影响规律不同,对于只有一种表面裂纹萌生机制的5083-H111铝合金,超高周范围内疲劳缺口系数和疲劳缺口敏感系数均随着疲劳寿命的增加而增加.

5083-H111铝合金;超高周疲劳;疲劳断口;缺口应力集中;疲劳缺口系数;疲劳缺口敏感系数

实际工程构件常常带有拐角、台阶、螺栓孔等缺陷,这些缺陷称为缺口.缺口处几何形状发生突变,局部区域应力显著升高,产生应力集中,应力集中对构件疲劳寿命影响很大.5083-H111铝合金是常用于高速列车等设备的新型铝合金,有良好的抗腐蚀性、可焊接性、中等强度和质量轻等特点.以时速为300 km的我国高速列车为例,一年服役期内关键构架材料的实际使用寿命已经达到了108周次,这要求车体材料有更好的疲劳性能.超高周疲劳研究表明,一些材料,如高强度钢[1]、合金钢[2]、钛合金、铝合金[3-5]等,在大于107周次的超高周范围内会出现疲劳破坏,疲劳应力寿命S-N曲线在传统常规疲劳极限后仍会下降,疲劳裂纹萌生机理也趋向于在断口次表面或者内部萌生[6].

目前对铝合金超高周疲劳性能的研究不及钢的研究深入,特别是在超高周范围内(疲劳寿命Nf>107周次),由于受传统实验频率的限制,很少学者开展1010超高周范围内缺口应力集中对疲劳性能影响的研究.因此,研究5083-H111铝合金超高周范围内疲劳性能及缺口应力集中对疲劳性能的影响,预测构件的寿命,评估安全性和可靠性具有重大意义.本文采用超声疲劳实验技术[7]研究5083-H111铝合金光滑和缺口试件105~1010范围内的超高周疲劳性能,并得到缺口应力集中对疲劳性能的影响规律及机理,同时用扫描电镜观察疲劳断口,揭示其疲劳裂纹萌生机理.

1 实验材料和方法

1.1 实验材料

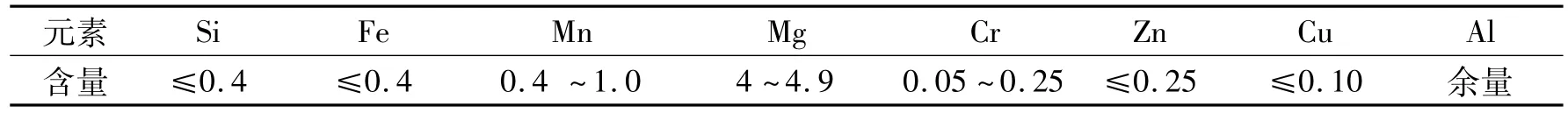

研究所用材料为5083-H111铝合金轧制板材,主要化学成分(质量百分比)见表1.

表1 5083-H111铝合金化学成分Tab.1 Composition of 5083-H111 aluminum alloy wB%

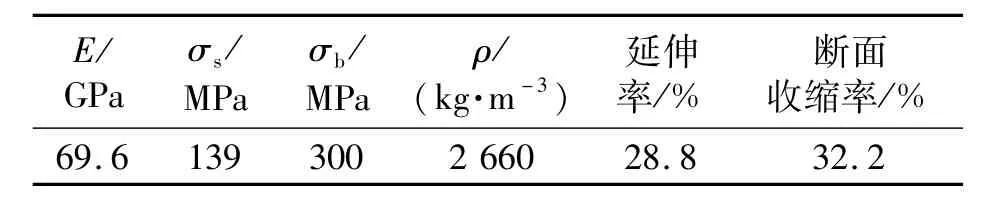

5083-H111铝合金供货状态为H111,即退火后再进行适量的加工硬化,但硬化程度不如H11状态的铝合金.5083-H111为挤压态,沿着挤压方向有纤维状组织.晶粒受到塑性挤压,呈长条状,常规力学性能见表2,表中:E为弹性模量;σs为屈服强度;σb为抗拉强度;ρ为密度.

表2 5083-H111铝合金常规力学性能Tab.2 Material properties of the 5083-H111 aluminum alloy

1.2 试件形状和尺寸

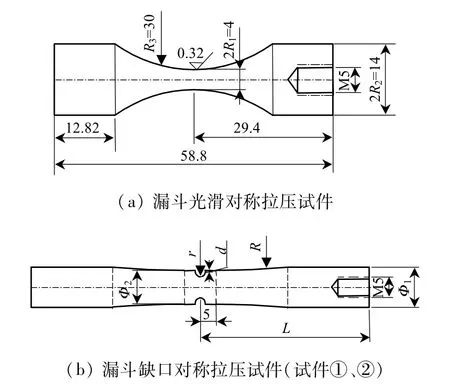

实验用试件如图1所示,有2种形状3种尺寸.图1(a)为漏斗光滑试件,图1(b)为中间含等直段的漏斗缺口试件,缺口形状为“U”型缺口.

根据超声疲劳实验原理,试件第1阶纵向振动频率需满足系统谐振频率的要求.根据超声疲劳试件解析解得到满足谐振条件的漏斗形光滑试件尺寸[8],解析计算时试件中间变截面为悬链线,但机加工悬链线非常困难,因此用圆弧代替,这种代替对试件的谐振频率和应力位移系数的影响可以略去不计[9].用有限元软件Ansys精确计算满足谐振条件的试件尺寸,如图1所示.对漏斗缺口试件(图1(b)),设计两种尺寸,其中:试件直径Φ1、Φ2和圆弧半径R相同,Φ1=12 mm,Φ2=10 mm,R= 260 mm;试件①,r=1.6 mm,L=53.6 mm,d= 0.3 mm;试件②,r=0.5 mm,L=57.2 mm,d= 0.2 mm.

用有限元分析软件Ansys分析试件纵向振动过程中应力分布规律,试件中间截面应力最大,位移为0.中间截面最大应力幅σmax与端部输入位移幅A0应满足[8]

式中:Cs为试件的应力位移系数,MPa/μm,与材料密度、试件尺寸及动态弹性模量有关的量.

根据式(1)可得到外加应力幅值.经有限元软件Ansys计算,漏斗光滑试件的Cs=8.31 MPa/μm.对于缺口试件,当A0=1 μm时,分别得到2种缺口试件缺口根部对应截面的最大应力(σmax)、平均应力(σm)和理论应力集中系数(Kt),见表3.

图1 5083-H111铝合金对称拉压超声疲劳试件Fig.1 Tension-compression ultrasonic fatigue specimens of 5083-H111 aluminum alloy

表3 2种缺口试件理论应力集中系数和应力位移系数Tab.3 The stress displacement coefficient and theoretical stress concentration coefficient of two types of notched specimens

1.3 宏观实验方法

用20 kHz的超声疲劳实验技术分别对3种试件进行105~1010周次的对称拉压疲劳实验.试件加工采用纵向切割,机械加工保证试件表面光滑度达到0.32 μm,光滑试件在实验前分别用400#、800#、1 500#金相砂纸打磨试件表面.实验环境为室温,振动过程中试件会升温,而5083-H111铝合金发热量小,采用压缩空气制冷足以保证试件表面温度与环境温度相当.

1.4 微观实验方法

用扫描电镜(scanning electron microscopy,SEM)分别对光滑试件和缺口试件的疲劳断口进行观察,确定疲劳裂纹萌生位置,得到裂纹源区、扩展区及瞬断区形貌特征,研究5083-H111铝合金疲劳裂纹萌生机理.

2 实验结果

2.1 疲劳S-N曲线

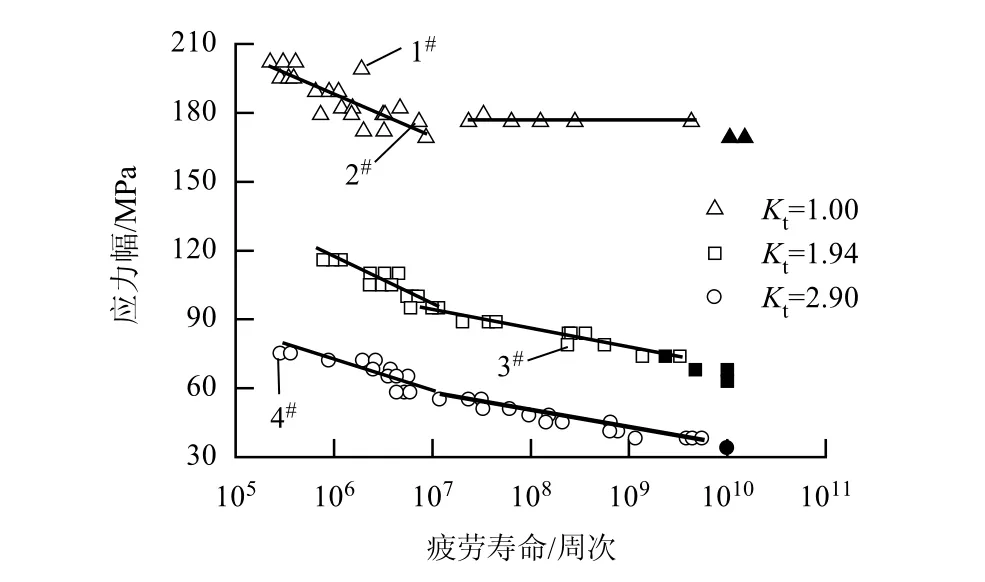

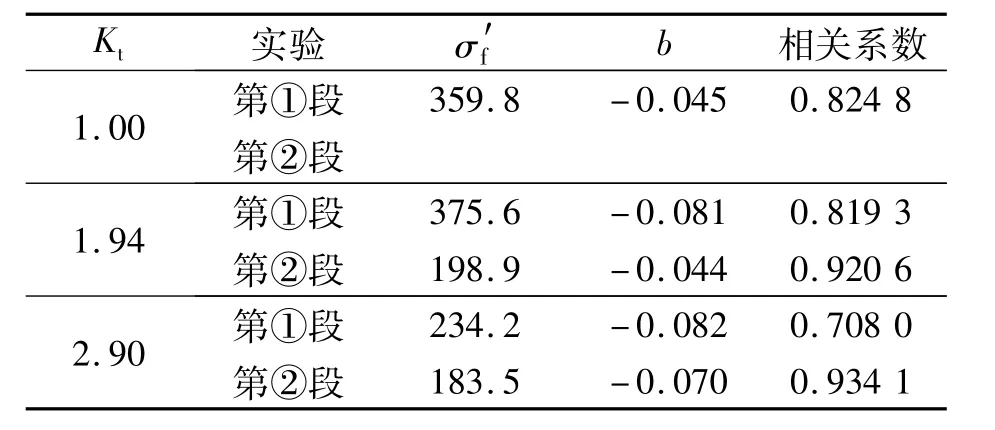

图2为5083-H111铝合金漏斗形光滑和缺口试件在对称拉压载荷下105~1010周次内疲劳S-N曲线.图2中,实心标记的试件为未断裂试件;疲劳寿命为对数坐标;实线均为Basquin方程拟合得到,σa=σ′f(2Nf)b,这里,σa为应力幅值,σ′f为疲劳强度系数,b为疲劳强度指数,Nf为疲劳寿命,方程式参数见表4.

图2 5083-H111铝合金光滑和缺口试件疲劳S-N曲线(实心标记试件为未断裂试件)Fig.2 S-N diagrams for smooth and notched specimens of 5083-H111 aluminum alloy(solid marks for non-broken specimens)

表4 3种试件S-N曲线Basquin方程式参数Tab.4 Basquin equation parameters of S-N diagrams for three kinds of specimens

由图2可见:

(1)通常传统常规疲劳实验认为,107周次范围内铝合金疲劳S-N曲线为连续下降型,即只有条件疲劳极限,但超声疲劳实验得到的结果表明,直到109周次,光滑试件和缺口试件S-N曲线形式不同,因此,进行超高周疲劳实验研究具有重要意义;

(2)漏斗形光滑试件疲劳S-N曲线呈现“极限平台型”,疲劳寿命大于107周次后S-N曲线出现水平平台,条件疲劳极限为176 MPa;

(3)理论应力集中系数Kt=1.94和Kt=2.90的两组缺口实验,疲劳S-N曲线呈现“连续下降型”,寿命大于107周次后,疲劳S-N曲线下降的趋势变缓;

(4)缺口显著降低5083-H111铝合金的疲劳性能,在本文研究范围内,理论应力集中系数越大,疲劳性能越差.

2.2 疲劳断口形貌

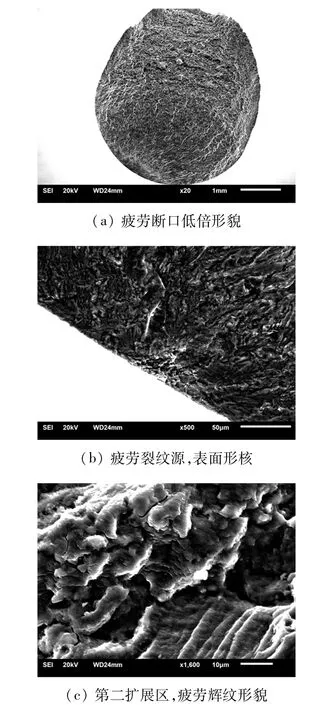

5083-H111铝合金疲劳断口显微分析表明,光滑试件和缺口试件疲劳裂纹绝大多数萌生于试件表面,个别萌生于次表面夹杂等缺陷处,如图2中,3种试件断口形貌不同,1#试件没有发现内部萌生现象,也没有观察到“鱼眼”形貌[10].图3为Nf= 7.296×106周次、σa=176 MPa时,漏斗形光滑试件疲劳断口形貌(图2中2#试件).

图3 光滑试件疲劳断口形貌(Kt=1)Fig.3 Fracture morphology of smooth specimens with Kt=1

图3(a)为疲劳断口低倍形貌图,疲劳断口呈现典型的对称拉压疲劳断口形貌,图3(b)为疲劳裂纹源区,裂纹萌生于试件表面,图3(c)为疲劳裂纹稳定扩展区,可见疲劳辉纹形貌.可以用Laird提出的“裂尖塑性钝化模型”来解释疲劳辉纹的形成.由于压缩时的裂纹闭合锐化,不能完全消除拉伸时裂纹尖端由于双滑移而发生的塑性钝化,在拉压循环载荷反复作用下,裂纹向前持续扩展,导致疲劳辉纹的形成[11].

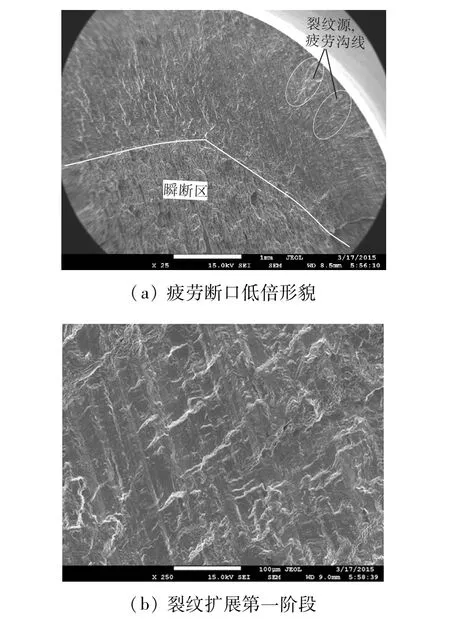

图4为Kt=1.94、σa=79 MPa、Nf=2.376× 108周次时,试件断口SEM形貌图(图2中3#试件).

图4 缺口试件疲劳断口形貌(Kt=1.94)Fig.4 Fracture morphology of notched specimens with Kt=1.94

图4(a)表明,疲劳裂纹在试件表面萌生,观察到从源区起始的由高度不同的疲劳区扩展汇合时相交形成的疲劳沟线,断口上存在多个裂纹源.由于应力集中的存在使得疲劳弧线成凹形,弧线从疲劳裂纹源区向扩展区凹起,与此相反,光滑试件的疲劳弧线多呈凸形,如图3(a)所示.通过对缺口根部所在截面应力分析可知,缺口根部所在截面从试件中间到边缘应力急剧增加,使疲劳裂纹沿外缘表面的扩展速率大于向内部的扩展速率,从而使弧线成凹形.多源形核也使得疲劳弧线从凸向凹转变[11].

图4(b)表明,对于面心立方晶体,在裂纹早期扩展阶段易呈现类解理断裂小平面,同时观察到二次裂纹.

图5为Kt=2.90、σa=75 MPa、Nf=2.870× 105周次时,试件断口SEM形貌图(图2中4#试件).Kt=2.90时,试件的疲劳断口形貌不同于Kt=1.94试件的疲劳断口形貌,沿圆周存在多个疲劳裂纹源,中部偏白粗糙区域为瞬断区,裂纹源区与瞬断区之间为疲劳扩展区.高应力和高缺口应力集中系数使得疲劳多源形核,导致了如图5(a)所示的疲劳断口形貌.在超高周范围内,通常认为裂纹萌生寿命占总寿命的90%以上[12],所以疲劳裂纹源区裂纹扩展速率很慢,裂纹反复张开闭合引起断口反复摩擦,从图5(b)可见裂纹源区磨损严重,断口平整光滑.

图5 缺口试件疲劳断口形貌(Kt=2.90)Fig.5 Fracture morphology of notched specimens with Kt=2.90

用扫描电镜观察5083-H111铝合金疲劳断口,可以观察到带状组织,并呈现明显的轧制形貌,如图3(c)、4(b)所示,材料组织均匀,几乎没有夹杂、空洞等组织缺陷,裂纹内部萌生机制不占优势.而且,铝合金对试件表面完整性非常敏感[13],在表面萌生机制和内部萌生机制的竞争中,表面萌生机制占优势.因此,5083-H111铝合金疲劳裂纹大部分从试件的表面萌生,未发现内部萌生裂纹的试件,即只有一种表面裂纹萌生机制.

3 缺口应力集中对5083-H111铝合金疲劳性能的影响

通常用疲劳缺口系数Kf反映疲劳强度的降低程度,用疲劳缺口敏感系数q反映材料在循环载荷作用下的缺口敏感性,

式中:σ-1s为光滑试件疲劳极限;σ-1n为缺口试件疲劳极限.

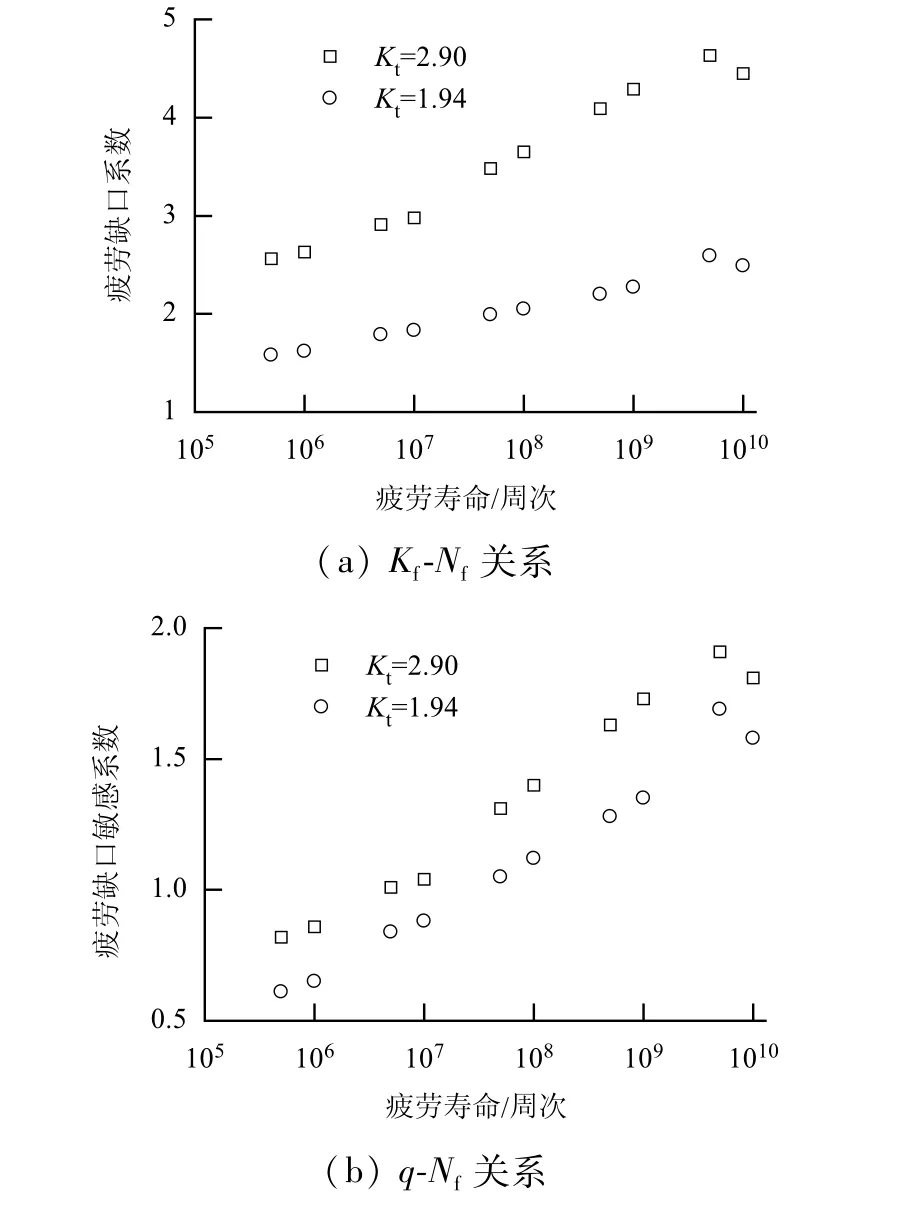

根据5083-H111铝合金光滑和缺口试件各阶段、不同理论应力集中系数下的Basquin方程(表4),计算给定寿命的条件疲劳极限,利用式(2)、(3),计算不同应力集中系数下Kf和q值,Kf和q随Nf的变化规律见图6.

图6 缺口应力集中对5083-H111铝合金疲劳性能的影响Fig.6 The influence of notch stress concentration on fatigue properties of 5083-H111 aluminum alloy

从图6可见,缺口应力集中对5083-H111铝合金疲劳性能有显著影响.在疲劳寿命小于5× 109周次范围内,随着疲劳寿命的增加,疲劳缺口系数和疲劳缺口敏感系数增大.在5×109周次时达到极值.当疲劳寿命为1010周次时,疲劳缺口系数和疲劳缺口敏感系数减小,即在1010周次范围内,缺口应力集中对疲劳性能的影响先增大后减弱.107周次对应的疲劳缺口系数分别是1.83和2.98,与两种缺口试件的理论应力集中系数相当.图6(b)也表明5083-H111铝合金对表面完整性非常敏感.

通常传统常规疲劳在106~107周次内,Kf达到极值后开始呈现下降趋势,但受限于传统疲劳实验的较低加载频率,很难得到大于107周次范围内的Kf和q随疲劳寿命Nf的变化规律.徐灏[14]用传统低频疲劳实验方法研究了40CrNiMoA钢和30CrMnSiA钢107周次范围内Kf随疲劳寿命的变化规律.对于40CrNiMoA钢,最大的Kf和q值出现在106周次附近,当Nf<106周次时,Kf随着疲劳寿命的增加而增大,当Nf>106周次时,Kf随着疲劳寿命的增加而减小,而且理论应力集中系数Kt越大,疲劳缺口系数Kf越大.对于30CrMnSiA钢,Kf和q均随着疲劳寿命的增加而增大.

王弘等[15-16]利用超声疲劳实验技术研究了超高周范围内缺口应力集中对40Cr钢和50钢疲劳性能的影响,得出缺口应力集中对材料疲劳性能的影响表现出阶段性特征的结论,即缺口应力集中对疲劳性能的影响先增大,达到最大值后减小.

综合5083-H111和40Cr钢、50钢的实验结果,得出以下结论:缺口应力集中对疲劳性能影响的规律与疲劳裂纹萌生机制有关.对于存在表面和内部(或次表面)两种裂纹萌生机制的50钢和40Cr钢,最大的Kf和q值对应疲劳裂纹由表面萌生向内部萌生的转变.在疲劳裂纹萌生于试件表面的低周阶段,由于应力较高,缺口根部应力大于材料的屈服强度,发生塑性变形,缺口应力集中对疲劳性能的影响较小,Kf值较小;高周阶段,随着外加应力的减小,应力集中的影响加大,缺口加速疲劳裂纹形成,Kf值增大.在疲劳裂纹萌生于次表面或者内部的超高周阶段,次表面或内部成为薄弱区域,缺口根部产生的应力集中对疲劳性能的影响程度降低,Kf随着疲劳寿命的增加而减小.

对于只存在一种表面裂纹萌生机制的5083-H111铝合金,低周阶段,由于缺口根部发生塑性变形,缺口应力集中对疲劳性能的影响较小,Kf值较小;在高周和超高周阶段,由于疲劳裂纹均萌生于试件表面,缺口根部应力集中的影响一直持续到5×109周次范围内,此范围内,Kf和q均随着疲劳寿命的增加而增大.当应力再次下降,1010周次范围内试件未发生疲劳断裂,缺口应力集中对疲劳性能的影响减弱.

4 结 论

(1)在105~1010周次范围内,5083-H111铝合金光滑试件疲劳S-N曲线呈现“极限平台型”,缺口试件疲劳S-N曲线呈现“连续下降型”.

(2)缺口显著降低5083-H111铝合金的疲劳性能,本文研究范围内,理论应力集中系数越大,疲劳性能越差.

(3)扫描电镜分析表明绝大部分试件疲劳裂纹萌生于表面,没有发现内部萌生现象,也没有观察到“鱼眼”形貌特征.

(4)光滑试件和理论应力集中系数分别为1.94、2.90的2种缺口试件的疲劳断口形貌不同.光滑试件呈现典型的对称拉压疲劳断口;理论应力集中系数为1.94的试件疲劳弧线成凹形;理论应力集中系数为2.90的试件为多源形核,裂纹源分布在断口圆周,瞬断区在试件中部.

(5)不同的裂纹萌生机制使得缺口应力集中对材料的影响不同,对于存在两种裂纹萌生机制的材料,缺口应力集中的影响表现出阶段性特征.对于只存在一种疲劳裂纹表面萌生机制的5083-H111铝合金,表面应力集中的影响一直持续,Kf和q随着疲劳寿命的增加而增大.

[1] MATSUNAGA H,SUN C,HONG Y,et al.Dominant factors for very-high-cycle fatigue of high-strength steels and a new design method for components[J].Fatigue and Fracture of Engineering Materials and Structures,2015,38:1274-1284.

[2] SAKAI T.Review and prospects for current studies on very high cycle fatigue of metallic materials for machine structural use[J].Journal of Solid Mechanics and Materials Engineering,2009,3(3):425-439.

[3] MAYER H,PAPAKYRIACOU M,PIPPAN R,et al. Influence of loading frequency on the high cycle fatigue properties of AlZnMgCu1.5 aluminium alloy[J]. Materials Science and Engineering A,2001,314: 48-54.

[4] 闫桂玲,王弘,康国政,等.高速列车用6065A铝合金超高周疲劳性能试验研究[J].中国铁道科学,2014,35(1):67-71.

YAN Guiling,WANG Hong,KANG Guozheng,et al. Experimental study on the very high cycle fatigue properties of 6065A aluminum alloy for high speed train[J].China Railway Science,2014,35(1):67-71.

[5] 薛红前.超声振动载荷下材料的超高周疲劳性能研究[D].西安:西北工业大学,2006.

[6] WANG Q Y,BERARD J Y,BATHIAS C.High-cycle fatigue crack initiation and propagation behavior of highstrength spring steel wires[J].Fatigue and Fracture of Engineering Materials and Structures,1999,22:673-677.

[7] MASON W P. Piezoelectric crystals and their application to ultrasonic[M]. New York: Van Nostrand,1950:161.

[8] 闫桂玲.非对称超高周疲劳实验研究[D].成都:西南交通大学,2005.

[9] 王弘,高庆.超声疲劳扭转试样谐振长度的解析法计算[J].西南交通大学学报,2001,36(6):595-598.

WANG Hong,GAO Qing.Analytical solution of the resonance length for ultrasonic torsional fatigue samples[J].Journal of Southwest Jiaotong University,2001,36(6):595-598.

[10] HONG Y,ZHAO A,QIAN G,ZHOU C.Fatigue strength and crack initiation mechanism of very-highcycle fatigue for low alloy steels[J].Metallurgical and Materials Transactions A,2011,43(8):2753-2762.

[11] 钟群鹏,赵子华.断口学[M].北京:高等教育出版社,2006:270-290.

[12] HONG Y,LEI Z,SUN C,ZHAO A.Propensities of crack interior initiation and early growth for very-highcycle fatigue ofstrength steels[J]. International Journal of Fatigue,2014,58:144-151.

[13] 陶华,薛红前.铝合金超声疲劳行为研究[J].机械强度,2005,2:236-239.

TAO Hua,XUE Hongqian.Study on the ultrasonic fatigue behavior of aluminum alloys[J].Journal of Mechanical Strength,2005,2:236-239.

[14] 徐灏.疲劳强度[M].北京:高等教育出版社,1988:480-481.

[15] 王弘,高庆.缺口应力集中对40Cr钢高周疲劳性能的影响[J].机械工程材料,2004,28(8):12-14.

WANG Hong, GAO Qing. Influence ofnotch concentration on the ultra-high-cycle fatigue behaviors of 40Cr steel[J]. Materials for Mechanical Engineering,2004,28(8):12-14.

[16] 王弘.40Cr、50车轴钢超高周疲劳性能研究及疲劳机理探讨[D].成都:西南交通大学,2004.

缺口应力集中对5083-H111铝合金超高周疲劳性能的影响

闫桂玲, 王 弘, 康国政, 董轩成

Influence of Notch Stress Concentration on Fatigue Properties of 5083-H111 Aluminum Alloy in Very High Cycle Regime

YAN Guiling, WANG Hong, KANG Guozheng, DONG Xuancheng

(School of Mechanics and Engineering,Southwest Jiaotong University,Chengdu 610031,China)

In order to correctly evaluate the reduction and sensitivity of fatigue strength to a notch of 5083-H111 aluminum alloy specimen in very high cycle regime,very high cycle fatigue tests were carried out by ultrasonic fatigue technique at a frequency of 20 kHz,using symmetric tensioncompression loading within 105-1010cycles for hourglass-type smooth specimens and two types of notched specimens.The scanning electron microscope(SEM)was used for analysis of the fracture morphology.The experimental results show that the S-N curves exhibited an extreme platform type for the smooth specimens and a continuous decline type for the notched specimens.The fatigue performances of the 5083-H111 aluminum alloy decreased significantly because of the notch stress concentration.Most of the cracks initiated in the surface,but the fish-eye morphology was not found. The macro fatigue striation was concave for the specimen with a theoretical stress concentration factor of 1.94,and the fatigue crack sources were distributed around the fracture surface in specimens with a theoretical stress concentration factor of 2.90.The influence of notch stress concentration on fatigue properties was dependent upon the mechanism of crack initiation.Since only one kind of surface crack initiation mechanism exists in 5083-H111 aluminum alloy,the fatigue notch coefficient and notch sensitivity coefficient increase with increasing number of cycles within the range of 109.

5083-H111 aluminum alloy;very high cycle fatigue;fracture morphology;notch stress concentration;fatigue notch coefficient;fatigue notch sensitive coefficient

0258-2724(2016)05-0944-07

10.3969/j.issn.0258-2724.2016.05.018

TG166.3

A

2015-11-25

国家自然科学基金资助项目(11025210)

闫桂玲(1979—),女,博士研究生,研究方向为材料的疲劳断裂与损伤,E-mail:ygling@swjtu.cn

闫桂玲,王弘,康国政,等.缺口应力集中对5083-H111铝合金超高周疲劳性能的影响[J].西南交通大学学报,2016,51(5):944-950.

(中文编辑:秦 瑜 英文编辑:兰俊思)