电力变压器油箱形变破裂建模及仿真

2016-10-14闫晨光郝治国张保会

闫晨光 郝治国 张保会 郑 涛

(电力设备电气绝缘国家重点实验室(西安交通大学) 西安 710049)

电力变压器油箱形变破裂建模及仿真

闫晨光郝治国张保会郑涛

(电力设备电气绝缘国家重点实验室(西安交通大学)西安710049)

电力变压器内部短路故障过程中油箱鼓包、破裂、甚至爆炸屡有发生,其引发的喷油及起火等次生灾害严重威胁到运行人员人身及周围设备和环境安全。为揭示故障油压骤升与油箱形变和破裂的机理和过程,论文将这一复杂现象视为故障压强和油箱应力两个问题进行建模和求解。首先,建立变压器故障压力模型、油箱瞬态力学模型以及压力场-结构场耦合模型,从能量转换的角度理论描述故障电能与油压和应力之间的对应关系;其次,建立360 MV·A/220 kV变压器3D有限元模型,利用多线性各向同性硬化模型近似油箱箱体的应力应变关系;第三,仿真计算不同故障能量及位置下变压器内部故障压强与油箱应力分布和变化特征。仿真结果表明:故障能量、油压幅值以及油箱应力大小之间存在正相关性;及时切除故障及加固油箱箱壁应力集中区域等措施可以有效提高油箱的耐压和防爆能力,减少或避免喷油及火灾等次生灾害的发生。

电力变压器内部短路故障油压骤升油箱形变破裂有限元仿真

0 引言

变压器作为电力系统重要的电气设备,其正常稳定运行对电能的可靠传输、灵活分配以及安全使用起着决定性作用。当变压器内部发生严重短路故障时,故障电弧将释放大量能量,汽化、分解绝缘油导致油箱内部的压力骤升[1]。变压器差动保护、气体保护及压力释放阀若不能及时动作,将导致短路故障及内部压强无法切除和释放。长期以来,电力变压器内部短路故障造成油箱鼓包、破裂、甚至爆炸事故屡有发生,其引发的喷油及火灾等次生灾害严重威胁到运行人员人身及周围设备和环境安全。

面对变压器油箱开裂及爆炸事故的严重危害性,自20世纪70年代起,业界就开始了变压器内部油压骤升及油箱承压能力的研究[2-10]。经过40多年的努力探索,目前的研究已经进入到变压器内部故障压力分布3D瞬态计算与分析阶段[10]。不足的是,这些研究都是基于一个假设条件而开展的:仿真计算过程中将油箱视为刚体,即只研究变压器电气网络故障与油箱压强特征之间的对应关系,不考虑在内部高压强作用下油箱发生的瞬态形变、破裂。事实上,整个过程中故障压力场和油箱结构场之间是相互影响、紧密耦合的:故障压力波的冲击将造成油箱发生不同程度的机械应变;而油箱的瞬态形变反过来又吸收部分压强动能,影响压力的分布及变化。忽略油箱的弹塑性特性、仅考虑其内部的声学问题势必难以获得准确的故障压力场特征,亦无法完整揭示内部故障过程中油箱瞬态形变、破裂的机理和过程。

本文建立变压器故障压力震源模型、压力波传播模型及油箱瞬态力学模型,理论描述故障电能与油压、应力之间的对应关系。利用三线性各向同性硬化模型近似油箱铁壳的弹塑性特性;以360 MV·A/220 kV变压器3D有限元模型为基础,仿真计算不同故障能量和位置下变压器故障压强与油箱应力分布和变化特征。结果表明:故障电能与油箱形变和破裂之间存在正相关性;及时切除故障、增强应力集中区域的机械强度或者安装加固件等措施可以有效提高油箱的耐压及防爆能力,减少或避免喷油及火灾等次生灾害的发生。此外,通过与2010年国际大电网会议上变压器油箱爆炸起火事故总结报告[11]进行比较,本文仿真计算结果与统计数据相符,所得结论与事故描述一致。

1 数学模型

1.1内部故障电弧能量模型

作为变压器内部一种较为常见且危害严重的故障类型,绕组匝间短路故障是沿导线纵向发生短路。由于短路所在相两端电流仍然相等,且引起的电压比变化并不明显,变压器内部发生单匝或小匝数短路是差动保护无法检测的[12]。这些微弱的匝间故障往往会发展成为严重故障而对变压器造成致命破坏。

本文以单相双绕组变压器为例,讨论一次绕组发生匝间短路时,电弧故障能量的求解方法。图1为单相双绕组变压器短路故障的等效电路。

图1 单相双绕组变压器一次侧短路故障等效电路Fig.1 Two-winding transformer primary side turn-to-turn short circuit equivalent circuit diagram

电弧故障能量表达式为

(1)

式中,Δt为电弧持续时间;uarc为电弧两端电压降;iarc为电弧电流。

试验研究发现,对于油中电弧而言,其电弧电压uarc与电弧长度larc和绝对压强P有关[13],即

(2)

鉴于目前变压器匝间短路故障模型[14-18]均存在缺陷,准确求取变压器电感和电抗参数是问题的关键[16,19]。本文利用文献[14]提出的方法近似求解短路电流,接受其间存在的误差。对于匝间短路故障而言,其故障电弧能量为

(3)

式中,i11、i12分别为一次电流与故障匝内环流。

1.2压力震源及其波传播模型

从能量转换的角度,绝缘油汽化是电弧故障能量转换为热能,而油箱内部压力的升高则是气泡内能转换为压力波动能的结果。本文利用文献[10]提出的变压器故障压力震源及其波传播模型描述这一复杂变化过程。

假设绝缘油蒸汽为理想气体,其内部压强pgas可表示为

(4)

式中,pgas为绝缘油蒸汽内部压强;γgas为绝缘油蒸汽比热比,取值为1.352;μgas为绝缘油蒸汽比内能,取值为5.68×106J/kg[9];ΔHoil为绝缘油混合物从液态到过热蒸汽状态的焓增;α为转化系数,一般取值15%~40%[11,13];Vgas为故障气泡体积,可利用经验公式(5)近似求取[8]。

Vgas=0.44ln(Warc+5 474.3)-3.8

(5)

由于气泡周围绝缘油存在膨胀惰性,气泡内压强随故障的持续而剧增,使得油、气相界面处出现巨大压强差Δp,并以压力波形式向周围传播,故有

(6)

式中,p0为大气压强,取0.101 MPa;σoil为绝缘油表面张力系数,取σoil=0.027 N/m;poil为故障点处绝缘油压强;rgas为气泡的表面曲率半径。

考虑绝缘油粘度对压力波的衰减及损耗[20],针对气泡震源所产生压力波在周围绝缘油中的传播过程,列写瞬态压力声学波动方程为

(7)式中,c为压力波在绝缘油中的传播速度;ρ为介质密度;ρc2为体积弹性模量;t为时间;q为偶极子源;μ为动力粘度;μB为本体粘滞系数;Q为单极子源;p为压力场强,由初始压强p0(气泡内外压差Δp)与背景压力场强pb(前一时刻油箱内部压力场强)组成。

考虑内部绝缘及金属构件对压力波传播的阻碍,此处定义内部结构的阻抗边界条件为

(8)

式中,n为法向单位矢量;Zk为固体边界阻抗,是材料密度ρ与声速c的乘积。

1.3油箱箱体力学模型

巨大的故障压力波作用在变压器油箱壁将导致其发生机械形变甚至破裂,本文建立的油箱箱壁力学模型由瞬态平衡方程、本构方程和相容性方程组成[21]。引入结构惯性项的瞬态平衡方程用以描述载荷-应力关系

(9)

式中,ρt为油箱箱壁密度;u为微元体位移;σt为其应力张量;Fp为作用在微元体上的故障压力密度,其大小等于作用在箱壁上压强pt与箱壁厚度d之间的比值。

根据Hooke-Duhamel定律,用以描述变压器油箱应力应变关系的本构方程为

σ-σ0=C:(ε-ε0-εp-εth)

(10)

式中,σ0和ε0分别为初始应力和初始应变;C为4阶弹性张量;εp为材料塑形形变张量,由于瞬态过程时间极短,故本文忽略整个冲击过程热应变张量εth的影响。

多传感器信息融合算法可以提供移动机器人较高精度的位置和偏航角信息,针对单一定位算法存在的问题,提出一种扩展卡尔曼滤波融合UWB、陀螺仪和编码器的多传感器定位方法,该方法首先推导出融合算法的状态方程,利用UWB解算的位置和陀螺仪解算得到的机器人偏航角角速度以及编码器采集得到的机器人的线速度作为测量信息,利用扩展卡尔曼滤波获得移动机器人的位姿,并利用实验对该算法进行了验证,实验表明多传感信息融合算法能够让移动机器人获得更高的定位精度以及可靠的偏航角,为移动机器人实现自主导航做了重要的准备。

本构方程(10)中总应变张量ε与微元体位移之间的关系由相容性方程表示

(11)

在故障压力冲击过程中,油箱箱体将根据本构关系发生弹塑性形变,并在固液相界面处产生一个与箱壁加速度ü相关的压强损耗

(12)

式中,ü为油箱箱壁位移对时间的二阶导数,即为加速度。

1.4多场耦合关系

图2 压力场-结构场耦合关系Fig.2 Pressure-mechanical field coupling relationship

变压器油箱在内部故障压力作用下发生形变甚至破裂,故障压力场和油箱结构场之间并非相互独立,而是相互影响、紧密耦合在一起的。如图2所示,当变压器发生内部故障时,巨大的电弧能量将部分转换为气泡内能。一方面,气泡内压随故障的持续而剧增,油、气相界面处出现巨大压强差,并以压力波形式向周围传播,造成油箱内压骤升的同时也使得箱体发生不同程度的瞬态形变;另一方面,油箱箱体发生形变、位移反作用于故障压力场幅值,且形变越剧烈这种损耗效应越显著。此外,耦合中伴随箱体几何结构的变化将对压力波传播产生一定影响,从而改变原有压力场分布。

2 变压器仿真模型

2.1变压器几何模型

本文根据实际360 MV·A/220 kV油浸式电力变压器尺寸建立全尺寸三维几何模型,其主要几何结构及铭牌参数见表1。

表1 360 MV·A/220 kV变压器几何结构及铭牌参数Tab.1 Geometry structures and nameplate parameters of 360 MV·A/220 kV transformers

变压器三维几何模型与有限元网格剖分模型如图3所示,其中主油箱两侧装配有内径200 mm的冷却器导油管,字母A、B、C分别表示变压器三相绕组。鉴于安装在主导油管上的散热片扇管径较小、结构复杂且对压力波传播影响有限,为兼顾合理的计算时间及结果的准确性,本文在几何模型中近似模拟变压器散热片扇。根据CFL准则[22],有限元计算的时间步长须比压力波在两个相邻网格单元的传播时间短,本文中有限元剖分220 689个四面体单元、66 084个三角形单元、9 149个边单元以及978个点单元。本文算例中时间步长取1 μs,算例平均计算时长超过260 h。所涉及的各材料声学属性列于表2。

图3 变压器3D有限元剖分模型Fig.3 Transformer 3D FEM mesh model表2 变压器各部分的声学属性Tab.2 Material acoustic parameters

组分材料密度/(kg/m3)声速/(m/s)变压器油绝缘油8601260绕组紫铜89003810铁心软铁76605150油枕内空气空气1.29340

2.2油箱的机械性能

为准确计算变压器油箱在内部故障压力作用下发生机械应变,本文利用多线性各向同性硬化模型模拟油箱S355J0碳素结构钢的弹塑性特性[23]。如图4所示,油箱铁壳的弹性模量为200 GPa,泊松比为0.3,屈服应力为355 MPa,对应的弹性应变极限为0.177 5%,抗拉强度为560 MPa。

图4 S355J0碳结钢的多线性各向同性硬化模型Fig.4 S355J0 carbon structural steel linear isotropic hardening model

3 仿真分析

本文研究不同故障严重程度及故障位置下,油箱内部压强骤升、油箱箱体机械形变的瞬态变化规律,模拟变压器A相高压绕组发生5%匝间短路及C相低压绕组发生1.25%匝间短路。如图5所示,两个算例中累积故障电弧能量随持续时间近似线性递增,曲线斜率与故障严重程度呈正比关系。在算例1中,5%匝间短路故障80 ms内释放的电弧能量超过17 MJ;算例2中,1.25%匝间短路故障释放电弧能量6.3 MJ。为便于计算,仿真中不考虑故障气泡的破裂或分裂,忽略气泡体积对电弧长度的影响。

图5 累积故障电弧能量升高曲线Fig.5 The cumulated arcing faults energy rise curves

3.1算例1:A相高压绕组17.3 MJ短路故障

算例1仿真计算变压器A相高压绕组中部17.3 MJ匝间短路故障过程中内部压强升高、分布特征以及油箱应力大小和分布的变化规律。故障发生时刻为0 ms时,假设变压器保护可靠动作,考虑保护动作及断路器灭弧存在的时间延迟,电弧持续80 ms。图6为考虑变压器油箱壁形变的内部3D压强分布云图。忽略整个过程中的热效应。

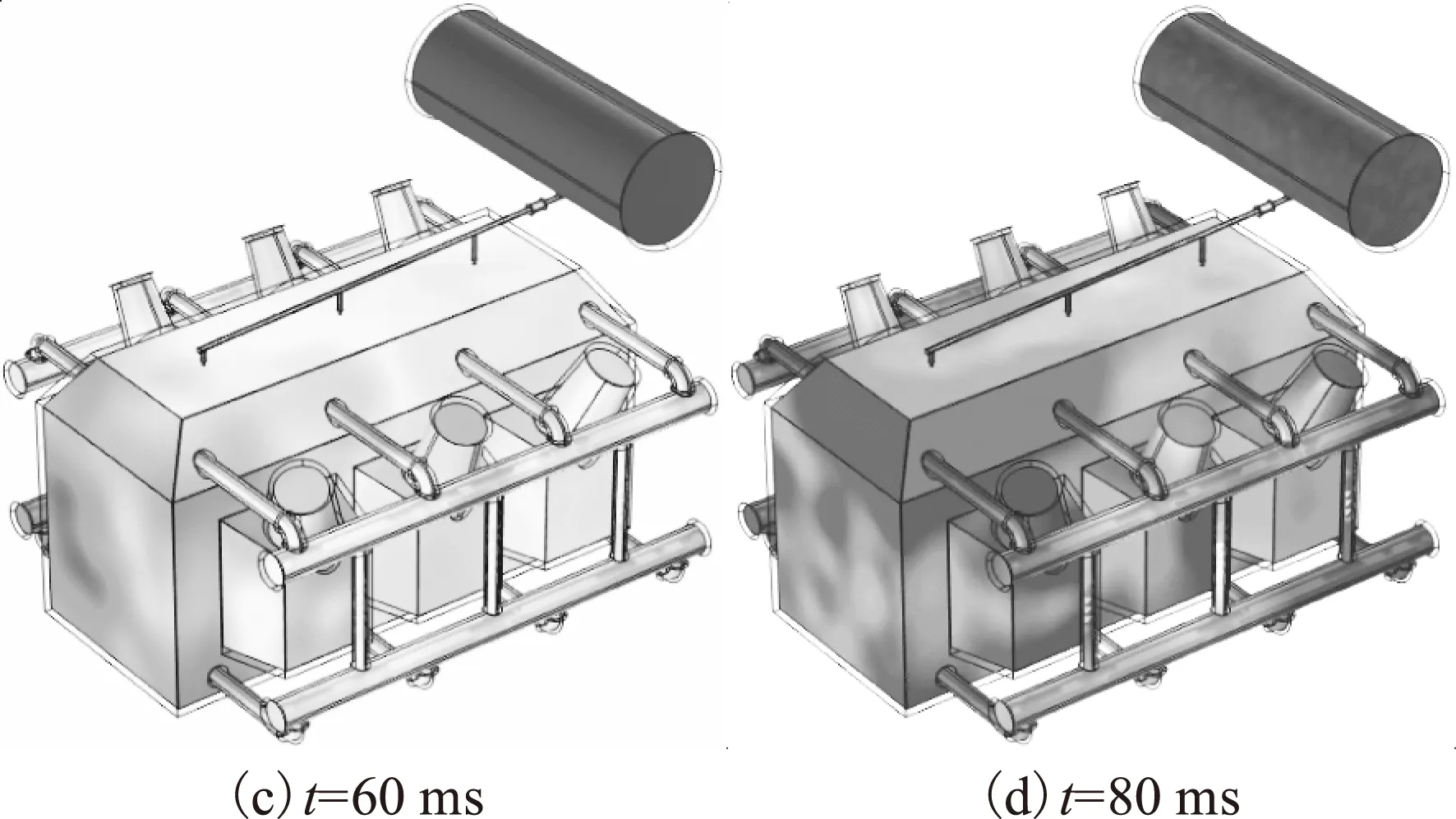

对应于图6中不同时刻下的油箱内部压力分布,图7为油箱箱体瞬态von-Mises应力分布变化云图。

图6 17.3 MJ电弧故障过程中油箱内部压强分布Fig.6 Tank internal overpressure distribution with 17.3 MJ arcing fault

图7 17.3 MJ电弧故障过程中油箱应力分布Fig.7 von-Mises stresses in transformer tank with 17.3 MJ arcing fault

分析算例1仿真计算结果,得到以下结论:

1)整个过程故障电弧高达17.3 MJ,油箱内部平均压强随时间骤增,并在80 ms达到最大,平均幅值超过1.5 MPa。本文考虑油箱机械形变对故障压力波动能的吸收,如图6所示,油箱内部压力分布并非均匀,故障点附近的压强明显大于油箱内部其他区域。

2)如图7c所示,在故障发生后60 ms时,接近故障点附近的箱体连接处von-Mises应力接近500 MPa,侧面箱壁平均应力超过400 MPa。其应力大小超过油箱材料的弹性极限,说明此时油箱已经发生一定程度的不可恢复性形变。但由于尚未达到抗拉强度,油箱箱体并未破裂。

3)由于电弧能量的持续注入,当故障发生80 ms时,油箱内部平均压强已超过1.5 MPa。如图7d所示,变压器油箱局部应力集中区域(接近故障点位置)的应力峰值达到材料的抗拉强度,即该位置的油箱此时已经破损或开裂。

3.2算例2:C相低压绕组6.3 MJ短路故障

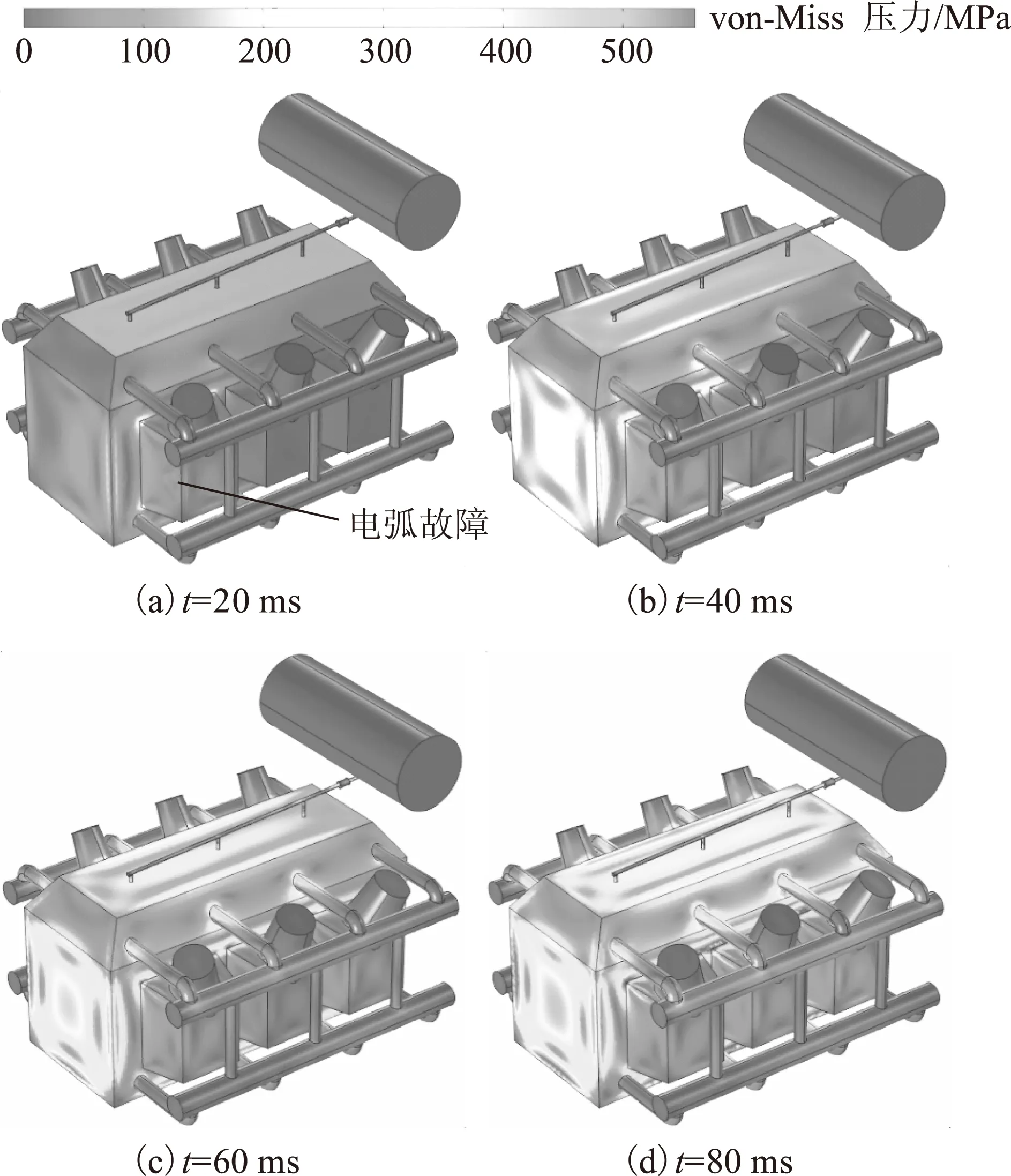

算例2模拟变压器C相低压绕组中部发生1.25%匝间故障。假设条件同算例1,限于篇幅仅给出故障后油箱箱体的3D von-Mises应力分布云图,如图8所示。

图8 6.3 MJ电弧故障过程中油箱应力分布Fig.8 von-Mises stresses in transformer tank with 6.3 MJ arcing fault

在算例2中,故障位置位于绕组内部,压力波在初始传播过程中受到明显阻碍,且累积电弧能量仅为算例1的1/3,如图8所示,在整个故障过程中油箱整体的应力水平尚未达到弹性极限。与算例1类似,几处连接处的von-Mises应力大于油箱其他部位,幅值接近355 MPa,因此,当变压器内部发生6.3 MJ的电弧故障时,油箱箱体能够承受80 ms内的故障高压,但近故障点的应力集中区域存在形变、鼓包风险。

3.3算例结果比较分析

本文两个算例均模拟变压器内部短路故障过程中油压升高和箱体形变的瞬态过程,差别在于故障电弧能量及故障点位置的不同。对比其仿真计算结果可以得到以下结论:

1)故障释放能量、油箱内压以及箱体应力大小之间存在正比关系,即变压器内部故障越严重,油箱内压越高,油箱形变越严重。不过,由于电弧故障存在一定的不确定性,不排除有反例存在。

2)根据式(1),电弧故障能量是由电弧电压、电流以及持续时间决定的。一旦短路故障发生,其故障功率难以控制。但是,如果能够及时对故障进行甄别和切除,减小其持续时间,可以有效减小故障释放的总能量。如图7所示,即使发生5%匝间严重短路故障,如果能在40 ms内将故障切除,油箱可能仅在一些应力集中点出现鼓包、形变,不会发生破裂喷油事故。因此,研究可靠速动的变压器主保护,对变压器油箱防爆意义重大。

3)如图6所示,在故障持续过程中,油箱内压力并不是均匀分布的,而是呈现出随故障距离明显下降的规律。同时,对比两个算例可以发现:由于油枕与油箱间连接管对压力波的传播起着较大的阻碍及衰减作用,且油枕顶层空气具有较好的可压缩性,在整个过程中油枕内压及其应力值始终处于较低水平。

4)虽然两个算例在故障严重程度及故障点位置等存在差异,但是应力在油箱的一些特定区域明显大于其他位置,即油箱箱体结构的应力集中区域。鉴于应力集中会使油箱局部产生机械疲劳,引起脆性材料断裂,且这些区域往往也是变压器油箱结构连接位置,因此通过增强该区域的机械强度或者安装加固件等方法可以有效提高变压器油箱整体的耐压极限和防爆能力,而无需对油箱整体进行防爆改造或加固。

3.4与变压器爆炸事故统计的比较

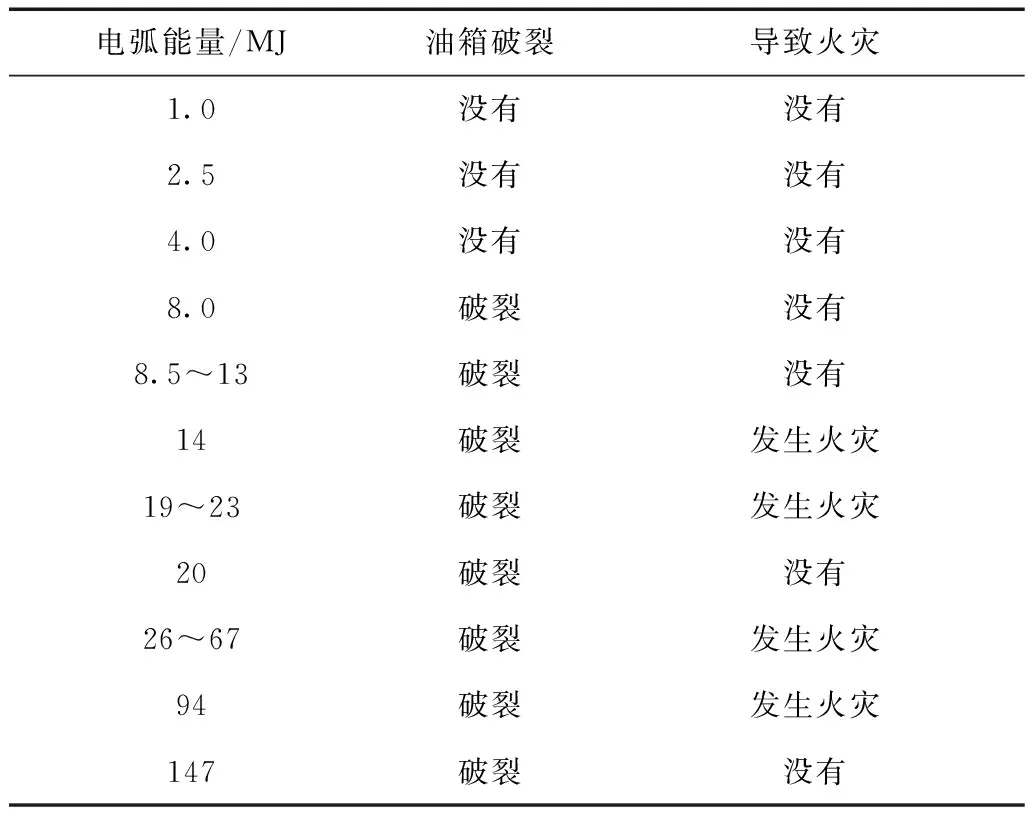

鉴于现场进行变压器爆炸试验危险性极高且耗资巨大,目前国内外尚无爆炸试验的相关报道。因此,本文借助于变压器爆炸的事故统计定性分析以上两个算例的仿真计算结果。在2010年的国际大电网会议上,学者M.Foata与J.B.Dastous总结了20年来发生在加拿大魁北克地区大型电力变压器爆炸事故,给出了内部故障电弧能量与变压器油箱破裂及火灾之间的对应关系[11],见表3。表3所列统计结果表明:8 MJ的故障电弧能量是导致类似大型电力变压器油箱破裂的“门槛能量”;对于已经破裂的变压器而言,是否引发火灾与电弧能量之间无明显对应关系。该统计数据与本文两个算例仿真结果相似:算例1中短路故障80 ms内共释放17.3 MJ的电弧能量,仿真变压器最终发生破裂;算例2故障电弧能量仅有6.3 MJ,仿真变压器仅出现局部鼓包。

表3 变压器油箱破裂、火灾事故统计[11]Tab.3 Arc energy vs. consequences[11]

4 结论

本文建立了内部故障电弧能量模型、故障压力震源及其波传播模型以及油箱瞬态力学模型,有限元仿真计算360 MV·A/220 kV变压器在不同故障能量及位置情况下,油箱内压力分布、压力波传播以及油箱箱壁应力分布的变化特征。以上研究完整地揭示了变压器内部短路故障下油压升高及油箱形变的机理和过程,分析仿真结果指出:故障能量、油压幅值以及油箱应力大小之间存在正相关性,鉴于故障功率难以控制,能否及时切除故障是避免油压持续升高、油箱形变破裂的关键;由于变压器油箱在结构上存在应力集中区域,且这些区域往往也是变压器油箱结构的连接部位,通过增强其机械强度或者安装加固件等方法可以有效提高变压器油箱整体的耐压极限和防爆能力,减少或避免喷油、火灾等次生灾害的发生。

本文所建模型及仿真手段亦可推广模拟各类型油浸式变压器、电抗器内部故障后压力升高及箱体应力分布,对油箱减压防爆、结构设计优化等工作具有参考价值。

[1]Abi-Samra N,Arteaga J,Darovny B,et al.Power transformer tank rupture and mitigation:a summary of current state of practice and knowledge by the task force of IEEE power transformer subcommittee[J].IEEE Transactions on Power Delivery,2009,24(4):1959-1967.

[2]Mahieu W R.Prevention of high fault ruptures of pole-type distribution transformers[J].IEEE Transactions on Power Apparatus Systems,1975,94(5):1698-1707.

[3]Foata M,Iordanescu M,Hardy C.Computational methods for the analysis of explosions in oil-insulated electrical equipment[J].IEEE Transactions on Power Systems,1988,3(1):186-293.

[4]Hamel A,Dastous J B,Foata M.Estimating overpressures in pole-type distribution transformers,part Ⅰ:tank withstand evaluation[J].IEEE Transactions on Power Delivery,2003,18(1):113-119.

[5]Dastous J B,Foata M,Hamel A.Estimating overpressures in pole-type distribution transformers,part Ⅱ:prediction tools[J].IEEE Transactions on Power Delivery,2003,18(1):120-127.

[6]Muller S,Brady R.Prevention of transformer tank explosion,part 1:experimental tests on large transformers[C]//2008 ASME Pressure Vessels and Piping Division Conference,Chicago,USA,2008:357-365.

[7]Brady R,Muller S.Prevention of transformer tank explosion,Part 2:development and application of a numerical simulation tool[C]//2008 ASME Pressure Vessels and Piping Division Conference,Chicago,USA,2008:49-58.

[8]Perigaud G,Muller S,De Bressy G,et al.Contribution to the study of transformer tank rupture due to internal arcing development of a computer simulation tool[C]//IEEE Power and Energy Society General Meeting-Conversion and Delivery of Electrical Energy in the 21st Century,Pittsburgh,USA,2008:1-8.

[9]Dastous J B,Lanteigne J,Foata M.Numerical method for the investigation of fault containment and tank rupture of power transformers[J].IEEE Transactions on Power Delivery,2010,25(3):1657-1665.

[10]闫晨光,张保会,郝治国,等.电力变压器油箱内部故障压力特征建模及仿真[J].中国电机工程学报,2014,34(1):179-185.

Yan Chenguang,Zhang Baohui,Hao Zhiguo,et al.Modeling and simulation of pressure characteristics of power transformer tanks’ internal faults[J].Proceedings of the CSEE,2014,34(1):179-185.

[11]Foata M,Dastous J B.Power transformer tank rupture prevention[C]//CIGRé 2010,Paris,France,2010:1-11.

[12]王维俭,王祥珩,王赞基.大型发电机变压器内部故障分析与继电保护[M].北京:中国电力出版社,2006.

[13]Dastous J B,Foata M.Analysis of faults in distribution transformers with MSC/PISCES-2DELK[C]//MSC World Users’ Conference,Los Angeles,USA,1991:1-13.

[14]Patrick Bastard,Pierre Bertrand,Michel Meunier.A transformer model for winding fault studies[J].IEEE Transactions on Power Delivery,1994,9(2):690-699.

[15]Mladen Kezunovic,Yong Guo.Modeling and simulation of the power transformer faults and related protective relay behavior[J].IEEE Transactions on Power Delivery,2000,15(1):44-50.

[16]王赞基,刘秀成,陈香辉.用于内部故障分析的变压器电感参数计算模型[J].电力系统自动化,2000,24(24):21-25.

Wang Zanji,Liu Xiucheng,Chen Xianghui.An inductance calculation model of power transformer for internal fault analysis[J].Automation of Electric Power Systems,2000,24(24):21-25.

[17]王雪,王增平.变压器内部故障仿真模型的设计[J].电网技术,2004,28(12):50-52.

Wang Xue,Wang Zengping.Study of simulation of transformer with internal faults[J].Power System Technology,2004,28(12):50-52.

[18]杨理才,孙杰中,刘蔚,等.变压器匝间短路建模及其实际应用[J].电力系统保护与控制,2014,42(8):140-145.

Yang Licai,Sun Jiezhong,Liu Wei,et al.Transformer inter-turn short circuit modeling and its application[J].Power System Protection and Control,2014,42(8):140-145.

[19]王雪,王增平.基于有限元法的变压器电感参数计算方法的研究[J].电力系统保护与控制,2009,37(24):11-14.

Wang Xue,Wang Zengping.An investigation on transformer inductance calculation based on finite element method[J].Power System Protection and Control,2009,37(24):11-14.

[20]Temkin S.Elements of acoustics[M].New York:Acoustical Society of America,2001:189-193.

[21]Ringot E.Polycopie de mecanique des milieux continus elasticite lineaire[M].Toulouse:Université Paul Sabatier Toulouse Ⅲ,2010.

[22]Courant R,Friedrichs K O,Lewy H.On the partial differential equations of mathematical physics[J].IBM Journal of Research and Development,1967,11(2):215-234.

[23]Hackl A,Hamberger P.Predict the rupture of transformer tanks with static FEM analysis[C]//Electrical Machines 2012 20th International Conference,Sapporo,Japan,2012:2358-2361.

Modeling and Simulation of Power Transformer Tank Deformation and Rupture

Yan ChenguangHao ZhiguoZhang BaohuiZheng Tao

(State Key Laboratory of Electrical Insulation and Power EquipmentXi’an Jiaotong University Xi’an710049China)

Power transformer tank bulging,rupture,even explosion occurs from time to time when suffering internal short-circuit faults.The resulting disasters such as oil spray and fire greatly jeopardize the safety of nearby staffs,apparatus and public environment.In order to reveal the mechanism of abrupt oil pressure increase and successive tank deformation and rupture inside the transformer,this work describes this complex process with two separate stages,i.e. fault pressure and tank stress.The model and corresponding solution of each stage is provided respectively.Firstly,the transformer fault pressure model,tank transient mechanical model and pressure-mechanical field coupling model are introduced.Based on the law of energy conservation,the relationship among the fault energy,oil pressure and stress is interpreted.Secondly,a 3D finite element model is built for a 360 MV·A/220 kV power transformer.In addition,the stress-strain relationship of the tank wall is described by employing a multi-linear isotropic hardening model.Thirdly,the distribution and variation of the internal fault pressure and stress in the transformer tank wall are simulated and analyzed for a variety of fault locations and severities.The simulation results show that some positive correlations exist among the fault energy,oil pressure amplitude and tank stress.It is also found that countermeasures,such as rapid fault clearance and reinforcements for the stress concentration area,are helpful to improve tank’s capability of overpressure endurance and to reduce the risk of oil spray,fire,tank explosion and other secondary disasters.

Power transformer,internal short circuit faults,abrupt oil pressure increase,tank deformation and rupture,finite element model simulation

2014-06-06改稿日期2015-06-18

TM77

闫晨光男,1987年生,博士研究生,研究方向为电力设备保护。

E-mail:chg.yan@stu.xjtu.edu.cn(通信作者)

郝治国男,1976年生,副教授,研究方向为电力系统继电保护、新能源接入电力系统。

E-mail:zhghao@mail.xjtu.edu.cn

国家自然科学基金资助项目(51277142)。