再生粉体对水泥浆体水化特性的影响

2016-10-13郑建岚

陈 欣,郑建岚

(1.福州大学土木工程学院,福州 350116;2.福建江夏学院,福州 350108;3.福建省环保节能型高性能混凝土协同创新中心,福州 350108)

再生粉体对水泥浆体水化特性的影响

陈 欣1,3,郑建岚2,3

(1.福州大学土木工程学院,福州 350116;2.福建江夏学院,福州 350108;3.福建省环保节能型高性能混凝土协同创新中心,福州 350108)

通过测定掺有再生粉体浆体的化学结合水含量、粉煤灰反应程度和Ca(OH)2含量,研究以不同比例单掺再生粉体以及复掺再生粉体和粉煤灰对水泥浆体水化特性的影响。试验结果表明,单掺再生粉体会降低浆体的化学结合水含量和Ca(OH)2含量,掺量越大,降幅越大。复掺再生粉体和粉煤灰时,浆体的化学结合水含量、粉煤灰反应程度和Ca(OH)2含量均比同掺量单掺粉煤灰浆体高,随着再生粉体复掺比例的增大,浆体的化学结合水含量先增大后减少,过多掺入再生粉体会对浆体的水化产生不利影响。基于试验结果,提出“再生粉体对水泥水化的综合效应系数β”,结合系数β,阐述了水化特性与宏观力学性能之间的关系,并给出单掺和复掺再生粉体的建议掺量。

再生粉体; 化学结合水; 粉煤灰反应程度; Ca(OH)2含量

1 引 言

如今砂石资源日益匮乏,环境问题异常突出,为了满足环保和可持续发展要求,再生骨料应运而生。再生骨料在生产过程中会产生粒径≤0.15 mm以下的微粒(即再生粉体),其质量约占再生骨料质量5%~20%。如果不将再生粉体加以利用,则会造成环境污染和资源浪费。Schoon[1]、Kwon[2]认为:再生粉体具有一定的水化活性,可以部分替代石灰石以作为波特兰水泥生产的原材料,煅烧后对水泥熟料的矿物组成没有太大影响,但掺量不宜超过10%。Kim[3]、陈雪等[4]学者认为再生粉体中含有大量的硬化水泥石和未完全水化的水泥,具有较高的活性,同时也有较大的内比表面积,它可以作为掺合料替代水泥来配制砂浆或者混凝土,使用后浆体的粘度、工作性、力学性均降低,建议替代率低于15%~30%。张利娟[5]采用10%、30%的再生粉体替代水泥配制净浆,试验结果表明:随着再生粉体掺量的增加,浆体化学结合水含量越来越小,胶凝材料的水化受到阻碍。冯琪[6]认为掺加4%再生粉体的水泥浆体的Ca(OH)2含量较纯水泥提高约9%,一定程度上再生粉体促进了水泥水化。吴浪[7]、李强[8]等研究表明:粉煤灰、矿粉、硅粉等矿物掺合料单掺或复掺,会影响体系的水化进程。目前关于再生粉体作为矿物掺合料的研究较少,再生粉体对水泥浆体水化特性的影响还缺乏系统认识。本文通过测定化学结合水含量、粉煤灰反应程度、Ca(OH)2含量,研究单掺再生粉体、复掺再生粉体和粉煤灰对水泥浆体水化特性的影响,为再生粉体的使用提供一定技术支持。

2 试 验

2.1 试验原材料与配合比

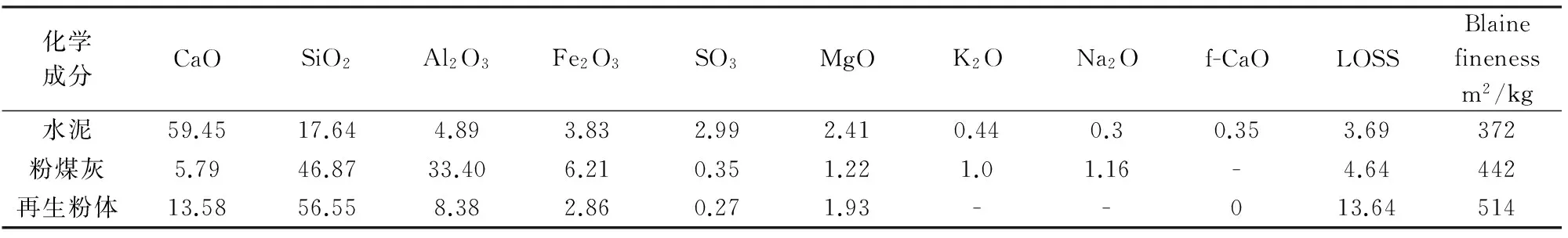

试验采用42.5硅酸盐水泥、Ⅱ级粉煤灰。再生粉体来自公路拆除后废弃混凝土,废弃混凝土为旧标号200号,龄期35年,通过破碎和筛分,粒径5~20 mm为再生粗骨料,粒径0.15~5 mm为再生细骨料,粒径小于0.15 mm的即为再生粉体。水泥、粉煤灰、再生粉体的化学成分见表1。胶凝材料配合比见表2。

表1 胶凝材料的化学成分Tab.1 Chemical compositions of binders /%

表2 胶凝材料配合比Tab.2 Mix proportions of complex binders /%

注:PI表示纯水泥浆液;RF表示再生粉体; FA表示粉煤灰;后跟数字表示粉煤灰、再生粉体占胶凝材料的质量比例(%)。

2.2 试样制备与测试方法

2.2.1 试样制备

按配比成型胶凝材料净浆试样,密封养护。养护温度为(20±1) ℃,湿度大于90%。养护至1 d、3 d、7 d、14 d、28 d、60 d龄期后,取出试样,敲碎,首先将试样浸泡于无水乙醇中24 h;然后在无水乙醇中研磨,放入105 ℃烘箱内烘干;最后取出烘干试样,过80 μm筛,筛除粗颗粒,将得到的粉末装入密封袋中做好标记备用。

2.2.2 测试方法

测试化学结合水含量时,首先称取经过干燥处理的粉末试样1 g 左右(精确至 0.0001 g),装入坩埚,然后放入马弗炉中升温至 1000 ℃,灼烧3 h至恒重。试样化学结合水含量 (%)计算式如下:

(1)

式中:LOI为浆体烧失量,LOI=(m105 ℃-m1000 ℃)/m105 ℃;Lc为原材料总烧失量,Lc=fPI×LPI+fFA×LFA+fRF×LRF,其中fPI、fFA、fRF分别为水泥、粉煤灰、再生粉体占胶凝材料的质量比例(%),LPI、LFA、LRF分别为水泥、粉煤灰、再生粉体的烧失量(%)。

测试胶凝材料中粉煤灰反应程度时,采用盐酸选择溶解法,具体试验过程参照规范《水泥组分的定量测定》GB/T 12960-2007[9]。水泥-粉煤灰二元体系中粉煤灰的反应程度 的计算式如下:

(2)

水泥-粉煤灰-再生粉体三元体系中粉煤灰的反应程度的计算式如下:

(3)

式中:ωHCl为浆体经盐酸溶解残余质量分数;ωPI,HCl为纯水泥浆体经盐酸溶解残余质量分数;ωFA,HCl为粉煤灰经盐酸溶解残余质量分数;ωRF,HCl为再生粉体经盐酸溶解残余质量分数;WPI,n为纯水泥浆的化学结合水含量。

测试胶凝材料中Ca(OH)2含量时,采用德国耐驰公司生产的STA449F3同步热分析仪。测试时采用N2作为吹扫气体和保护气体,气体流量为20 mL/min,以10 ℃/min的速率由室温升至1000 ℃,恒温20 min。

3 结果与讨论

3.1 化学结合水含量

3.1.1 单掺再生粉体对复合胶凝材料化学结合水含量的影响

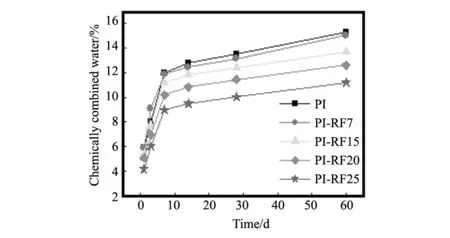

图1 不同龄期时单掺再生粉体新生浆体的 化学结合水含量Fig.1 Chemically combined water of complex binders with different content of recycled powders at different hydration ages

由于再生粉体中也有水化产物,同样含有化学结合水。为排除再生粉体原有化学结合水的影响,试验在计算浆体化学结合水含量时,按再生粉体的掺量比例扣除其原始化学结合水含量的影响,得到的计算结果为复合胶凝材料新生浆体的化学结合水含量。图1表示不同龄期单掺再生粉体新生浆体的化学结合水含量。由图1可知,无论有无掺入再生粉体,新生浆体的化学结合水含量均随着龄期的增长而增加,14 d 前增长比较明显, 28 d 后趋于平缓。相比于纯水泥浆液,7 d时,再生粉体掺量7%、15%、20%、25%的浆体其化学结合水含量分别降低了0.8%、6.3%、15.0%、25.0%;28 d时,则降低了2.9%、8.4%、15.4%、25.8%;60 d时,降幅为1.9%、10.7%、17.7%、26.8%。可见,随着再生粉体掺量的增加,新生浆体的化学结合水含量减少。主要原因是:再生粉体的主要成分是硬化的水泥石和未完全水化的水泥,其活性不如水泥,导致水化产物减少。

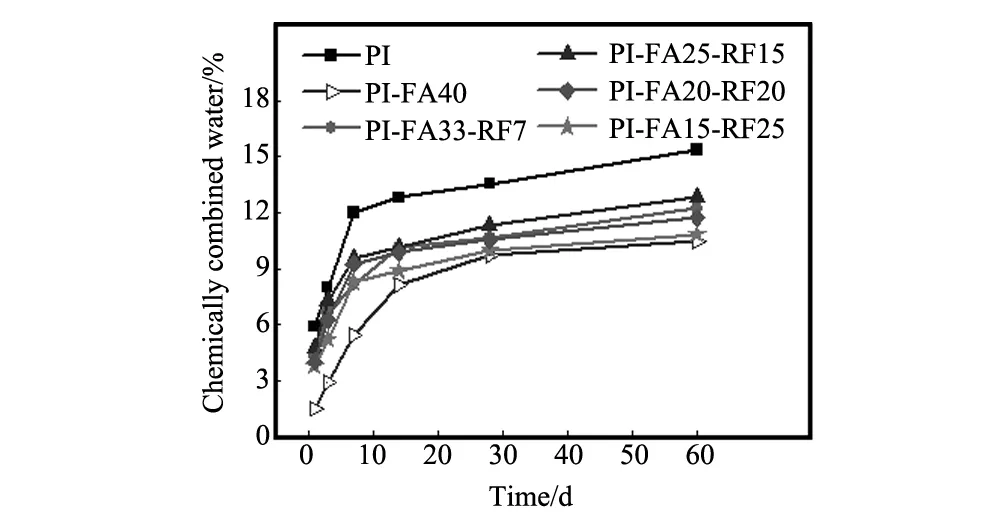

3.1.2 复掺再生粉体和粉煤灰对复合胶凝材料化学结合水含量的影响

图2、图3表示复掺再生粉体和粉煤灰硬化浆体的化学结合水含量。由图2可知,复掺组的化学结合水含量比纯水泥浆液低,但比单掺粉煤灰组PI-FA40高,说明作为矿物掺合料来使用时,再生粉体的活性高于粉煤灰。从图3可以看出:矿物掺合料总掺量同为40%时,随着再生粉体复掺比例的提高,浆体的化学结合水含量先增大后减小。与PI-FA40相比,复掺组PI-FA33-RF7其3 d、7 d 、60 d的化学结合水含量分别增加了130.0%、50.2%、17.1%;复掺组PI-FA25-RF15其3 d、7 d 、60 d的化学结合水含量分别增加了152.4%、76.9%、22.7%;复掺组PI-FA20-RF20其3 d、7 d 、60 d的化学结合水含量分别增加了116.5%、70.6%、12.4%;复掺组PI-FA15-RF25其3 d、7 d 、60 d的化学结合水含量分别增加了80.5%、53.4%、4.0%。可见,随着龄期的增长,复掺再生粉体组的化学结合水含量增幅降低。

图2 不同龄期时复掺再生粉体和粉煤灰浆体 的化学结合水含量Fig.2 Chemically combined water of complex binders with different content of recycled powders and fly ash at different hydration ages

图3 再生粉体复掺掺量对浆体的化学结合水 含量的影响Fig.3 Influence of different content of recycled powders on the chemically combined water of complex binders

产生上述现象的主要原因是:在7 d内,粉煤灰玻璃体中大多数活性SiO2和Al2O3的网络形成体还未解聚[10],导致粉煤灰早期反应程度低,主要起填充作用。当再生粉体与粉煤灰复掺比例适当时,再生粉体可起到一定的晶核作用,加速水泥水化,增加了浆体中的水化产物总量。另一方面,再生粉体颗粒尺寸大,表面棱角多,且还拥有一些水化产物,水化产物具有多孔性,再生粉体吸水性强[3],过多的掺入再生粉体,会阻碍粉煤灰和水泥与水的接触,使浆体总水化产物量减少。

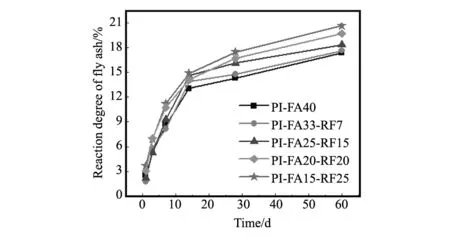

3.2 粉煤灰反应程度

不同龄期复掺再生粉体和粉煤灰硬化浆体的粉煤灰反应程度如图4所示。可以看出,粉煤灰反应程度随水化龄期的延长而增大,随再生粉体复掺比例的增加而增大。28 d时,再生粉体复掺掺量7%、15%、20%、25%的浆体其粉煤灰反应程度比单掺粉煤灰组PI-FA40分别提高了3.3%、12.7%、16.6%、22.1%;60 d时,则提高了1.4%、5.5%、13.3%、18.7%。主要原因是:当浆体中矿物掺合料的总掺量不变时,再生粉体复掺比例越大,则粉煤灰的比例越小,水泥与粉煤灰的相对比值越高,粉煤灰火山灰效应所需的Ca(OH)2供给充足,使得粉煤灰反应程度提高。

3.3 Ca(OH)2含量

图4 不同龄期复掺再生粉体和粉煤灰 浆体的粉煤灰反应程度Fig.4 Reaction degree of fly ash of complex binders with different content of recycled powders and fly ash at different hydration ages

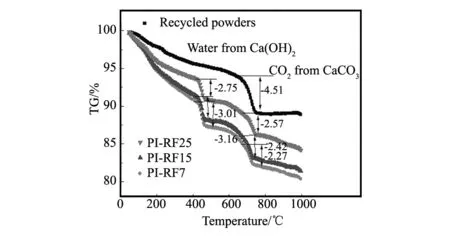

图5 再生粉体与试样热重(TG)曲线Fig.5 Thermol gravimetric curve of recycled powders and samples

图5表示28 d时试样PI-RF7、PI-RF15、PI-RF25与再生粉体的热重(TG)曲线。由图5可以看出,三个试样的TG曲线有两个明显的失重台阶,第一个失重台阶对应温度为400~500 ℃,此时是Ca(OH)2分解;第二个失重台阶对应温度为650~800 ℃,此时为CaCO3分解。再生粉体的TG曲线仅有CaCO3分解的失重台阶。可见,由于长期暴露于空气中,再生粉体中原本的水化产物Ca(OH)2,已几乎完全碳化成CaCO3。在计算浆体Ca(OH)2含量时,将CaCO3量换算成Ca(OH)2量,并按掺量比例扣除再生粉体中原有CaCO3含量的影响。

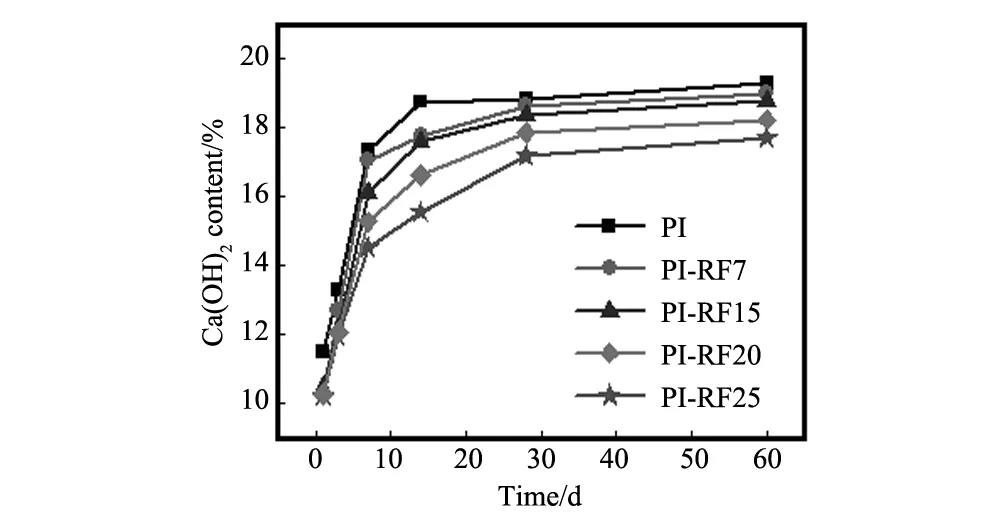

3.3.1 单掺再生粉体对复合胶凝材料Ca(OH)2含量的影响

图6为不同龄期时单掺再生粉体浆体的Ca(OH)2含量。从图6可知,单掺再生粉体后,硬化浆体的Ca(OH)2含量均随着龄期的增长而增加,并没有同单掺粉煤灰一样,Ca(OH)2含量出现先增大后减小的形式(如图7)。可见,再生粉体和粉煤灰等矿物掺合料不同,它并没有产生明显消耗Ca(OH)2的火山灰反应。相比于纯水泥浆液,7 d时,再生粉体掺量7%、15%、20%、25%的浆体其Ca(OH)2含量分别降低了1.8%、7.2%、11.9%、16.3%;28 d时,则降低了1.0%、2.4%、5.2%、8.8%; 60 d时,降幅为1.4%、2.4%、5.2%、8.1%。可见,浆体Ca(OH)2含量随着再生粉体掺量的增加而降低,且降幅随龄期增长而减小。主要原因是:再生粉体的水化活性和速率均低于水泥,在早期再生粉体主要以填充作用为主,后期其活性成分逐渐参与水化反应,使得Ca(OH)2含量降幅有所减小。

图6 不同龄期时单掺再生粉体浆体的Ca(OH)2含量Fig.6 Ca(OH)2 content of complex binders with different content of recycled powders at different hydration ages

图7 不同龄期时复掺再生粉体和粉煤灰浆体 的Ca(OH)2含量Fig.7 Ca(OH)2 content of complex binders with different content of recycled powders and fly ash at different hydration ages

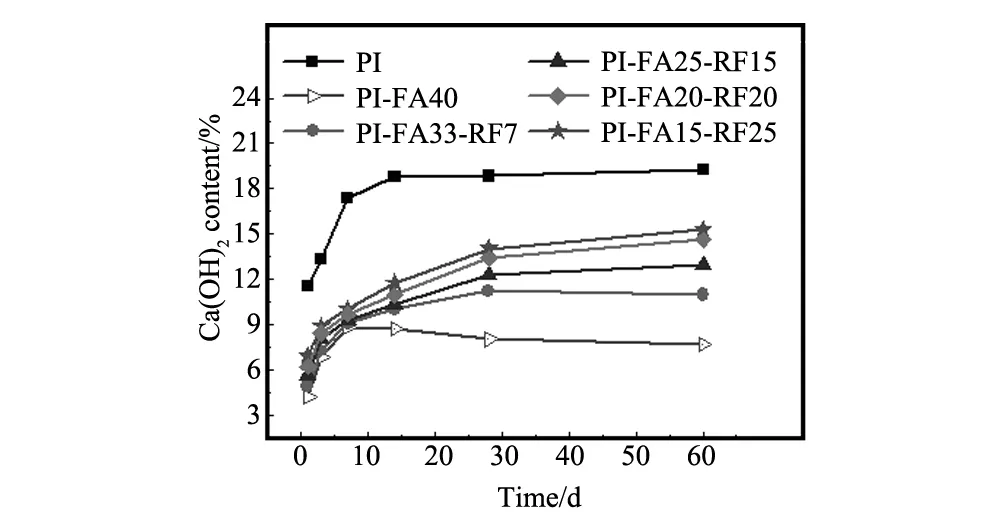

3.3.2 复掺再生粉体和粉煤灰对复合胶凝材料Ca(OH)2含量的影响

图7为不同龄期复掺再生粉体和粉煤灰硬化浆体的Ca(OH)2含量。由图7可知,复掺再生粉体和粉煤灰浆体的Ca(OH)2含量比纯水泥浆液低,但均比单掺粉煤灰组PI-FA40高。矿物掺合料掺量同为40%时,再生粉体的复掺比例越高,浆体的Ca(OH)2含量越高。与PI-FA40相比,复掺组PI-FA33-RF7,7 d、28 d 、60 d Ca(OH)2含量的增幅分别为3.3%、39.8%、43.3%;PI-FA25-RF15的7 d、28 d 、60 d Ca(OH)2含量则分别增加了5.6%、 53.4%、68.6%;复掺组PI-FA20-RF20,7 d、28 d 、60 d Ca(OH)2含量的增幅分别为10.5%、66.7%、90.5%;PI-FA15-RF25的7 d、28 d 、60 d Ca(OH)2含量则分别增加了14.0%、74.8%、99.6%。可见随着龄期的增长,复掺组的Ca(OH)2含量增幅提高。产生上述现象的原因是:其一,结合热重曲线可知,再生粉体无类似粉煤灰的火山灰效应,不消耗Ca(OH)2。其二,当再生粉体与粉煤灰复掺时,在离子溶度积一致和粉煤灰侵蚀速率有限的情况下,由于再生微粉的物理填充以及晶核效应,使得水泥水化程度提高,水化产物Ca(OH)2含量增加。

4 再生粉体对复合胶凝材料水化特性的综合影响

再生粉体的掺入可以改变胶凝材料水化产物的数量,为了反映不同掺量下的再生粉体对浆体水化的贡献,以引入再生粉体对水泥水化的综合效应系数β:

(4)

式中:Wn为掺有再生粉体新生浆体的化学结合水含量;WPI,n为纯水泥浆体的化学结合水含量;WFA,n为粉煤灰贡献的化学结合水含量;fPI、fFA、fRF分别为水泥、粉煤灰、再生粉体的质量分数(%)。其中:

WFA,n=WFA,n(∞)×αFA×fFA

(5)

粉煤灰火山灰反应可用方程式(6)、(7)、(8)表示[11,12]:

1.5CH+S=C1.5SH1.5

(6)

A+4CH+9H=C4AH13

(7)

(8)

由反应方程式(6)、(7)、(8)推导出粉煤灰完全反应后的化学结合水量WFA,n(∞)为[9,11]:

(9)

4.1 再生粉体建议掺量

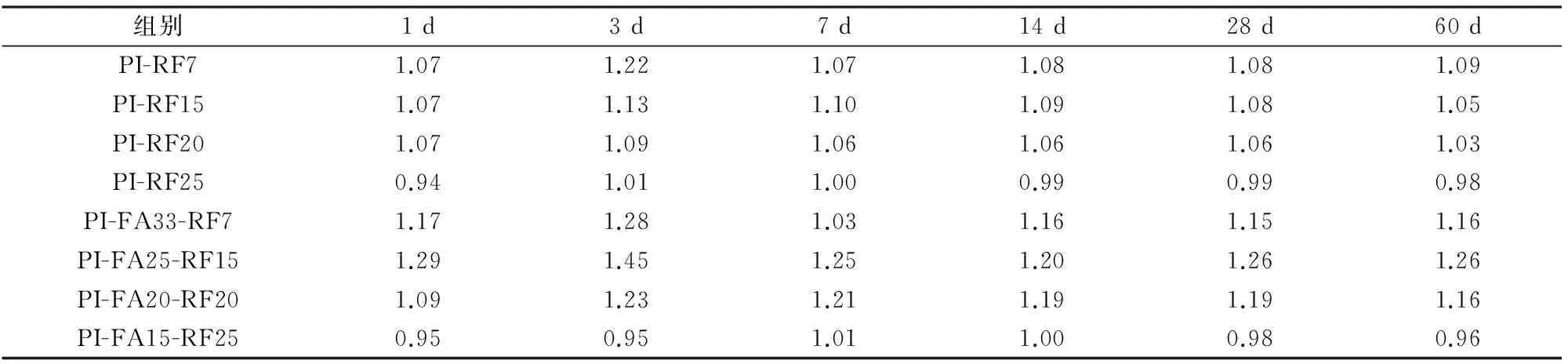

公式(4)计算出的再生粉体综合效应系数β如表3所示。β>1表明再生粉体对水泥水化有促进作用。

表3 再生粉体对水泥水化综合效应系数βTab.3 Comprehensive effect coefficient of recycled powders

由表3可以看出,再生粉体单掺掺量在20%以内时,β值大于1.0,说明当再生粉体掺量较低时,可促进水泥水化。当再生粉体掺量增加到25%时,β值开始低于1.0,可见再生粉体掺量过大,对水泥水化则转为抑制作用。因此,建议当再生粉体作为矿物掺合料替代水泥使用时,单掺掺量不超过20%。

再生粉体与粉煤灰复掺时,随着再生粉体复掺量的增大,各龄期的β值先增大后减小。当再生粉体复掺量在20%以内时,β值大于1.0,再生粉体复掺比例增大到25%,部分龄期β值小于1.0。上述现象表明:再生粉体复掺比例在一定范围内,对水泥水化有促进作用,如果再生粉体掺量过大,由于其较强的吸水性,会对水泥水化产生负效应。因此,采用再生粉体和粉煤灰复掺的方式时,再生粉体掺量不宜超过粉煤灰。

4.2 再生粉体综合效应系数β与抗压强度的关系

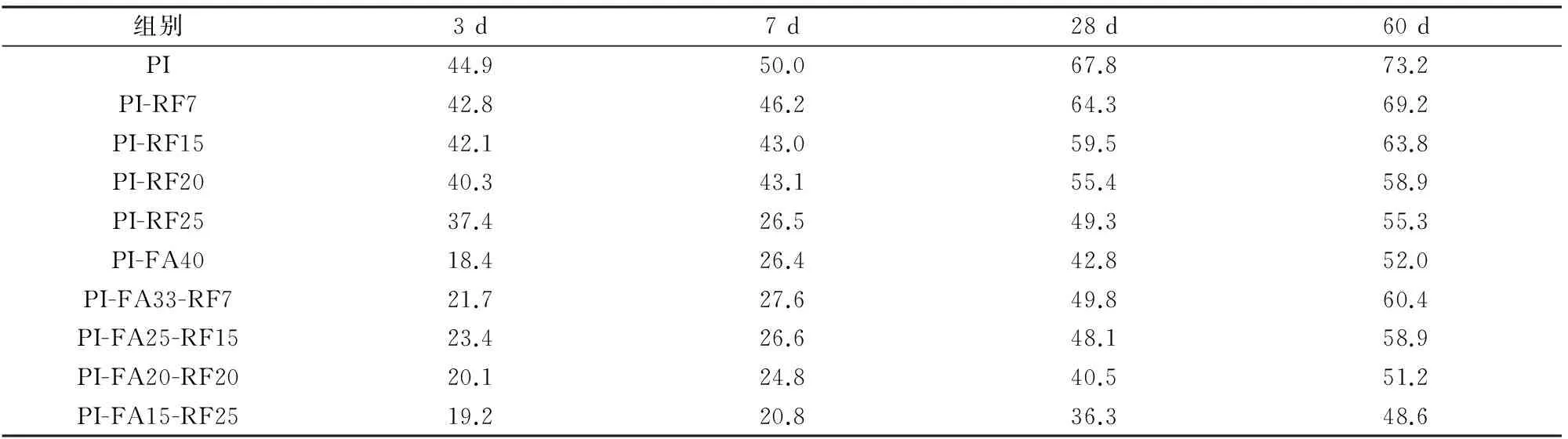

依据规范《水泥胶砂强度检验方法(ISO法)》GB/T 17671-1999[14],采用DYE-300S试验机对浆体的抗压强度进行测试。不同龄期浆体的抗压强度试验值如表4所示。

表4 浆体抗压强度Tab.4 Compressive strength of complex binders /MPa

图8 浆体的抗压强度试验值与模型计算值对比Fig.8 Compressive strength of complex binders by experimental approach versus values from model-based approach

考虑再生粉体对水泥水化的综合作用以及再生粉体掺量对浆体抗压强度的影响,浆体的抗压强度可按下式(10)、(11)计算:

Rc=β×RPI,c×(1-fRF) (单掺再生粉体时)

(10)

Rc=β×RFA,c×(1-fRF) (复掺再生粉体和粉煤灰时)

(11)

式中:Rc为掺有再生粉体浆体的抗压强度(MPa);RPI,c为纯水泥浆体的抗压强度(MPa);RFA,c为同掺量单掺粉煤灰浆体的抗压强度(MPa)。

抗压强度试验值与计算值的对比情况如图8所示。由图8可以看出,此计算模型预测效果良好,试验值与计算值的比例接近于1∶1,拟合决定系数R2为0.92。可见,浆体的水化特性和抗压强度存在一定的关联,结合系数β可阐述水化特性与宏观力学性能之间的关系。

5 结 论

(1)再生粉体水化活性和速率低于水泥,当再生粉体作为矿物掺合料单掺使用时,会降低复合胶凝材料体系的化学结合水含量和Ca(OH)2含量,掺量越多,降幅越大。建议再生粉体单掺掺量不超过20%。

(2)与同掺量单掺粉煤灰相比,适当比例的再生粉体复掺可以提高浆体的化学结合水含量、Ca(OH)2含量以及粉煤灰反应程度。但由于再生粉体颗粒表面棱角多,孔隙多,吸水性强,再生粉体复掺掺量过大会抑制水泥水化,影响水化产物数量。建议当再生粉体和粉煤灰复掺时,再生粉体掺量不宜超过粉煤灰。

(3)再生粉体作为矿物掺合料替代水泥使用时,其单掺掺量不超过20%或复掺比例不大于粉煤灰时,再生粉体对水泥水化的综合效应系数β>1,此时再生粉体对水泥水化有促进作用。结合系数β,可体现水化特性与力学性能之间的关系。

[1] Schoon J,Buysser K D,Driessche I V,et al. Fines extracted from recycled concrete as alternative raw material for portland cement clinker production[J].Cement&ConcreteComposites,2015,58:70-80.

[2] Kwon E H,Lee Y J ,Cho G H,et al. Analysis on calcination of cementitous powder of waste concrete for raw cement[J].AdvancedMaterialsResearch,2014,831:267-271.

[3] Kim Y J,Choi Y W. Utilization of waste concrete powder as a substitution material for cement[J].ConstructionandBuildingMaterials,2012,30:500-504.

[4] 陈 雪,李秋义,杨向宁,等.再生微粉的性能及应用[J].青岛理工大学学报,2013,34(3):17-21.

[5] 张利娟.再生微粉-水泥复合胶凝材料的水化性能[J].混凝土与水泥制品,2013,6:14-17.

[6] 冯 琪.废弃混凝土再生细粉对普通硅酸盐水泥水化的影响[J].混凝土世界,2015,5:78-81.

[7] 吴 浪,王信刚,任 晓.粉煤灰-水泥浆体二元体系的水化动力学模型[J].硅酸盐通报,2014,33(9):2393-2397.

[8] 李 强,胡金强,王新全,等.大掺量粉煤灰路面基层专用水泥组成和性能的研究[J].水泥工程,2007,(6):63-66.

[9] GB/T12960-2007,水泥组分的定量测定[S].北京:中国标准出版社,2007.

[10] 李 响,阎培渝,阿茹罕.基于Ca(OH)2含量的复合胶凝材料中水泥水化程度的评定方法[J].硅酸盐学报,2009,37(10):1597-1601.

[11] Zeng Q,Li K F,Teddy F,et al. Determination of cement hydration and pozzolanic reaction extents for fly-ash cement pastes[J].ConstructionandBuildingMaterials,2012,27:560-569.

[12] Lam L,Wong Y L,Poon C S. Degree of hydration and gel/space ratio of highvolume fly ash/cement systems[J].CementConcreteResearch,2000,30:747-56.

[13] 王宇纬.掺矿物掺合料水泥水化模型及其应用研究[D].杭州:浙江大学学位论文,2014.

[14] GB/T 17671-1999,水泥胶砂强度检验方法(ISO法)[S].北京:中国标准出版社,1999.

Influence of Recycled Powder on Hydration Characteristics of Cement Paste

CHENXin1,3,ZHENGJian-lan2,3

(1.College of Civil Engineering,Fuzhou University,Fuzhou 350116,China;2.Fujian Jiangxia University,Fuzhou 350108,China;3.Coordinative Innovation Center for Environmentally Friendly and Energy Saving HPC,Fuzhou 350108,China)

The influence of recycled powders on hydration characteristics of cement paste were studied by measuring chemically combined water content, reaction degree of fly ash and Ca(OH)2content of complex binders with different content of recycled powders. The experimental results show that a greater recycled powders ratio in complex binder lead to a reduction in chemically combined water content, reaction degree of fly ash and Ca(OH)2content. The higher content of recycled powders is, the bigger the decline exists. Compared with the cement single mixed with fly ash, the cement with recycled powders and fly ash contains more chemically combined water, reaction degree of fly ash and Ca(OH)2content. With the increase of content of recycled powders, the chemically combined water of complex binders increases at first and then decreases. The excessive recycled powders has negative impact on the hydration of complex binders. Based on the test results, the comprehensive effect coefficient of recycled powders "β" is proposed. Based on the coefficient β, the relationship between hydration characteristics and mechanical properties is analyzed, and the desirable content of recycled powders is suggested as reference for practical application.

recycled powders;chemically combined water;reaction degree of fly ash;Ca(OH)2content

国家自然科学基金资助项目(51278124、51578153);福建省发改委重点项目(TM2012-14);福建省自然科学基金项目(2014J01172)

陈 欣(1989-),女,博士研究生.主要从事高性能混凝土研究.

郑建岚,教授,博士,博导.

TU528

A

1001-1625(2016)08-2530-07