掺抗裂硅质防水剂的大体积混凝土耐久性试验研究

2016-10-13王宁宁何宏荣纪少波李书进钱红萍

王宁宁,刘 明,何宏荣,纪少波,李书进,钱红萍

(1.江苏省交通科学研究院有限公司,南京 210017;2.常州工学院,常州 213002)

掺抗裂硅质防水剂的大体积混凝土耐久性试验研究

王宁宁1,刘 明1,何宏荣1,纪少波1,李书进2,钱红萍2

(1.江苏省交通科学研究院有限公司,南京 210017;2.常州工学院,常州 213002)

采用掺抗裂硅质防水剂(SC)的方法对大体积混凝土配合比进行调整优化,并通过混凝土绝热温升、力学性能、干燥收缩、限制膨胀率、早期抗裂、电通量、孔结构分析等试验测试,分析了掺SC对混凝土物理性能、体积稳定性和抗裂防渗性能的影响。结果表明:与CP0和CP2混凝土相比,掺10%SC混凝土早期抗压强度偏低,后期强度增长较快,28 d限制膨胀率为0.052%;混凝土14 d补偿收缩量169 μm,占总收缩量的77%,膨胀能发挥高效、稳定;绝热温升峰值下降幅度达到10 ℃,且水化放热速率降低,放热过程延长;早期开裂面积和电通量数值最小,降低了混凝土开裂风险,提高了抗渗能力;无害孔、有害孔及多害孔数量明显减少,并改善了混凝土孔结构分布。

抗裂硅质防水剂; 地下车站; 抗裂防水; 耐久性; 大体积混凝土

1 引 言

近年来,城市轨道交通建设工程发展迅速,由于车站主体结构混凝土具有体积大,且位于地下水位以下等特点,使得混凝土抗裂防渗问题越来越受重视。但已公开资料表明,由于种种原因,地下混凝土结构均存在不同程度的开裂、渗漏现象,且治理时间长、难度大,需消耗大量资金[1]。混凝土作为地下工程抗裂防水的主体,要起到抗裂防水作用,除混凝土本身具有较高的致密性、抗渗性以外,还要求混凝土施工后不开裂,特别是不能产生贯穿性裂缝。合理选择原材料、优化配合比并使用功能性抗裂材料是从源头上减小大体积混凝土结构的温降收缩和自收缩,抑制结构混凝土开裂的主要措施。

在原材料选择与配合比优化方面采用水化热低的水泥品种、严格控制砂石骨料的含泥量和级配、掺加粉煤灰等矿物掺合料、降低水泥用量等技术已取得一定应用效果[2]。但仅采用这些措施抑制混凝土的开裂还远远不够,通过掺膨胀剂能补偿收缩,是提高超长结构混凝土抗裂性的主要措施,大多用于控制有害裂缝的钢筋混凝土结构工程,并在一些轨道工程中得到了应用,如上海地铁、苏州地铁等[3,4]。但目前现有膨胀混凝土还存在膨胀历程与混凝土的温度历程不匹配等问题,由此导致其应用效果褒贬不一。

抗裂硅质防水剂作为一种新型材料,旨在提高混凝土的抗裂防水作用,在城市轨道交通中的应用范围及相关研究较少,因此,有必要对这种新产品的应用效果进行研究。为解决地下车站侧墙及顶板混凝土易开裂、渗水的问题,尤其是长三角地区地下水系发达,富水砂层较厚。采用10%SC与粉煤灰、矿粉复掺取代部分水泥,研究了在降低混凝土温升的同时有效补偿混凝土的收缩变形以及混凝土抗裂防渗性能,并对混凝土膨胀历程及水化放热历程调控技术进行探究。

2 试 验

2.1 原材料

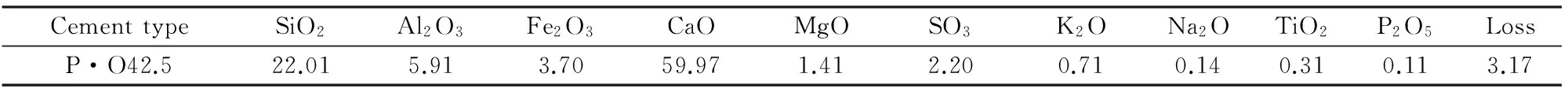

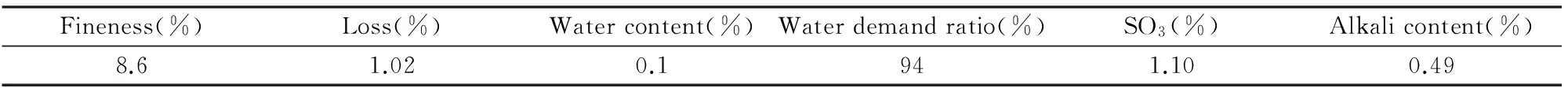

(1)水泥:试验所用水泥为扬子P.O42.5水泥,水泥的化学成分见表1,水泥物理力学性能见表2。水泥的基本性能符合《通用硅酸盐水泥》GB175-2007中对硅酸盐水泥的有关规定,满足设计要求。

表1 水泥的化学成分Tab.1 Chemical composition of cement /wt%

表2 水泥的物理力学性能Tab.2 Physical and mechanical properties of cement

(2)粉煤灰:实验所用粉煤灰等级为I级,产地为常州国电,其技术指标如表3所示。符合《用于水泥和混凝土中的粉煤灰》GB/T1596-2005标准规范中I级要求。

表3 粉煤灰技术指标Tab.3 Technical index of fly ash

(3)粒化高炉矿渣粉:试验所用粒化高炉矿渣粉等级为S95级,其技术指标如表4所示,产地为常州中鼎。符合《用于水泥和混凝土中的粒化高炉矿渣粉》GB/T18046-2008标准规范中S95级要求。

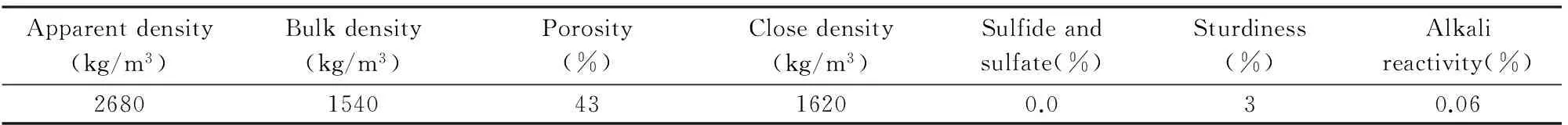

(4)碎石:试验所用骨料采用碎石(16~25 mm)与瓜子石(5~16 mm)按照70%:30%比例进行掺配得连续级配,产地为江西,其技术指标如下表5所示。符合《建筑用卵石、碎石》GB/T14685-2011标准规范中相关要求。

表4 粒化高炉矿渣粉技术指标Tab.4 Technical index of granulated blast furnace slag

表5 碎石技术指标Tab.5 Technical index of gravel

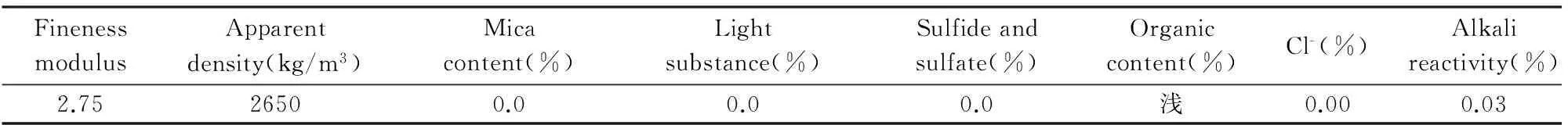

(5)河砂:试验所用河砂产地为洞庭湖,其技术指标如下表6所示。符合《建筑用砂》GB/T14684-2011标准规范中Ⅱ区中砂要求,品质优良。

表6 河砂技术指标Tab.6 Technical index of riversand

(6)外加剂:江苏苏博特PCA高性能聚羧酸减水剂。

2.2 试验方法

(1)混凝土设计强度为C35,胶材用量为388 kg/m3,水胶比0.41,砂率42%,粉煤灰和粒化高炉矿渣粉掺量为30%。CP0作空白样,不掺SC,CP1掺10%SC,CP2掺10%其它类型的抗裂防水剂(简称HM),坍落度为180 mm,试验配比如表7所示:

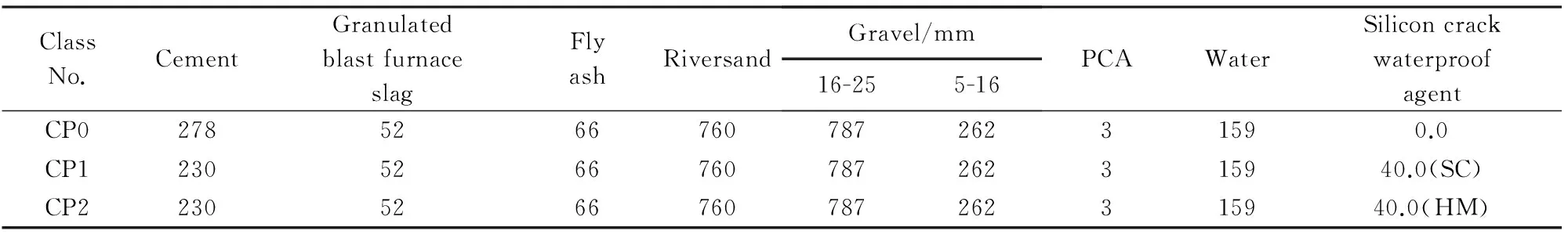

表7 试验混凝土基准配合比Tab.7 Test concrete benchmark mix proportion /kg·m-3

(2)混凝土绝热温升:试验根据《水工混凝土试验规程》SD105-82规范要求,采用博远BY-ATC/JR型混凝土绝热温升测定仪进行试验,试验配比见表7。

(3)混凝土抗压强度:按照《普通混凝土力学性能试验方法标准》GB/T50081-2002,试件尺寸150 mm×150 mm×150 mm,用标准试验方法测得的极限抗压强度,试验配比同上。

(4)非接触式混凝土收缩变形:依据《普通混凝土长期性能和耐久性能试验方法标准》(GB/T 50082-2008)中非接触式混凝土收缩试验方法,试件尺寸100 mm×100 mm×550 mm,试验采用CABR-NES型非接触式混凝土收缩变形测定仪。混凝土养护温度和湿度分别控制为(20±2) ℃和60%±5%,测定自成型开始至14 d的混凝土自由收缩变形,试验配比同上。

(5)混凝土限制膨胀率:根据《混凝土膨胀剂》GB 23439-2009 附录B中掺膨胀剂的混凝土限制膨胀和收缩试验方法进行,先水中养护14 d,然后干养至28 d,试验配比同上。

(6)平板法早期抗裂:依据《普通混凝土长期性能和耐久性能试验方法标准》GB/T 50082-2008测试混凝土试件在约束条件下的早期抗裂性能,试验采用800 mm×600 mm×100 mm的平面薄版型试件钢制模具,每组2个试件测试,试验配比同上。

(7)混凝土电通量:按照《普通混凝土长期性能和耐久性能试验方法标准》GB/T50082-2009中混凝电通量试验规范要求,试件尺寸φ100 mm×50 mm,一组3个,养护至56 d,试验采用HLD-08A型混凝土电通量测定仪进行测定,试验配比同上。

(8)混凝土气孔结构分析:根据《水工混凝土试验规程》DL/T5150-2001和《铁路混凝土工程施工质量验收标准》TB10424-2010执行,试件尺寸100 mm×100 mm×400 mm,养护至28 d,进行切片制样,所用仪器为TR-AH型硬化混凝土气孔结构分析仪,配比同上。

3 结果与讨论

3.1 混凝土物理性能

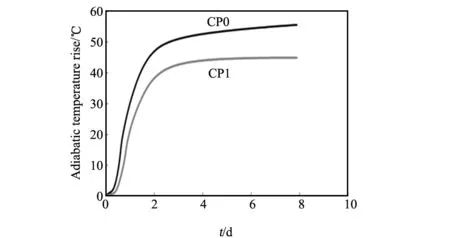

图1 CP0、CP1混凝土绝热温升曲线图Fig.1 CP0、CP1 concrete adiabatic temperature rise curve

(1)混凝土绝热温升试验

试验方法见2.2节,如图1所示,CP0、CP1混凝土绝热温升试验结果。

由图1,在绝热条件下,CP0混凝土温升达到55~56 ℃,CP1混凝土温升最高到45 ℃,两者最高温升数值之差高达10 ℃,且与CP0混凝土相比,CP1混凝土温升速率较低。可见,在结构处于散热条件下时,水化放热速率的降低和放热过程的延长,为大体积混凝土散热赢得时间,降低混凝土结构内的温升以及混凝土开裂的风险。

(2)混凝土抗压强度试验

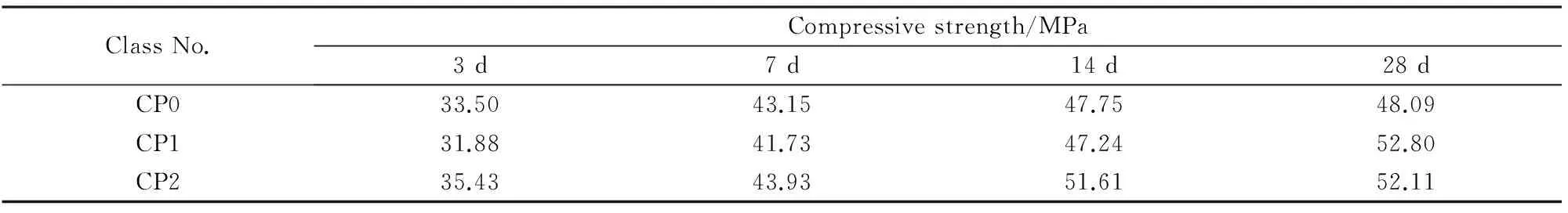

试验方法同上,如表8所示,CP0、CP1、CP2混凝土抗压强度试验结果。

表8 CP0、CP1、CP2混凝土抗压强度试验结果Tab.8 Compressive strength results of CP0、CP1、CP2 concrete

由表8,与CP0混凝土相比,CP1混凝土3 d和7 d抗压强度偏低,14 d后抗压强度增长较快,28 d时,抗压强度均已高于CP0和CP2混凝土;CP2混凝土早期强度发展较快,14 d后抗压强度无显著增长。说明掺SC混凝土早期抗压强度发展较慢,后期抗压强度增长较快;掺HM混凝土早期强度发展较快,对后期凝土强度发展影响较小。

3.2 混凝土体积稳定性

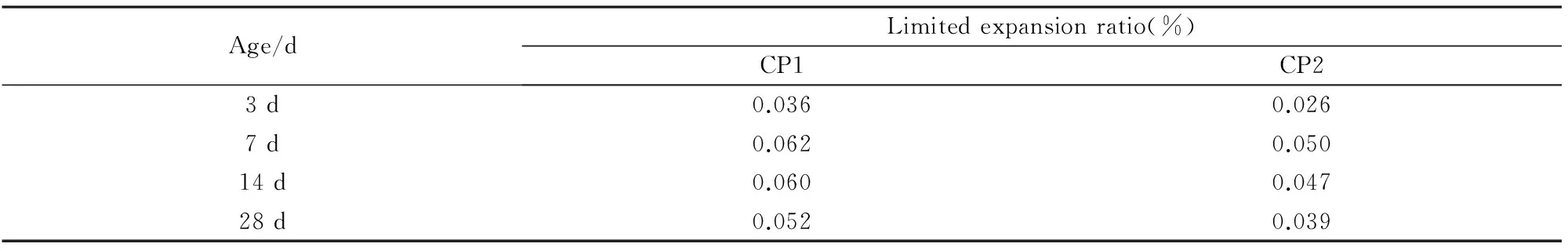

(1)混凝土限制膨胀率测定试验方法同上,如表9所示,CP0、CP1、CP2混凝土限制膨胀率试验结果。

由表9,与CP2相比,CP1混凝土3d、7d、14 d和28 d的限制膨胀率均优于CP2混凝土,且最高值为0.062%,满足GB23439-2009中Ⅱ型混凝土膨胀性能0.050%的指标要求,说明了掺SC混凝土的限制膨胀率优于掺HM混凝土。

表9 混凝土不同龄期限制膨胀率试验结果Tab.9 Limited expansion ratio results of different age concrete

(2)混凝土干燥收缩试验

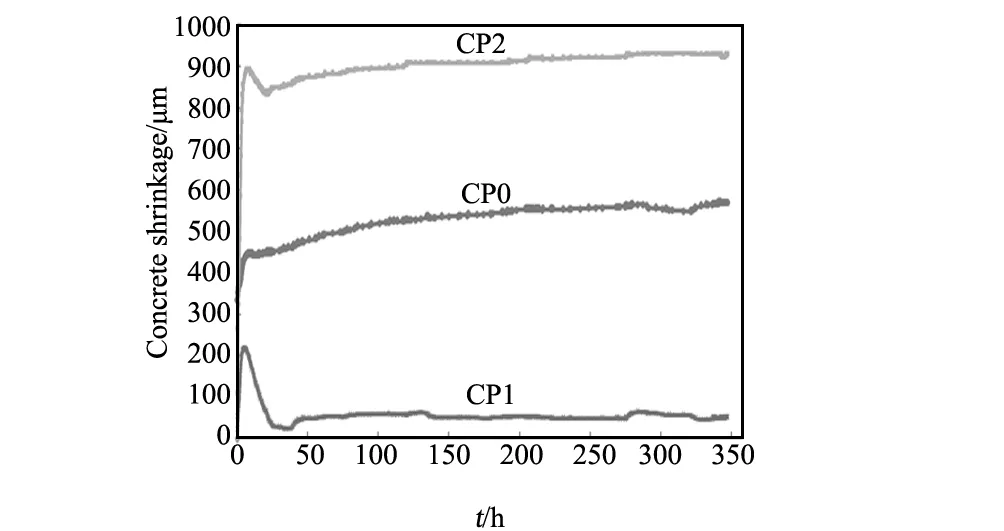

试验方法同上,如图2所示,CP0、CP1、CP2混凝土自成型开始至14 d的自由收缩变形试验结果:

图2 CP0、CP1、CP2混凝土干燥收缩曲线Fig.2 CP0、CP1、CP2 concrete drying shrinkage curve

由图2,CP1混凝土总的干燥收缩量明显小于CP0、CP2混凝土。由于SC遇水后剧烈的化学反应及胶凝材料的快速水化,混凝土收缩量增大,仅在0~5 h范围内,收缩量增长达到峰值219 μm;至5 h后,混凝土膨胀能快速释放,收缩量显著下降,在35~38 h时,到达最低值23 μm,补偿混凝土收缩量196 μm,直至139 h,稳定在49~51 μm范围波动,混凝土处于膨胀状态。而CP0混凝土干燥收缩量逐渐增大,最大值为574 μm,混凝土始终处于干燥收缩的状态;CP2混凝土干燥收缩量最高,膨胀能发挥较短,效果不明显。可见,CP1混凝土补偿混凝土干缩最为显著,且膨胀能发挥高效、稳定。

3.3 混凝土抗裂防渗性能

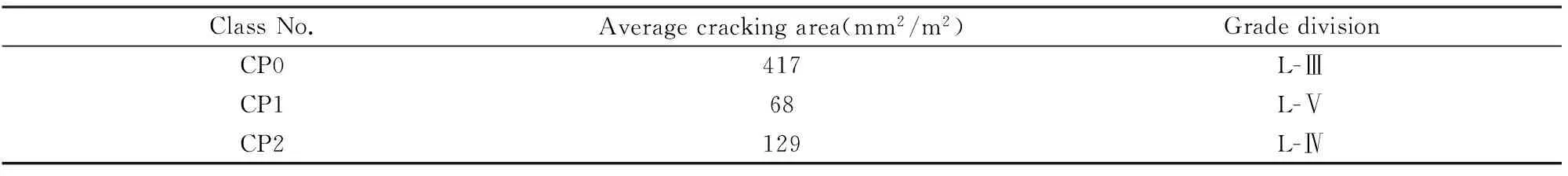

(1)混凝早期抗裂性能试验试验方法同上,如表10所示,CP0、CP1、CP2混凝土早期抗裂性能试验结果:

表10 混凝土早期抗裂性能试验Tab.10 Early cracking resistance test of concrete

由表10,与CP0、CP2混凝土相比,CP1混凝土的平均开裂面积仅为68 mm2/m2,最小。依据JGJ/T193-2009对混凝土早期抗裂性能等级划分,CP1>CP0>CP2,可见,掺SC混凝土早期抗裂效果最好。

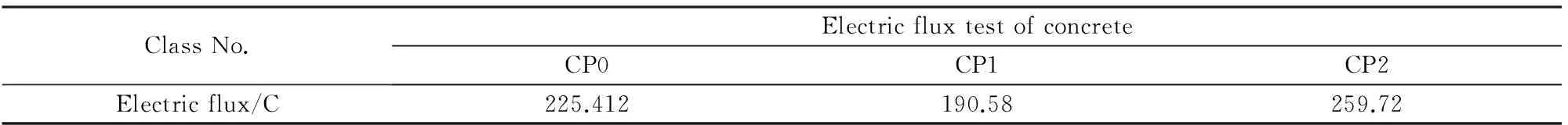

(2)混凝土电通量测定

试验方法同上,如表11所示,CP0、CP1、CP2混凝土56 d电通量试验结果:

表11 混凝土56 d电通量试验结果Tab.11 56 d electric fux test of concrete

由表11,CP0、CP1、CP2混凝土56 d电通量大小关系为CP2> CP0>CP1。可见,掺SC的CP1混凝土电通量最低,掺HM的CP2混凝土电通量最大,说明了掺SC没有对混凝土渗透能力造成不利影响。

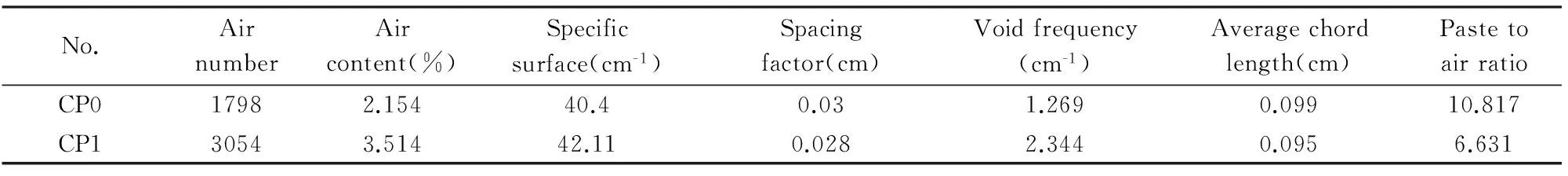

(3)混凝土孔结构分析

试验方法同上,如表12、图3所示,CP0和CP1混凝土孔结构分析结果:

表12 混凝土孔结构分析结果Tab.12 Pore structure analysis result of concrete

图3 混凝土孔结构分析各孔径分布图Fig.3 Different size distribution of concrete pore structure analysis

由表12可以看出,与CP0混凝土相比,由于掺SC混凝土处于膨胀状态,CP1混凝土总气泡数量增加了70%,含气量增长了1.36%,浆气比有下降,而每厘米气泡频率、气泡间距系数和气泡的平均弦长无明显变化;由图3,CP1混凝土0~200 μm气泡所占比例85.94%,CP0混凝土为86.25%,200~500 μm气泡所占比例11.69%,CP0混凝土为10.91%,500~2000 μm气泡所占比例2.36%,CP0混凝土为2.45%,2000 μm以上气泡所占比例0.0%,CP0混凝土为0.17%。

根据资料[5],混凝土气孔结构分级包括无害孔级(孔径<200 μm)、少害孔级(孔径=200~500 μm)、有害孔级(孔径=500~2000 μm)和多害孔级(孔径>2000 μm)。可见,掺SC的CP1混凝土无害孔、有害孔及多害孔数量均少于CP0混凝土,但是,CP1混凝土中30~220 μm范围的少害孔数量有所增加。说明掺SC可以改善混凝土内部的孔结构分布情况,未出现孔径大于2000 μm的多害粗孔,减少了孔径为500~2000 μm的有害孔,但会增加少害气泡数量,对抗压强度和渗透性能无影响。

4 结 论

(1)物理性能:与CP0混凝土相比,掺10%SC的CP1混凝土绝热温升数值降低了10 ℃,绝热温升速率较低;且CP1混凝土早期抗压强度发展较慢,达到14 d后,抗压强度增长较快,混凝土28 d抗压强度高于CP0、CP2混凝土;

(2)体积稳定性:掺10%SC的CP1混凝土28 d限制膨胀率0.052%,膨胀性能较高;与CP0、CP2混凝土相比,CP1混凝土收缩值最小,5 h时,峰值为219 μm,35~38 h时,最低值为28 μm,139 h后,收缩量在50 μm左右趋于稳定,混凝土最高补偿收缩量191 μm,最低169 μm,混凝土处于膨胀状态;

(3)抗裂防渗性能:混凝土早期抗裂性能的平均开裂面积大小关系CP0 >CP2 >CP1,电通量为CP2>CP0>CP1;与CP0混凝土相比,掺SC的CP1混凝土中无害孔、有害孔及多害孔数量明显减少,30~220 μm范围的少害孔数量有所增加,但改善了混凝土气孔结构,使其分布更加均匀。可见,掺10%SC混凝土的早期抗裂性能和渗透能力均较优。

[1] 王铁梦.工程结构裂缝控制[M].中国建筑工业出版社,1997.

[2] 乔艳静,费治华,田 倩,等.矿渣、粉煤灰掺量对混凝土收缩、开裂性能的研究[J].长江科学院院报,2008, 25(4):90-95.

[3] 陈志城,阎培渝.补偿收缩混凝土的自收缩特性[J].硅酸盐学报,2010,38(4):568-569.

[4] 田 倩,王育江,张守治,等.基于温度场和膨胀历程双重调控的侧墙结构防裂技术[J].混凝土与水泥制品,2014,217(5):21-24.

[5] 廉慧珍,童 良,陈恩义.建筑材料物相研究基础[M].北京:清华大学出版社,1996.

Experiment Research on Durability of Mass-Concrete with Silicon Crack Waterproof Agent

WANGNing-ning1,LIUMing1,HEHong-rong1,JIShao-bo1,LIShu-jin2,QIANHong-ping2

(1.Jiangsu Transportation Institute Co.Ltd,Nanjing 210017,China;2.Changzhou Institute of Technology,Changzhou 213002,China)

By the method of adding the silicon crack waterproof agent (SC) ,mix proportion of mass concrete was adjusted and optimized.The effect of doped SC on Physical properties,Volume stability, crack resistance and impermeability was analyzed by the test of mechanical properties, limiting expansion rate, early cracking, adiabatic temperature rise, drying shrinkage, pore structure analysis, electric flux and so on.The results showed compared with CP0 and CP2 concrete, the early compressive strength of 10%SC concrete was lower, the later strength was larger and the limiting expansion rate of 28 d was as high as 0.052%. Compensating concrete dry shrinkage of 14 d was 169 μm, the total dry shrinkage of 77%,which made the expansion efficient and stable;The peak of adiabatic temperature rise was dropped by as much as 10 ℃,what's more, the heat release rate was decreased, and also,the heat transfer process was prolonged;the early cracking area and electric flux were smaller,lowering concrete cracking risk and penetration ability;the number of harmful holes, harmful holes and multiple holes were obviously reduced, which could improve the distribution of concrete structures.

slicon crack waterproof agent;underground station;cack resistance and impermeability;durability;mass concrete

江苏省产学研前瞻性联合研究项目(BY2015029-01)

王宁宁(1986-),男,硕士,工程师.主要从事城市轨道交通工程混凝土耐久性方面的研究.

李书进,教授.

TQ177

A

1001-1625(2016)08-2629-06