玻璃表面喷墨打印白色墨水的制备

2016-10-13揭俊楠彭小晋

揭俊楠,袁 坚,吴 亚,彭小晋,王 玉

(1.武汉理工大学硅酸盐建筑材料国家重点实验室,武汉 430070;2.河北省沙河玻璃技术研究院,沙河 054100)

玻璃表面喷墨打印白色墨水的制备

揭俊楠1,袁 坚1,吴 亚1,彭小晋1,王 玉2

(1.武汉理工大学硅酸盐建筑材料国家重点实验室,武汉 430070;2.河北省沙河玻璃技术研究院,沙河 054100)

本文采用分散法制备一种玻璃表面喷墨打印白色无机玻璃墨水。以烧制的无铅低熔点玻璃与白色初级色料按一定比例制成次级色料,并加入溶剂、分散剂等配制成玻璃墨水。本文对墨水的粘度、表面张力和接触角等物性进行表征,采用喷涂法进行玻璃表面涂覆实验。文中对色料的粒度、溶剂及固含量对墨水性能的影响进行了分析讨论,用SEM对墨水涂覆样品端面的微观形貌分析表征了墨水的喷涂效果。

喷墨打印技术; 玻璃墨水; 色料; 低熔点玻璃

1 引 言

喷墨打印是一种非接触式、无压力、无印版的印刷复制技术,是将墨水液滴通过打印喷头喷射到各种介质表面,实现非接触、快捷的文字和图像印刷,其高智能化、适应性广、成本低等优点[1]使得喷墨打印技术得到广泛的应用。

玻璃表面喷绘技术是在喷墨打印的基础上,将特殊的无机粉体配制成墨水,利用计算机控制系统,通过打印机将墨水打印到玻璃的表面从而达到对玻璃表面改性和装饰,增加玻璃的个性化和功能性[2],同时,玻璃墨水打印技术具有极强的抵抗恶劣天气能力和抗刮抗擦能力。与人们较为熟悉的陶瓷喷墨打印技术相比,其区别在于玻璃墨水要求快干,对玻璃具有良好的浸润性和粘附性,墨水中色料的膨胀系数要与基板玻璃匹配。因此,玻璃墨水具有异于陶瓷墨水的特殊的理化性能。

数码喷绘从1951年最初西门子公司形成墨滴到2007年英国赛尔技术公司推出Xaar1001喷头,喷墨技术在工业化生产中得到跨越式的发展[3]。目前以色列Dip-Tech玻璃表面数码喷绘技术在国际上处于领先地位。喷墨打印技术在国内发展时间较短,墨水与喷头以及打印基材间良好的适配性是制约该技术在国内广泛应用的瓶颈问题。玻璃墨水的制备方法有分散法、溶胶凝胶法、反相微乳法[4-7],因分散法制备工艺简单成本低而广泛应用到实际生产操作中。本文采用分散法制备一种喷墨打印白色无机玻璃墨水,并对墨水中色料颗粒度、墨水的粘度、表面张力和接触角等进行理化性能测试,制备适合玻璃表面喷墨打印工艺需要的白色玻璃墨水。

2 实 验

2.1 色料的制备

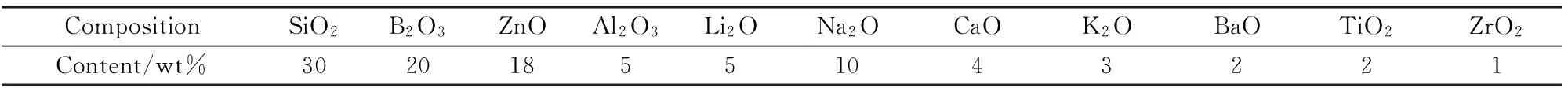

本实验中白色无机玻璃墨水直接选用化学纯锐钛矿型TiO2作为初级色料,通过磨加法由TiO2和低熔点玻璃混合制得次级色料。低熔点玻璃采用成本低、经典的无铅锌硼硅玻璃体系,具有较低软化温度[8],本实验在原有锌硼硅玻璃体系基础[9]上引入TiO2、ZrO2保证玻璃不析晶的前提下调节玻璃的化学稳定性,其成分比例如下表1所示,其中,SiO2、 B2O3、ZnO、Al2O3为该体系玻璃的基本组成,少量的Li2O、 Na2O、CaO、 K2O、 BaO用于调整玻璃的软化温度、膨胀系数和工作粘度。原料按化学计量比称量后混合均匀,放置坩埚中在1200~1400 ℃温度下保温2 h左右进行熔制,熔化的玻璃液一部分浇铸成型后在600 ℃下保温30 min后随炉退火成透明均匀的玻璃样品,再切割制样进行性能测试;另一部分水淬后在研磨机上研磨4 h制成玻璃粉为后续实验准备。

表1 低熔点玻璃的成分比例Tab.1 The composition proportion of the low-melting-point frit

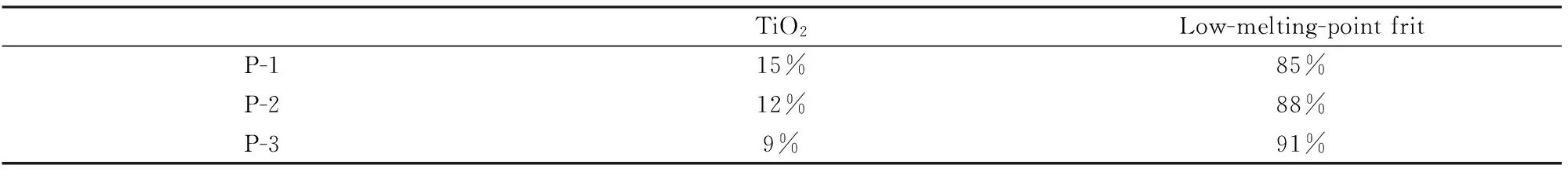

将TiO2和低熔点玻璃粉按表2所示的成分比例分别进行称量搅拌,球磨3~5 h得到粒径符合要求的次级色料。

表2 TiO2与低熔点玻璃粉的比例Tab.2 Percentage by TiO2and low-melting-point frit

2.2 墨水的配制及喷涂

2.2.1 墨水的配制

墨水是由次级色料、溶剂、分散剂等组成。其中,溶剂有松油醇、1,2-丙二醇、二乙二醇丁醚三种,分散剂选用聚乙二醇辛基苯基醚(Triton X-100)[10,11],助剂选用聚丙烯酸酯、异辛酸锌。根据墨水的组成比例,分别选用以上三种溶剂配成A、B、C三种墨水。制备玻璃墨水的步骤如下:

(1)量取一定量的溶剂于烧杯中,加入一定配比的分散剂,搅拌混合均匀;

(2)按次级色料与(1)中混合溶液按2∶5的质量比例称取次级色料倒入混合溶液中;

(3)将烧杯放置磁力搅拌器上,设置转速60 r/min,搅拌时间1 h,使得次级色料和溶剂混合液均匀混合,形成稳定的悬浮液,配成玻璃墨水。

2.2.2 墨水的喷涂

准备基板玻璃并用酒精擦拭干净;将配制好的墨水注入F-75G型喷枪内,喷头对准基板玻璃进行喷涂;完成后放入马弗炉中580~600 ℃下保温30 min后随炉降至室温,得到涂覆样品。

2.3 墨水的理化性能测定

采用X射线衍射仪(XRD,日本理学D/MAX-UItimaIV)对次级色料与原料TiO2以及低熔点玻璃的物相进行表征。采用美国orton公司2012STD型热膨胀仪,以升温速率为5 ℃/分进行低熔点玻璃的热膨胀系数测定。用差热扫描(DSC)对低熔点玻璃和次级色料的Tg和Ts测试和分析。采用型号为ZEN3690马尔文粒度仪对色料的粒度进行测试。

实验中采用NDJ-5S旋转粘度计测定墨水的粘度,采用0号转子设定转速为30 r/min,温度恒定在(25±0.5) ℃;采用光学接触角仪ThetaLite101测定墨水的表面张力和接触角,对墨水的浸润性进行表征。采用CM-2600d分光测色计对玻璃墨水色料及涂覆后的样品色度进行测试,色度值采用L,a,b表征,其中L表示黑白或亮暗,+代表偏白,-代表偏暗;a表示红绿,+代表偏红,-代表偏绿;b表示黄蓝,+代表偏黄,-代表偏蓝。墨水涂覆样品的端面通过扫描电子显微镜(FESEM,德国Zeiss Ultra plus-43-13)观察其微观形貌。

3 结果与讨论

3.1 色料的结构表征分析

3.1.1 色料的XRD表征

图1所示为玻璃墨水中初级色料、次级色料及低熔点玻璃的XRD曲线图谱。其中晶相衍射峰对应于锐钛矿型TiO2(PDF卡片号为84-1285),2θ为25°附近的"馒头"峰对应于低熔点玻璃的非晶态衍射图样[12,13]。

图1 玻璃墨水色料的XRD曲线Fig.1 XRD patterns of pigments of glass inks

图2 低熔点玻璃和次级色料的DSC曲线Fig.2 DSC curves of low-melting-point frit and secondary pigments

3.1.2 次级色料的性能分析

图2是低熔点玻璃和次级色料的DSC曲线。该低熔点玻璃没有出现析晶放热峰,玻璃的转变温度是在450 ℃,转变温度范围是在450~600 ℃。次级色料的曲线在600 ℃之前是与玻璃DSC曲线一致,在700~960 ℃区间内有吸热峰出现,源于TiO2由锐钛矿至金红石的晶型转变[14]。从图中可以看出,随着次级色料中玻璃相减少,TiO2比例增加,曲线上放热区间也随之变宽,TiO2的加入影响玻璃相吸热放热过程的变化。

次级色料中的低熔点玻璃性能主要体现在软化温度和热膨胀系数这两个方面,对低熔点玻璃进行膨胀测试后的结果如图3所示显示,其软化温度为505.6 ℃,玻璃的转变温度为458.1 ℃,30~300 ℃热膨胀系数为8.7×10-6/℃。基于在陶瓷色釉中基础釉的质量分数在90%左右,色釉的膨胀系数基本由基础釉决定,通常加入少量的色素对色釉的膨胀系数可以忽略不计[15],本实验中次级色料的膨胀系数由低熔点玻璃决定。一般要求低熔点玻璃膨胀系数略小于基板玻璃,两者差值在(0.3~0.8)×10-6/℃,而普通基板玻璃的膨胀系数为9.0×10-6/℃,因此低熔点玻璃与基板玻璃较为匹配。

图3 低熔点玻璃的膨胀曲线Fig.3 Expansion curve of low-melting-point frit

图4 不同球磨时间对颗粒粒度的变化曲线Fig.4 Variation of particle size for different ball-milling time

图5 球磨16 h下颗粒粒度分布曲线Fig.5 Distribution curve of particle size at 16 h by ball-milling

3.1.3 次级色料的粒度分析

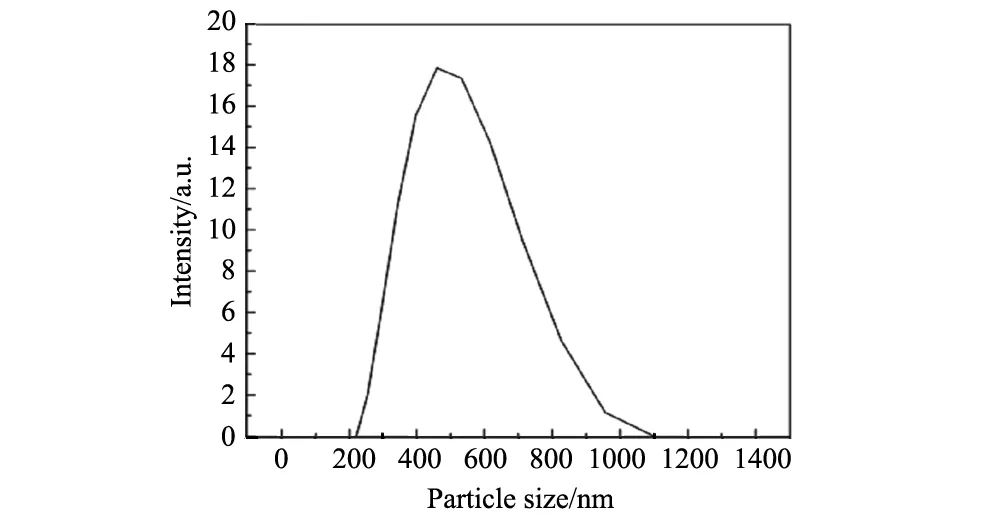

玻璃墨水中色料粒度及粒度分布关系到墨水性能及打印质量,粒径过大易于堵塞喷头,粒径太小会减弱墨水的显色效果[16]。实验中采用分散剂聚乙二醇辛基苯基醚(Triton X-100)进行湿法球磨的方式对次级色料进行球磨,分别取球磨2 h、4 h、8 h、12 h和16 h的次级色料进行粒度测试。图4为不同球磨时间对颗粒粒度的变化曲线图,随着球磨时间的延长,色料粒度明显减小,且减小的趋势是先慢后快,球磨到8 h时粒度急剧下降,球磨到16 h时粒径最小,其粒径分布曲线如图5所示粒径呈正态分布,且峰值为500 nm,粒度分布区间在200~1100 nm。

3.2 墨水性能分析

3.2.1 溶剂对玻璃墨水物性的影响

溶剂作为载体将玻璃墨水中的色料进行分散,其中粘度是影响打印效果的一个重要因素,粘度过高会造成墨水在墨盒中流动不畅,粘度过低的墨水喷射到基板玻璃上后会产生较为严重的流渗现象。墨滴的形成是由表面张力控制的,只有适当的表面张力才能形成标准的墨滴,墨水的表面张力越小,有助于提高覆盖率;表面张力过低,则难以形成微小均匀的墨滴[17]。通常用墨水的接触角表征墨水与基板玻璃固-液体系界面的润湿性能,接触角越小表示润湿性越好。目前适用于按需喷墨打印喷头的墨水粘度控制在1~30 mPa·s,表面张力在30~60 mN/m[16]。不同溶剂所制备出的三种墨水的性能如表3所示。墨水粘度受松油醇的影响较大,三种墨水的粘度、表面张力和接触角均随着松油醇含量的降低而减小。为了更好的满足按需喷墨打印需求,墨水的接触角应越小越好,因此在粘度和表面张力均符合要求的情况下选择墨水C更优。

表3 不同溶剂所配三种墨水的性能Tab.3 Properties of three inks for different solvents

3.2.2 固含量对玻璃墨水物性的影响

墨水中的固含量对墨水的性能会有很大的影响,一方面满足墨水悬浮性和稳定性的要求下,另一方面固含量对墨水的粘度、表面张力等影响较大,从而影响墨水的流动性[18]。图6是固含量分别为15%、25%、35%、45%和55%下对粘度的影响曲线。随着固含量的增大,粘度逐渐增大。当固含量超过50%时粘度过大超过打印需求。表面张力也是随着固含量的增大而增大。从分子角度,固含量越大,单位体积的色料数量越大,增加了系统能量,分子间的作用力越大从而造成表面张力增大[19]。从测试结果中可以得出在35~45%固含量范围内墨水的性能较好,满足喷墨打印墨水的要求。

图6 固含量对墨水物性的影响曲线图Fig.6 Curves of influences of solid loading on physical properties

3.2.3 墨水稳定性分析

墨水的稳定性是指墨水在静止一段时间后不发生沉淀和化学反应而保持墨水理化性能不变,其中用墨水沉降速率反应墨水的稳定性,沉降速率越快说明稳定性越差。本实验记录固含量为45%下墨水C的沉降情况,如图7所示。

沉降速率由固相颗粒大小、固液两相密度及分散介质粘度决定[20],在已知确定的溶剂中固相颗粒大小及密度主要影响墨水的沉降速率。由墨水沉降图可看出,墨水静止24 h过程中发生明显沉降,墨水的稳定性较差。这是由于其中较大(大于500 nm)的玻璃颗粒的存在,沉降现象仍然不可避免,这也是玻璃墨水异于陶瓷墨水的特点之一。相关的研磨过程控制及粒级配比正在进一步研究中。

3.3 墨水涂覆样品分析

3.3.1 样品色度分析

对玻璃墨水涂覆后经580~600 ℃保温30 min后得到喷涂样品进行色度测试,涂覆层分别为1、2、3层,结果如表4所示。根据L、a、b值显示,涂覆3层的样品L值最大,表示亮白度最大,显色最好。由于考虑到涂覆层厚度,3层厚度过大影响喷墨打印后的效果,因此涂覆2层效果最好。

表4 涂覆样品的色度Tab.4 Colorimetric coordinates of coating samples

图7 墨水沉降图Fig.7 Sedimentation variation of the ink

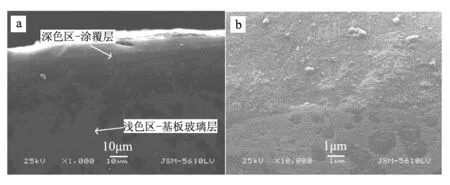

图8 涂覆样品端面SEM图Fig.8 SEM images of the cross-section of coating sample

3.3.2 样品端面SEM表征

对玻璃墨水涂覆后经580~600 ℃保温30 min后得到喷涂样品进行断面形貌测分析,涂覆样品的断面SEM图。图8a是断面1000倍下的放大形貌图,图中样品断面的上层部分(深色区)为涂覆层,下层部分(浅色区)为基板玻璃相。从图中可看出在界面处涂覆层与基板玻璃两者粘结效果较好。

图8b可明显看出涂覆层与基板玻璃的界面,涂覆层内可见粒状色料分布,墨水分散及渗透在基板玻璃表层较为均匀,效果较好。

4 结 论

(1)以化学纯TiO2为白色色料,无铅低熔点玻璃作为粘结材料,两者按比例制成次级色料,分别以松油醇、1,2-丙二醇、二乙二醇丁醚为溶剂,以聚乙二醇辛基苯基醚(Triton X-100)为分散剂,以聚丙烯酸酯、异辛酸锌为助剂制备了玻璃表面喷墨打印白色墨水;

(2)所配制的墨水固相粒度分布区间为200~1100 nm;以二乙二醇丁醚为溶剂配制的墨水性能最优,室温粘度为22.184 mPa·s,表面张力为35.951 mN/m,玻璃表面接触角为9.322°,墨水固含量在35~45%,墨水在静止24 h后沉降明显,稳定性较差;

(3)采用喷涂法制备玻璃表面涂覆样品,涂覆2层效果最好,色度值L为86.46,a为-0.83,b为-0.3;SEM端面形貌显示涂覆层与基板玻璃发生黏合,涂覆效果较好。

[1] 黄惠宁, 柯善军, 孟庆娟, 等. 喷墨打印用陶瓷墨水的研究现状及其发展趋势[J].中国陶瓷工业, 2012, 1:27-34.

[2] 郭瑞松, 齐海涛, 郭多力, 等. 喷射打印成型用陶瓷墨水制备方法[J].无机材料学报, 2001, 6:1049-1054.

[3] 韩复兴, 范新晖, 王太华, 等. 浅析陶瓷墨水的发展方向[J].佛山陶瓷, 2011, 177:1-3.

[4] 吴小琴, 汪蓉蓉, 邓安民. 喷打用蓝色陶瓷表面装饰墨水的制备与性能[J].中国陶瓷, 2005, 41:38-41.

[5] A tasheh Soleimani-Gorgani, Mehdi G, Masoud P. In situ production of nano-CoAl2O4on a ceramic surface by ink-jet printing[J].JournaloftheEuropeanCeramicSociety, 2015, 35:779-786.

[6] 胡 俊, 区卓琨. 陶瓷墨水的制备技术[J].佛山陶瓷, 2011, 9:23-26.

[7] Pan Z D, Wang Y M, Huang H N, et al. Recent development on preparation of inks in ink-jet printing[J].CeramicsInternational, 2015, 41:12515-12528.

[8] 王德强, 潘 伟, 贺安莉, 等. 玻璃色釉用低熔点玻璃的研究进展[J].玻璃与搪瓷, 2006, 34:43-48.

[9] 杨占峰. 低氟环保乳浊玻璃的制备与研究[D].上海:华东大学学位论文, 2007.

[10] Masoud P, Atasheh S G, Mehdi G. The effect of different dispersants on the physical properties of nano-CoAl2O4ceramic ink-jet ink[J].CeramicInternational, 2015, 41:9115-9121.

[11] Ramakrishnan N, Rajesh P K, Ponnambalam P, et al. Studies on preparation of ceramic inks and simulation of drop formation and spread in direct ceramic inkjet printing[J].JournalofMaterialsProcessingTechnology, 2005, 169:372-381.

[12] 邓大伟. Bi2O3-B2O3-ZnO系低熔点无铅封接玻璃结构与熔体性质研究[D].武汉:武汉理工大学学位论文, 2011.

[13] 许秀艳, 付国柱, 徐瑞芳. 纳米TiO2在涂料中的应用[J].全面腐蚀控制, 2001, 15:9-12.

[14] 万海保, 曹立新, 曾广斌, 等. TiO2纳米粉的热处理过程研究[J].化学物理学报, 1999, (12):469-473.

[15] 王承遇. 陶瓷色釉与装饰导论[M].武汉:武汉工业大学出版社, 1998:121-123.

[16] 杨 建. 黄色陶瓷墨水的制备[D].广州:华南理工大学学位论文, 2012.

[17] Maryam H Z, Atasheh S G. Ink-jet printing of micro-emulsion TiO2nano-particles ink on the surface of glass[J].JournaloftheEuropeanCeramicSociety, 2012, 32:4271-4277.

[18] Atasheh S G, Mehdi G, Masoud P. In situ production of nano-CoAl2O4on a ceramic surface by ink-jet printing[J].JournaloftheEuropeanCeramicSociety, 2015, 35:779-786.

[19] 贺 帆. 钴蓝颜料的合成、表面改性以及蓝色陶瓷墨水的初步配制[D].广州:华南理工大学学位论文, 2014.

[20] 张兆宏. 水性蓝色陶瓷墨水的制备及稳定性研究[D].广东:广东工业大学学位论文, 2014.

Preparation of White Glass Inks for Ink-jet Printing on Glass Surface

JIEJun-nan1,YUANJian1,WUYa1,PENGXiao-Jin1,WangYu2

(1.State Key Laboratory of Silicate Materials for Architectures,Wuhan University of Technology,Wuhan 430070,China;2.Glass and Technology Research Institute of Shahe,Shahe 054100,China)

An inorganic white glass inks for ink-jet printing on glass surface were prepared via a dispersion method. The glass inks contained solvents, dispersants and the second pigments which were formulated with a certain ratio of first pigments and lead-free low-melting-point frit. The physical properties such as viscosity, surface tension and contact angle of inks were evaluated, ink coatings was carried out by spraying. The particle size of the pigments and the influences of solvents and solid loading on performances of inks were analyzed and discussed, the cross sectional morphology view of printed glass inks on the glass sides was characterized through the use of a scanning electron microscope (SEM) and reacted the effects of inks printing.

ink-jet printing technology;glass inks;pigments;low-melting-point glass

揭俊楠(1992-),男,硕士研究生.主要从事玻璃表面数码喷绘墨水的研究.

袁 坚,教授.

TU56

A

1001-1625(2016)08-2654-06