TiO2含量对镁铝尖晶石烧结性能的影响

2016-10-13刘东方马向东张志浩黄亮亮王晓陆

刘东方,马向东,张志浩,黄亮亮,王晓陆

(中国矿业大学(北京)材料科学与工程系,北京 100083)

TiO2含量对镁铝尖晶石烧结性能的影响

刘东方,马向东,张志浩,黄亮亮,王晓陆

(中国矿业大学(北京)材料科学与工程系,北京 100083)

以分析纯氧化镁、氧化铝、氧化钛为原料,按氧化镁与氧化铝质量比28.33∶71.67配料,在合成体系中分别引入质量分数为0、0.5%、1%、2%、4%、6%、8%和10%的氧化钛,在钼丝炉中1600 ℃保温2 h,烧结法合成镁铝尖晶石。用X射线衍射、扫描电子显微镜和能谱对烧后试样进行分析。结果表明:引入适量的TiO2可显著提高镁铝尖晶石的烧结性能;当TiO2含量低于4%时,随着TiO2的含量增加,试样的线变化率减小,显气孔率下降,体积密度增大,常温耐压强度增大。TiO2的引入提高了镁铝尖晶石晶体空位浓度,活化了晶格,促进镁铝尖晶石的烧结。当TiO2含量高于4%时,试样的线变化率、显气孔率和体积密度没有显著变化,常温耐压强度有所下降;尖晶石晶粒尺寸没有明显变化,且生成了一定量的Mg0.6Al0.8Ti1.6O5,阻碍了镁铝尖晶石之间的接触,影响镁铝尖晶石烧结性能的提高。

氧化钛; 镁铝尖晶石; 空位浓度; 烧结性能

1 引 言

基于镁铝尖晶石制备的方镁石-镁铝尖晶石砖,不仅具备熔点高、热导率低等优点,还拥有良好的抗热震性能、抗化学侵蚀性能等[1]。该材料主要应用于钢包内衬、水泥回转窑、平炉炉顶等,并取得了良好的应用效果[2]。

目前,镁铝尖晶石的合成方法有很多,主要有电熔法[3]、烧结法[4]、沉淀法[5]、溶胶凝胶法[6]、水热合成法[7]、燃烧合成法[8]、溶液蒸发法[9]、超临界法[10]。而工业上主要有电熔法和烧结法。电熔法合成镁铝尖晶石,晶粒尺寸大,组织结构致密,且纯度较高。但由于此法耗电量过大,生产成本较高,因此一般采用烧结法合成镁铝尖晶石。

烧结法合成镁铝尖晶石是将成型后的试样置于回转窑和竖窑中高温煅烧而成,煅烧温度在1800 ℃以上。Al2O3和MgO反应生成尖晶石时约产生5%~8%的体积膨胀,会阻碍材料的致密化。致密的镁铝尖晶石具有强度高,抗渣侵能力强、耐酸碱腐蚀等优良性能。要获得致密的镁铝尖晶石材料,需减缓Al2O3和MgO在反应过程中产生的体积效应[11,12]。

为了在低温下获得致密的镁铝尖晶石的烧结体,原料中往往加入一些添加剂,如MnO2、Cr2O3等[13]。在本文工作中,采用烧结法合成了镁铝尖晶石,并借助于XRD、扫描电子显微镜等分析设备,探究不同含量的TiO2对镁尖晶石烧结性能的影响。

2 实 验

本实验所采用试剂均有上海国药集团化学试剂有限公司生产。本实验以氧化镁(ω(MgO)>98.5%,AR)、氧化铝(ω(Al2O3)>93.425%,AR)和二氧化钛(ω(TiO2)>98%,CP)为原料,按照质量比MgO∶Al2O3=28.33∶71.67进行配料,分别加入质量分数为0、0.5%、1%、2%、4%、6%、8%和10%的TiO2,编号为T0、T0.5、T1、T2、T4、T6、T8和T10。

采用行星式球磨机,将上述配料分别加入酒精,湿混6 h后自然风干。取适量干燥试样,外加1% (质量分数)的纤维素做结合剂,在压片机上以10 MPa压力压制成φ20 mm×20 mm的圆柱体试样。将圆柱体试样放置于钼丝炉中1600 ℃保温2 h。

采用阿基米德法测试烧结后试样的体积密度与显气孔率;采用全自动压力试验机测试试样的耐压强度;采用X-射线衍射仪测试设备(XRD;Bruker;D8 ADVANCE),扫描角度10°~90°,表征烧后试样的物相组成;采用扫描电子显微镜(SEM;FEI; nova nano 450)观察烧结后试样的微观形貌。

3 结果与讨论

3.1 不同TiO2含量对镁铝尖晶石性能的影响

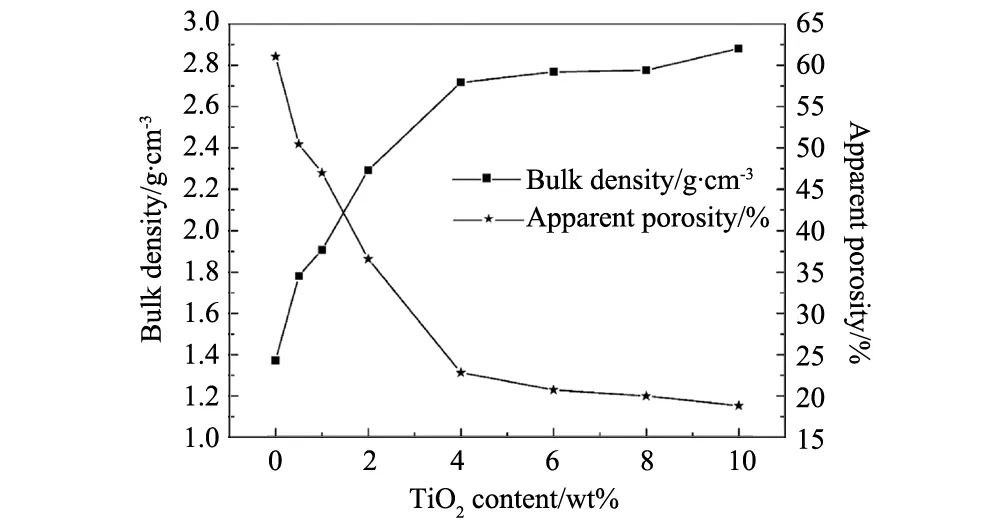

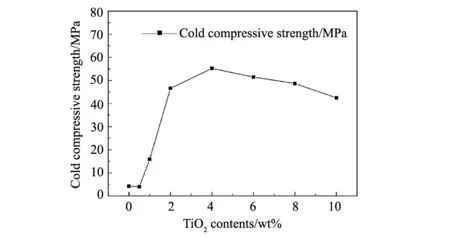

试样T0、T0.5、T1、T2、T4、T6、T8和T10在1600 ℃保温2 h后,测得各个试样的显气孔率、体积密度、线变化率以及耐压强度如图1、2、3所示。

从图1中可以看出,随着TiO2的加入,烧结试样的线变化率逐渐减小,当TiO2添加量为4%时,明显小于纯镁铝尖晶石的线变化率,当TiO2添加量高于4%时,镁铝尖晶石的线变化率变化略有减小,但不是很明显。

从图2中可以看出,未加TiO2时,镁铝尖晶石的体积密度较小,显气孔率较高,随着TiO2的加入,体积密度增大,显气孔率减小。当TiO2添加量为4%时,烧结试样的体积密度与显气孔率变化幅度较大。当TiO2添加量高于4%时,体积密度略有增加,显气孔率变化略有减小,但均不是很明显。

从图3中可以看出,随着TiO2的加入,烧结试样的耐压强度从5 MPa增加到55 MPa。当TiO2添加量为4%时,达到最大值。当TiO2添加量高于4%时,烧结试样的耐压强度下降。

3.2 烧后试样的物相组成分析

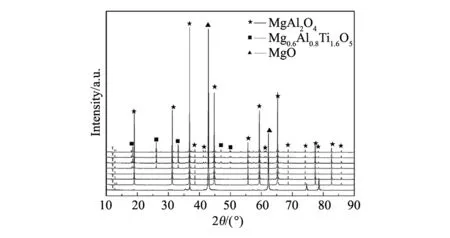

图4为不同TiO2含量烧后试样的XRD。从图中可以看出,试样T0物相组成为镁铝尖晶石(MgAl2O4)和方镁石(MgO);试样T0.5、T1和T2物相组成为镁铝尖晶石;T4、T6、T8和T10试样物相组成为镁铝尖晶石和Mg0.6Al0.8Ti1.6O5(PDF34-1062)。0#试样的衍射图谱中存在方镁石的衍射峰,随着TiO2的加入,试样的衍射图谱中方镁石相消失,尖晶石的峰位向低角度偏移。当TiO2含量超过4%时,生成Mg0.6Al0.8Ti1.6O5的衍射峰,随着TiO2含量的进一步增大,其衍射峰逐渐增强。

图1 不同二氧化钛含量烧后试样的线变化率Fig.1 Linear expansivity of specimens sintered with different TiO2 contents

图2 不同二氧化钛含量烧后试样的体积密度与 显气孔率Fig.2 Bulk density and Apparent porosity of specimens sintered with different TiO2 contents

图3 不同二氧化钛含量烧后试样的常温耐压性能Fig.3 Cold compressive strength of specimens sintered with different TiO2 contents

图4 不同二氧化钛含量烧后试样的XRD图谱Fig.4 XRD pattern of specimens sintered with different TiO2 contents at 1600 ℃ for 2 h

3.3 烧后试样的微观结构分析

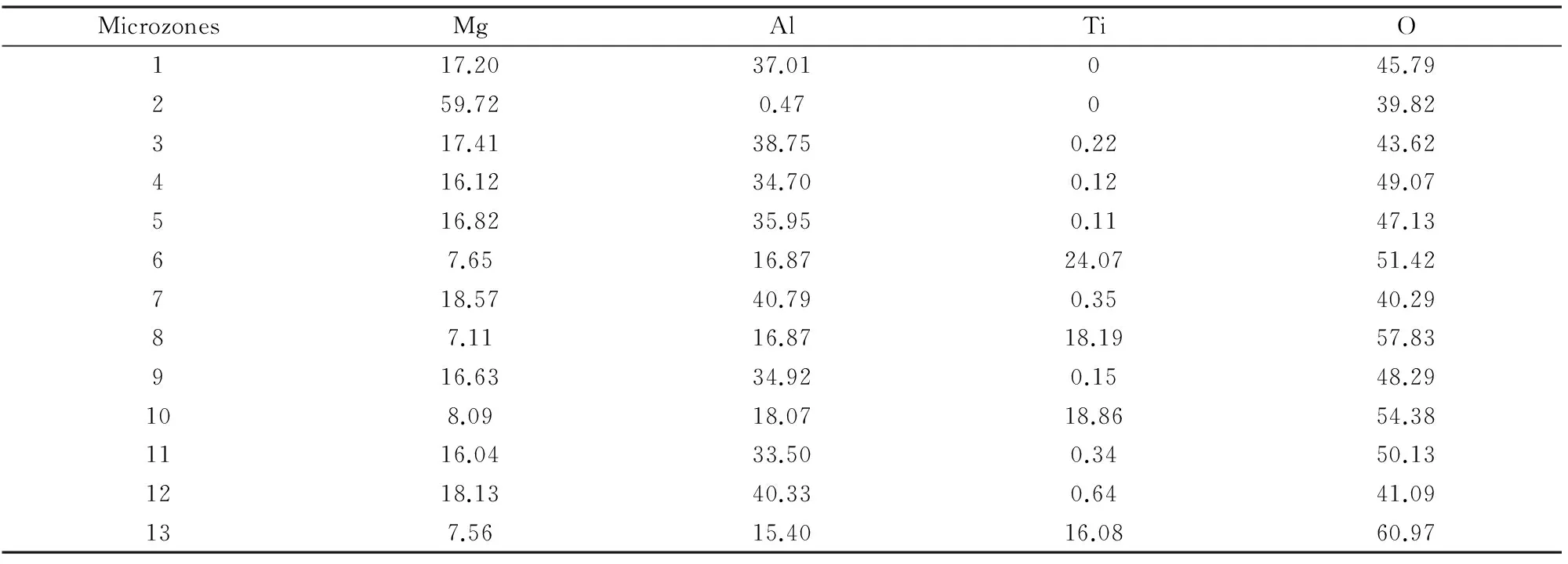

表1 不同微区的EDS分析结果Tab.1 EDS analysis results for areas in Fig.5 /at%

图5是不同TiO2含量烧后试样的SEM图片;表1为不同微区的EDS分析结果。从图T0可以看到,试样中主要有两种物质,EDS数据显示区域1元素为Mg、Al、O,区域2元素Mg、Al、O。结合XRD分析结果可得到,区域1为镁铝尖晶石,区域2为方镁石。图T0.5、T1和T2为均一的灰色,EDS数据显示元素为Mg、Al、Ti、O,结合XRD分析结果可得到,为固溶一定量TiO2的镁铝尖晶石相。图T4、T6、T8和T10中,呈现两种物相分布,即灰色物相和灰白色物相,EDS数据显示元素均为为Mg、Al、Ti、O,但含量明显不同,结合XRD分析结果可得到,分析为镁铝尖晶石和Mg0.6Al0.8Ti1.6O5。

从低倍率下扫描图片可以得到,试样T0中大多数气孔相互贯通,晶粒间隙较大,阻碍了镁铝尖晶石的生长和烧结。随着TiO2含量的增加,烧后试样的结构由疏松变得致密,气孔率降低,且气孔成孤立状分布。T4试样开始,试样的结构没有明显改变。从高倍率下扫描图片可以得到,随着TiO2含量的增加,镁铝尖晶石晶粒发育良好,边界清晰,镁铝尖晶石晶粒尺寸逐渐增大。T4试样中部分镁铝尖晶石边缘产生熔融现象,相互之间堆叠更紧密。当TiO2含量超高4%时,镁铝尖晶石晶粒尺寸没有明显变化,且晶粒相互之间的结合程度降低。

图5 不同二氧化钛含量烧后试样的SEM图片(a)T0;(b)T0.5;(c)T1;(d)T2;(e)T4;(f)T6;(g)T8;(h)T10Fig.5 SEM images of the specimens sintered with different TiO2 contents at 1600 ℃ for 2 h

3.4 讨 论

随着TiO2引入量的增加,超过了TiO2在镁铝尖晶石中的固溶度, TiO2与Al2O3和MgO发生反应,析出Mg0.6Al0.8Ti1.6O5。TiO2含量高于4%时,Mg0.6Al0.8Ti1.6O5的衍射峰增宽,在镁铝尖晶石中分布更广,作为杂质相存在与镁铝尖晶石周围,阻碍了镁铝尖晶石之间的接触,影响了镁铝尖晶石烧结性能的进一步提高。为了得到烧结性能优异,且纯度较高的镁铝尖晶石,TiO2的适宜加入量为2~4%。

4 结 论

(1)引入适量的TiO2可显著提高镁铝尖晶石的烧结性能;

(2)当TiO2含量低于4%时,随着TiO2的含量增加,试样的线变化率减小,显气孔率下降,体积密度增大,常温耐压强度增大。TiO2的引入提高了镁铝尖晶石晶体空位浓度,活化了晶格,促进镁铝尖晶石的烧结;

(3)当TiO2含量高于4%时,试样的线变化率、显气孔率和体积密度没有显著变化,常温耐压强度有所下降;尖晶石晶粒尺寸没有明显变化,且生成了一定量的Mg0.6Al0.8Ti1.6O5,阻碍了镁铝尖晶石之间的接触,影响镁铝尖晶石的烧结性能的提高;

(4)为了得到烧结性能优异的,且纯度较高的镁铝尖晶石,TiO2的适宜加入量为2%~4%。

[1] 王修慧,王程民,司 伟,等.镁铝尖晶石粉体的制备方法[J].中国陶瓷,2008,44(7):3-6.

[2] 张兴业.镁铝尖晶石的合成与应用[J].山东冶金,1996,(4):11-14.

[3] 汪厚植,张文杰,丁孔奇,等.电熔合成镁铝尖晶石及其应用研究[J].武汉钢铁学院学报,1991,(4):2.

[4] Tripathi H S,Singla S,Ghosh A.Synthesis and densification behaviour of magnesium aluminate spinel:effect of Dy2O3[J].Ceram.Int.,2009,35(6):2541-2544.

[5] Hokazono S, Manako K, Kato A.The sintering behaviour of spinel powders produced by a homogeneous precipitation technique[J].Br.Ceram.Trans.,1992,91(3):77-79.

[6] Varnier O,Hovnanian N,Larbot A,et al.Sol-gel synthesis of magnesium aluminum spinel from a heterometallic alkoxide[J].Mater.Res.Bull.,1994,29(5):479-488.

[7] Lanos R,Lazău R.Combustion synthesis,characterization and sintering behavior of magnesium aluminate (MgAl2O4) powders[J].Mater.Chem.Phys.,2009,115(2):645-648.

[8] Kingsley J J,Suresh K,Patil K C.Combustion synthesis of fine-particle metal aluminates[J].J.Mater.Sci.,1990,25(2):1305-1312.

[9] Adak A K,Saha S K,Pramanik P.Synthesis and characterization of MgAl2O4spinel by PVA evaporation technique[J].J.Mater.Sci.Lett.,1997,16(3):234-235.

[10] Barj M,Bocquet J F,Chhor K,et al.Submicronic MgAl2O4powder synthesis in supercritical ethanol[J].J.Mater.Sci.,1992,27(8):2187-2192.

[11] Mazzoni A D,Sainz M A,Caballero A,et al.Formation and sintering of spinels (MgAl2O4) in reducing atmospheres[J].Mater.Chem.Phys.,2003,78(1):30-37.

[12] 常 亮,张 伟,卫晓辉,等.组成对合成镁铝尖晶石材料的影响[C]//2013年耐火材料综合学术会议(第十二届全国不定形耐火材料学术会议和2013年耐火原料学术交流会)论文集,2013.

[13] Pater Z.Finite element analysis of cross wedge rolling[J].J.Mater.Process.Technol.,2006,173(2):201-208.

[14] 罗旭东,张国栋,曲殿利,等.二氧化钛及铝钛渣对镁铝浇注料烧结性能的影响[A〗.2011全国不定形耐火材料学术会议论文集[C].2011全国不定形耐火材料学术会议,2011.

Effect of TiO2Content on Sintering of MgAl2O4

LIUDong-fang,MAXiang-dong,ZHANGZhi-hao,HUANGLiang-liang,WANGXiao-lu

(Department of Materials Science and Engineering,China University of Ming and Techonology (Beijing),Beijing 100083,China)

The analytical pure MgO, Al2O3and TiO2powders as raw materials. The MgO and Al2O3ratios is 28.33∶71.67. With different ratios of TiO2(0%, 0.5%, 1%, 2%, 4%, 6%, 8%, 10%) were added in the MgO and Al2O3mixture, and then the mixture was sintered in molybdenum wire furnace at 1600 ℃ for 2 h. The sintered samples were analyzed by X-ray diffraction, scanning electron microscopy and energy dispersive spectrometry, respectively. The results indicated that TiO2can greatly improve the sintering properties of MgAl2O4. When TiO2content is less than 4%, with increasing the content of TiO2, the MgAl2O4linear expansivity, the cold compressive strength and the apparent porosity decreased, but the bulk density increased. With TiO2added, the MgAl2O4crystal vacancy concentration, sintering properties and crystal grain size increased. When TiO2content is higher than 4%, the linear expansivity, the apparent porosity, the grain size, and the bulk density are not change significantly, but the cold compressive strength decreases, and Mg0.6Al0.8Ti1.6O5, which hindered the contact and sintering between the MgAl2O4, generated large amount.

TiO2;MgAl2O4;vacancy concentration;sintering property

中央高校基本科研业务费专项资金(2010YJ12)

刘东方(1990-),男,硕士研究生.主要从事耐火材料及新进材料制备等方面的研究.

马向东,教授.

TQ175

A

1001-1625(2016)08-2481-05