损伤聚酯纤维系缆动刚度特性实验研究

2016-10-12刘海笑连宇顺

俞 俊,刘海笑,连宇顺

(天津大学 建筑工程学院,天津 300072)

损伤聚酯纤维系缆动刚度特性实验研究

俞 俊,刘海笑,连宇顺

(天津大学 建筑工程学院,天津 300072)

系泊系统设计和分析是深海油气开发平台的关键问题,对于采用合成纤维系缆的绷紧式系泊系统,由于材料属性和安装、使用等因素可能造成缆绳不同程度的损伤,因此有必要研究损伤缆在复杂海况下的非线性动力特性尤其是动刚度演变规律。采用合成纤维系缆循环加载实验系统,对6 mm和8 mm的聚酯(polyester)缆绳试样进行实验研究。引入损伤度指标衡量缆绳的损伤程度,通过剪切股纱减小缆绳的有效承载面积以制造损伤,分别考察了损伤度、平均载荷、应变幅值和循环周次对缆绳动刚度的影响。通过量纲分析得到损伤缆动刚度相似准则,在此基础上分析实验数据获得考虑各主要影响因素的动刚度演变经验公式。这些工作为今后更为复杂的全尺寸损伤缆绳的动刚度研究奠定了基础。

绷紧式系泊系统;合成纤维;聚酯;损伤系缆;动刚度;实验研究

Abstract:The design and analysis of mooring system are vitally important issues in deep water oil and gas exploitation of platforms.There are many factors which lead to the damage of synthetic fiber ropes more or less in the engineering applications of the new type mooring system such as the material properties,installation,mooring service,etc.Therefore,it is necessary to delve into the nonlinear dynamic properties of damaged synthetic fiber ropes used as mooring lines in complicated ocean environment,especially the evolution of dynamic stiffness.A specially designed experimental system which can exert cycling loading on mooring lines was used to perform experiments on the specimens of polyester whose diameters ranged from 6mm to 8mm.After introducing a scalar damage index parameter to account for damage,artificial,a quantifiable damage was inflicted on rope specimen by cutting yarns to reduce the effective bearing area of the rope.Then the influence of the damage index parameter,the mean load,strain amplitude and loading cycles on dynamic stiffness were studied in detail.Moreover,through analyzing these experimental data,a dynamic stiffness empirical expression that took account of these factors was proposed,which was based on the similarity criterion for the dynamic stiffness of damaged fiber ropes,derived from the dimensional analysis.These cognitions can serve as a foundation for further research into the behavior of the full-scale ropes with damage including more sophisticated conditions.

Keywords:taut-wire mooring system; synthetic fiber; polyester; damaged mooring rope; dynamic stiffness; experimental investigation

海洋油气资源开发逐渐向深海推进,为了保证浮式结构物的稳定性和安全性,需要性能良好的系泊系统来限制平台的运动响应。传统的系泊方式主要指悬链式系泊,随着水深的增加,悬链将会十分冗长,不仅导致自重变大而需要额外的浮体提供浮力以抵抗系缆重力,而且系泊半径也因悬链线的形态而更大,但是系缆提供的回复刚度却在减小。除了以上力学原因,超长的系缆还导致了造价的急剧飙升以及运输、安装过程中的大费周折。新型深水系泊方式主要指绷紧式系泊系统,系泊缆绳为合成纤维材料,其密度与海水接近,意味着无外力时处于悬浮状态,给定预张力后处于绷紧状态,系泊半径小,成本大幅削减,同样尺寸下强度与重量之比远大于钢缆,较之于传统悬链式系泊具有极大的优势。

但是,合成纤维系缆通常表现出复杂的黏弹性、黏塑性性质,这给系泊系统的设计和分析带来了新的问题。此外,生产、运输、安装和使用过程中的磨损、蠕变破坏、轴向压缩以及热量集聚等均会对合成纤维系缆造成不可避免的损伤。因此国内外学者对于合成纤维缆绳的损伤问题进行了大量的实验研究。2002年Williams等[1]和Li等[2]针对小比尺有损伤的合成纤维系缆开展实验。实验时采用有效承载面积的减小比率反映损伤度D,D是连续单调增函数,值域[0,1],缆绳完好状态下D值为0,完全破坏状态下D值为1,中间状态尚无明确界定。实验结果直观表明损伤减小了合成纤维缆绳的破断强度。采用解析方法建立模型计算损伤缆绳破断强度,预测的趋势与实验数据基本吻合。2005年至2006年Ward等[3-4]采用有效面积损失定义损伤,对全尺寸缆绳开展实验研究,实验结果表明全尺寸缆绳的强度损失率略大于有效承载面积损失率。2008年Flory[5]实验研究损伤对破断强度的影响,结果表明8股聚酯缆绳的强度损失率与面积损失率之比约为1。

合成纤维系缆在复杂海况下呈现出复杂的非线性动力特性:1)动刚度特性;2)绷紧-松弛特性;3)蠕变和应力松弛特性;4)疲劳破坏特性。其中对动刚度特性的研究一直是国内外学者关注的特性之一。1992年Del Vecchio[6]对小比尺聚酯缆绳和纱线进行了系统测试,实验过程中施加不同的平均载荷、载荷幅值及加载周期,考察各因素对动刚度影响的大小,首次提出动刚度经验公式。1999年Fernandes等[7]对聚酯缆绳的刚度非线性进行了实验研究,包括小比尺模型实验和直径127 mm的大比尺实验。结果表明平均载荷及载荷幅值对平行式结构缆绳的动刚度影响显著,而载荷周期的影响可以忽略。他们通过简单的理论分析和初步的比尺讨论,修正得到了无量纲的动刚度经验公式,如式(1)所示。式中,MBL为最小破断强度,α,β,γ,δ为与缆绳材料和结构相关的系数;Lm为平均张力占MBL的百分比;εa为应变幅值百分比;T为载荷周期(s)。

1999年Bosman和Hooker[8]对聚酯纤维子缆和全尺寸缆绳的动刚度特性进行实验分析,指出小比尺缆绳的动刚度模型实验可以反映大比尺缆绳的动刚度特性。2002年Davies等[9]针对Polyester、Aramid以及HMPE三种缆绳进行了实验研究,获得了关于平均载荷、载荷幅值及载荷频率对这三种系缆材料动刚度影响的认识。2011年Davies等[10]基于缆绳安装的工程背景,通过弹性回复法现场实测缆绳刚度和模型实验数据对比分析,发现缆绳刚度在初始阶段有较大提升,一段时间后基本达到平稳。2007年开始至今,刘海笑带领的课题组[11-14]针对合成纤维系缆进行了理论和模型实验研究,得到了可以反映缆绳黏弹性、黏塑性的本构模型,并提出了完好缆绳的动刚度经验公式,给出了各系数的建议取值,对于深海绷紧式系泊系统的研究取得了宝贵的认识。但是针对损伤缆绳的动刚度特性研究一直处于探索阶段。

针对含损伤聚酯纤维系缆在循环载荷作用下的动刚度特性开展了实验研究,基于对合成纤维缆绳动刚度特性研究的认识,设计出刻画缆绳损伤的实验方法,通过对不同程度含损伤聚酯纤维缆绳进行循环加载实验,得到了损伤聚酯纤维缆绳动刚度演变的经验公式,以期为绷紧式系泊系统的动力响应及寿命预测研究提供重要参考。

1 实验设备及合成纤维缆绳

1.1实验设备技术指标和测量系统

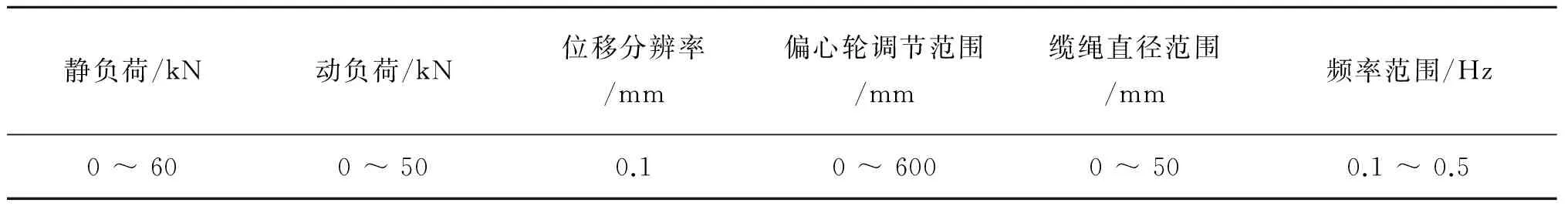

合成纤维缆绳的破断实验和循环加载实验需要更广的位移冲程,其主要工作单元包括动态加载单元、静态加载单元和缆绳测量单元,如图1(a)所示。静态加载单元主要由梯形丝杠、驱动电机及负荷传感器等组成,冲程范围为70 cm。动态加载单元主要由变频电机、减速器、偏心轮及支架等组成。循环加载时两个单元配合使用,首先由电机驱动丝杠对试样预加一个载荷。在试样已经加载了恒定载荷均值后,通过启动变频电机驱动减速器,减速器通过偏心轮拉伸缆绳,施加简谐荷载。实验系统的主要技术指标如表1所示。值得一提的是对于合成纤维缆绳,由于缆绳的强非线性,在进行循环加载时,通过位移控制其载荷幅值,可以更逼真地模拟实际海洋工程中浮式平台的位移运动引起的系泊缆绳的张力响应变化。

表1 缆绳实验设备主要技术指标Tab.1 Main parameters of experimental equipment for synthetic fiber ropes

图1 合成纤维系缆实验测试系统及聚酯缆绳试样Fig.1 Experimental system of synthetic fiber ropes and specimen of polyester

1.2缆绳材料、结构及力学参数

图2 聚酯缆绳的静态拉伸曲线Fig.2 The static tensile curve of polyester

海洋工程系泊作业通常采用以下3种典型的合成纤维系缆:聚对苯二甲酸乙二醇酯(polyester)、聚对苯二甲酰对苯二胺(aramid)、高分子量高密度聚乙烯(HMPE)缆绳。自从20世纪80年代[15]使用aramid作为系泊缆而发生事故后就很少采用这种材料,HMPE由于其易蠕变的特性,目前尚未广泛应用,但聚酯缆绳从1997年始逐渐广泛应用于绷紧式系泊系统中。这里针对实际工程应用中最为广泛的聚酯缆绳试样进行研究,如图1(b)所示。该试样由3股缆绳螺旋编织而成,各股因自身扭转而规律地紧密缠绕。单调加载得到的应力-应变曲线如图2所示。通过5次实验取平均值得到可靠最小破断强度值(MBL),6 mm聚酯缆绳试样的实测MBL为7.5 kN,8 mm聚酯缆绳试样的实测MBL为10.9 kN。

2 实验方法

2.1损伤度量方法及制作缆绳损伤的方法

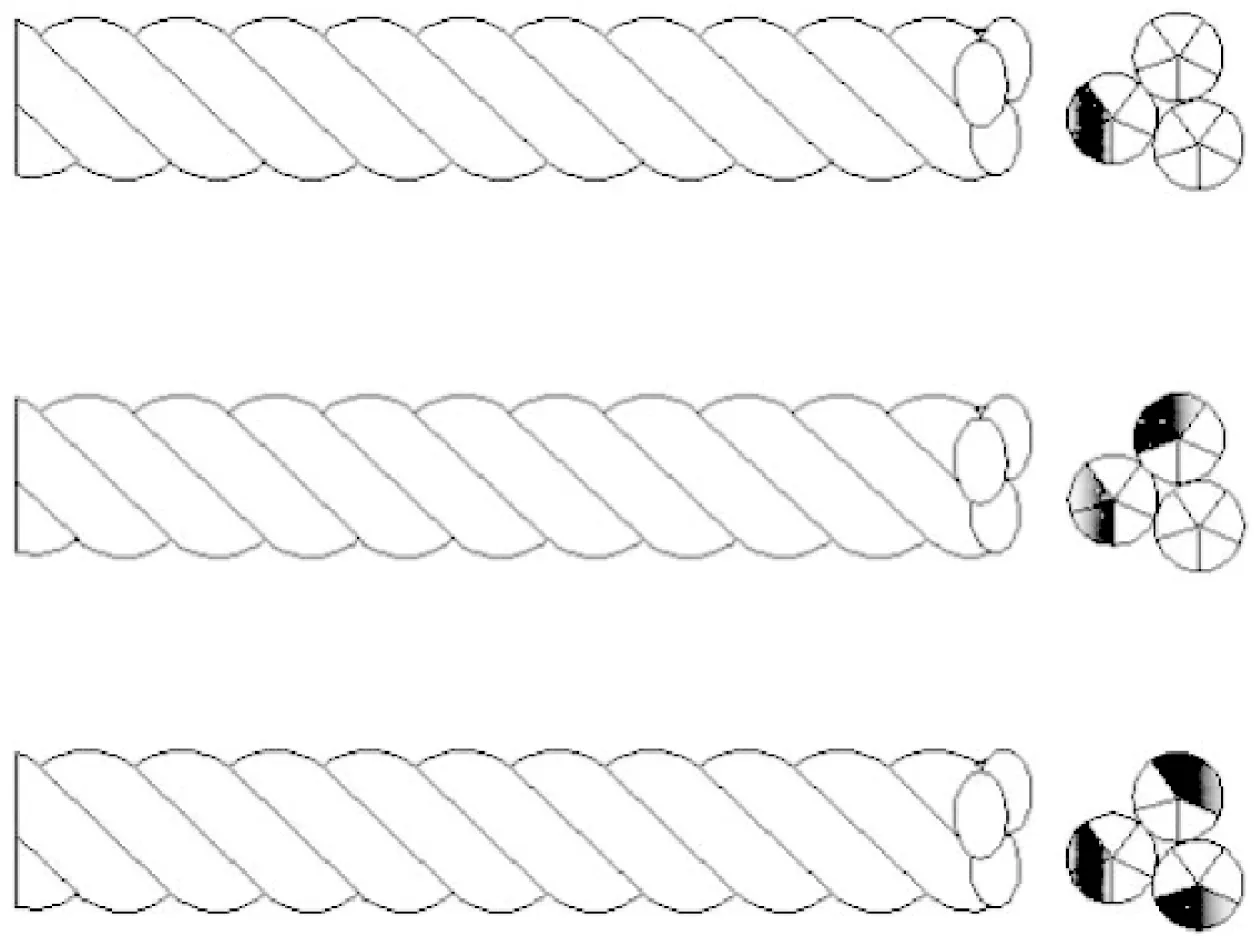

Williams等[1]和Li等[2]通过人为剪切纱线和股绳制造损伤对小比尺的缆绳进行实验,奠定了用面积损失衡量损伤的实验基础。值得注意的是,实验过程中为了消除终端部位应力集中的影响,科研人员尝试了各种概念的终端,包括使用大尺度缆绳组装领域极其经典的眼环节(eye termination)。Ward等[3-4]科研人员对全尺寸缆绳进行实验研究时也采用有效承载面积的损失来衡量损伤。实验过程中都是在缆绳的表面切割股绳或者子缆,然而实际情况内部会出现子缆损伤,因此实验得出的破断强度存在系统误差,当然对小比尺缆绳进行实验工况设计时没有这种担忧。Flory[5]同样采用有效承载面积损失来定量反应损伤。其损伤的制造方法对于我们开展实验研究具有重要的借鉴意义。综合国际上学者多年来的研究成果,文中采用有效承载面积的减小量定量刻画损伤,损伤度用D表示,采用式(2)计算,式中,S0为初始承载面积,S1为损失承载面积。聚酯试样的人造模拟损伤示意图如图3所示,阴影部分表示损失的承载面积。

图3 损伤聚酯缆绳试样Fig.3 Specimen of damaged polyester mooring ropes

2.2实验步骤与工况

开展损伤聚酯纤维系缆动刚度特性研究的实验步骤:①制备缆绳试样,将设备的静态单元部分移动到合适的位置;②对聚酯缆绳采用环眼插编法固定试样,得到眼环节以减小端部应力集中;③按照BV[16]规范进行Bedding-in,即磨合缆绳的各个组分;④采用控制变量法设计实验工况,分别改变损伤度、平均张力和应变幅值进行循环加载实验。为了确保实验的准确性和可重复性,每个工况都进行了2组实验。编程提取实验数据得到不同工况的动刚度,动刚度的计算公式[14]如下:

表2 聚酯缆绳的工况Tab.2 Test cases of polyester ropes

3 实验数据分析

3.1考察不同因素的影响

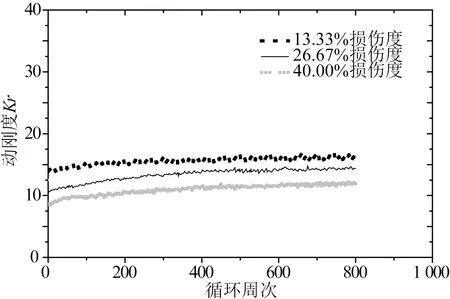

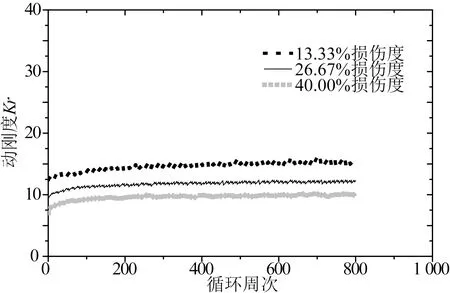

按照第2节的实验步骤与实验工况进行实验,所得的实测动刚度实验数据如图4~图6所示。这一系列曲线反映了损伤聚酯缆绳试样的动刚度随着循环周次的增加不断演变的过程。

图4 0.2MBL平均张力,0.16%应变幅值下的6 mm聚酯动刚度演变Fig.4 Kr evolution of 6 mm polyester under the condition of 0.2MBL mean load,0.16% strain amplitude

图5 0.4MBL平均张力,0.16%应变幅值下的6 mm聚酯动刚度演变Fig.5 Kr evolution of 6 mm polyester under the condition of 0.4MBL mean load,0.16% strain amplitude

图6 0.2MBL平均张力,0.48%应变幅值下的6 mm聚酯动刚度演变Fig.6 Kr evolution of 6 mm polyester under the condition of 0.2MBL mean load,0.48% strain amplitude

从图4~图6分别可以看出,损伤聚酯缆绳试样的动刚度与损伤度密切相关。随着损伤度的不断变大,动刚度整体也有规律地显著减小。

对比图4和图5相同损伤度不同平均张力下的工况可以发现,平均张力对损伤聚酯缆绳试样的动刚度有着规律性的影响,相同损伤度下,平均张力越大,动刚度越大,学者们一直公认的平均张力对完好合成纤维系缆动刚度有显著影响的认识对于损伤缆绳同样适用。

对比图4和图6相同损伤度不同应变幅值下的工况可以发现,应变幅值对损伤聚酯缆绳试样的动刚度同样有影响,相同损伤度下,应变幅值越大,动刚度越小。

3.2缆绳比尺分析及实验考察

Fernandes等[17]根据量纲分析方法,得出模型与原型之间动模量的相似准数为:

其中,下标p表示原型,下标m表示模型,λE/ρ表示原型与模型的模量比尺,λFb表示原型与模型的破断力比尺,λd表示原型与模型的线密度比尺。

采用量纲分析法确定缆绳动刚度的相似准数。确定影响动刚度的各物理量,基于模型实验中有关动刚度影响因素涉及的物理量,动刚度表达式为:

式中:EA/MBL为动刚度(无量纲);MBL为最小破断强度(kN);Tm为平均张力(kN);εa为应变幅值(无量纲);N为循环周次(无量纲);D为损伤度(无量纲);DR为缆绳直径(m);T为载荷周期(s);l为缆绳初始长度(m);d为缆绳线密度(kg/m);ρ为缆绳的密度(kg/m3)。

选取DR,d,T作为基本量纲,根据π定理可以得出如下量纲为一的相似准数。

最后,为了描述动刚度的物理现象,结合实验规律,对以上的相似准数进行组合,可得:

通过式(6)和式(7)可得动刚度相似准数:

对不同尺度的聚酯缆绳进行模型实验,根据动刚度随周次变化的实验结果考证缆绳相似准数以及比尺的描述。图7是聚酯缆绳试样工况2、4的动刚度随周次的演变曲线。从图中可以看出直径为6 mm和8 mm的损伤聚酯试样所得到的动刚度近乎重合,由此可以证明式(8)是合理的。因此,基于这个相似比尺,可以通过小比尺缆绳的动刚度模型实验研究相同结构同等损伤的大比尺缆绳的动刚度规律。

图7 13.33%损伤度,0.4MBL平均张力,0.16%应变幅值下的聚酯动刚度演变Fig.7 Kr evolution of polyester under the condition of D=13.33%,0.4MBL mean load,0.16% strain amplitude

3.3动刚度经验公式

从实验数据分析中可以看出,在复杂多变的海洋环境下,动刚度的变化有很大的不确定性。合理反映损伤缆绳动刚度特性的经验公式必须考虑各方面的因素包括损伤度、平均张力、应变幅值以及循环周次,其中损伤度和平均张力的影响最为显著。基于模型实验结果和量纲分析方法,考虑如下形式的经验公式:

式中:α,ω,β,ψ,γ,δ和κ是与缆绳材料和结构相关的系数,还与不同实验条件有关。最后一项反映出动刚度随着循环周次的增加而不断演变的规律,不仅符合实验中所反映的物理规律,数学表达式上作为一个指数型的复合单调增函数也很匹配,当循环周次无限大时,动刚度也就趋于稳定,所以δ就是刚度值的演变范围,对于同种材料缆绳其为固定值。其中α(1-D)ω也至关重要,一方面代表缆绳的初始状态即有无损伤情况,另一方面也与刚度的最终稳定值密切相关。β(1-D)ψ反映了平均张力对动刚度的影响程度,由于平均张力对动刚度影响显著且对于不同的损伤缆,相同平均张力下的各纤维承受的有效应力是不一样的。γ反映了应变幅值对动刚度的影响程度。ω和ψ作为幂指数反映损伤度的影响程度,对于同种材料为定值。κ影响动刚度何时达到稳定,对于同种材料是一个固定值。

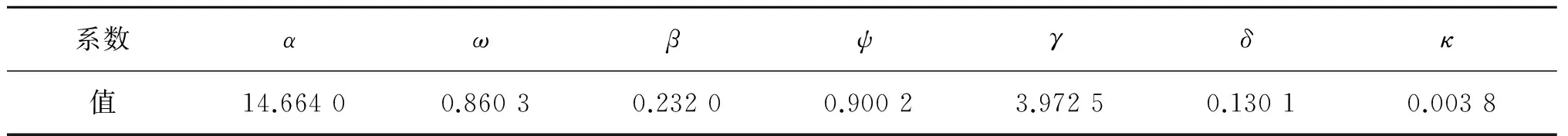

根据式(9)通过MATLAB编程,采用MATLAB软件中的非线性拟合函数nlinfit,利用损伤聚酯缆绳试样工况1至10动刚度演变的实验数据进行回归分析,得到式(9)的各参数,如表3所示。

表3 损伤聚酯缆绳试样动刚度经验公式中的参数值Tab.3 Coefficients in empirical expressions of dynamic stiffness for damaged polyester ropes

经验公式所得值与实测数据相对误差计算公式为:

式中:ΔKr为经验公式所得值与实测数值相对误差,Kr1为经验公式计算所得动刚度值,Kr2为实验测得的动刚度值。

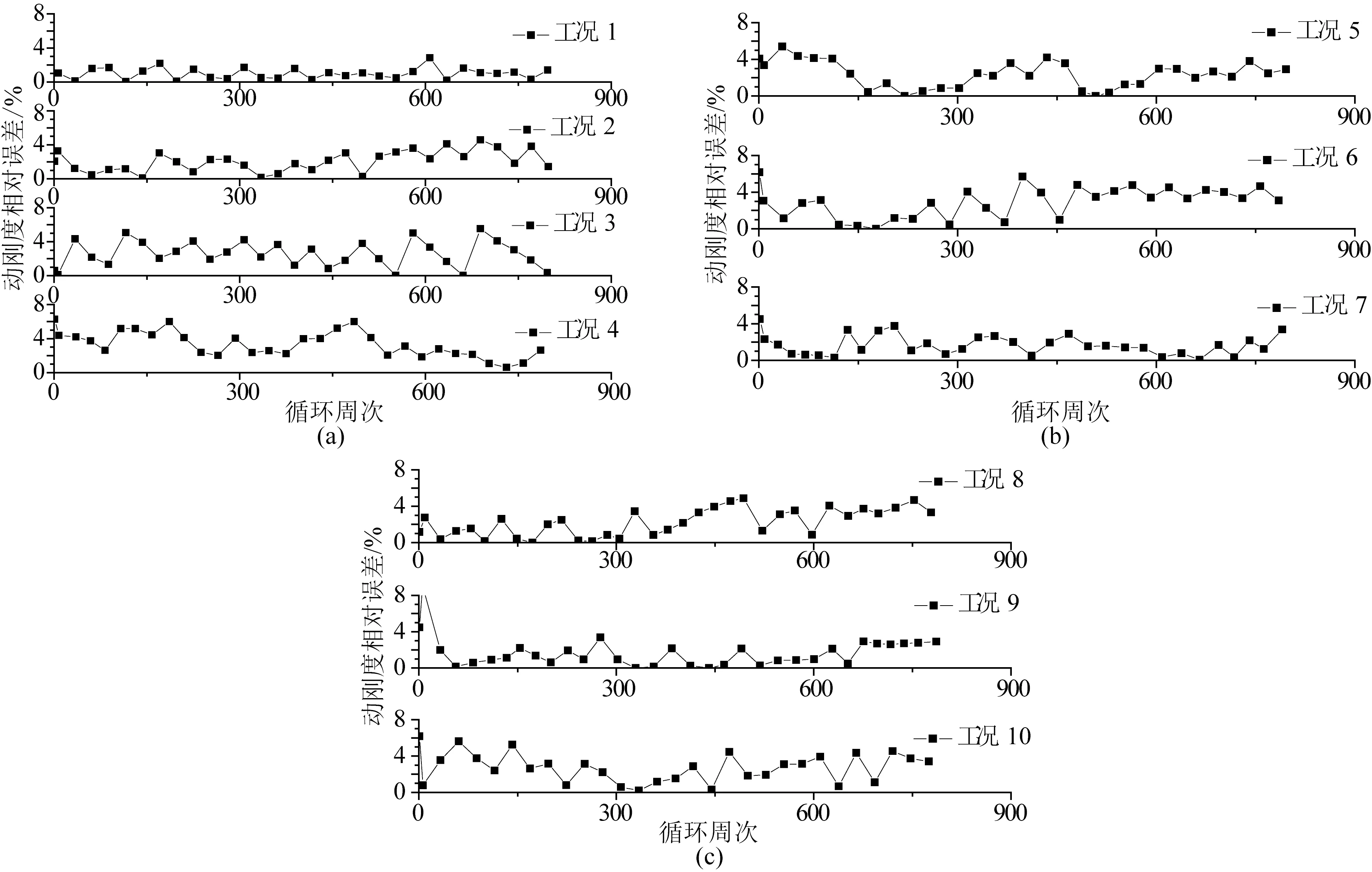

根据式(10)分别对表2所列的聚酯缆绳工况进行计算,所得结果同实验数据比对,检验动刚度经验公式的合理性。得到动刚度随循环周次变化的相对误差值如图8所示。从图8中可以看出,动刚度经验公式计算值与实验值的相对误差处于可以接受的较小范围内,式(10)能够较好地反映本次实验所用聚酯缆绳试样损伤后的动刚度演变规律。

图8 动刚度经验公式计算值与实验值的相对误差Fig.8 Kr’s relative error between calculated value by empirical expressions and experimental value

4 结 语

研究损伤合成纤维系缆在循环载荷作用下的非线性力学特性,准确预测其在复杂海况下的动刚度演变,是保证海洋平台安全稳定的关键,因此有必要深入研究。之前的学者或者只考虑损伤对残余破断力的影响,或者只考虑完好缆绳的动刚度演变,都没有针对损伤缆绳的动刚度特性进行研究。本文旨在研究损伤缆绳的动刚度,采用合成纤维系缆循环加载模型实验系统,对广泛应用的合成纤维系缆材料即聚酯进行实验,得出损伤聚酯缆绳动刚度的演变趋势和影响因素。损伤度D越大,动刚度越小。平均载荷越大,动刚度越大。应变幅值越大,动刚度越小。随着加载周次的增大,动刚度也在逐渐增大且增幅不断减小。

通过实验,验证了损伤缆绳的动刚度相似准则,表明小比尺损伤缆绳的动刚度可以反映相同结构大比尺损伤缆绳的动刚度。当然,检验过程采用的是6 mm与8 mm的缆绳试样,需要今后更多的大比尺实验和进一步的现场实验来验证对于复杂的全尺寸损伤缆绳是否同样适用。

在损伤缆绳的动刚度相似准则基础上,分析实验数据,得出损伤缆的动刚度随时间演变的经验公式,考虑的因素包括损伤度,平均载荷,应变幅值和循环周次。给出了与缆绳材料和结构及实验条件相关的各系数α,β,γ,δ和κ的建议取值,并进行了误差分析,所得的误差较小,表明了所提经验公式的合理性。本研究对于出现损伤缆绳的新型绷紧式系泊系统的动力响应计算和疲劳寿命预测具有重要的参考价值。

[1] WILLIAMS J G,MIYASE A,LI D,et al.Small-scale testing of damaged synthetic fiber mooring ropes[C]//Proceedings of the Offshore Technology Conference.2002.

[2] LI D,MIYSE A,WILLIAMS J G,et al.Damage tolerance of synthetic-fiber mooring ropes:small-scale experiments and analytical evaluation of damaged subropes and elements[R].Technical Report.No.CEAC-TR-03,2002.

[3] WARD E G,AYRES R R,BANFIELD S,et al.Experimental investigation of damage tolerance of polyester ropes[C]//Proceedings of the 4th International Conference on Composite Materials for Offshore Operations.2005.

[4] WARD E G,AYERS R R,BANFIELD S J,et al.Full-scale experiments on damaged polyester rope[R].Technical Report,2006.

[5] FLORY J.Assessing strength loss of abraded and damaged fiber rope[C]//OCEANS,2008.2008:OCEANS2008-4531103.

[6] DEL VECCHIO C J M.Light weight materials for deep water moorings[D].University of Reading,1992.

[7] FERNANDES A C,DEL VECCHIO C J M,CASTRO G A V.Mechanical properties of polyester mooring cables[J].International Journal of Offshoreand Polar Engineering,1999,9(3):208-213.

[8] BOSMAN R L M,HOOKER J.The elastic modulus characteristics of polyester mooring ropes[C]//Proceedings of the Offshore Technology Conference.1999.

[9] DAVIES P,FRANçOIS M,GROSJEAN F,et al.Synthetic mooring lines for depths to 3000 meters[C]//OTC14246.2002.

[10] DAVIES P,REAUD Y,DUSSUD L,et al.Mechanical behaviour of HMPE and aramid fibre ropes for deep sea handling operations[J].Ocean Engineering,2011,38(17):2208-2214.

[11] 黄维,刘海笑.新型深水系泊系统非线性循环动力分析[J].海洋工程,2010,28(2):22-28.(HUANG Wei,LIU Haixiao.Cyclic nonlinear analysis of new-type deepwater mooring systems [J].The Ocean Engineering,2010,28(2):22-28.(in Chinese))

[12] HUANG W,LIU H X,SHAN G M,et al.Fatigue analysis of the taut-wire mooring system applied for deep waters[J].China Ocean Engineering,2011,25:413-426.

[13] 连宇顺,刘海笑,黄维.超深水混合缆绷紧式系泊系统非线性循环动力分析[J].海洋工程,2013,31(3):1-8.(LIAN Yushun,LIU Haixiao,HUANG Wei.Cyclic nonlinear analysis of ultra-deepwater hybrid mooring systems[J].The Ocean Engineering,2013,31(3):1-8.(in Chinese))

[14] LIU H X,HUANG W,LIAN Y S,et al.An experimental investigation on nonlinear behaviors of synthetic fiber ropes for deepwater moorings under cyclic loading[J].Applied Ocean Research,2014,45:22-32.

[15] RIEWALD P G.Performance analysis of an aramid mooring line[C]//Proceedings of the Offshore Technology Conference.1986.

[16] Bureau Veritas (BV),Guidance notes certification of fibre ropes for deepwater offshore services[S].NI 432 DTO R01E,2007.

[17] FERNANDES A C,ROSSI R R.Distorted polyester lines for model testing of offshore moored platforms[J].Ocean engineering,2005,32(7):817-825.

Experimental investigation on dynamic stiffness of damaged polyester mooring ropes

YU Jun,LIU Haixiao,LIAN Yushun

(School of Civil Engineering,Tianjin University,Tianjin 300072,China)

P751

A

10.16483/j.issn.1005-9865.2016.01.002

1005-9865(2016)01-0010-08

2014-11-24

国家自然科学基金(51179124) ;天津市应用基础与前沿技术研究计划重点项目(14JCZDJC39900)

俞 俊(1988-),男,江苏人,硕士生,主要从事系泊缆方面的研究。

刘海笑,男,博士,教授,博士生导师。E-mail:liuhx@tju.edu.cn