深水半潜式平台结构关键节点疲劳破坏机理试验研究

2016-10-12毛江鸿葛晓丹潘崇根金伟良

崔 磊,毛江鸿,葛晓丹,潘崇根,金伟良

(1. 浙江大学 宁波理工学院,浙江 宁波 315100; 2. 浙江大学 结构工程研究所,浙江 杭州 310058; 3. 浙江五洲工程项目管理有限公司,浙江 杭州 310053)

深水半潜式平台结构关键节点疲劳破坏机理试验研究

崔 磊1,2,毛江鸿1,葛晓丹3,潘崇根1,金伟良1,2

(1. 浙江大学 宁波理工学院,浙江 宁波 315100; 2. 浙江大学 结构工程研究所,浙江 杭州 310058; 3. 浙江五洲工程项目管理有限公司,浙江 杭州 310053)

深水半潜式平台结构在深海环境荷载及作业动荷载的作用下容易产生疲劳损伤累积,加速疲劳裂纹扩展,导致结构发生疲劳破坏。对深水半潜式平台横撑部位的两类关键节点进行了疲劳试验研究,分析了关键节点的疲劳破坏现象、疲劳破坏过程以及疲劳裂纹扩展规律。试验结果表明:应用规范给出的裂纹扩展模型和参数估算关键节点的疲劳寿命低于试验所得的疲劳寿命,说明应用规范给出的裂纹扩展模型和参数估算节点的疲劳寿命比较安全;根据疲劳试验结果建立的关键节点的S-N曲线参数与DNV规范给出的较为吻合;关键节点焊趾处的ε-N关系曲线可以反映出关键节点疲劳破坏的三个阶段破坏规律。研究结果为有效地预测平台结构关键节点的疲劳损伤程度,及时进行维修加固延长结构的使用寿命提供参考。

深水半潜式平台;关键节点;疲劳损伤机理;参数估算;疲劳寿命;裂纹扩展;横撑

Abstract: Deepwater semi-submersible platform structures under the loads of deep-sea environment and operation will generate fatigue damage accumulation, which accelerates the expansion of fatigue crack and causes the fatigue failure of the platform structures. The fatigue tests of two-type key joints in the brace of platform were investigated, and the analyses of fatigue failure phenomenon, fatigue failure procedures and fatigue crack growth law were carried out. The test results show that fatigue lives estimated by using the crack propagation model and parameters given in the specification are lower than the fatigue lives obtained in the test, which illustrates that it is safe to estimate the fatigue lives of key joints by using the crack propagation model and parameters given in the specification; the parameters of S-N curves of key joints established by the test results agree well with the parameters of S-N curves given in the DNV specification; the ε-N relation curves of weld toe can reflect the three-stage fatigue damage rule of the key joints. It will provide a reference for the effective prediction of fatigue damage degree, maintenance and reinforcement of the structures in time, the service life extension of the platform’s crucial structures.

Keywords: deepwater semi-submersible platform; key joint; fatigue damage mechanism; parameter estimation; fatigue life; crack growth; brace

深水半潜式平台(Semi)是深海油气资源开发的巨型钢结构,支撑着数万吨的平台和钻井设备,在深海服役时还要承受风、波浪、海流等环境荷载和作业动荷载的作用。由于横撑是把半潜式平台的立柱、浮箱和上部甲板三者连接成一个空间结构的关键构件,常处于较高应力状态,其内部结构中的一些焊接汇交节点(即疲劳关键节点)在较低的应力循环作用下就会发生疲劳破坏。为了保证深水半潜式平台服役期内的安全可靠运行,深入研究该类平台关键节点的疲劳破坏规律是非常有必要的。

图1 Semi平台浮体结构示意Fig. 1 Schematic diagram of floating structure of Semi

在海洋工程结构中,疲劳开裂从焊趾贯穿基材的失效模式是一种常见的失效模式。目前已有很多相关的研究文献,主要集中在对T型和十字节点的研究。Dover[1]对变幅载荷作用下T型焊接节点进行了应力分析和裂纹扩展测试试验,提出了海洋结构焊接接头疲劳寿命估算的疲劳断裂评估方法。Cheng[2]运用断裂力学方法和等效应力范围计算了疲劳裂纹扩展率,提出了预测波浪荷载作用下疲劳裂纹扩展率方法。Sarkani等[3]对十字型高强度焊接钢试件进行了疲劳试验研究,分析了加载强度、非正态、频率带宽对疲劳累积损伤率的影响。Huneau等[4]对在真空、大气和有阴极保护的3.5%氯化钠溶液中高强度钢SE702(A517) 进行了疲劳性能试验研究,得出在阴极保护下水相环境中SE702的疲劳性能低于气相环境。Zhang等[5]对两类焊接节点进行了试验研究,分析了不同中值应力荷载谱对Miner准则准确性的影响以及常幅疲劳极限应力对疲劳性能的影响。谢文会等[6]针对深水半潜式平台横撑内疲劳校核节点,应用有限元对此类疲劳校核点进行了简化疲劳分析。Wang, Cui和Huang等[7-9]研究了海洋结构物疲劳寿命预报统一方法,提出了裂纹扩展双参数计算模型和改进的疲劳裂纹扩展率模型,所涉及到的参数需要试验进一步验证。另外还有类似的研究,如Ramalho等[10]、Huo等[11]、Chen等[12]、Chiew等[13]。但通过试验进行深水平台结构关键节点疲劳损伤机理研究的文献较少。

根据深水半潜式平台结构以及横撑疲劳校核截面处的结构构造,如图1、图2和图3所示,通过疲劳试验研究了横撑疲劳校核截面处两类关键节点的疲劳破坏现象、疲劳破坏过程以及疲劳裂纹扩展规律,对比分析了试验结果和按照规范推荐的模型参数的估算结果,给出了两类关键节点的S-N曲线,探讨了其疲劳破坏机理。

图2 横撑疲劳校核位置所在截面Fig. 2 Section of key fatigue joint in brace

图3 横撑强框架截面示意Fig. 3 Section of brace frame

1 试验材料与试验过程

1.1 试验材料及试件

1.1.1 试验材料

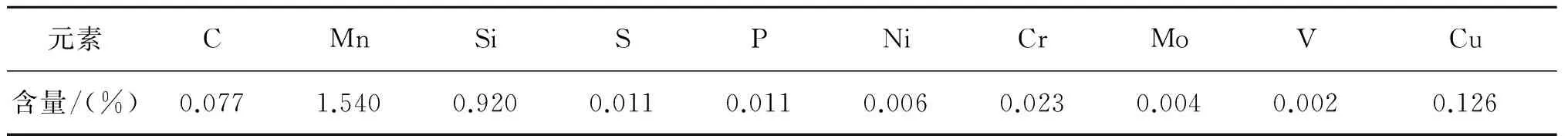

试验试件采用高强度海洋平台用钢板E36,其化学成分和力学性能如表1和表2所示,材料的弹性模量和泊松比满足指标要求。钢板厚度分别为:加劲板30 mm(试验试件中称为基材或母板);肋板20 mm;肘板12 mm。

表1 试验钢材化学成分Tab. 1 Chemical composition of the steel used in the test

表2 钢材力学性能Tab. 2 Mechanical properties of the steel

试验采用的焊接材料与所选的试验钢材较为匹配,其化学成分以及焊接后熔敷金属力学性能如表3和表4所示。

表3 焊接材料的化学成分Tab. 3 Chemical composition of welding material

表4 熔敷金属力学性能Tab. 4 Mechanical properties of deposited metal

1.1.2 试验试件

根据实际工程中平台结构节点疲劳从焊根贯穿焊接下截面的失效模式,如图4所示,以及横撑强框架截面处肘板支撑细部构造,试验设计制作了梯形和十字梯形两类试件,其几何构造和尺寸与疲劳关键节点的基本相同,如图5所示,每种类型的试件各3个共计6个,具体如下:

1)梯形试件(类型1):母板尺寸为500 mm×80 mm×30 mm,肘板尺寸为(100 mm+180 mm)×100 mm ×12 mm;焊趾高10 mm,焊踵圆拱半径20 mm,试件设计尺寸如图6 (a)所示。

2)十字梯形试件(类型2):是在梯形基础上加了肋板,母板尺寸为500 mm×80 mm×30 mm,肋板尺寸为100 mm×100 mm×20 mm;肘板尺寸为(100 mm+180 mm)×100 mm×12 mm;焊趾高10 mm,焊踵圆拱半径20 mm。试件设计尺寸如图6(b)所示。

图4 疲劳失效模式Fig. 4 Failure mode of fatigue

图5 疲劳试验试件Fig. 5 Specimen for fatigue test

图6 试件尺寸Fig. 6 Specimen size

试件焊接采用二氧化碳气体保护焊,焊接前将肘板、肋板和母板焊接部位表面的锈蚀、油污、氧化皮以及其他对焊接有害的物质用电动打磨机清理干净,以免影响焊接质量。在试件焊趾处的母板及肘板上布设了应变片,因焊接缺陷的不确定性,焊趾处焊接地方都有可能出现疲劳裂纹,为了能够测到焊趾处疲劳全过程的应变变化,在焊趾处对称位置均布设了应变片,以防破坏或失效。

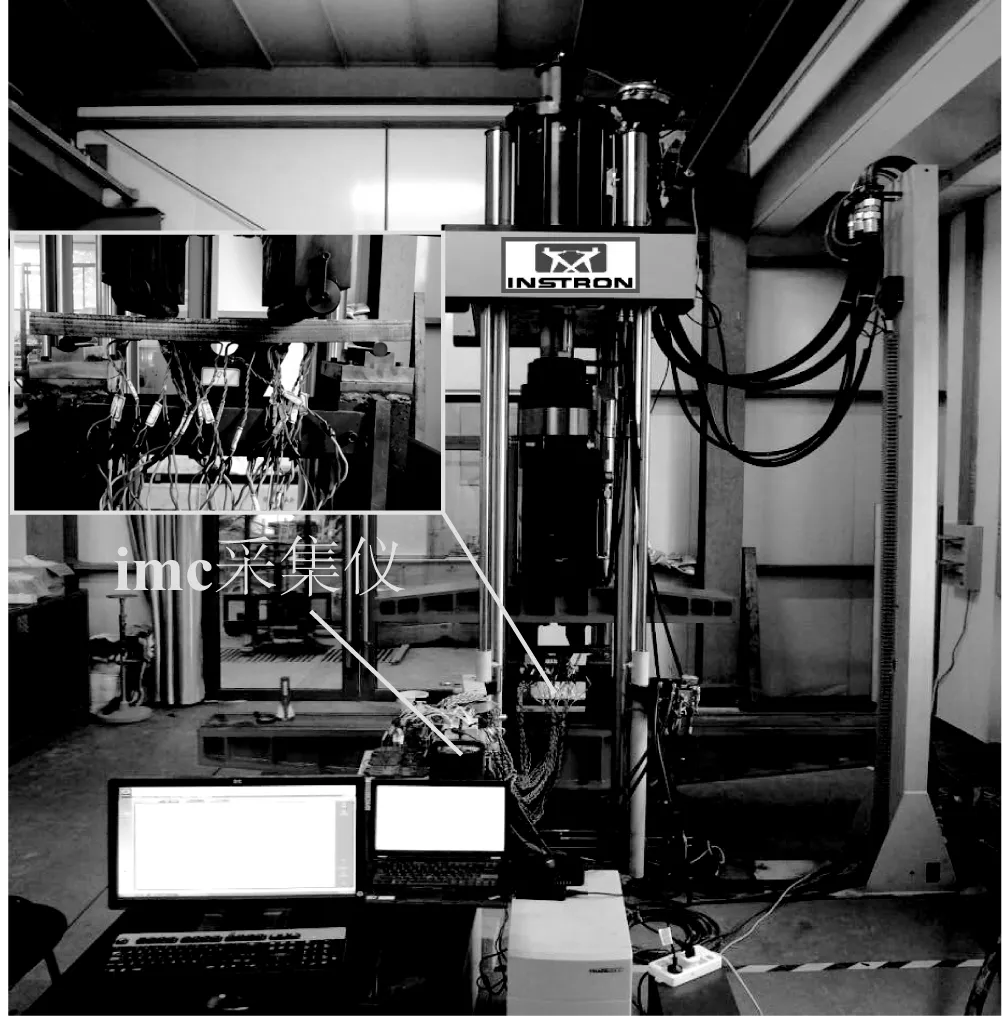

1.2 试验装置及加载

试验采用Instron 8805液压伺服疲劳试验系统进行加载,采用imc CRONOScompact 400-08动态数据采集仪进行数据采集,试验设定疲劳加载系统的荷载位移传感器和imc动态数据采集仪的采集频率为100 Hz,可以采集到测点每个循环的应变变化。

1.2.1 试验加载参数设定

图7 疲劳荷载示意Fig. 7 Schematic diagram of fatigue loading

在室温、无腐蚀环境中,试验研究表明荷载循环频率对疲劳裂纹扩展速率的影响是微不足道的,频率在0.1~100 Hz量级变化时对da/dN的影响几乎可以不考虑,应力循环波形(正弦波、三角波、矩形波等)的影响更是次要的[14-15]。试验试件正式开始加载之前,先进行了预加载,试验机自动调整,给出了参考的幅频曲线,加载频率为1~15 Hz。因此,本次试验加载频率设定为4 Hz,加载波形为正弦波。根据平台结构有限元分析结果[16]和两类试件弯曲极限试验结果,本次试验选择加载的应力水平为0.8σy,加载幅值为50 kN,试验疲劳荷载示意图如图7所示。

图8 试验加载的初始阶段Fig. 8 Initial stage of loading in the test

图9 疲劳试验的原位图Fig. 9 Picture of fatigue test

1.2.2 试验加载

1)预加载

为了在试件的焊趾及焊接区域获得幅值稳定的纯弯曲应力,试验采用四点弯曲加载方法。试件正式加载前,先进行预加载。预加载的目的是为了检测试件各部分是否接触良好,试验仪器是否正常工作,试验试件是否对中等。预加载时荷载值需严格控制,必须在试件弯曲极限荷载的50%以内,确保试件变形在弹性范围内,检查整个试验工作正常后卸载至零。

2)正式加载

正式加载前,首先编写加载程序,加载程序分为两个阶段,即静力加载阶段和循环加载阶段,如图8所示,静力加载至平均应力后自动开始循环加载。循环加载初始阶段应力幅值不会一下达到设定的应力幅值,一般需要经过100个循环左右达到设定的应力幅值。疲劳试验加载原位图如图9所示,采用应变片温度补偿方法控制温度对测量结果的影响。

1.3 试验现象描述

1.3.1 焊材的疲劳现象描述

试验时用放大镜观测疲劳裂纹开展情况,每5 000循环观测一次。一般约经历2万次循环荷载作用以后焊趾处焊角开始出现疲劳裂纹,疲劳裂纹开始时扩展较快,贯穿焊角后沿着焊接方向开裂,如图10所示。梯形试件焊趾处焊材的疲劳裂纹扩展至30 mm左右后、十字梯形试件焊趾处焊材的疲劳裂纹扩展至15 mm左右后,疲劳裂纹扩展变得非常缓慢。产生的原因可能是:焊趾开裂一定程度后,疲劳逐渐从焊趾转移到试件母板,疲劳荷载主要由母板承受。约经历5~7万次循环荷载以后焊材的疲劳裂纹又开始缓慢扩展。疲劳破坏时,梯形试件焊材的疲劳裂纹尺寸在50~70 mm之间,十字梯形试件焊材的疲劳裂纹尺寸在40~60 mm之间。

1.3.2 母板的疲劳现象描述

1)疲劳裂纹萌生阶段:梯形试件约经历32万次循环荷载作用以后母板开始出现宏观疲劳裂纹,疲劳裂纹出现以后垂直于焊接方向沿母板板厚和板宽缓慢扩展。十字梯形试件约经历22.5万次循环荷载作用以后母板开始出现疲劳裂纹,与梯形试件相同,十字梯形试件疲劳裂纹出现以后垂直于焊接方向沿母板板厚和板宽缓慢扩展,这一阶段对试件疲劳寿命的贡献较大。

图10 焊趾处焊材的疲劳开裂Fig.10 Fatigue cracking of welding material in weld toe

2)疲劳裂纹扩展阶段:疲劳裂纹出现以后,开始时扩展比较缓慢,经历4~7万次循环荷载后,裂纹扩展加快。梯形试件疲劳裂纹到焊趾距离在25~45 mm之间,如图11所示,约经历16万次循环荷载作用以后,疲劳裂纹扩展至母板板宽边缘。十字梯形试件疲劳裂纹到焊趾距离在5~15 mm之间,如图12所示,约经历12万次循环荷载作用以后,疲劳裂纹扩展至母板板宽边缘,这一阶段对试件疲劳寿命也有很大的贡献。

图11 梯形试件母板的疲劳开裂Fig. 11 Fatigue cracking of base material in type 1 specimen

图12 十字梯形试件母板的疲劳开裂Fig. 12 Fatigue cracking of base material in type 2 specimen

3)疲劳断裂阶段:裂纹沿母板厚度方向扩展速度加快,裂纹尺寸迅速增大,裂纹扩展至板厚一半后,试件很快产生失稳,发生断裂。断裂后裂纹沿母板板厚方向扩展的尺寸为板厚的50%~75%之间。图13和图14给出了梯形、十字梯形试件的疲劳破坏原位图和疲劳断口,这一阶段疲劳循环次数在0.5~2.0万次之间,其对裂纹扩展寿命的贡献很小。十字梯形试件疲劳破坏的位置及失效模式与实际工程较为接近。

从图13(b)和图14(b)中可以看出:疲劳破坏断口主要呈现两个区域,即暗淡光滑区I和光亮晶粒状区II。暗淡光滑区I是疲劳裂纹发生和扩展区,光亮晶粒状区II是快速断裂区,扩展区与断裂区的界限非常明显,可以清楚地反映出关键节点处疲劳破坏的三个阶段破坏规律。

图13 梯形试件的疲劳破坏原位图Fig. 13 Picture of fatigue failure of type 1 specimen

图14 十字梯形试件的疲劳破坏原位图Fig. 14 Picture of fatigue failure of type 2 specimen

2 试验结果与分析

2.1 疲劳寿命分析

2.1.1 试件的疲劳寿命

试验试件疲劳破坏后,分别测出焊材表面裂纹尺寸和母板表面板厚方向裂纹尺寸,试验机上的传感器和imc采集仪自动采集疲劳循环次数,表5给出了疲劳试验结果。从试验结果上可以看出,梯形试件的疲劳寿命比十字梯形试件的疲劳寿命高。产生的原因可能主要是:肋板改变了母板受弯时的应力分布,使焊接部位应力集中更为突出,此外肋板焊接时产生残余应力以及几何尺寸影响了母板的材料性能,导致十字梯形试件与梯形试件疲劳破坏位置发生变化,疲劳寿命也有所缩短。

表5 疲劳试验结果Tab. 5 Results of fatigue test

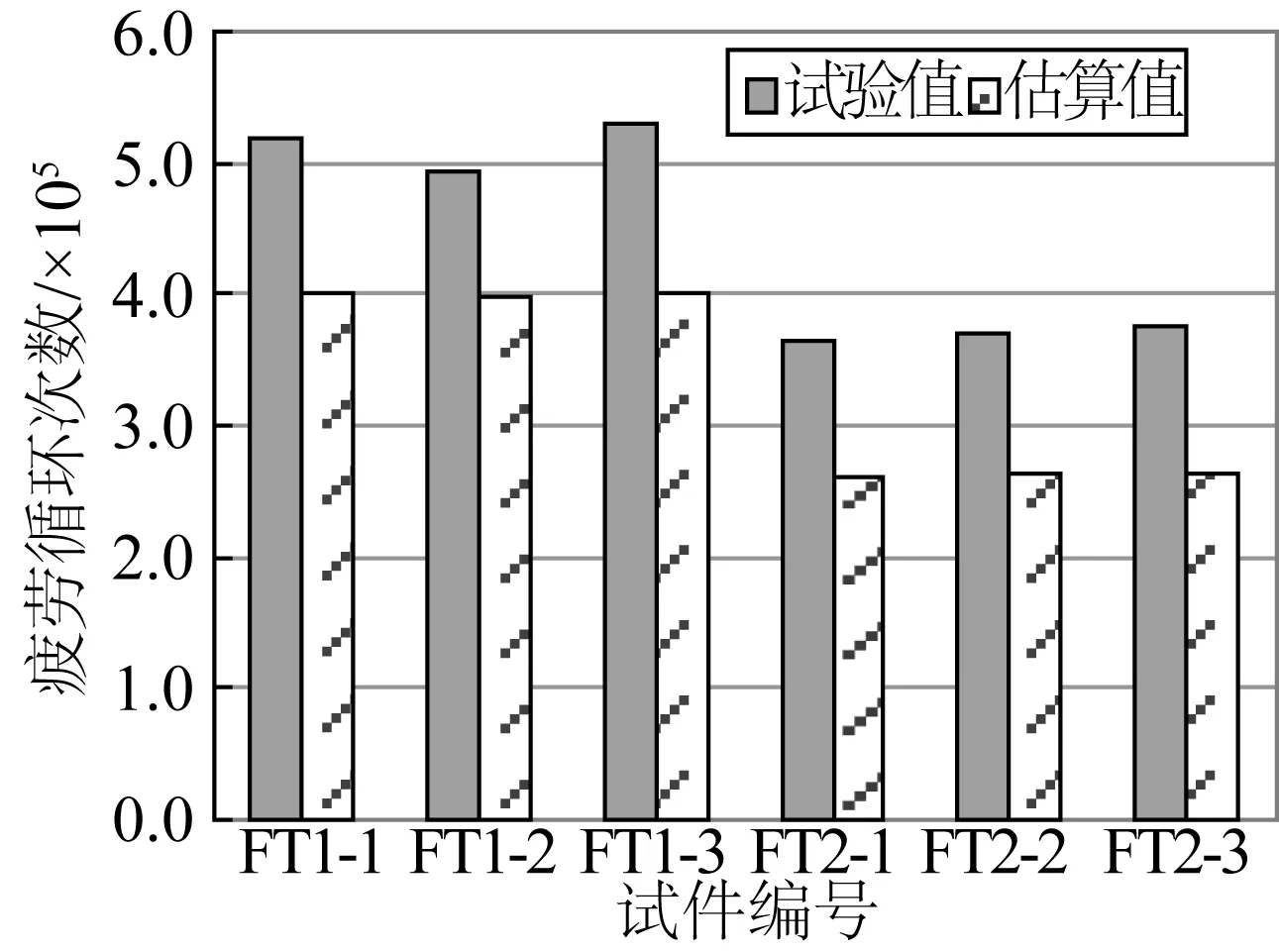

2.1.2 试件疲劳寿命估算与试验结果的对比分析

表面初始裂纹达到临界裂纹尺寸时发生疲劳破坏,规范ABS[17]给出了结构的疲劳寿命预测公式为:

式中:N为结构的疲劳循环次数;a0为初始裂纹尺寸;ac为临界裂纹尺寸;C和m为材料的裂纹扩展参数;Y(a)为几何修正系数;a为裂纹深度;Δσ为应力幅值。

假定Y(a)为常数,将式(1)积分后可以进行疲劳裂纹扩展寿命的估算。根据规范BS7910[18]所推荐的在空气中应力比R≥0.5焊接节点的B阶段(Ⅱ区域)的材料裂纹扩展参数C=1.29×10-12、m=2.88以及焊接节点受弯曲作用时的几何修正系数Y(a),梯形试件几何修正系数取Y(a)=1.3。考虑肋板焊接残余应力和几何尺寸等因素的影响,十字梯形试件几何修正系数取Y(a)=1.5。初始裂纹尺寸根据规范BS7608[19]和规范ABS[20]推荐的焊接节点焊趾的裂纹缺陷尺寸,取a0=0.5 mm,以测得的母板疲劳破坏时表面板厚方向的裂纹尺寸作为临界裂纹尺寸,由理论计算出应力幅值,从而估算疲劳裂纹扩展寿命。

图15 试验值与估算值对比Fig. 15 Comparison of the test value and estimated value

将试验值与估算值进行对比如图15所示,从图中可以看出疲劳寿命的估算值低于试验值。产生的原因可能是:1)由于疲劳裂纹扩展理论没有将裂纹萌生阶段的疲劳寿命考虑在内;2)估算所选用规范给出的裂纹扩展参数是B阶段的裂纹扩展参数,裂纹扩展速率大,计算所得疲劳寿命就短;3)在整个疲劳破坏过程中裂纹扩展不同的阶段扩展速率并不相同,用一种裂纹扩展参数估算整个疲劳破坏过程的疲劳寿命,估算结果会有一定的误差。

2.1.3 试件S-N曲线参数推算

假定结构为线性累积疲劳损伤,采用S-N曲线法计算疲劳寿命,规范DNV[21]给出了S-N曲线公式为:

式中:N为应力循环次数;A、m为S-N曲线参数;S为应力范围。

设S-N曲线的斜率DNV规范已有的类似结果m=3,用定斜率拟合法建立试验试件S-N曲线参数。考虑试验加载的平均应力水平的影响(见图7),根据试验结果得到试件疲劳破坏处的应力范围S,由式(2)可以计算出lgA,计算结果如表6所示,给出了两类试件的S-N曲线参数均值。

表6 试件S-N曲线参数均值Tab. 6 Means of S-N curve parameters

由表6可以得到梯形和十字梯形试件的S-N曲线的表达式为:

式中:N为应力循环次数;S为应力范围。

从式(3)和式(4)中可以看出,梯形试件的lgA均值与DNV规范《海上钢结构疲劳强度分析推荐作法》给出的大气环境S-N曲线中C2曲线的lgA=12.301接近,十字梯形试件的lgA均值在C2曲线的lgA和D曲线的lgA=12.164之间。

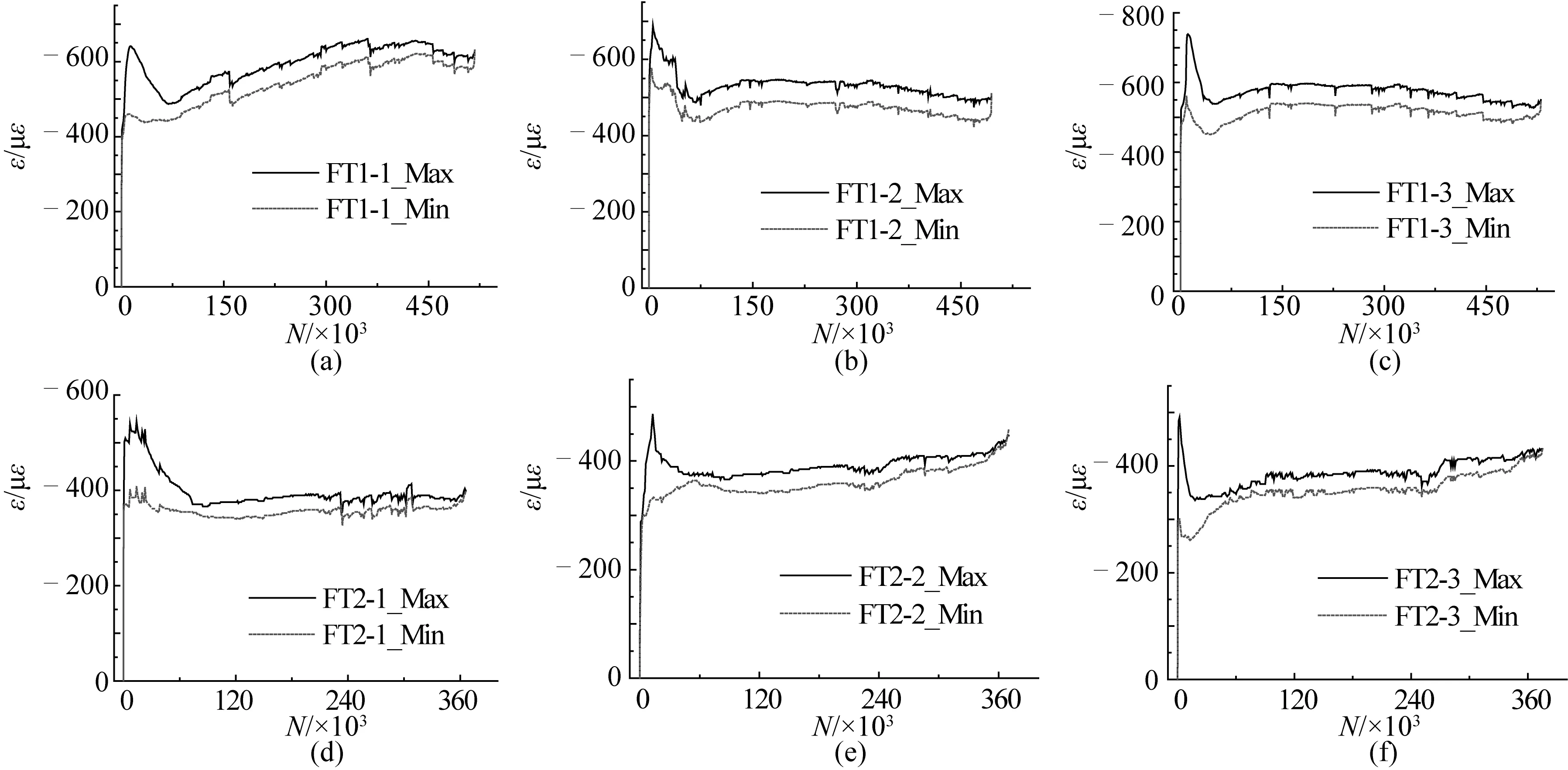

2.2 焊趾处母板的ε-N关系分析

图16给出了两类试件焊趾处母板的ε-N关系曲线,主要分析焊趾疲劳裂纹处应变与疲劳寿命的变化规律。对于梯形试件焊趾处的应变,从图16(a)、16(b)、16(c)曲线中可以看出:由于循环加载初始阶段应力幅值不会一下达到设定的应力幅值,所以在曲线的起始阶段应变有一个逐渐达到稳定应变幅值的过程;随着循环加载达到设定的应力幅值后,应变增长非常缓慢,应变幅值比较稳定,即为疲劳裂纹萌生阶段。当疲劳循环次数达到32万次左右,应变逐渐增大,应变幅值减小,此时试件母板出现宏观疲劳裂纹,试件的疲劳进入疲劳裂纹扩展阶段。当疲劳循环次数达到48万次左右,应变迅速增大,应变幅值急剧减小,随后试件发生疲劳破坏,即为疲劳断裂阶段。从ε-N关系曲线上可以看出疲劳破坏的三个阶段。

对于十字梯形试件母板焊趾ε-N关系曲线,从图16(d)、16(e)、16(f)中可以看出,与梯形试件类似,十字梯形试件母板焊趾应变随着疲劳循环次数增加而不断增大。在22万次循环次数之前,应变增长非常缓慢,应变幅值比较稳定,这一阶段为疲劳裂纹萌生阶段;在22万次循环次数之后,应变迅速增长,应变幅值逐渐减小,这一阶段为疲劳裂纹扩展阶段;疲劳循环次数约在35万次时,应变急速增大,表明试件失稳,发生疲劳破坏,这一阶段为疲劳断裂阶段。从ε-N关系曲线上也可以看出疲劳破坏的三个阶段。

图16 焊趾处的ε-N关系曲线Fig. 16 ε-N relation curve of weld toe

2.3 焊趾处肘板的应变与疲劳寿命关系分析

图17给出了两类试件肘板焊趾的ε-N关系曲线,“-”表示压力。从图中曲线可以看出,肘板焊趾主要承受压应力,由于受焊趾处应力集中的影响,应变在初始阶段较大,随着循环次数增加先减小后略微增大,约在12万次以后,应变变化逐渐稳定。由于焊接材料中难免会存在一些缺陷,焊材疲劳裂纹扩展时遇到这些缺陷可能就会迅速开裂,从而引起应变的大小变化,ε-N曲线上会有上下波动。受焊趾处应力集中的影响,应变幅值在初始阶段较大,随着焊趾焊接材料的逐渐开裂,焊趾受力逐渐减小,应变幅值也逐渐减小,焊趾焊材裂纹扩展一定尺寸后,肘板受力基本稳定,应变幅值基本保持不变,直至试件失稳发生疲劳破坏时才略微有所减小。

图17 焊趾处肘板ε-N关系曲线Fig. 17 ε-N relation curve of bracket at weld toe

2.4 试件的疲劳破坏机理分析

从试件疲劳试验现象可以得出其疲劳裂纹扩展的轨迹,如图18所示。从图中可以看出,可将试件的疲劳破坏分为4个阶段:

1)焊接材料裂纹形成与扩展阶段

由于焊角焊接处应力集中明显,晶粒组织结构大,易存在缺陷,在弯曲循环荷载作用下,焊趾处焊接材料最先出现裂纹,裂纹出现后沿着焊材扩展,先快后慢,扩展约10 mm后裂纹扩展方向转向母板,待母板疲劳一定程度后焊材裂纹继续开展,如图18所示的焊趾处的焊材。受试件几何形状、焊接工艺等因素的影响,裂纹不是始于焊趾处的焊接熔合区,而是始于焊趾处的焊角。

2)母板微观裂纹形成与扩展阶段

母板与焊材的焊接处即焊接熔合区,一般很难均匀熔合,由于其晶粒组织结构粗大,可能存在残余应力,在弯曲循环荷载作用下容易形成微裂纹,微裂纹沿滑移面扩展,形成与正应力轴成45°的剪应力作用面,裂纹沿着这一方向扩展,此阶段裂纹的扩展非常缓慢,即图18所示的第1阶段的裂纹扩展。

3)宏观裂纹扩展阶段

裂纹扩展方向与拉应力垂直,为单一裂纹扩展,扩展速率缓慢稳定,即图18所示的第2阶段的裂纹扩展,裂纹尺寸扩展至临界尺寸之前,这一阶段会出现许多疲劳条带,电镜扫描可以看到疲劳条带上的疲劳条纹。

4)断裂阶段

当裂纹扩展至临界尺寸时,疲劳断口会出现显著的撕裂裂纹,这一阶段会出现裂纹剪切唇,如图18所示,试件很快产生失稳而发生断裂。

图18 试件疲劳裂纹扩展的轨迹Fig. 18 Track of the specimen’s fatigue crack growth

3 结 语

1) 关键节点试件的疲劳破坏经历了焊接材料裂纹形成与扩展阶段、母板微观裂纹形成与扩展阶段、宏观裂纹扩展阶段以及疲劳断裂四个阶段。焊趾处焊材首先出现疲劳裂纹,裂纹沿焊接方向扩展,达到一定尺寸后变得非常缓慢,接着又稳定缓慢扩展。随后焊趾处母板发生疲劳,出现宏观疲劳裂纹,裂纹扩展速度非常缓慢,直至达到母板边缘后裂纹沿板厚方向迅速扩展,试件很快失稳,发生断裂,疲劳破坏前没有发生明显的塑性变形。

2) 关键节点试件几何形状对疲劳寿命有显著影响,梯形试件的疲劳寿命高于十字梯形试件的疲劳寿命,焊趾处的ε-N曲线可以反映出试件的疲劳破坏的三个阶段。应用规范给出的裂纹扩展模型和参数估算试件节点的疲劳寿命低于试验所得的疲劳寿命,说明用规范给出的模型和参数用于估算节点的疲劳寿命比较安全;根据疲劳试验结果建立的关键节点的S-N曲线参数与DNV规范给出的S-N曲线参数较为吻合。

3) 研究结果可为有效地预测平台结构关键节点的疲劳损伤程度,及时进行维修加固,延长结构的使用寿命,避免平台发生疲劳事故,确保平台安全可靠运行,提供参考。但在实际工程中平台结构疲劳关键节点要受到弯曲和拉伸等多种交变荷载作用,论文仅研究了一个应力水平弯曲作用下的两类关键节点的疲劳破坏机理,下一步还需开展多组交变载荷应力水平作用下平台结构关键节点的疲劳试验研究。

[1] DOVER W D. Fatigue fracture mechanics analysis of offshore structures[J]. International Journal of Fatigue, 1981, 3(2): 52-60.

[2] CHENG Y W. Fatigue crack growth analysis under sea-wave loading[J]. International Journal of Fatigue, 1988, 10(2): 101-108.

[3] SARKANI S, MICHAELOV G, KIHL D P, et al. Fatigue of welded steel joints under wideband loadings[J]. Probabilistic Engineering Mechanics, 1996, 11(4): 221-227.

[4] HUNEAU B, MENDEZ J. Fatigue behavior of a high strength steel in vacuum, in air and in 3.5% NaCl solution undercathodic protection[J]. Materials Science and Engineering, 2003, 345(1-2): 14-22.

[5] ZHANG Yanhui, MADDOX S J. Investigation of fatigue damage to welded joints under variable amplitude loading spectra[J]. International Journal of Fatigue, 2009, 31(1): 138-152.

[6] 谢文会, 谢彬. 深水半潜式钻井平台简化疲劳分析[J]. 海洋工程, 2010, 28(2): 37-43. (XIE Wenhui, XIE Bin. Simplified fatigue assessment for deepwater semi-submersible rig[J]. The Ocean Engineering, 2010, 28(2): 37-43. (in Chinese))

[7] WANG F, CUI W C. Approximate method to determine the model parameters in a new crack growth rate model [J]. Marine Structure, 2009, 22(04): 744-757.

[8] 卞如冈,崔维成,万正权,等.基于双参数统一方法的深海结构物疲劳裂纹扩展影响参数研究[J]. 船舶力学, 2010, 14(5): 516-525. (BIAN Rugang, CUI Weicheng , WAN Zhengquan, et al. Effects of initial cracks crack growth of the and loading sequence on fatigue deepwater structures based on two-parameter unified pproach [J]. Journal of Ship Mechanics, 2010, 14(5): 516-525. (in Chinese))

[9] HUANG X P, MOAN T, CUI W C. A unique crack growth rate curve method for fatigue life prediction of steel structures [J]. Ships and Offshore Structure, 2009, 4(2): 165-173.

[10] RAMALHO A L, FERREIRA J A M, BRANCO C A G M. Fatigue behaviour of T welded joints rehabilitated by tungsten inert gas and plasma dressing[J]. Materials and Design, 2011, 32: 4705-4713.

[11] HUO L, WANG D, ZHANG Y. Investigation of the fatigue behaviour of the welded joints treated by TIG dressing and ultrasonic peening under variable-amplitude load[J]. International Journal of Fatigue, 2005, 27: 95-101.

[12] CHEN J, CHEN J, JIN W L. Experiment investigation of stress concentration factor of concrete-filled tubular T joints[J]. Journal of Constructional Steel Research, 2010, 66: 1510-1515.

[13] CHIEW S P, LIE S T, LEE C K, et al. Fatigue performance of cracked tubular T joints under combined loads. I: experimental[J]. Journal of Structural Engineering (ASCE), 2004, 130(4): 562-571.

[14] 张淑茳, 史冬岩. 海洋工程结构的疲劳与断裂[M]. 哈尔滨: 哈尔滨工程大学出版社, 2004. (ZHANG Shujiang, SHI Dongyan. Fatigue and fracture of offshore structures [M]. Harbin: Harbin Engineering University Press, 2004. (in Chinese))

[15] 陈传尧. 疲劳与断裂[M]. 武汉: 华中科技大学出版社, 2002. (CHEN Chuanyao. Fatigue and fracture[M]. Wuhan: Huazhong University of Science & Technology Press, 2002. (in Chinese))

[16] CUI L, XU J N, HE Y, et al. Fatigue analysis on key components of Semi-submersible platform[C]//Proceedings of the 29th International Conference on Offshore Mechanics and Arctic Engineering. 2010: 671-675.

[17] ABS, Guidance notes on spectral-based fatigue analysis for floating offshore structures[S]. New York: American Bureau of Shipping, 2005.

[18] BS7910, Guide to methods for assessing the acceptability of flaws in metallic structures[S]. London: British Standards Institution, 2005.

[19] BS7608, Code of practice for Fatigue design and assessment of steel structures[S]. London: British Standards Institution, 1993.

[20] ABS, Guide for the fatigue assessment of offshore structures[S]. New York: American Bureau of Shipping, 2003.

[21] DNV recommended practice RP-C203, Fatigue strength analysis of offshore of steel structures[S]. Det Norske Veritas, Norway, 2005.

Experimental study on the fatigue failure mechanism of key joints in deepwater semi-submersible platform structures

CUI Lei1, 2, MAO Jianghong1, GE Xiaodan3, PAN Conggen1, JIN Weiliang1, 2

(1. Ningbo Institute of Technology, Zhejiang University, Ningbo 315100, China; 2. Institute of Structural Engineering, Zhejiang University, Hangzhou 310058, China; 3. Zhejiang Wuzhou Construction Project Management Co., Ltd., Hangzhou 310053, China)

P751

A

10.16483/j.issn.1005-9865.2016.06.001

1005-9865(2016)06-0001-10

2015-10-19

国家自然科学基金(51509221,51541904);国家科技支撑计划项目(2015BAL02B03);浙江省自然科学基金(LQ14E090002)和宁波市自然科学基金资助(2014A610170)

崔 磊(1982-),男,安徽宿州人,博士,讲师,主要从事海洋工程结构的疲劳分析。E-mail:lcui@zju.edu.cn

毛江鸿。E-mail:jhmao@nit.zju.edu.cn