新型非黏结柔性管接头的设计和分析研究

2016-10-12杨保成王少鹏朱克强张宗政

杨保成,迟 明,王少鹏,朱克强,张宗政

(1. 四川工程职业技术学院 机电工程系,四川 德阳 618000;2. 杭州欧佩亚海洋工程有限公司,浙江 杭州 310012;3. 宁波大学 海运学院,浙江 宁波 315211)

新型非黏结柔性管接头的设计和分析研究

杨保成1,迟 明2,王少鹏3,朱克强3,张宗政2

(1. 四川工程职业技术学院 机电工程系,四川 德阳 618000;2. 杭州欧佩亚海洋工程有限公司,浙江 杭州 310012;3. 宁波大学 海运学院,浙江 宁波 315211)

针对传统非黏结柔性管接头安装时,由外管套扣压变形而引起的接头排气孔变形问题,研制了新型非黏结柔性管接头,不仅避免了排气孔的变形,而且提高了排气孔处的结构强度。运用ABAQUS有限元分析软件对管接头的扣压过程进行仿真分析,通过对比分析结果,验证了新型管接头的结构设计合理有效,从而为非黏结柔性管接头设计提供技术参考。

局部结构强度;可靠性;非黏结柔性管接头;排气孔

Abstract: This paper addresses the problem of vent port deformation during installation of traditional unbonded flexible pipe end fittings. A new end fitting is designed to avoid the vent port deformation and improve the vent port structural strength. ABAQUS is used to analyse the process of fitting connection. By comparing the analyse results, the structural design is proven to be feasible. Therefore, this paper may provide a valuable technical reference for design of unbonded flexible pipe end fitting.

Keywords: local structure strength; reliability; unbonded flexible pipe end fitting; vent port

非黏结柔性管是较之于刚性管而言的一种多层复合柔性管道,对应于不同的环境要求,其中间加强层的结构也会有不同的形式。如图1所示,是一种应用于浅海或陆地的4层钢带加强柔性管[1]。其广泛用于传输腐蚀性和非腐蚀性介质,如油、气、注入性化学品等。为防止因中间加强层间气体聚集引起柔性管内局部压力的增加而发生爆裂,规范要求设计排气系统,聚集的气体必须通过钢带层间隙及端部接头排放,因此在非黏结柔性管接头上均须设有排气阀孔[2]。

接头是非黏结柔性管道终端的重要连接装置,起到连接、密封和排气的作用[3]。此类非黏结柔性管接头均为按客户要求专门设计制造,目前已在工程上应用的接头结构如图2所示,由具有齿形特征的外套管和內芯管组成,通过扣压设备作用外套管与柔性管连接,排气孔开设在接口外套管圆弧段,排气机理如图3所示。图1至图3中所对应的接头均为美国Flexsteel的中间接头实体图。

图1 非黏结柔性管结构[4]Fig. 1 Structure of unbonded flexible pipe

图2 传统管接头结构示意[1]Fig. 2 Structure diagram of traditional end fitting

图3 接头排气原理[1]Fig. 3 Principle of end fitting gas venting

1 柔性管接头结构分析

运用于输油、气管线系统的管接头型式主要有端部接头(图2)和中间接头(图4)两种。接头的合理设计和正确安装对于海洋石油开采运输系统的稳定性有着重要的作用[5]。

端部接头多通过法兰或直焊形式与输油、气装置连接,于排气孔处(图2所示)安装排气阀,对产生的气体进行收集处理。排气孔在扣压操作过程中极易发生变形,从而导致排气阀安装不到位,存在气体泄漏的隐患。

中间接头用于连接两条柔性管,由一对同规格的端部接头焊接而成。为保证管道排气系统的连续性,在接头与柔性管扣压完毕后通过焊接钢管串联排气孔,如图4所示。焊接过程中,必须保证产生的高温对柔性管的质量不会造成影响。实践证明,该位置的焊接施工困难,且费时费力。

针对上述问题设计了一种新型管接头,如图5所示。该新型接头相比传统接头增设了连接环,排气孔开设在连接环上,与接头内腔相通,从而避免了管接头在扣压安装过程中因排气孔变形而造成的泄漏。同时,排气孔采用螺纹结构,操作简单方便,避免了焊接造成的影响,大大提高了管线安装的效率。

图4 传统中间管接头结构示意Fig. 4 Structure diagram of traditional coupling fitting

图5 新型中间管接头结构示意Fig. 5 Structure diagram of new coupling fitting

下面将以传统接头和新型接头为分析对象,探讨新型接头的扣压性能和排气孔开设位置的有效性。

2 有限元分析模型建立

在设计海洋柔性管接头时,所有的设计应该遵循API Spec.17J、API RP 17B以及机械设计手册相关的要求[6]。

为获得较为精确的分析结果,运用ABAQUS有限元分析软件严格按照匹配4英寸非黏结柔性管的两种接头设计原型分别建立分析模型[7]。

2.1 接头有限元模型

基于有限元分析软件ABAQUS,根据管接头结构,忽略排气孔,简化为轴对称模型,管接头的有限元分析模型,如图6所示,图中标记RP为排气孔开设位置。

图6 接头有限元模型Fig. 6 FEM of end fitting

2.2 钢制接头材料特性

针对管接头的选材,考虑海水环境对金属接头的腐蚀特点,选择ANSI 316L不锈钢,材料属性如表1所示。316L不锈钢的焊接特性良好,表面光洁,具有良好的耐腐蚀性[8]。

表1 钢质接头材料属性Tab. 1 Material property of steel end fitting

2.3 工况分析

为了分析管接头安装过程对排气孔的影响,模拟管接头扣压过程,简化扣压模具为解析刚体,如图6所示右侧竖线,与管接头外套管接触,无滑动。同时,柔性管与管接头之间定义接触,柔性管内外层均为高密度聚乙烯(HDPE),查机械设计手册知,其与钢材静摩擦系数为0.18。

2.4 载荷和边界条件

2.4.1 载荷条件

根据管接头设计的径向扣压量施加位移载荷。新型管接头结构仅对排气孔处结构进行了改进设计,未改变其扣压量,故两者位移载荷一致。上述两种管接头的设计扣压量均为2.5 mm。

2.4.2 边界条件

管接头在实际扣压操作中不固定,由扣压模具径向抱紧对正,考虑模拟分析的需要,固定远离扣压区域的接头远端,既满足分析要求,又不影响扣压分析结果。

3 分析结果

通过ABAQUS软件对管接头扣压过程的分析,对比两种管接头扣压变形后的位移、应力及应变,验证新型接头是否满足设计要求;之后对比两种管接头排气孔开设处的分析结果,研究扣压操作对排气孔的影响。

3.1 新型接头设计验证分析结果

两种管接头扣压变形分析结果如表2所示。

表2 两种管接头扣压变形后分析结果对比表Tab. 2 Analysis results of different type end fittings after swaging

由分析云图7~9及对比表2可知,两种管接头外套管在2.5 mm径向位移载荷作用下,Mises应力均超过屈服应力(170 MPa)已发生塑性变形,但最大塑性应变均低于截面伸缩率25%,外套管未被破坏,满足管接头设计要求。由分析结果对比表可知,在同等扣压量下,两种管接头各项分析结果几乎相同,故新型管接头与传统接头具有等同的扣压性能。

图7 管接头在扣压变形后的位移云图Fig. 7 Displacement distribution of end fitting after swaging

图8 管接头在扣压变形后的应力云图Fig. 8 Mises stresses distribution of end fitting after swaging

图9 管接头在扣压变形后的塑性应变云图Fig. 9 Plastic deformation distribution of end fitting after swaging

3.2 管接头排气孔处分析结果

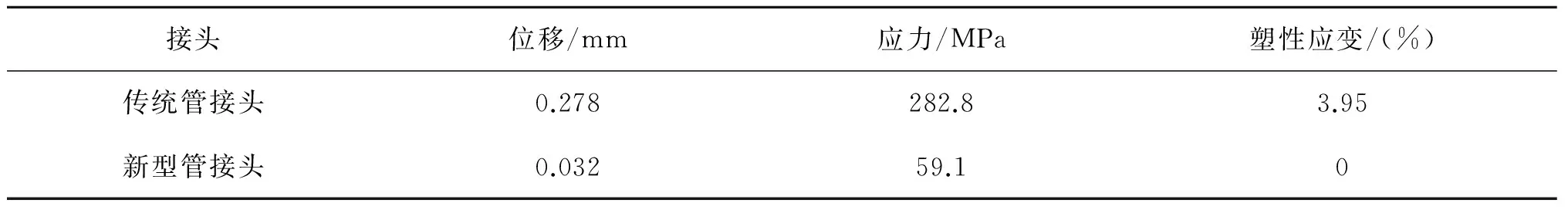

根据管接头扣压变形后分析结果,分别提取两种管接头排气孔处(RP标记)分析结果,如表3所示。

表3 两种管接头排气孔处扣压变形后分析结果对比表Tab. 3 Analysis results of different type end fittings after swaging at the vent port area

由以上分析结果可知,传统管接头在排气孔处应力超过材料屈服应力(170 MPa),已发生塑性变形,将会造成开设在此处排气孔的变形,从而影响密封效果。对比传统管接头,因新型管接头排气孔开设位置远离扣压区域,开孔处应力仍处于线弹性范围,未发生塑性变形,提高了密封的可靠性。

3.3 管接头排气孔处局部结构强度分析结果

管接头在工作过程中可能会遭受碰撞或落物冲击等偶然载荷,为防止其排气系统被破坏,要求排气孔处能够承受一定的外部载荷。为了研究两种管接头排气孔处的承载能力,分别对两种管接头(有限元实体线弹性模型)排气孔处施加相同的载荷,对比分析其应力分布情况,分析结果如图10所示。

图10 在外力作用下管接头排气孔处的应力云图Fig. 10 Mises stress distribution of end fitting under external force at the vent port area

由以上分析云图10可知,在相同外载荷作用下,新型管接头排气孔处比传统管接头具有更高的承载能力,能更有效地保障管接头排气系统的可靠性。

4 结 语

通过上述分析研究,可以得出以下结论:

1)对两种管接头扣压过程的仿真结果对比分析,增设连接环的新型管接头与传统管接头具有相同的扣压性能;对排气孔开设位置的对比分析,传统管接头排气孔处在扣压操作中已发生塑性变形,存在排气孔被破坏的隐患,从而影响密封效果,而新型管接头排气孔开设在连接环,远离扣压区域,对比传统管接头,扣压操作对其几乎没有影响,仍处于线弹性范围,未发生塑性变形,提高了密封的可靠性。

2)对两种管接头(有限元实体线弹性模型)排气孔处施加相同的载荷,研究两种管接头排气孔处的承载能力,分析表明新型管接头开孔处比传统管接头具有更高的承载能力,能更有效地保障管接头排气系统的可靠性。

3)通过上述对比分析,验证了新型管接头的结构设计合理有效[2,9],不仅解决了管接头扣压操作中排气孔变形的问题,而且有效地提高了排气孔处的结构强度。此设计可以为国内相关企业提供技术参考。

[1] Flexsteel pipe[ED/OL]. http://www.flexsteelpipe.com/products/flexsteel-pipe, 2015-03-15.

[2] API SPEC 17J, Specification for unbonded flexible pipe[S]. Washington: American Petroleum Institute, 2014.

[3] 李翔云. 海洋非黏结柔性管道接头结构设计与分析研究[D]. 大连: 大连理工大学, 2014:1-12. (LI Xiangyun. Design and analysis of the joint structure of offshore unbonded flexible pipe[D]. Dalian: Dalian Universtiy of Technology, 2014:1-12. (in Chinese))

[4] HEGLER M A, HEATON A J. Pipe end fitting with improved venting: United States, US 2013/0291988 A1[P]. 2013-11-07.

[5] 田阔. 海洋柔性管道接头数字化设计及制造技术[D]. 大连: 大连理工大学, 2014:1-7. (TIAN Kuo. Digital design and manufacturing technlolgy of offshore flexible pipe joint[D]. Dalian: Dalian University of Technology, 2014:1-7. (in Chinese))

[6] 毛凯庆. 海洋柔性管接头设计关键问题研究[D]. 大连: 大连理工大学, 2013:22-38. (MAO Kaiqing. Study on the key problems in the design of the flexible pipe joint[D]. Dalian: Dalian University of Technology, 2013:22-38. (in Chinese))

[7] ABAQUS. Abaqus scripting user’s manual 6.12[M]. SIMULIA Inc, 2012.

[8] SHARIATI M, KOLASANGIANI K, NOROUZI G, et al. Experimental study of SS316L cantilevered cylindrical shells under cyclic bending load[J]. Thin-Walled Structures, 2014, 82(82): 124-131.

[9] API RP 17B, Recommended practice for flexible pipe[S]. 4th ed. Washington: American Petroleum Institute, 2007.

Design and analysis of a new type unbonded flexible pipe end fitting

YANG Baocheng1, CHI Ming2, WANG Shaopeng3, ZHU Keqiang3, ZHANG Zongzheng2

(1. Department of Mechanical and Electrical Engineering, Sichuan Engineering Technical College, Deyang 618000,China; 2. Hangzhou OPR Offshore Engineering Co., Ltd., Hangzhou 310012, China; 3. Faculty of Maritime and Transportation, Ningbo University, Ningbo 315211, China)

TE973.1

A

10.16483/j.issn.1005-9865.2016.06.014

1005-9865(2016)06-0118-05

2015-09-02

国家自然科学基金资助项目(11272160)

杨保成(1982-),男,甘肃通渭人,硕士,讲师,主要从事数控技术教学工作。

迟 明。E-mail: adct@163.com