固含量对凝胶注模成型碳化硅陶瓷性能的影响

2016-10-12魏华阳赵小玻徐鸿照张永翠王玉宝鲍晓芸山东工业陶瓷研究设计院有限公司山东淄博255086

魏华阳,赵小玻,徐鸿照,张永翠,王玉宝,鲍晓芸山东工业陶瓷研究设计院有限公司,山东 淄博255086

固含量对凝胶注模成型碳化硅陶瓷性能的影响

魏华阳,赵小玻,徐鸿照,张永翠,王玉宝,鲍晓芸

山东工业陶瓷研究设计院有限公司,山东 淄博255086

碳化硅陶瓷具有优良的性能,广泛应用于各个领域。凝胶注模成型是通过有机单体的聚合反应实现原位固化的成型方法。成型的坯体具有结构均匀、致密度高、强度大等特点。本文采用凝胶注模成型工艺和无压烧结制备了碳化硅陶瓷材料,研究了固含量对无压烧结碳化硅陶瓷微观结构和性能的影响。研究结果表明:随着固含量的增加,碳化硅料浆的粘度值逐渐增加,流动性变差,而制得的碳化硅陶瓷弯曲强度和断裂韧性随固含量的增加而增加。

碳化硅;凝胶注模;力学性能

碳化硅陶瓷由于其特别优良的高硬度、高强度、耐高温、耐腐蚀等性能,目前在冶金、机械、石油、化工、微电子、航空航天、钢铁、汽车等领域得到了广泛应用,并日益显示出其他特种陶瓷所无法比拟的优点[1,2]。但由于碳化硅具有强共价键的特点,烧结时扩散速率相当低,从而导致碳化硅很难烧结,因此必须借助一些烧结助剂或者通过一些特殊的工艺手段才能促进其烧结[3]。在现有的各种制备碳化硅陶瓷的方法中,热压烧结制备的碳化硅陶瓷性能最为优良。然而,热压烧结方法成本较高,且难以制备复杂形状的陶瓷部件。相对于热压烧结技术,无压烧结方法制备碳化硅陶瓷的致密化程度虽然稍有逊色,但是,无压烧结方法可适合于复杂形状而且厚度较大的碳化硅陶瓷制品,生产成本相对较低[4-6]。

另一方面,由于碳化硅材料具有硬度高的特点,烧结后的碳化硅陶瓷制品难以加工,精密部件必须使用金刚石刀具才能进行加工,成本高,从而导致价格昂贵。

凝胶注模成型技术是20世纪90年代美国橡树岭国家实验室Omatete和Jenny发明的一种近净尺寸成型技术[7,8],这种成型技术工艺成本低,而且可以用于制作可靠性高、形状复杂的陶瓷部件[9-13]。凝胶注模成型是一种通过有机单体的聚合反应实现近净尺寸原位成型的成型方法,所得坯体结构均匀,密度较高,致密性好,强度大,能够进行机械加工[14-17]。采用凝胶注模成型经过烧结得到的制品几乎无需进行进一步的加工[18]。

目前,关于碳化硅陶瓷的凝胶注模工艺的报道多集中于反应烧结碳化硅陶瓷,关于无压烧结碳化硅陶瓷的报道较少。陈宇红等[19]研究了固相烧结碳化硅的素坯凝胶注模成型工艺,对浆料的分散条件进行了探讨,并对单体的加入量和成型后素坯的显微结构进行观察分析。张景贤等[20]以四甲基氢氧化铵为分散剂,糊精为碳源,通过静电稳定作用制备了高固相含量、分散良好的碳化硅陶瓷浆料。以水溶性N,N-二甲基丙烯酰胺为单体,N,N′-亚甲基双丙烯酰胺为交联剂,采用偶氮丙烷HCl 引发体系,在45°C ~ 50°C引发单体聚合,制备出水基凝胶注模碳化硅素坯,素坯的相对密度达58%,抗弯强度大于40 MPa。进一步通过无压烧结制备出了相对密度高于98%、硬度达28 GPa、强度达530 MPa 的SiC 陶瓷。

本文以碳化硼为烧结助剂,以四甲基氢氧化铵为分散剂,以丙烯酰胺为单体,以N,N′-亚甲基双丙烯酰胺为交联剂,以过硫酸铵为引发剂,制备了碳化硅陶瓷素坯;以氩气为保护气氛,采用无压烧结制备了碳化硅陶瓷,并研究了固含量对碳化硅陶瓷性能的影响。

1 实 验

1.1实验原料

本实验中所使用的碳化硅微粉为青州市万达微粉有限公司生产的无压烧结专用超细微粉,平均粒径为0.45 μm;碳化硼微粉为牡丹江金刚钻碳化硼有限公司生产,其中碳化硼含量高于95%,平均粒径为1.5 µm,其化学组成见表1。实验所用其他原料见表2。

表1 碳化硼微粉的化学组成 (wt%)Table 1 Chemical components of B4C powder (wt%)

1.2实验过程

浆料制备:将交联剂MBAM、有机单体AM分散剂按照质量比10:1的比例,在恒温磁力搅拌器设定一定温度搅拌的条件下,分别溶解于去离子水中,得到各组分充分混合均匀的预混液;然后在干净的球磨罐中装入预混液和陶瓷粉料以及烧结助剂,用立式快速球磨机球磨30 min,制备出低粘度、高固相含量的流动性较好的碳化硅陶瓷浆料。

真空除气:将浆料置于真空搅拌机中,将真空度设为 -0.1 MPa,搅拌速度设为60 r/min,除气40 min后倒出料浆。

注模成型:将过硫酸铵溶液 (APS) 作为引发剂加入上述所得的碳化硅陶瓷浆料中,使用电动搅拌机边滴加边搅拌,搅拌均匀后,将碳化硅浆料浇注入凝胶注模成型所需的模具中,然后将模具置于保温温度为50°C的真空干燥箱中,30 min后有机单体聚合反应完成,交联成网络结构固化成型,脱模后得到具有一定弹性的碳化硅坯体。

坯体干燥:脱模后将湿坯立即移入温度为40°C的干燥箱中干燥20 h后,将干燥箱的保温温度调至80°C,继续干燥20 h。

烧结:烧结过程由排胶预烧结过程和烧结过程两部分组成。排胶预烧结过程时将坯体放入真空烧结炉内,采用氩气气氛保护,在650°C下保温1 h,使坯体中的反应充分进行后,缓慢冷却至室温。无压烧结时将经过排胶预烧结的坯体置于真空烧结炉内,采用氩气气氛进行保护烧结,在2100°C保温2 h,随炉冷却至室温。

1.3测试及分析

试样的弯曲强度及断裂韧性均使用深圳市新三思计量技术有限公司的CMT5150型电子万能试验机以三点弯曲方式测试。弯曲强度使用试样尺寸为3 mm × 4 mm × 36 mm,跨距为20 mm,加载速率为0.5 mm/min。断裂韧性采用单边切口梁法测定,试样尺寸为2 mm × 4 mm × 36 mm,切口宽度为2 mm,跨距为20 mm,加载速率为0.05 mm/min。

使用日本日立公司的JSM-6380LA型扫描电子显微镜 (SEM) 观察样品的微观形貌。

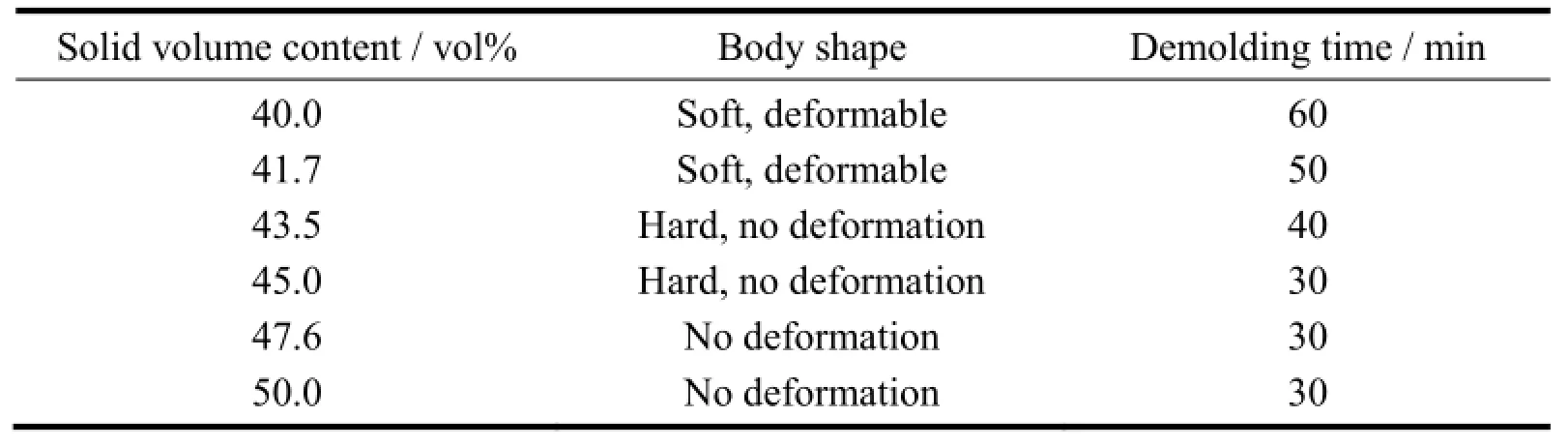

表3 固相含量对脱模的影响Table 3 Effects of solid volume content on the demolding time

图1 固含量对碳化硅料浆粘度的影响Figure 1 Effects of solid volume content on the viscosity of SiC slurry

2 结果分析与讨论

2.1固含量对碳化硅料浆流动性及脱模时间的影响

固相含量是指固态原料粉末体积占料浆总体积的百分比。高固相含量、低粘度、流动性好的料浆是得到高强度的凝胶注模成型坯体的基础。本实验研究了单体含量为15 wt%、分散剂TMAH含量为1 wt%、固相含量在40 vol% ~ 55 vol% 之间时,固相含量与料浆粘度、脱模时间之间的关系,结果分别如图1及表3所示。

从图1中可以看出,当固相含量低于45 vol% 时,碳化硅料浆的粘度随着固含量的增加而缓慢增加,并且碳化硅料浆的粘度值均较低,流动性很好,利于浇注成型。当固相含量增加至45 vol% ~ 50 vol% 时,碳化硅料浆的粘度值增幅提高,但粘度值仍低于10000 mPa·s,料浆仍然具有良好的流动性,易于浇注成型。但当固相含量增加至50 vol% ~ 55 vol% 时,碳化硅料浆的粘度值迅速增大至10000 mPa·s以上,流动性降低,不再易于浇注成型。

脱模时间是指碳化硅料浆注入模具后至完成固化成型所有的时间。从表3可以看出,当固相含量低于45 vol% 时,凝胶成型得到的坯体较软,易于变形,且脱模时间较长。当固相含量高于45 vol%时,坯体均较硬,不再变形,且固化时间不再变化。当固相含量高于50 vol%时,由于料浆粘度值过高,流动性差,已经不能将碳化硅料浆浇注入模具中。

根据流体流变学规律,随着浆料固相含量 φ 的增加,固体颗粒间的距离h逐渐减小,二者间符合Woodcock关系[21]:

式中的d为颗粒直径。

由式 (1),随着固相含量的增加,碳化硅颗粒间的距离减小,有机单体形成的高分子网络结构的覆盖率相对降低,碳化硅颗粒之间的作用力增强,趋于团聚,使碳化硅料浆的粘度值升高,流动性变差。当固相含量增加至某一值时,料浆中的颗粒形成连续的整体从而失去流动性。

如果凝胶注模所用的陶瓷浆料固相含量较低,虽然料浆的流动性较好,但成型后的坯体结构较疏松,缺乏强度,易于变形,难以得到理想的坯体,不利于后续的机械加工,还会导致烧结体的结构不致密,力学性能较差。如果陶瓷浆料的固相含量过高,虽然所得到的坯体强度较高且不变形,但由于溶剂过少会导致陶瓷料浆的分散更为困难,料浆的流动性变差,难于浇注到模具当中,且容易导致坯体内的结构不均匀,造成烧结体在结构上存在性能差异。因此,综合上述原因,本实验采用的碳化硅浆料的固相含量为45 vol%。

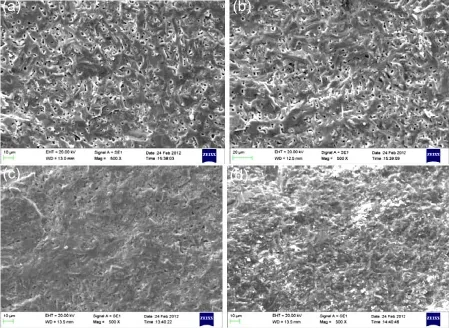

图2 不同固含量料浆制备的陶瓷断口SEM照片:(a) 40 vol%; (b) 42 vol%; (c) 45 vol%; (d) 50 vol%Figure 2 SEM micrograph of sintered SiC prepared from the slurries with different solid contents:(a) 40 vol%; (b) 42 vol%; (c) 45 vol%; (d) 50 vol%

2.2固含量对碳化硅陶瓷结构及性能的影响

固含量对碳化硅陶瓷致密性有着显著的影响,通过扫描电镜观察可以清晰地看出这一影响。图2为不同固含量的碳化硅陶瓷烧结体断口的扫描电子显微镜照片。显然,图2 (a) 和 (b)中可以明显看到大量的气孔,陶瓷的致密性较差;图2 (c) 的气孔较少,而图2 (d) 中基本无气孔,致密性良好。这表明,随着料浆固含量的增加,碳化硅陶瓷烧结体中的气孔逐渐减少,致密性逐渐提高。

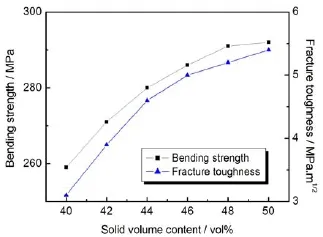

图3 固含量对碳化硅taoc1力学性能的影响Figure 3 Effects of solid volume content of the slurry on the mechanical properties of sintered SiC

固含量对碳化硅力学性能的影响如图3所示。当碳化硅料浆的固含量低于45 vol%时,随着固含量的增加,碳化硅陶瓷烧结体的弯曲强度和断裂韧性皆随之大幅度增加;当碳化硅料浆的固含量高于45 vol%时,随着固含量的增加,碳化硅陶瓷烧结体的弯曲强度和断裂韧性均不再大幅度增加,而是略有增加。这是因为当碳化硅料浆的固含量较低时,碳化硅凝胶注模成型坯体中的水分较多,干燥过程中坯体的收缩较大,由此产生的内应力也较大,因此会导致碳化硅陶瓷烧结体力学性能下降。随着碳化硅料浆固含量的增加,坯体中的水分逐渐减少,坯体干燥时的收缩也逐渐减少,由此产生的内应力也逐渐降低,由此,无压烧结碳化硅陶瓷烧结体的弯曲强度和断裂韧性皆逐渐提高。当固含量继续增加时,由于碳化硅坯体中的水分已经较少,坯体干燥时的收缩已经很小,由此产生的内应力本已较小,因此,内应力随固含量增加而降低的幅度较小,所以,当固含量超过45 vol%时,碳化硅陶瓷烧结体的力学性能随着固含量增加而增加的幅度减小。

综合以上分析可知,随着固含量的增加,碳化硅陶瓷烧结体的致密性、弯曲强度和断裂韧性皆随之变好。但是,考虑到凝胶注模成型工艺需要碳化硅料浆的流动性较好,当固含量较高时,难以得到流动性较好的碳化硅料浆,不利于凝胶注模成型工艺的实际操作,因此最佳的料浆固含量确定为45 vol%。

3 结 论

(1) 当碳化硅料浆的固相含量确定为45 vol%时,可以使得凝胶注模成型所得坯体结构均匀且强度良好。

(2) 随着料浆固含量的增加,烧结体的致密性和力学性能随之改善。当固含量为45 vol% 时,既可以获得流动性较好的料浆,又可以得到较好的力学性能。

[1] 陈永胜, 胡永强, 余雷, 等. 工程陶瓷材料的现状及发展趋势[J]. 金刚石与磨料磨具工程, 1998, (2): 37-39.

[2] 杨继光, 马丽娟, 马泉山. 碳化硅及碳化硅制品[J]. 佛山陶瓷, 2002, (4): 31-36.

[3] 卜景龙. 烧结助剂对碳化硅烧结性能的影响[J]. 耐火材料, 1999, (6): 355-356.

[4] 陈宇红, 韩凤兰, 吴澜尔. 碳化硅陶瓷的无压烧结技术[J]. 宁夏工程技术, 2002, (1): 32-34.

[5] 陈巍, 曹连忠, 张向军, 等. SiC陶瓷无压烧结工艺探讨[J]. 兵器材料科学与工程, 2004, 27 (5): 35-37.

[6] STOBIERSKI L, GUBERNAT A. Sintering of silicon carbide: I, theory [J]. Ceramics International, 2003,29: 287-292.

[7] PROCHAZKA S. Sintering of silicon carbide [C] // BURKE JJ, GORUM AE, KATZ RN. Ceramics for High-Performance Applications. Hyanis, MA: Brook Hill, 1974: 239-252.

[8] OMORI M, TAKEI H. Preparation of pressureless sintering SiC-Y2O3-Al2O3[J]. Journal of Materials Science, 1988, 23: 3744-3749.

[9] OMATETE OO, JANNEY MA, STREHLOW RA. Gelcasting: a new ceramic process [J]. American Ceramic Society Bulletin, 1991, 70: 1641-1649.

[10] YOUNG AC. OMATETE OO, JANNEY MA, et al. Gelcasting of alumina [J]. Journal of the American Ceramic Society, 1991, 74 (3): 612-618.

[11] WAESCHE R, STEINBORN G. Influence of slip viscosity on the mechanical properties of high purity alumina made by gelcasting [J]. Key Engineering Materials, 1997, 132: 374-377.

[12] OMATETE OO, NICK JJ. Improved gelcasting systems [J]. Ceramic Engineering and Science Proceedings,1999, 20 (3): 241-248.

[13] ZHOU LJ, HUANG Y, XIE ZP. Gelcasting of concentrated aqueous silicon carbide suspension [J]. Journal of the European Ceramic Society, 2000, 20: 85-90.

[14] 陈玉峰, 王华, 唐婕, 等. 炭黑对丙烯酰胺单体自由基聚合的影响[J]. 硅酸盐学报, 2003, 31 (6): 581-586.

[15] GHOSAL S, EMAMI-NAEINI A, HARN YP, et al. A physical model for the drying of gelcast ceramics[J]. Journal of the American Ceramic Society, 1999, 82 (3): 513-520.

[16] JANNEY MA, OMATETE OO, WALLS CA, et al. Development of low-toxicity gelcasting system [J]. Journal of the American Ceramic Society, 1998, 81 (3): 581-591.

[17] NICK JJ, NEWSON D, DRASKOVICH B, et al. Gelcasting advancement for manufacturing scale-up [J]. Ceramic Engineering and Science Proceedings, 1999, 20 (3): 217-223.

[18] 王小峰, 王日初, 彭超群, 等.凝胶注模成型技术的研究与进展[J].中国有色金属学报, 2010, 20 (3): 496-509.

[19] 陈宇红, 孙文周, 韩非, 等. 无压烧结SiC凝胶注模成型工艺研究[J]. 陶瓷学报, 2010, 31 (4): 534-537.

[20] 张景贤, 江东亮, 林庆玲, 等. 通过凝胶注模成型和无压烧结制备碳化硅陶瓷[J]. 硅酸盐学报, 2012,40 (8): 1154-1157.

[21] 高友谊. 氧化铝陶瓷凝胶注模成型工艺研究[D]. 哈尔滨:哈尔滨工程大学硕士学位论文, 2003.

Effect of Solid Phase Content on the Properties of Silicon Carbide Ceramics by Gel Casting and

WEI Hua-Yang, ZHAO Xiao-Bo, XU Hong-Zhao, ZHANG Yong-Cui,

WANG Yu-Bao, BAO Xiao-Yun

Shandong Industrial Ceramic Research and Design Academy, Zibo 255086, China

Silicon carbide ceramics have been are widely used in many fields. In this paper,silicon carbide ceramics were prepared by gel-casting, which is a net-shape modeling technology caused by the polymerization of organic monomer (acrylamide), and pressureless sintering. It was shown that the green bodies molded by gel-casting have uniform structure, high density, high flexural strength and machinability. The effect of the solid phase content of the slurry in the microstructure of the sintered silicon carbide was also examined. The result showed that the flexural strength and the fracture toughness improves with the increase of the solid phase content.

Silicon carbide; Gel-casting; Mechanical property

TQ174

1005-1198 (2016) 04-0296-06

A

10.16253/j.cnki.37-1226/tq.2016.03.005

2016-03-21

2016-06-30

魏华阳 (1988 -),男,山东临沂人,助理工程师。E-mail: weihuayang@live.cn