固态氚增值剂陶瓷微球制备工艺研究进展

2016-10-12向茂乔王朝富张迎春北京科技大学材料科学与工程学院北京10083

向茂乔,王朝富,张 云,张迎春北京科技大学 材料科学与工程学院,北京10083

固态氚增值剂陶瓷微球制备工艺研究进展

向茂乔,王朝富,张云,张迎春

北京科技大学 材料科学与工程学院,北京10083

根据聚变反应堆的结构设计,在基于核聚变反应的DEMO包层、ITER-DB包层和TBM包层都将需要约100吨的固态氚增殖陶瓷微球。在众多锂基陶瓷中,Li4SiO4和Li2TiO3陶瓷微球被认为是最有潜力的固态氚增殖剂。目前,国内外Li4SiO4和Li2TiO3微球的制备工艺已日趋成熟,如熔融法,湿法,机械滚动法等。但是,这些制备工艺绝大多数都还局限于实验室水平 (公斤级),能同时满足微球综合性能好、易于扩大批量化且经济的制备工艺却较少。针对未来聚变堆包层对氚增殖陶瓷微球的巨大需求,本文从经济、环保、产量、生产效率、性能指标等方面全面评价了国内Li4SiO4和Li2TiO3固态氚增值剂陶瓷微球制备工艺的优缺点。同时,综述了目前国际上新型氚增殖陶瓷微球的研究现状。

Li4SiO4;Li2TiO3;微球;氚增殖剂

近年来,世界能源消耗急骤增加,环境、生态日益恶化,能源及与之相关的环境问题已经成为世界各国最为关注的热点,寻找清洁、安全、可再生的新能源成为全世界科学家面对的共同难题。核聚变能因具有安全、清洁、燃料丰富等优点被认为是最有希望解决能源危机的新能源[1]。

聚变堆使用的燃料是氘、氚气体。氘在海水中储量极为丰富,一公升海水里提取出的氘在聚变反应中可释放相当于燃烧300 l汽油的能量。但是,氚在自然界中含量极其稀少。因此,氚的生产也就成为了核聚变技术燃料循环中的关键问题之一。从经济角度考虑,解决氚的生产与补充问题最好的办法是聚变堆本身实现氚自持。因而,一般的聚变堆设计都有一个氚增殖包层。氚的生产与增殖建立在中子同锂原子发生下述的核反应基础上[1]:

聚变反应堆中的氚增殖包层承担着能量的传输和氚的生产,由氚增殖剂、中子倍增剂、结构材料以及冷却剂组成。氚增殖剂为含锂材料,可分为液态和固态增殖剂。金属锂、锂铅合金 (Li17Pb83)和氟锂铍熔盐 (Li2BeF4) 等为常见的液态氚增殖剂。但液态增殖剂因具有磁流体效应、化学活性大、腐蚀性大等缺点而逐渐被化学稳定性好、氚释放性能优异的固态氚增殖剂所取代[2]。在固态氚增殖包层设计中,球形、片状、环状的增殖剂都曾考虑过。目前,球形氚增殖剂是绝大多数包层的最佳选择,因为球形增殖剂容易填充复杂形状包层,卸料方便,具有更大的表面积,微球间隙利于氚的运输和释放,有利于热应力的释放和防止辐照开裂。

为了保证高效产氚,固态氚增殖剂需具备密度高、直径小、球形度高、强度大、晶粒小、杂质少、开孔结构丰富以及氚释放性能优异等特点。表1列出了固态氚增殖微球的一般要求。

表1 固态氚增殖剂的一般要求Table 1 General requirements for the solid state tritium breeders

Li2TiO3、Li4SiO4、Li2ZrO3、LiAlO2和Li2O等为常见的固态氚增殖候选材料[3-5]。随着对聚变堆包层结构和特点研究的不断深入,LiAlO2因只具备中等氚释放速率而已被逐渐淘汰。同时,Li2ZrO3因锆的放射周期较长,从环境友好型和核废料处理的角度来说,其应用也受到限制。Li2TiO3和Li4SiO4因具有较高的锂密度、较高的热导率、较好的氚释放性能以及优异的机械性能被认为是最具有潜力的固态氚增殖材料。目前,国际热核实验堆 (International Thermonuclear Experimental Reactor, ITER)计划中的驱动包层 (Driver Blanket,DB) 已选用Li2TiO3为氚增殖剂;日本原子能研究机构 (The Japan Atomic Energy Research Institute, JAERI) 的示范堆包层 (DEMO Blanket) 选择Li2O为增殖剂(Li2TiO3作为替补材料);欧洲氦冷示范堆包层(HCPB DEMO Blanket) 选用Li4SiO4+ SiO2作为氚增殖候选材料 (Li2TiO3作为替补材料)。中国氦冷示范堆实验包层 (CH HCPB TBM) 方案中已选用Li4SiO4微球作为第一候选氚增殖剂 (Li2TiO3作为替补材料)[6]。

在未来聚变堆包层设计中,无论是DEMO包层、ITER-DB包层,还是TBM包层都将需要约100吨的固态氚增殖陶瓷微球[7]。目前,国际上已经研发出众多的氚增殖陶瓷微球制备工艺,如熔融法、湿法、机械滚动法等。但是这些制备工艺绝大多数都还局限于实验室水平 (公斤级),能同时满足微球综合性能好、易扩大批量化且经济的制备工艺却较少。此外,采用不同工艺或相同工艺不同原料制备出的微球其直径、密度、纯度、抗压强度、晶粒大小等都各不相同。

本文从经济、环保、产量、生产效率、性能指标等方面全面评价了目前国内外已有的Li2TiO3和Li4SiO4微球的制备工艺,并重点讨论了我国在该领域的发展情况,为将来氚增殖包层选择微球制备工艺提供参考。本文同时也介绍了新型固态氚增殖微球的研究动向。

1 Li2TiO3和Li4SiO4陶瓷微球研究现状

1.1国外Li2TiO3和Li4SiO4陶瓷微球研究现状

早在上世纪70年代,国际上就开始了陶瓷氚增殖微球的制备工艺研发。Li2O是较早作为陶瓷增殖材料而得到研究的材料之一。

1981年,Arons 等采用固相法合成了Li2O陶瓷。之后,日本开展了大量的研究,在Li2O陶瓷球制备上研究了三种技术,包括旋转造粒法、熔融喷射法和溶胶凝胶法,并考虑用Li2O作为DEMO包层的氚增殖材料[8,9]。由于Li2O微球的制备工艺中需要惰性气体的保护,同时由于Li2O强烈的吸湿性和吸收CO2的特性,制备后的微球也必须在惰性气体中保存,从可操作性和经济性上来说,其大规模的应用都会受到巨大的挑战。因此,此后人们对Li2O微球的研究越来越少,目前的研究主要集中在Li2TiO3和Li4SiO4两种材料。

法国原子能与可替代能源委员会 (The France Atomic Energy Commission, CEA) 采用挤出-成型制备出了直径为0.6 mm ~ 1.5 mm、开口气孔率为5% ~ 13%、晶粒尺寸为0.5 μm ~ 7 μm、抗压强度*为38 N ~ 66 N的Li2TiO3微球,该工艺已经接近半工业化,年产能达到150 kg[10]。德国卡尔斯鲁尔研究中心 (Forschungszentrum Karlsruhe, FZK) 采用熔融-喷雾成型制备了直径为0.25 mm ~ 0.63 mm、相对密度为97 %、开口气孔率为3.5%、抗压强度为9 N ~ 10 N的Li4SiO4和Li4SiO4+ 2.5 wt% SiO2微球。据报道目前该工艺已经实现半产业化,年产能达到200 kg ~ 300 kg[11,12]。但是这些微球中含有Li6Si2O7和Li2SiO3杂相,抗压强度较小 (微球内部存在微裂纹),且设备成本高,因此从经济角度来说批量化也会受到巨大的挑战。意大利新技术能源与环境理事会 (European Nuclear Energy Agency,ENEA) 采用湿法工艺制备了Li2TiO3微球[13],主要包括柠檬酸工艺和溶胶-凝胶工艺。其中,柠檬酸工艺制备出直径为0.1 mm ~ 1 mm的微球,微球相对密度为92 %,晶粒尺寸为3 μm ~ 20 μm;而溶胶-凝胶工艺制备的Li2TiO3微球晶粒尺寸为1 μm ~ 10 μm,没有给出微球的密度、直径和抗压强度。随后,波兰核化学与技术学院的Deptua等人和意大利ENEA的 Alvani等人采用TiCl4为原料进一步优化了该溶胶-凝胶工艺,但仍然没有报道微球性能相关参数[14,15]。这些工艺中都涉及到大量的有机物,而且很多都有一定毒性,对环境和可操作性来说都非常不利。荷兰能源研究机构(Netherlands Energy Research Foundation,NERF) 的Laan等人[16]采用湿化学法制备了Li2TiO3微球,其微球直径为0.3 mm ~ 1.2 mm、相对密度为79 %、开口气孔率为18.9 %、闭口气孔率为2.1 %、晶粒尺寸为5 μm ~ 10 μm。该法制备效率较低,同时微球综合性能不太好。

亚洲方面,韩国原子能研究所 (Korea Atomic Energy Research Institute,KAER) 的Jung 和韩国国立木浦大学的Lee等人采用燃烧合成法制备了Li2TiO3粉体并采用机械-滚动法制备了Li2TiO3微球[17],微球相对密度为72 %,晶粒尺寸约为1 μm,但是球形度不好。印度巴巴原子研究中心 (Bhabha Atomic Research Centre,BARC) 也开展了制备Li2TiO3微球的研究[18],如Mandal等人采用挤压-球化法制备了Li2TiO3的微球[19],该法制备的微球直径为1.7 mm ~ 2 mm,相对密度为85% ~ 90%,球形度为 1.01 ~ 1.06,开口气孔率为7%,闭口气孔率为5%,抗压强度为16 N ~ 20 N近些年,日本JAERI和日本核燃料工业有限公司 (Nuclear Fuel Industries, Ltd.) 在Li2TiO3微球的制备方面做了大量研究工作,他们开发了脱水湿法工艺[20]和置换湿法工艺[21]。其脱水湿法工艺所制备的Li2TiO3的微球相对密度达到81.3%,球形度为1.11,微球直径为1.52 mm, 晶粒尺寸为50 μm,抗压强度为46.1 N。置换湿法工艺[21]制备的微球直径为0.27 mm,相对密度为82.2%,球形度为1.11,晶粒尺寸为4.3 μm,抗压强度为4.57 N。最近,他们又进一步对这些工艺进行了优化,开发出一种乳液湿法工艺,能制备直径为0.2 mm ~ 2.0 mm、相对密度为85 %、晶粒尺寸为5 μm、抗压强度为37 N的Li2TiO3微球,而且实验室规模能达到年产150 kg[22]。

另外,智利和俄罗斯也分别制备了Li2TiO3和Li4SiO4微球[23]。但是研究比较初步,实验数据比较缺乏,所制备的陶瓷微球性能一般,与欧盟和日本的研究水平还有一定的差距。

*微球抗压强度习惯上定义为微球在受压条件下发生破碎时所承受的临界荷载,量纲为N。

1.2国内Li2TiO3和Li4SiO4陶瓷微球研究现状

我国关于固态氚增殖剂陶瓷微球的研究始于上世纪80年代。在国家863计划“聚变-裂变混合堆”项目资助下,中国工程物理研究院 (China Academy of Engineering Physics, CAEP) 开展了大量产氚锂陶瓷材料的制备和相关性能的研究工作,如γ-LiAlO2超细粉的喷雾干燥法制备、多孔γ-LiAlO2环形芯块与陶瓷小球的研制等。其中,1996年傅依备等制备的多孔的γ-LiAlO2陶瓷芯块成功应用于我国第一条在线产氚演示回路上[24];1997年王和义等采用溶胶-凝胶法制备出了直径为1 mm、相对密度我80% ~ 90%的锆酸锂陶瓷微球[25];1999年该课题组又采用滚动法制备出γ-LiAlO2陶瓷小球[26]。

近十几年来,中国科研工作者已研发出一批制备Li2TiO3和Li4SiO4氚增殖微球的工艺。CAEP的陈晓军等人利用浆-液表面张力成型原理研发出了制备Li4SiO4微球的PVA基间接冷冻和直接冷冻湿法工艺。PVA基冷冻湿法工艺流程为:含锂粉体 + PVA → 悬浮浆料 → 滴入液N2→ 真空冷冻干燥 → 煅烧 → 烧结[27]。当粉体为Li2CO3和SiO2时,该工艺称为间接湿法工艺;当粉体为Li4SiO4粉体时,该工艺称为直接湿法工艺。采用间接湿法工艺,在最佳烧结温度950°C烧结后可以获得直径为0.5 mm ~ 1.0 mm、球形度为1.04、相对密度为85%、抗压强度为45 N的微球;采用直接湿法工艺,在最佳烧结温度1020°C烧结后则可以获得直径为0.5 mm ~ 1.0 mm、球形度为1.02、相对密度为80%、晶粒尺寸为5 μm、抗压强度为20 N的微球[28]。可以看出,间接湿法工艺要优于直接湿法,因为间接湿法工艺流程相对简单,烧结温度较低,且密度和抗压强度都高于直接湿法工艺。

另外,陈晓军等人还研究了聚合成型法 (Polymerization Molding Technology,PMT)[29]。但该工艺相对于湿法来说,需要引入有机单体、乳化剂、引发剂、交联剂等有毒有机物,工艺更加复杂。在微球的制备过程中,为保证产品的纯度,应尽可能少引入其他有机物。因此,从环境、经济、产品纯度角度来说,该聚合成型法不适合扩大批量化。

目前,CAEP的直接冷冻湿法工艺实验室规模能够达到50 kg/年;如果增加设备扩大规模,则能达到年产100 kg的Li4SiO4微球。但是冷冻湿法工艺仍存在一些问题需要解决。首先,制备出的微球并非纯相Li4SiO4(纯度仅为99%),还含有少量的Li2SiO3、Li2Si2O5和SiO2。其次,液氮温度低,操作困难,同时浆料滴入液氮时会形成白色液雾,不利于操作,这些都是工业化所需解决的问题。

昆明理工大学 (Kunming University of Science and Technology, KUST) 胡劲等人也采用PVA基间接湿法[30]和熔融喷雾 (Melt-Spray) 法[31]制备了Li4SiO4微球。其PVA基间接湿法工艺流程为:Li4SiO4粉体 + PVA → 悬浮浆料 → 滴入30% H2O2→ 打捞 → 干燥 → 煅烧 → 烧结。该工艺与CAEP的间接湿法工艺类似,不同之处在于Li4SiO4粉体是采用乙酸锂和正硅酸乙醋为原料、通过溶胶-凝胶工艺制备的纳米Li4SiO4粉体;此外,30% H2O2代替了液氮。虽然该工艺设备要求不高,操作安全,但凝胶球容易分散在H2O2中。因此,该工艺不太适合批量化生产。其熔融喷雾法的工艺流程为:SiO2与Li2CO3固相反应制备的Li4SiO4前驱体 → 研磨 → 加热至融化 → 氮气雾化 → 热处理 → 筛选。该法需要在铂金坩埚中才能获得纯的Li4SiO4微球。在700°C热处理后,微球的抗压强度为19.6 N,球形度为1.06。该法设备成本高,微球内部存在微裂纹。从综合性能和制备工艺难易程度考虑,该法也并不比湿法工艺更适合批量化生产。

华中科技大学 (Huazhong University of Science and Technology, HUST) 李晨辉等人也对PVA基湿法制备Li2TiO3微球进行了一些探索性研究[32],在1000°C烧结获得了直径为1.46 mm、球形度为1.07、相对密度为80.1%、抗压强度为56 N的Li2TiO3微球。由粉体与PVA混合后所得溶液的粘度较高,浆料中含有较多气泡,即使是抽真空也很难排除,因此所制备的微球密度较低,且内部不可避免存在有局部大孔。此外,该法陈化时间长,生产效率低。为克服这些缺点,薛丽红等人又研究了选择性激光烧结 (Selective Laser Sintering, SLS) 工艺[33],其流程为:固相法制备Li2TiO3粉体 + 环氧树脂E06 → SLS → 冷等静压 → 干燥 → 煅烧 → 烧结。在1100°C烧结后获得了直径为2 mm、相对密度为80%、抗压强度为43 N的微球。该工艺较复杂,需要昂贵的CO2激光仪和电脑控制系统,并且坯体还需冷等静压才能保证一定的强度。因此,该法也不适合批量化生产。

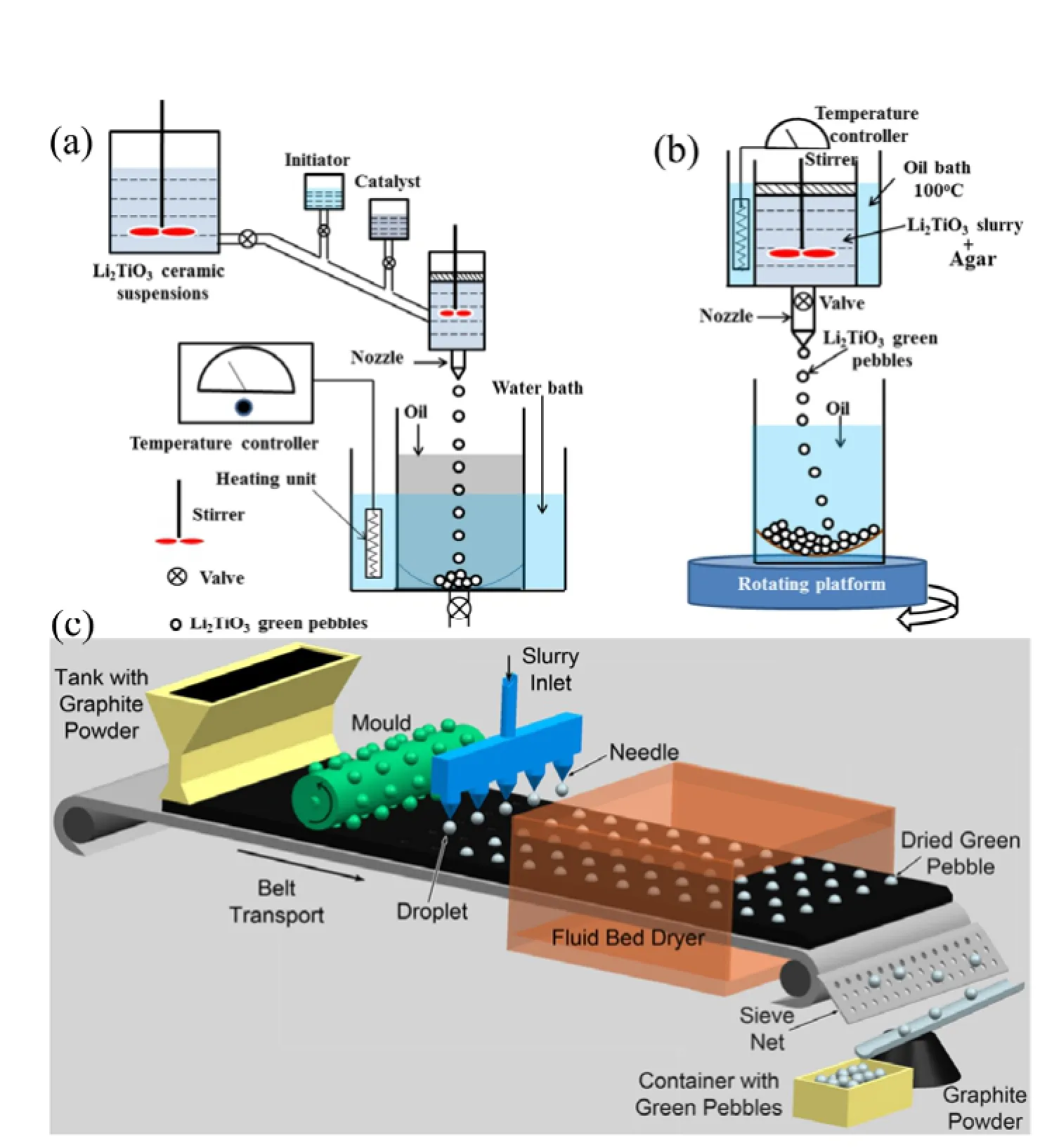

北京科技大学 (University of Science and Technology Beijing, USTB) 张迎春等人在增殖剂陶瓷微球制备工艺方面做了许多工作,研发出了两种湿法 (丙烯酰胺基和琼脂基) 工艺和一种石墨球床工艺,如图1所示。他们采用固相法、溶胶-凝胶法、燃烧合成法制备了Li2TiO3粉体[34],详细研究了Li2CO3和SiO2固相反应机理[35,36],并采用固相法和溶胶-凝胶法成功的制备出纯相的Li4SiO4粉体[37]。在丙烯酰胺基间接湿法工艺中,张迎春等人[38]发现采用微米Li2TiO3粉制备的微球性能优于纳米粉,在1100°C烧结后获得了直径约1 mm、球形率为1.03、晶粒尺寸为5 μm、相对密度为84%、抗压强度为38.3 N的微球。采用琼脂间接湿法制备的Li2TiO3微球直径为0.3 mm ~ 1.0 mm,相对密度为86%,抗压强度为62.4 N,晶粒尺寸为2.5 μm,综合性能明显优于丙烯酰胺基湿法[39]。

为了弄清原料对微球性能的影响,张迎春等人还系统研究了Li2CO3和SiO2、Li2SiO3和Li2CO3、Li4SiO4这三种不同原料对琼脂法制备Li4SiO4微球性能的影响。研究发现,采用Li2SiO3和Li2CO3为原料的间接湿法制备的Li4SiO4微球性能最好,微球直径为0.96 mm,球形度为1.03,相对密度为87.3%,抗压强度为36 N,晶粒尺寸为8 μm。琼脂法相对于丙烯酰胺体系法,工艺更简单,不需添加有毒有机物。目前,琼脂法实验室规模能达100 kg/年。

图1 Li2TiO3和Li4SiO4微球的三种制备工艺流程图:(a) 丙烯酰胺基湿法工艺; (b) 琼脂法工艺; (c) 石墨球床工艺Figure 1 Schematic diagrams of the fabrication process for Li2TiO3and Li4SiO4pebbles:(a) AM-based wet process; (b) the agar method; (c) the graphite bed process

在石墨球床工艺方面,张迎春等人别制备了Li4SiO4和Li2TiO3微球。其工艺流程为:浆料 → 滴入石墨 → 干燥 → 煅烧 → 烧结。在1100°C烧结后,石墨球床法制备的Li2TiO3微球直径为1.13 mm, 球形率为1.08,相对密度为87%,晶粒尺寸为5 μm,抗压强度为50 N[40]。对于石墨球床法,研究发现采用Li2SiO3和Li2CO3为原料并借助于特殊的烧结制度,在1000°C烧结可以获得直径为0.92 mm、球形度为1.06、相对密度为90.3%、抗压强度为64.7 N、晶粒尺寸为5 μm的纯相Li4SiO4微球[36]。相比前两种方法,石墨球床法不需要任何有机添加剂,对环境无害,工艺流程简单,设备成本低廉,易于扩大批量化生产。目前石墨球床法实验室年规模也能达到100 kg/年。

中国原子能科学院 (China Institute of Atomic Energy, CIAE) 的尹邦跃和杨洪广等人采用SiO2和Li2CO3为原料,分别采用挤出-滚圆法[41]和直接湿法[42]制备了Li4SiO4微球。挤出-滚圆工艺流程为:SiO2和Li2CO3固相反应制备出Li4SiO4粉体 → 球磨细化 → 粘结剂 → 挤压 → 滚圆 → 烧结;在1050°C烧结出直径为0.95 mm、球形度为1.10、相对密度为90.4%、抗压强度为18.50 N、晶粒尺寸为15 μm的微球。直接湿法工艺和北京科技大学的丙烯酰胺体系湿法类似,在1000°C烧结后获得了直径为1.3 mm、球形度为1.04、晶粒大小为5 μm、抗压强度为39.9 N的微球。挤出-滚圆工艺流程相对比较简单,烧结出的微球密度高,但是微球的球形度不好,晶粒尺寸较大且抗压强度较小。因此,从综合性能角度考虑,扩大批量化这两种工艺还面临巨大挑战。

最近,四川大学 (Sichuan University, SU) 卢铁城等人以LiOH、乙醇 (异丙醇)、气相SiO2为原料,采用水热法在不锈钢容器中制备出了Li4SiO4粉体,然后分别采用类似CAEP的PVA基冷冻湿法工艺和北京科技大学的丙烯酰胺基湿法工艺制备了Li4SiO4微球[43]。相比于CAEP的间接湿法,其烧结温度更低(800°C),获得了直径为1.25 mm的高纯相Li4SiO4微球,其晶粒大小为0.67 μm,抗压强度为38.7 N[43]。采用丙烯酰胺体系湿法工艺,在700°C烧结获得直径约2 mm、相对密度为82%、晶粒尺寸为4.4 μm、抗压强度为35.6 N的微球[44]。采用水热法制备的粉体明显地降低了微球的烧结温度,但是原料中LiOH为强碱,具有腐蚀性,因此就工业化来说,其应用可能会受到限制。

中国科学技术大学 (University of Science and Technology of China, USTC) 常振旗等人研发了一种微流体工艺来制备Li4SiO4微球[45]。该工艺的微球成型原理也是利用浆-液表面张力,其工艺流程为:醋酸锂和SiO2溶胶 → 硅油中毛细微流装置 → 加热固化 → 清洗 → 煅烧 → 烧结。该法能制备出直径从微米到毫米的纯相Li4SiO4微球,在750°C煅烧后其球形度为1.05,相对密度为82%,晶粒大小为1 μm。但他们没有报道抗压强度。该工艺虽然能制备出微米量级的微球,但微球的固化过程比较复杂,需要在120°C保温72 h。

中国科学院上海硅酸盐研究所 (Shanghai Institute of Ceramics, the Chinese Academy of Science,SIC-CAS) 温兆银等人也研究了Li2TiO3微球的制备工艺。他们采用不同的锂源和硅源系统地研究了丙酮基湿法工艺[46-48],其工艺流程为:浆料 (溶胶) → 滴入丙酮 → 陈化 → 干燥 → 煅烧 → 烧结。实验发现,从微球的综合性能考虑,采用溶胶-凝胶合成的Li2TiO3粉来制备微球性能都远不及采用固相法合成的Li2TiO3粉制备的微球。在1050°C烧结后,获得了直径为1.2 mm、相对密度为91%、晶粒尺寸为3 μm的纯Li2TiO3微球[48]。该工艺获得的微球密度较高。

表2汇总了国内Li2TiO3和Li4SiO4微球制备工艺。值得一提的是,表中的评价只是基于各个研究单位已发表论文中的数据。更加准确严谨的评价应当把各单位制备的微球拿到统一的机构做更加详细精准的测试,这是因为微球的许多性能会因测试条件不同而有较大差异,例如抗压强度与微球的直径、施加压力的板材和速度、环境 (温度、湿度、气氛) 等都有很大关系。

表2 国内Li2TiO3和Li4SiO4微球制备工艺及性能Table 2 The fabrication process and properties of Li2TiO3and Li4SiO4pebbles made in China

2 新型氚增殖剂的研究

随着对材料辐照性能研究的不断深入,人们发现目前制备的Li4SiO4和Li2TiO3似乎很难满足增殖剂的全部要求。尽管Li4SiO4的锂密度高于Li2TiO3,但是Li4SiO4和Li2O一样,对潮湿空气敏感且易吸收CO2。由于吸湿性的危害,在制备、储存以及装入包层的过程中都需采用预防措施保证材料的完整性。避免湿气对上百吨增殖微球的污染不是一个小问题。聚变能的重要特点就是不污染环境和经济性。因此,所有的努力都应该确保其具有这个优势。

自2007起,日本率先提出研发先进固态增殖剂。尽管Li2TiO3在低温辐照中表现出优异的性能,但是在高温阶段其稳定性较差,因此在DEMO包层中的应用将会受到巨大的挑战,因为该包层要求耐高温 (约900°C) 和高的锂燃耗 (约20%)。同时,为了加速氚的释放,在清扫气体中都会加入一定量的H2,但是试验发现,在高温H2气氛中Li2TiO3的质量会减少 (锂陶瓷的挥发),这表明样品中的氧含量会减少 (产生氧空位缺陷),也即Ti4+会变成Ti3+[49,50],同时锂陶瓷在还原性气氛中的蒸气压要高于氧化性气氛中的蒸气压。因此,日本原子能研究所 (Japan Atomic Energy Agency, JAEA) 的Tsuchiya和Hoshino等人和东京大学、东京工业大学、九州大学以及核燃料有限公司采用氧化物(TiO2、ZrO2、Sc2O3、CaO 和 Li2O) 掺杂Li2TiO3来提高Li2TiO3微球的稳定性[51],因为少量的氧化物掺杂可以减小烧结过程中微球的晶粒尺寸,同时还可以抑制微球在高温使用过程中晶粒的生长。他们发现这些掺杂都明显地减小了Li2TiO3的晶粒尺寸,且掺杂后产生的氧缺陷数量的顺序为:CaO-Li2TiO3< Li2TiO3< ZrO2-Li2TiO3< Sc2O3-Li2TiO3,同时Li2O-Li2TiO3仅有少量的氧缺陷,且远小于Li2TiO3。因此从提高高温稳定性来说,CaO和Li2O的掺杂都是有效的。

考虑到CaO的掺杂会影响锂密度,他们接下来又更加详细地研究了Li2O-Li2TiO3的掺杂。他们采用了三种方法来制备Li2+xTiO3+y的粉体。第一种方法为固相反应法[52]:采用Li2CO3和TiO2为原料,按Li2O/TiO2= 1.05:1比例在1273 K煅烧24 h 获得粉体,采用150 MPa等静压制备圆片样品,在1273 K空气气氛中煅烧,然后粉碎成2 μm ~ 3 μm的Li2.1TiO3.05粉体。第二种方法为醇盐法[53]:把锂的醇盐 (LiO-i-C3H7或者 LiO-C2H5) 和钛的醇盐 (Ti(O-i-C3H7)4) 溶解在乙醇中得到锂和钛的双醇盐,然后加入水使其水解,在353 K干燥24 h后在1073 K、5%H2-He气氛中煅烧获得Li2+xTiO3+y样品。第三种方法则为中和反应法[54]:采用LiOH和H2TiO3为原料 (Li/Ti = 2.2),在聚乙烯容器中室温搅拌48 h逐渐变成凝胶 (固相反应),然后在773 K煅烧5 h,接着在1273 K ~ 1473 K、1% H2-He气氛中煅烧5 h;当烧结温度高于1373 K时便可以获得单相Li2+xTiO3+y粉体。制备出粉体后,他们通过湿法工艺制备了非化学计量比的Li2+xTiO3+y微球[55,56],其直径为1.18 mm,球形度为1.04,相对密度为89 %,晶粒尺寸为2 μm ~ 10 μm。此外,为了把中子倍增功能 (Be或Be12Ti) 和氚增殖功能结合起来,JAEA还采用LiOH·H2O和Be(OH)2为原料制备了Li2Be2O3增殖剂[57]。

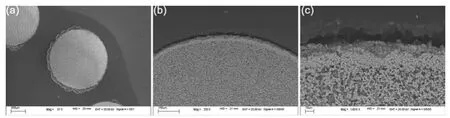

图2 不同放大倍数下的核壳结构Li4SiO4-Li2TiO3微球的SEM图 (浅灰色为Li4SiO4,浅白色为Li2TiO3)Figure 2 SEM micrographs showing the cross section of Li2TiO3-Li4SiO4pebbles at different magnification(light grey: Li4SiO4, light white: Li2TiO3)

为了提高Li4SiO4和Li2TiO3的抗压强度和稳定性,欧盟分别采用SiO2和TiO2掺杂Li4SiO4和Li2TiO3微球[58]。

为了克服Li4SiO4的吸湿性、提高Li4SiO4的强度以及Li2TiO3锂密度,北京科技大学制备了复相Li4SiO4-Li2TiO3微球[59],核壳结构的Li4SiO4-Li2TiO3(图2) 和Li2TiO3-Li4TiO4微球 (图3)[60,61]。其中,Li4SiO4-Li2TiO3核壳结构微球内部为均匀分布的Li4SiO4和Li2TiO3,最外层为一层Li2TiO3壳。该核壳结构不仅减小了微球的晶粒,改善了微球的微观结构,同时还显著提高了微球的抗压强度和抗环境干扰能力。此外,还可以根据需要来调节Li2TiO3壳的厚度从而调节整个微球的综合性能。而Li2TiO3-Li4TiO4核壳结构微球表面为一层Li2TiO3,内部为Li4TiO4,同时也可以根据清洗次数来调节Li2TiO3壳的厚度。

在新材料体系探索方面,为了提高增殖剂的熔点和氚释放性能,CAEP分别制备了Li3TaO4和Li4SiO4-PbO2微球[62,63]。

目前看来,为了满足高锂密度、高熔点、高热导率、高抗压强度以及优异的氚释放性能等要求,对新型先进氚增殖微球仍需要进一步的探索。

图3 不同Li/Ti比的典型核壳结构Li2TiO3-Li4TiO4微球:(a) 2.3; (b) 2.7; (c) 2.9; (d) 3.1Figure 3 The typical fracture surface of the Li2TiO3-Li4TiO4pebbles with different Li/Ti molarratios: (a) 2.3; (b) 2.7; (c) 2.9; (d) 3.1.

3 总结和展望

近十几年来,中国科研工作者已研发出一批氚增殖微球制备工艺。虽然很多工艺都能制备出增殖微球,但是能同时满足微球综合性能好、易扩大批量化且经济的制备工艺却较少。针对未来各种类型聚变堆包层对固态氚增殖微球的大量需求的现状,从目前各种陶瓷微球制备技术特点来看,PVA基直接冷冻湿法工艺、琼脂基湿法工艺、石墨球床工艺是最有希望扩大批量化制备氚增殖微球的工艺。随着这些工艺日趋成熟,现在已进入到必须考虑综合评价各种工艺,改进和提升氚增殖微球综合性能的阶段,包括考虑制备成本、批量化难易程度以及先进增殖材料的研发。

目前研究的氚增殖剂中都含有氧元素,在辐照过程中不可避免的会产生氚水,因此不含氧元素的锂陶瓷微球或许也可作为候选材料。同时,氚水对Li4SiO4物理化学性能的影响也是需要考虑的重要问题。另外,Li4SiO4和Li2O一样对潮湿空气敏感且易吸收CO2,所以在制备、储存以及装入包层的过程中都需采用预防措施保证材料的完整性,如何采用简单且经济的方法来避免湿气对上百吨增殖微球的污染也是一个重要的研究方向。再者,Li4SiO4在存储过程和使用过程中会存在一定程度的“掉粉”现象,这对微球的成分和包层氚运输通道都会造成不利的影响。因此,提高Li4SiO4表面在高温和低温中的稳定性也是急需解决的问题。

此外,辐照过程中氚增殖陶瓷微球的性能还需进一步细化研究。例如,在辐照过程中,微球中的锂会损耗且内部会产生大量缺陷,这必然会导致微球成分、抗压强度、热导率和氚释放率的变化。微球在高温球床中将服役2年或者更久,这必然会导致微球晶粒长大从而改变强度和热导率。同时,由于为了加速氚的释放,在清洗气体中都会加入一定量的H2,在这种还原气氛中氚增殖微球的物化性能以及机械性能都还需要进一步的探索。这些因素都会影响聚变堆包层运行的稳定性和高效性。

[1] 郝嘉坤. 聚变堆材料 [M]. 北京: 化学工业出版社, 2006.

[2] 曹小华. 聚变裂变混合堆氚工艺和氚增殖剂研究[J]. 核物理动态, 1995, (12): 33-36.

[3] ROUX N, JOHNSON C, NODA K. Properties and performance of tritium breeding ceramics [J]. Journal of Nuclear Materials, 1992, 191-194: 15-22.

[4] ROTH E, CHARPIN J, ROUX N. Prospects of ceramic tritium breeder materials [J]. Fusion Engineering and Design, 1989, 11 (1-2): 219-229.

[5] JOHNSON CE, HOLLENBERG GW. Recent advances in the development of solid breeder blanket materials [J]. Journal of Nuclear Materials, 1984, 123 (1-3): 871-881.

[6] 冯开明. ITER 实验包层计划综述[J]. 核聚变与等离子体物理, 2006, 26 (3): 161-169.

[7] BORNSCHEIN B, DAY C, DEMANGE D, et al. Tritium management and safety issues in ITER and DEMO breeding blankets [J]. Fusion Engineering and Design, 2013, 88 (6): 466-471.

[8] TSUCHIYA K, KAWAMURA H, NAKAMICHI M, et al. Characteristics of Li2O pebbles fabricated by the melting granulation method [J], Journal of Nuclear Materials, 1995, 219: 240-245.

[9] DONATO A, A critical review of Li2O ceramic breeder material properties correlations and data [J],Fusion Engineering and Design, 1998, 38: 369-392.

[10] LULEWICZ JD, ROUX N. Fabrication of Li2TiO3pebbles by the extrusion-spheronisation-sintering process [J]. Journal of Nuclear Materials, 2002, 307: 803-806.

[11] KNITTER R, PIAZZA G, RISTHAUS J, et al. Fabrication and Characterization of Lithium Orthosillicate Pebbles Using LiOH as a New Raw Material [R]. JAERI-Conf 2004-012. Tokyo: The 11th International Workshop on Ceramic Breeder Blanket Interactions, 2003.

[12] PANNHORST W, GEILER V, RAKE G, et al. Production Process of Lithium Orthosilicate Pebbles [R].Marseille: The 20th Symposium on Fusion Technology, 1998.

[13] ALVANI C, CARCONI PL, CASADIO S, et al. Lithium titanate pebbles reprocessing by wet chemistry [J]. Journal of Nuclear Materials, 2001, 289 (3): 303-307.

[14] DEPTUA A, BRYKAA M, ADA W, et al. Preparation of spherical particles of Li2TiO3(with diameters below 100 μm) by sol-gel process [J]. Fusion Engineering and Design, 2009, 84 (2-6): 681-684.

[15] DEPTILA A, OLCZAK T, LADA W, et al. Inorganic sol-gel preparation of medium sized microparticles of Li2TiO3from TiCl4as tritium breeding material for fusion reactors [J]. Journal of Sol-Gel Science and Technology, 2003, 26 (1-3): 207-212.

[16] VAN DER LAAN JG, MUIS RP. Properties of lithium metatitanate pebbles produced by a wet process [J]. Journal of Nuclear Materials, 1999, 271: 401-404.

[17] JUNG CH, PARK JY, KIM WJ, et al. Characterizations of Li2TiO3prepared by a solution combustion synthesis and fabrication of spherical particles by dry-rolling granulation process [J]. Fusion Engineering and Design, 2006, 81 (8): 1039-1044.

[18] RAO TVV, BAMANKAR YR, MUKERJEE SK, et al. Preparation and characterization of Li2TiO3pebbles by internal gelation sol-gel process [J]. Journal of Nuclear Materials, 2012, 426 (1): 102-108.

[19] MANDAL D, SHENOI M RK, GHOSH SK. Synthesis & fabrication of lithium-titanate pebbles for ITER breeding blanket by solid state reaction & spherodization [J]. Fusion Engineering and Design, 2010, 85 (5): 819-823.

[20] TSUCHIYA K, KAWAMURA H, FUCHINOUE K, et al. Fabrication development and preliminary characterization of Li2TiO3 pebbles by wet process [J]. Journal of Nuclear Materials, 1998, 258: 1985-1990.

[21] TSUCHIYA K, KAWAMURA H. Development of wet process with substitution reaction for the mass production of Li2TiO3pebbles [J]. Journal of Nuclear Materials, 2000, 283: 1380-1384.

[22] HOSHINO T. Optimization of sintering conditions of advanced tritium breeder pebbles fabricated by the emulsion method [J]. Fusion Engineering and Design, 2015, 98: 1788-1791.

[23] 陈晓军, 王和义, 罗阳明, 等. CH HCSB TBM中固体氚陶瓷增殖剂微球研究进展[J]. 核聚变与等离子体物理, 2006, 26 (3), 210-216.

[24] 傅依备, 赵君科, 罗阳明, 等. 氚固体增殖剂偏铝酸锂多孔陶瓷研究 [J]. 高技术通讯, 1996, (1): 50-53.

[25] 王和义, 孙颖, 赵君科, 等. 溶胶-凝胶法制备锆酸锂陶瓷微球[J]. 高技术通讯, 1997, (8): 53-57.

[26] 王和义, 傅依备. 偏铝酸锂陶瓷小球的制备与性能[J]. 硅酸盐通报, 1999, (6): 68-72.

[27] 高小铃, 陈晓军, 古梅, 等. Li4SiO4陶瓷微球的间接湿法制备工艺与表征[J]. 原子能科学技术, 2010,44 (9): 1099-1104.

[28] GAO X, CHEN X, GU M, et al. Fabrication and characterization of Li4SiO4ceramic pebbles by wet method [J]. Journal of Nuclear Materials, 2012, 424 (1): 210-215.

[29] CHEN XJ, WANG HY, LUO YM, et al. Fabrication of high density Li4SiO4pebbles by a novel wet process [R]. Mianyang: A Mini-Workshop on ITER Related Tritium Technology, 2006.

[30] 曹友东. 湿化学法制备正硅酸锂小球的工艺研究[D]. 昆明: 昆明理工大学硕士学位论文, 2014.

[31] 唐华. 熔融喷雾法制备硅酸锂陶瓷微球的工艺研究[D]. 昆明:昆明理工大学硕士学位论文, 2013.

[32] 周佳骏. Li2TiO3掺杂性能研究及小球制备[D]. 武汉:华中科技大学硕士学位论文, 2009.

[33] ZHOU Q, GAO Y, LIU K, et al. Fabrication of Li2TiO3pebbles by a selective laser sintering process [J]. Fusion Engineering and Design, 2015, 100: 166-170.

[34] HONG M, ZHANG YC, MI YY, et al. Synthesis of Li2TiO3by sol-gel combustion method and its gel-casting formation[J]. Journal of Nuclear Materials, 2014, 455 (1): 311-315.

[35] XIANG MQ, ZHANG YC, ZHANG Y, et al. Reaction kinetics for the synthesis of Li4SiO4by solid state reaction from Li2SiO3and Li2CO3for tritium breeder [J]. Journal of Fusion Energy, 2016, accepted.

[36] XIANG MQ, ZHANG YC, ZHANG Y, et al. Three alternative raw materials for improving the performances of Li4SiO4pebbles [J]. Fusion Engineering and Design, 2016, 102: 1-7.

[37] XIANG MQ, ZHANG YC, HONG M, et al. CO2absorption properties of Ti-and Na-doped porous Li4SiO4prepared by a sol-gel process [J]. Journal of Materials Science, 2015, 50 (13): 4698-4706.

[38] HONG Mg, ZHANG YC, LIU YH, et al. Fabrication of Li2TiO3ceramic pebbles by gelcasting method [J]. Key Engineering Materials, 2012, 512: 1717-1720.

[39] XIANG MQ, ZHANG YC, ZHANG Y, et al. Effect of the fabrication process of ceramic pebbles on the porosity of Li2TiO3tritium breeder [J]. Journal of Fusion Energy, 2015, 34 (6): 1423-1432.

[40] HONG M, ZHANG YC, MI YY, et al. Characterization of Li2TiO3pebbles by graphite bed process [J]. Journal of Nuclear Materials, 2013, 441 (1): 390-394.

[41] 尹邦跃, 牛恺. 氚增殖剂Li4SiO4陶瓷小球的制备工艺[J], 原子能科学技术, 2011, 45 (1): 73-79.

[42] 陈星, 杨洪广, 占勤, 等. 凝胶球化-固相反应-烧结工艺制备Li4SiO4陶瓷微球[J], 材料热处理学报,2014, 35 (6): 34-37.

[43] GONG Y, YU X, YANG M, et al. A facile approach to fabricate Li4SiO4ceramic pebbles as tritium breeding materials [J]. Materials Letters, 2015, 159: 245-248.

[44] YANG M, GONG Y, YU X, et al. Fabrication of Li4SiO4ceramic pebbles with uniform grain size and high mechanical strength by gel-casting [J]. Ceramics International, 2016, 42 (2): 2180-2185.

[45] LI JL, ZHU YW, YE B, et al. Fabrication and characteristics of Li4SiO4pebbles by a novel capillary-based microfluidic wet process [J]. Journal of Nuclear Materials, 2013, 440 (1): 283-287.

[46] WU X, WEN Z, HAN J, et al. Fabrication of Li2TiO3pebbles by water-based sol-gel method [J]. Fusion Engineering and Design, 2008, 83 (1): 112-116.

[47] WU X, WEN Z, XU X, et al. Optimization of a wet chemistry method for fabrication of Li2TiO3pebbles[J]. Journal of Nuclear Materials, 2008, 373 (1): 206-211.

[48] WU X, WEN Z, XU X, et al. Fabrication and improvement of the density of Li2TiO3pebbles by the optimization of a sol-gel method [J]. Journal of Nuclear Materials, 2009, 393 (1): 186-191.

[49] HOSHINO T, DOKIYA M, TERAI T, et al. Non-stoichiometry and its effect on thermal properties of Li2TiO3[J]. Fusion Engineering and Design, 2002, 61: 353-360.

[50] HOSHINO T, KAWAMURA H, DOKIYA M, et al. Non-stoichiometry of Li2TiO3under hydrogen atmosphere conditions [J]. Journal of Nuclear Materials, 2004, 329: 1300-1304.

[51] TSUCHIYA K, HOSHINO T, KAWAMURA H, et al. Development of advanced tritium breeders and neutron multipliers for DEMO solid breeder blankets [J]. Nuclear Fusion, 2007, 47 (9): 1300.

[52] HOSHINO T, YASUMOTO M, TSUCHIYA K, et al. Non-stoichiometory and vaporization characteristic of Li2.1TiO3.05in hydrogen atmosphere [J]. Fusion Engineering and Design, 2007, 82 (15): 2269-2273.

[53] HOSHINO T, SASAKI K, TSUCHIYA K, et al. Crystal structure of advanced lithium titanate with lithium oxide additives [J]. Journal of Nuclear Materials, 2009, 386: 1098-1101.

[54] HOSHINO T, KATO K, NATORI Y, et al. Development of advanced tritium breeding material with added lithium for ITER-TBM [J]. Journal of Nuclear Materials, 2011, 417 (1): 684-687.

[55] TSUCHIYA K, KAWAMURA H, FUCHINOUE K, et al. Fabrication development and preliminary characterization of Li2TiO3pebbles by wet process [J]. Journal of Nuclear Materials, 1998, 258: 1985-1990.

[56] HOSHINO T. Trial examination of direct pebble fabrication for advanced tritium breeders by the emulsion method [J]. Fusion Engineering and Design, 2014, 89 (7): 1431-1435.

[57] HOSHINO T, OIKAWA F, NATORI Y, et al. Trial synthesis of Li2Be2O3for high-functional tritium breeders [J]. Fusion Engineering and Design, 2013, 88 (9): 2268-2271.

[58] ZARINS A, VALTENBERGS O, KIZANE G, et al. Formation and accumulation of radiation-induced defects and radiolysis products in modified lithium orthosilicate pebbles with additions of titanium dioxide[J]. Journal of Nuclear Materials, 2016, 470: 187-196.

[59] XIANG MQ, ZHANG YC, ZHANG Y, et al. Fabrication and characterization of Li2TiO3-Li4SiO4pebbles for tritium breeder [J]. Journal of Fusion Energy, 2015, 34 (6): 1341-1347.

[60] XIANG MQ, ZHANG YC, ZHANG Yun, et al. Preparation of Li2TiO3-Li4SiO4core-shell ceramic pebbles with enhanced crush load by graphite bed process [J]. Journal of Nuclear Materials, 2015, 466: 477-483.

[61] HONG M, ZHANG YC, MI YY, et al. Fabrication and characterization of Li2TiO3core-shell pebbles with enhanced lithium density [J]. Journal of Nuclear Materials, 2014, 445 (1): 111-116.

[62] ZHU D, PENG S, CHEN X, et al. Fabrication and characterization of Li3TaO4ceramic pebbles by wet process [J]. Journal of Nuclear Materials, 2010, 396 (2): 245-250.

[63] HAN J, GAO X, GONG Y, et al. Fabrication of a Li4SiO4-Pb tritium breeding material [J]. Fusion Engineering and Design, 2014, 89 (12): 3046-3053.

Research Progress of Fabrication Process for Solid State Tritium Breeders

XIANG Mao-Qiao, WANG Chao-Fu, ZHANG Yun, ZHANG Ying-Chun

School of Materials Science and Engineering, University of Science and Technology Beijing, Beijing 100083, China

Base on structural design of the fusion reactor, about 100 tons of solid state tritium breeders will be filled in the DEMO, ITER-DB and TBM blankets. Among the lithium based ceramic tritium breeding pebbles, Li4SiO4and Li2TiO3pebbles have been considered as the most potential tritium breeding candidate materials. Currently, the fabrication process of Li4SiO4and Li2TiO3ceramic pebbles are maturing, such as melt-spray method, wet method, and machine-rolling method. However, almost all of the fabrication processes are limited to lab-scale (kilogram level), and a few fabrication process achieve economics, environmental and easy mass production simultaneously. In order to meet the enormous demands of ceramic tritium breeding pebbles for future fusion blankets,the merit and demerit of the fabrication process of Li4SiO4and Li2TiO3pebbles were evaluated based on the economy, environment-friendly, yield, and production efficiency of the fabrication process and comprehensive performances of the fabricated pebbles. In addition, development of the advanced tritium breeders in China and abroad was summarized.

Li4SiO4; Li2TiO3; Pebbles; Tritium breeder.

TL349

1005-1198 (2016) 04-0241-12

A

10.16253/j.cnki.37-1226/tq.2016.05.002

向茂乔,1987年生,男,四川巴中人,北京科技大学材料科学与工程学院博士研究生,主要从事先进固态氚增殖微球的制备与其性能表征。

张迎春,1969年生,男,吉林通化人,工学博士,北京科技大学材料科学与工程学院教授,博士生导师,教育部新世纪优秀人才培养计划入选者。主要研究方向为功能陶瓷材料和聚变堆相关功能与结构材料。

2016-05-20

2016-06-17

国家自然科学基金 (51372017);国家磁约束核聚变能源研究专项 (2015GB121006)。

向茂乔 (1987 -), 男, 四川巴中人, 博士研究生。E-mail: qiaoshangren2007@163.com。

张迎春 (1969 -), 男, 吉林通化人, 教授。E-mail: zhang@ustb.edu.cn。