TA15钛合金流变模型建立及成形载荷预测

2016-10-10莫安军余胜峰熊运森陈金科冯海军

莫安军 余胜峰 熊运森 曾 菁 陈金科 冯海军

(中国第二重型机械集团德阳万航模锻有限责任公司,四川618000)

试验研究

TA15钛合金流变模型建立及成形载荷预测

莫安军余胜峰熊运森曾菁陈金科冯海军

(中国第二重型机械集团德阳万航模锻有限责任公司,四川618000)

通过热压缩试验研究了TA15钛合金在高温变形时的流动应力,并建立了TA15材料流变应力模型,同时对模型的可靠性进行了验证。

TA15;流变模型;成形载荷

成形载荷大是生产大型钛合金整体模锻件的主要难点之一,因此采用数值模拟分析手段预测锻件成形各阶段载荷变化具有重要意义。如果能在大型钛合金整体模锻件工艺及模具设计阶段引入数值模拟技术,对模锻成形载荷进行预测,并以减小成形载荷为优化目标,对模具及成形工艺进行优化设计,将大大减少锻件试制和修模时间。

TA15钛合金(名义成分为Ti-6.5Al-Zr-1Mo-1V)是一种近α 型中强度钛合金,由于其良好的塑性、热稳定性以及高温下抗蠕变强度高等特点,在航空航天工业领域得到广泛应用,如用于飞机隔框、承力框、框梁等一些受力复杂的重结构件[1]。

本文通过 TA15 钛合金的热模拟压缩试验对钛合金高温变形时流动应力行为进行了研究,针对 TA15 钛合金的流变应力规律,采用二次多项式拟合lnε—lnσ之间关系对原始数据进行优化,最终得到修正后的TA15钛合金材料流变应力模型,同时对模型的可靠性进行了验证。

1 TA15高温流变应力试验

TA15钛合金原料是直径90 mm的棒材。为了消除棒材内应力并使微观组织均匀分布,在热模拟试验前对棒材进行退火热处理。热处理规范如下:加热到1 023 K保温90 min后出炉空冷至室温。利用金相法测定TA15钛合金的相转变温度大约为1 263 K。

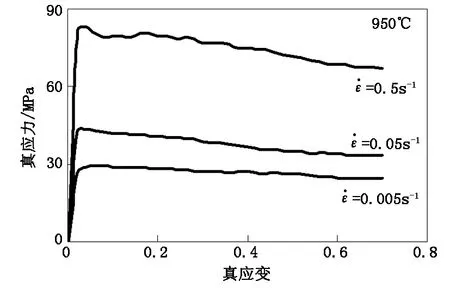

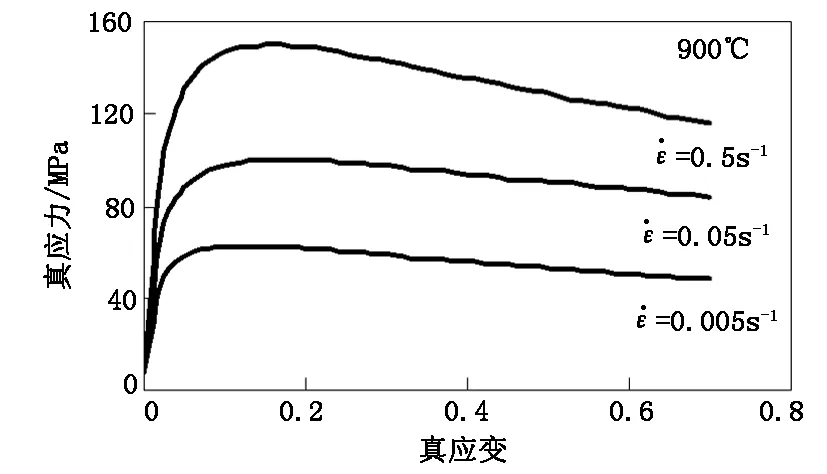

采用恒定应变速率等温压缩试验分析TA15钛合金材料高温塑性。试验具体参数为:试件尺寸∅8 mm×12 mm,试验温度分别为900℃、930℃、950℃,应变速率0.5 s-1、0.05 s-1、0.005 s-1,变形程度为50%(真应变约为0.7)。得到的TA15钛合金高温流变应力曲线如图1所示。从图1可以看出,在不同应变速率和变形温度条件下,TA15钛合金的流动应力曲线具有相似的特征。在变形初始阶段,流动应力随应变的增加达到峰值,然后流动应力开始下降并逐渐趋于稳定。分析原因有几点:(1)在模拟过程中可能出现计算不收敛等问题;(2)恒定应变速率试验过程中,试验机很难保持应变速率恒定,在试验初始阶段及结束阶段出现明显的增速和减速过程;(3)在等温成形过程中,试验内部温度会升高。

2 TA15流变应力模型建立

由试验得到的TA15流变应力曲线虽然真实的反映了高温条件下材料真实应力与温度、应变速率及应变量之间的关系,但直接用于有限元模拟分析会出现计算不收敛等问题。各国学者对TA15钛合金的高温变形行为以及成形性能进行了大量的研究,建立了许多流变应力模型,其中应用最广泛的是双曲正弦修正的Arrhenius模型[2-6]。但是,由于Arrhenius模型没有考虑应变对应力的影响,认为在确定温度及应变速率的情况下,其应力值为恒定(一般为峰值应力值),而未考虑由于再结晶引起的材料软化,因此,在预测锻件成形载荷时,其预测值往往偏大。

(a)

(b)

(c)

图2 lnε—lnσ的关系

TA15钛合金高温变形过程中对数应变lnε与对数应力lnσ之间的关系如图2所示(温度为900℃,应变速率为0.005 s-1条件下)。采用二次多项式对数据进行拟合,发现拟合效果良好,相关度达到0.980 5。优化前后材料流变应力曲线对比如图3所示。

图3 优化前后TA15真应力-真应变曲线对比

(a)

(b)

(c)

通过以上方法对TA15不同温度及应变速率情况下的试验数据进行优化,得到的材料流变应力曲线如图4所示。对比优化前后的TA15材料

流变应力曲线可以发现:(1)优化前后峰值应力基本吻合;(2)优化后峰值应变增大;(3)优化后各曲线波动减少,应力随应变增大的趋势一致。

3 模型验证

将优化后的TA15材料模型导入有限元软件DEFORMR中对大型飞机结构件第1梁模锻件的模锻过程进行了成形过程分析及载荷预测。锻件毛坯质量360 kg,加热温度为950℃,模具温度为350℃,毛坯出炉到开始成形时间为90 s,在欠压量为15 mm情况下,预测载荷为3.8万t,而实际载荷为4.1万t,毛坯整体变形与模拟结果基本一致。通过实际生产结果与计算机模拟结果的比较分析表明,优化后TA15材料模型能够有效的反映TA15钛合金在模锻过程中的变形行为,可以用于TA15大型模锻件的成形过程优化及载荷预测。

4 结论

(1)对TA15 钛合金试样进行等温恒应变速率热压缩试验,得到材料真实流变应力曲线,获得了变形工艺参数(变形温度、变形程度、应变速率)对流动应力的影响规律。

(2)根据lnε—lnσ之间关系,采用二次多项式对原始数据进行优化,建立了TA15 钛合金在高温变形过程中的流动应力模型。

(3)将TA15 钛合金模型导入DEFORM软件中对大型模锻件整体锻造过程进行有限元分析,其成形预测载荷与实际生产载荷在误差范围内,验证了模型的准确性。

[1]李兴无,沙爱学. TA15合金及其在飞机结构中的应用前景[J]. 钛工业进展,2003,20(4-5): 90-94.

[2]占家军. TA15钛合金热塑性变形行为与组织演变[D]. 哈尔滨: 哈尔滨工业大学,2006.

[3]王斌. TA15钛合金等温锻造工艺参数优化研究[D]. 西安: 西北工业大学,2006.

[4]段小亮. TC11和TA15盘类件制坯工艺研究[D]. 沈阳:沈阳理工大学,2009.

[5]龙丽. TA15合金锻造过程的数值模拟[D]. 西安: 西北工业大学,2005.

[6]欧阳德来. TB6和TA15钛合金β锻组织演变及动态再结晶行为研究[D]. 南京:南京航空航天大学,2011.

编辑杜敏

Establishment of Flow Stress Model of TA15 Titanium Alloy and Prediction of Forming Load

Mo Anjun, Yu Shengfeng, Xiong Yunsen, Zeng Jing, Chen Jinke, Feng Haijun

The flow stress of TA15 titanium alloy during the high temperature deformation has been studied by means of hot compression test. And the flow stress model of TA15 has been established as well. Meanwhile, the reliability of this model has been verified.

TA15; flow stress model; forming load

2016—05—10

O242

A