优化立式钢储罐基础设计实践探索

2016-09-27罗瑞芳

罗瑞芳

(福建医工设计院有限公司 福建福州 350000)

优化立式钢储罐基础设计实践探索

罗瑞芳

(福建医工设计院有限公司福建福州350000)

基于立式钢储罐基础设计要点,通过某一工程实例的工程力学详细计算,优化该构筑物基础的结构设计。工程实践证明,唯此才能优化选择立式钢储罐的合理的基础形式,奠定安全生产基础。

钢储罐基础;设计;要点

0 引言

立式圆筒形钢制储罐主要用于储存原料、中间产品和成品等,在石油化工行业、粮食行业、建材行业中都得到广泛的应用。罐基础设计和建造的优劣都极大地影响立式钢储罐使用寿命,对企业生产运行造成损失。因此全面分析、掌握立式圆筒形钢制储罐基础的设计要点,对控制住工程设计质量,为促进项目优质建设提供重要保证,是十分必要的。本文通过工程实例的演绎,浅析钢储罐基础设计要点,与业内同行商榷。

1 罐基础设计要点

1.1地形、地貌特性和工程地质条件

罐基础是传递上部荷载至地基持力层的部分。罐基础的选型,应根据储罐的型式、容积、地质条件、工艺要求、施工技术条件,地基处理方法和经济合理性等条件综合考虑。

1.1.1罐基础设计对地基土的基本要求

罐基础对地基土的基本要求是:均匀性好,土层力学性能稳定,承载力特征值满足设计要求。基本满足要求的天然地基既要满足承载力特征值又要符合基础沉降差要求。天然地基中软土地基,不良地质现象的山区地基、特殊土地基、以及在实际工况条件下沉降差不能满足规范要求地基都应经如下相应处理,不可直接利用。

1.1.2对无法利用的天然地基处理方法

(1)耕土层、人工填土、生活垃圾、工业废料及局部软弱土应清除,换填材料不得采用有膨胀性或湿陷性的土;

(2)对场地内探明的塘、池、沟和暗塘、暗沟等,应清除残渣、淤泥,采用素土、级配砂石或灰土分层夯实;

(3)基础土存在部分坚硬,部分松软时,应采取有效的处理措施,尽量清除松软部分保证基础落在物理力学性质相当的土层上,以满足沉降差要求。

1.2罐基础选型

(1)一般较常用的基础型式有护坡式、外环梁式、环梁式等。

(2)以工艺要求、施工技术和投资造价等的技术经济指标论证确定罐基础选型。

①从经济方面考虑,护坡式较环梁式造价低,对于场地不受限制,罐之间距离较大,工艺条件许可的情况下,比选时应优先选用。

②若油罐罐底与罐外地坪高度较大,罐间距相对小,罐区空间不足的情况下,优先选用环梁式[1]。

③当修正后的地基承载力特征值小于基底平均压力时,应采用桩基础。桩基础的承台面一般也设置环梁[1]。

1.3工程力学计算及罐基础构造

工程力学计算包括:构筑物结构计算;地基承载力计算;地基变形测算及控制等。

2 工程实例

2.1工程概况

某公司新建10 000m3油库,设4个2 500m3钢储罐。该油罐的资料如下:

罐体直径为14m,罐总高度为16m;大罐自重80t,罐体保温层质量为10t,充水质量为2 500t,操作时介质质量2 325t,介质重度为9.3kN/m3。本工程抗震设防烈度为7度,设计基本地震加速度值为0.10g,设计地震分组第二组;场地类别II类;场地内未见冻土及液化土层,地下水稳定水位埋深为5.80~10.30m。

2.2场地地形、地质

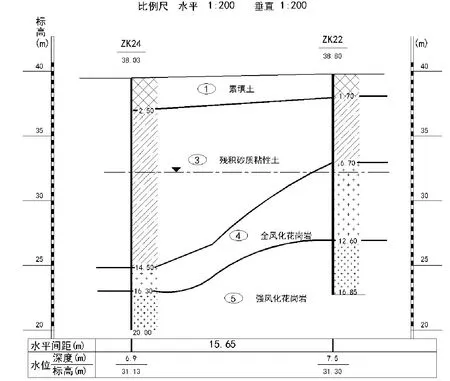

场地内地层自上而下分布依次为:素填土、粉质粘土(在此剖面内缺失)、残积砂质粘性土、全风化花岗岩、强风化花岗岩。现将各岩土层的岩性特征描述如下:

①素填土:松散,均匀性较差,工程性能差。

②粉质粘土:可~硬塑,具中等压缩性,局部缺失。

③残积砂质粘性土:可~硬塑,具中等压缩性,标准贯入试验修正击数标准值为13击。土层力学性能较好,承载力特征值fak=220kpa。

④全风化花岗岩:标准贯入试验修正击数≥30击,工程性能好。

⑤强风化花岗岩:标准贯入试验修正击数≥50击,工程性能好。

地质剖面图详见图1:

图1 工地地质剖面图

2.3基础选型

从以上资料可知:本场地素填土局部厚度较厚,采用换填法处理,挖掉素填土至残积砂质粘性土层,用中粗砂回填,分层充水振实后可作为持力层。

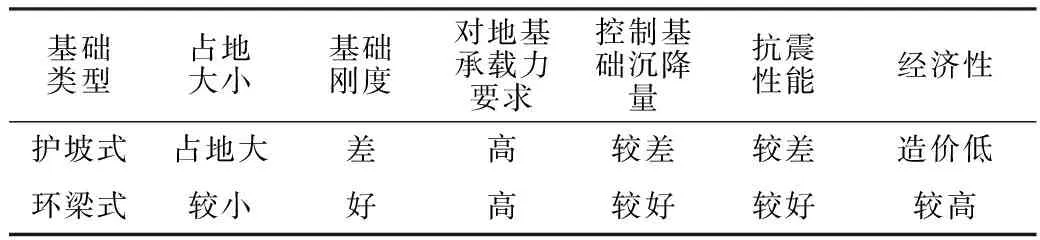

常用的罐基础选型列表分析如表1。

表1 罐基础选型分析表

由于该油罐罐底与罐外地坪高度相差较大、罐与罐之间间距不大、工艺要求场地平整,且该地区有抗震设防要求,因此优先选用环梁式基础。

2.4工程力学计算

2.4.1环梁

(1)宽度计算

根据《石油化工企业钢储罐地基与基础设计规范》SH/T3086-2007[2],中环梁宽度计算式中取值如式(1):

(1)

gk:为罐壁底端传给环梁顶端的线分布荷载标准值(当有保温层时,尚应包括保温层的荷载标准值)

gk=(800+100)/(3.14×14)=20.5kN/m

γL:为罐内使用阶段储存介质重度,取9.3kN/m3

hL:为环梁顶面至罐内最高液面高度,取16m

γc:为环梁的重度,即钢筋混凝土重度25kN/m3

γm:为环梁内各层土平均重度,取18kN/m3

h:为环梁高度,

环梁基础埋深为0.8m,根据工艺要求环梁顶面高出地面为0.6m,所以环梁高度h=0.8+0.6=1.4m.

β:为罐壁伸入环梁顶面宽度系数,一般可取0.4~0.6.罐壁与环梁中心重合取0.5.

代入计算得b=0.317m,取350mm.

(2)环梁环向力分析及计算[3]

环向力分析:

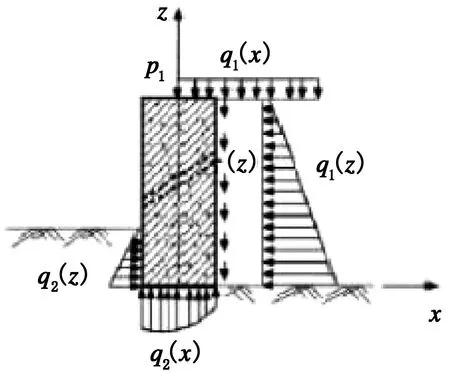

基础环梁受到的力有竖向荷载和水平荷载如图2、图3所示。

图2 基础环梁力竖向荷载图

图3 基础环梁力水平荷载图

竖向荷载包括:

①环梁顶面油罐壁荷重P1;

②油罐自重及罐内储存介质重量q1(x);

③环基内壁砂垫层的竖向摩擦力τ(z);

④环梁基础的反力q2(x)。

水平荷载包括:

①基础填料自重对环梁产生的侧压力q2(z)

②环梁外侧土产生的土压力q2(z)

当罐壁位于环梁顶面时,罐体自重对环梁产生的竖向压应力相对于环梁的钢筋混凝土强度设计值很小,因此,根据朗肯土压力公式,可得侧压力越接近环梁底越大,产生的弯矩也越大。规范中的简化计算方法中在计算环向力仅仅对整个环梁高度取平均值,适用于截面高度不高的环梁,对于对截面高度较高的环梁应准确计算截面上下范围内的配筋面积,对环梁截面上下范围内区别配筋,以保障基础环梁的结构安全[4]。

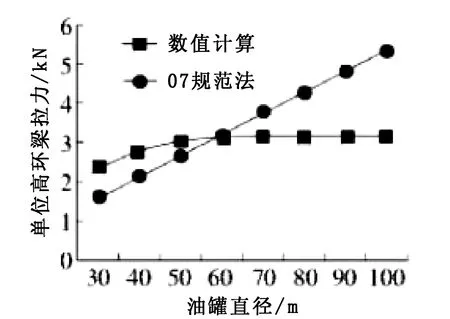

在其他条件不变的情况下,油罐直径直接影响着环向力的大小。图4列出了采用规范中的简化计算方法和数值计算(采用Flac3D商用软件对大型储液罐的充水试验进行数值模拟,对基础环梁进行动力计算)得出基础环梁的环向拉力对比图。

图4 基础环梁环向拉力对比图

由图4可看出,油罐直径接近60m时,环梁的环向拉力与油罐直径成正比(规范公式计算),当油罐直径超过这个值时,直径对基础环梁环向拉力的影响较小[5]。因此,在进行大型储油罐基础环梁设计计算时,应根据分析对比,选择适合的设计方法进行计算[4]。

实例中:罐的直径较小,且环梁的高度不高,根据规范公式(SH/T3086-2007):

Ft=(γQwγwhw+γQmγmh)KR

(2)

如试(2)计算得:

Ft=(1.1×9.8×16+1.0×18×1.4)×0.33×7=456.641kN/m

式中:

γQw为罐内充水重分项系数,取1.1;

γQm环梁内各层自重分项系数取1.0;

γw为水重度,取9.8kN/m2;

γm为环梁内各层的平均重度,取18 kN/m2;

hw为环梁顶面至罐内最高储水面高度;

K为环梁侧压力系数,一般地基取0.33;

R为环梁中心线半径(m),取7m。

(3)环梁截面配筋计算[3]

As=(r0Ft)/fY

(3)

式(3)中As单位高环向钢筋截面面积;

r0为重要性系数,取1.0;

fY为钢筋强度设计值,取360N/mm2

经计算:

As=(456.641/360)×103=

1 268.5 mm2

环向钢筋截面总配筋率为:4 180/(350×1 000)=1.2%,>环梁内环向钢筋总配筋率不宜小于1%[3],所以满足要求。

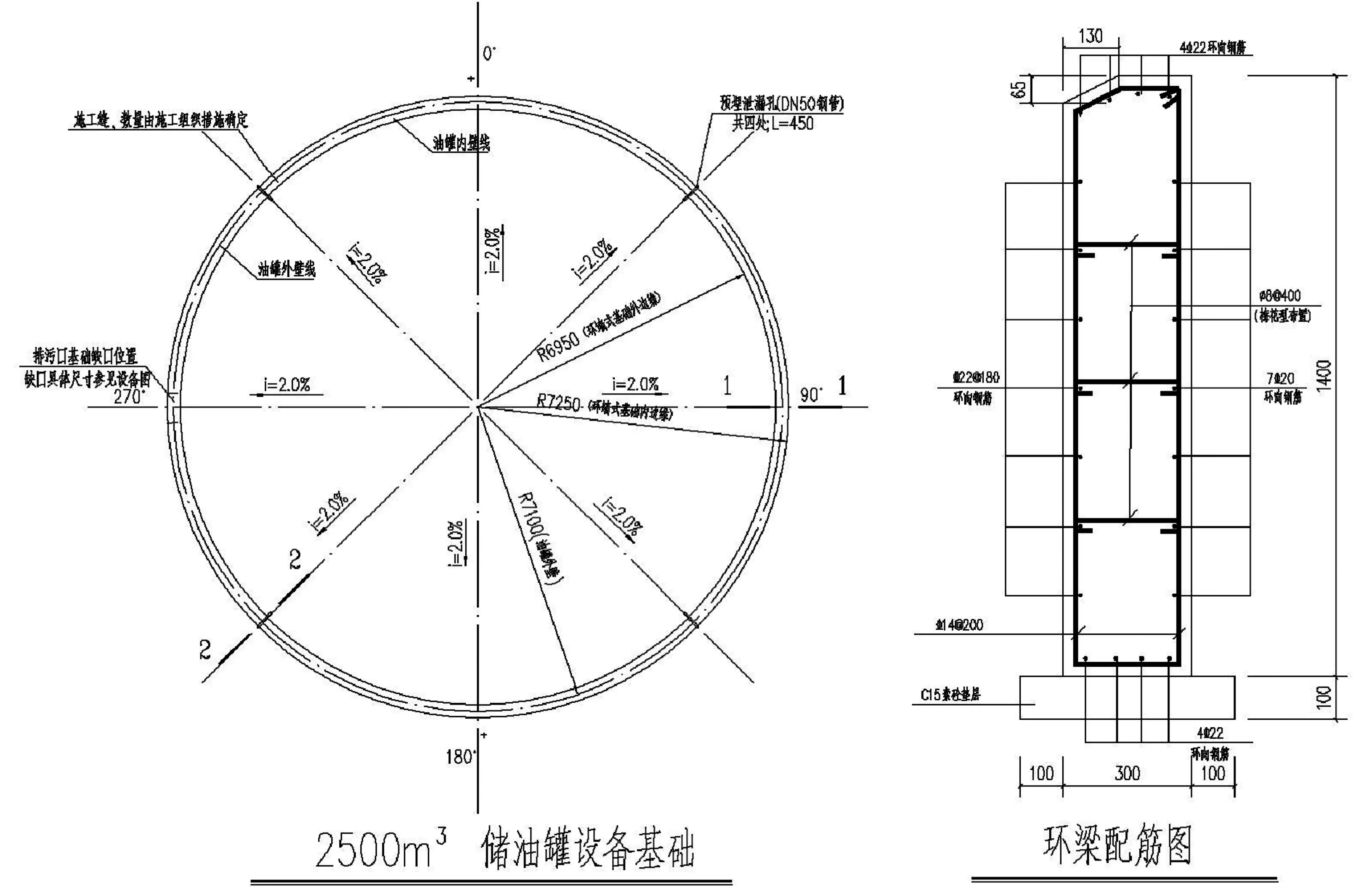

图5 2500m3 储油罐设备基础图和环梁配筋图

2.4.2地基承载力计算

罐基础地面处的平均压力设计值可作为轴心荷载考虑, 按《建筑地基基础设计规范》GB50007-2011[8]中式5.2.2.-1式(4)计算:

PK=(FK+GK)/A

(4)

A=πR2=3.14×(7+0.35×0.5)2=161.6m2

FK=800+100+25 000=25 900kN

Gk=18×1.4×161.6=4072kN

PK=(25 900+4 072)/161.6=185.5kN/mm2

地基土经过换填处理后(最深处换填厚度为1.5m),承载力=220-1.5×20=190kN/mm2

地基承载力满足要求。

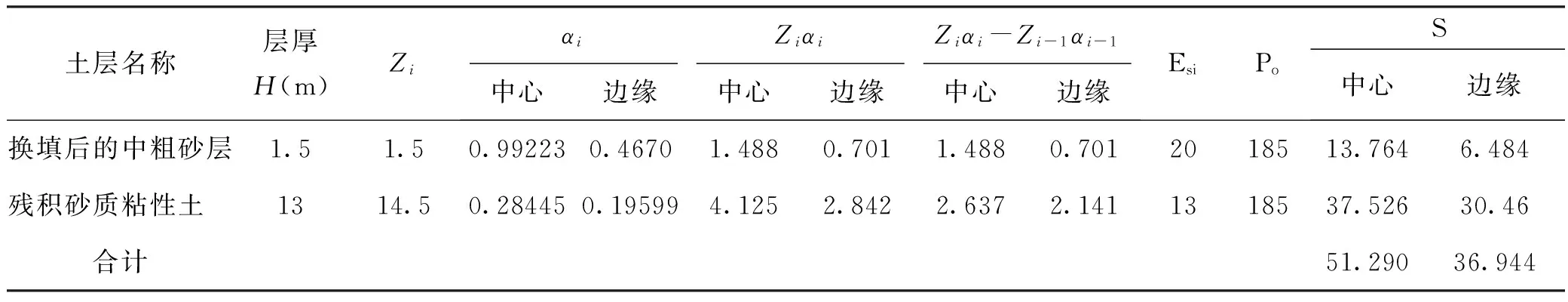

2.4.3地基变形计算

本工程地基采用换填法处理,挖掉素填土至残积砂质粘性土表面。现对本设计中罐基础中心及边缘的沉降量进行计算。

根据《建筑地基基础设计规范》(GB50007-2011)的公式[8]:

(5)

式(5)中:

S为地基最终变形量(mm);

S′为按分层总和法计算出的地基变形量;

ψs为沉降计算经验系数;

n为地基变形计算深度范围内所划分的地层数;

Po为对应于荷载效应准永久组合时的基础底面处的附加压力 (kPa);

Esi—基础底面下第i层土的压缩模量(Mpa),应取土的自重压力至土的自重压力与附加压力之和的压力段计算;

Zi、Zi-1—基础底面至第i层土、i-1层土底面的距离(m);

ai、ai-1—基础底面计算点至第i层土、第i-1层土底面范围内平均附加应力系数,详细计算详见表2。

表2 沉降计算用表

由于全风化花岗岩和中风化花岗岩属于坚硬土层,无需计算该土层的压缩变形。

根据经验公式,取沉降计算经验系数ψs=0.5

罐基础中心沉降量S=0.5×51.290=25.65mm

边部的沉降量S=0.5×36.944=18.47mm

沉降差=25.65-18.47=7.18mm

规范允许沉降差=0.015D(罐径)=0.015×14 350=215.25mm. 计算满足规范要求。

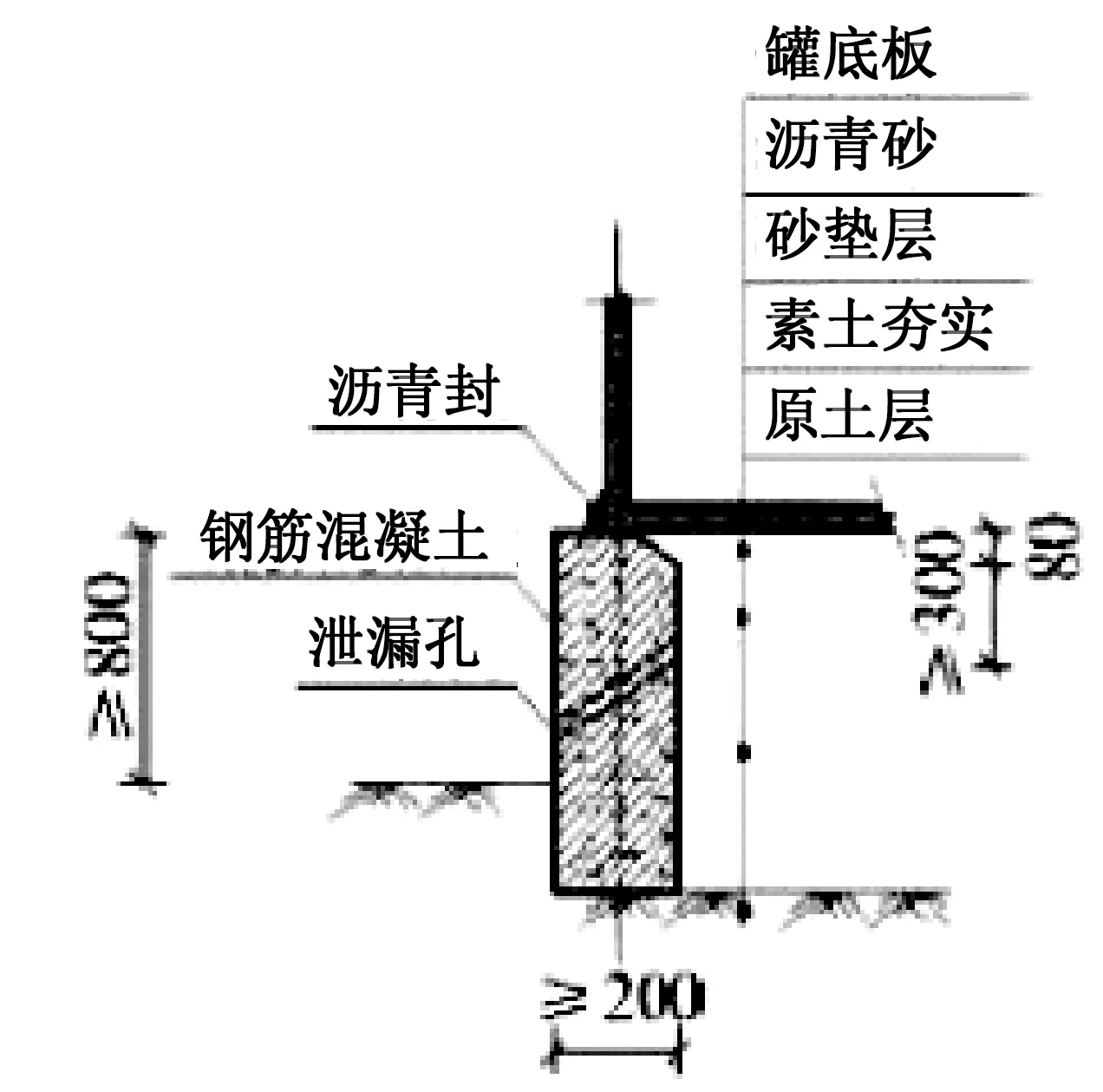

2.5储罐基础的构造措施

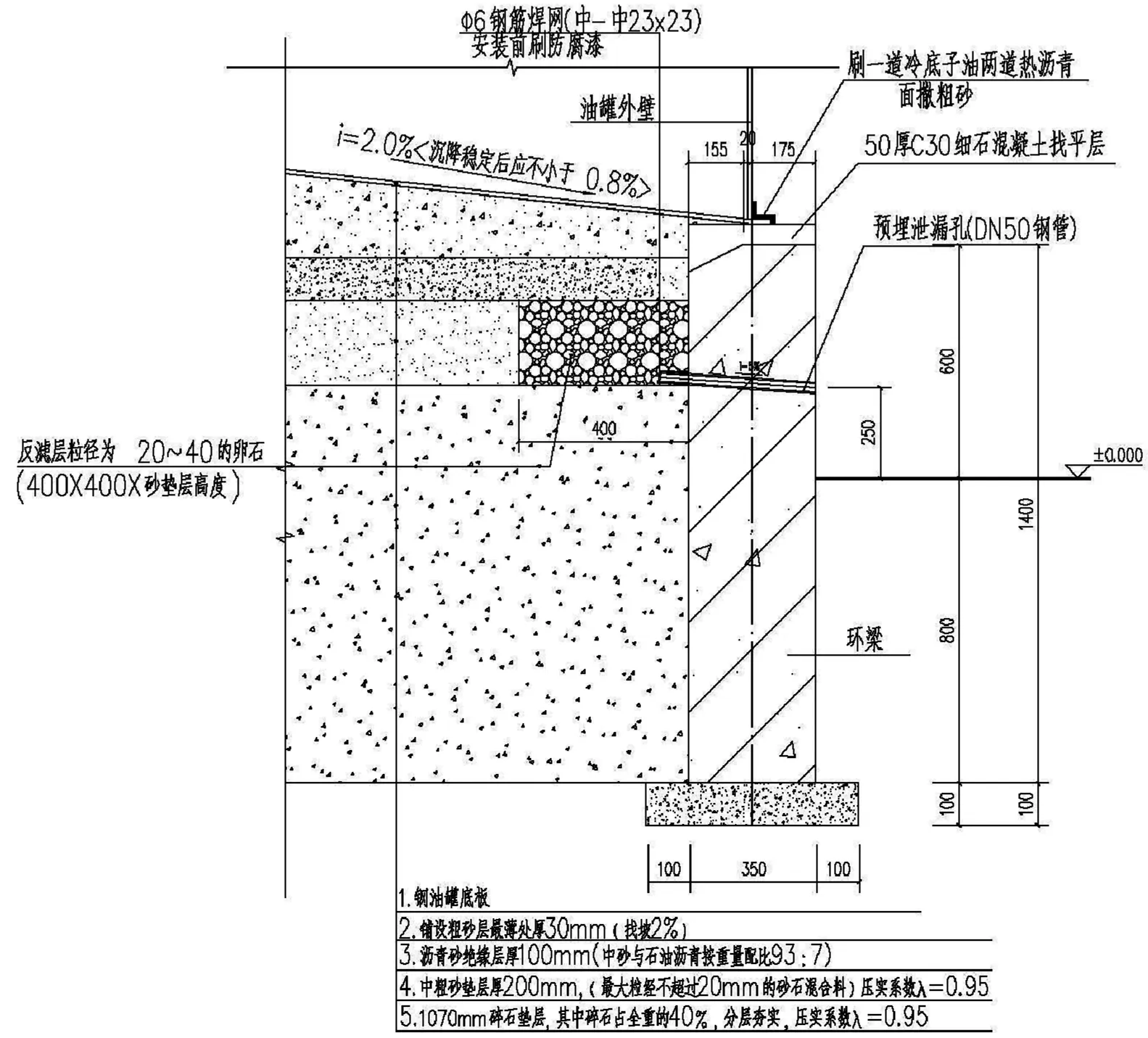

该环梁罐基础的构造如图6:

图6 环梁罐基础构造图

分层如下:

(1)钢罐底板底即罐基础顶面,自中心向周边做成15‰~35‰的坡度,该罐基础地基承载力及变形满足要求,所以本罐基础采用铺设粗砂层最薄处厚30mm,坡度为20‰。若不能满足要求时,坡度应取较大坡度。

(2) 100mm沥青砂绝缘层厚(93∶7中砂与石油沥青按重量配比),该层用于隔断水、潮气和杂散电流对储罐底板的化学腐蚀和电腐蚀作用。

(3)200mm中粗砂垫层。

(4)1 070mm碎石垫层,其中碎石占全重的40%,分层夯实,压实系数λ=0.95.该层主要承受了上部的荷载,把荷载传递给地基,因此应逐层压实,逐层质量检验。确保该层的压实度及密实度满足设计要求。

2.6其他构造要求

(1)环梁应设置泄漏孔。该基础设置预埋泄漏孔(DN50钢管) 共4处;L=450。泄露孔应沿罐周均匀布置,其间距宜为10m~15m。泄漏孔进口处应设置由砾石和粒径为20~40mm的卵石组成的反滤层钢筋网,出口高于设计地面。

(3)该环梁的周长大于40m,留后浇缝,在保证钢筋连续的原则下分段浇灌,缝宽宜为300~500mm,接缝应采用提高一个强度等级的微膨胀混凝土浇灌并捣实。

3 结论

综上,立式钢储罐基础设计要点:

①应掌握罐区地形、地貌和工程地质条件,这是选择基础方案的前提;

②通过建设项目的工艺要求、施工技术和投资比较的技术经济指标论证确定罐基础选型;

③优化相应构筑物基础的结构设计,从环梁内力计算、地基土沉降、储罐基础构造等方面以满足相应工程设计规范、施工规范、验收规范的要求,为安全生产奠定基础。

[1]祝琼岩.钢储罐基础环梁的设计与实践[J].工程建设与设计,2005.9:60-62.

[2]SH/T3086-2007 石油化工企业钢储罐地基与基础设计规范[S].

[3]鲁明玉.油罐基础环梁的内力分析及配筋计算[J].程设计,11~14.

[4]彭晓军,高宏斌.立式油罐基础的设计选型[J].工程设计,2005.3:10-11.

[5]秦凯,王成玉.大型储油罐基础环梁设计与讨论[J].山西建筑.2012.3(8):64-65.

[6]邓学晶,杜永峰,夏琰,等.基于Flac3D的大型储液罐基础环梁拉力分析[J].兰州理工大学学报.2010.8(4):122-125.

[7]GB50010-2010 混凝土结构设计规范[S].

[8]GB50007-2010 建筑地基基础设计规范[S].

To optimize the design of the vertical steel tank foundation practice exploration

LUO Ruifang

(Medical professionals design institute Co.,LTD.,fujian province,Fuzhou 350000)

Based on the vertical steel tank foundation design, through an engineering example of engineering mechanics calculation in detail ,optimizing the structure design of the structure foundation. Engineering practice has proved that through the optimal selection of vertical steel tank form the basis of reasonable, lay the foundation for safety production.

Steel tank foundation;Design;points

罗瑞芳(1984.07-),女,工程师。

E-mail:158137469@qq.com

2016-04-01

TU47

A

1004-6135(2016)05-0070-05