装配整体式住宅建造过程质量缺陷研究

2016-09-27苏杨月赵锦锴徐友全

苏杨月,赵锦锴,徐友全

(山东建筑大学 管理工程学院,山东 济南 250100,E-mail:1335323515@qq.com)

装配整体式住宅建造过程质量缺陷研究

苏杨月,赵锦锴,徐友全

(山东建筑大学 管理工程学院,山东 济南 250100,E-mail:1335323515@qq.com)

为了解装配式建筑质量缺陷,通过分析济南某装配整体式高层住宅项目的现场文档资料,梳理出23个方面质量缺陷,66种缺陷表现形式,运用排列图法从设计、生产及运输、施工3个环节对质量缺陷进行定量统计,确定每个环节主要质量缺陷,解释缺陷产生原因并提出缺陷防治建议。结果表明,装配式建筑对设计工作提出了更高要求,做好构件深化设计工作对减少缺陷具有决定性作用。对生产及运输环节和施工环节质量缺陷防治,要从技术改进和强化管理措施两方面入手。出现频数高且发生在整个过程的缺陷考虑从技术层面解决,频数较低且时间分布离散性大的加强现场质量管控。3个环节主要质量缺陷、表现形式、产生原因及防治建议可为此类工程进行质量管理提供参考借鉴。

质量缺陷;预制混凝土构件;建筑工业化;BIM

生产方式的变革是装配整体式建筑与现浇混凝土建筑最显著的区别,装配式建筑包括设计、生产及运输、现场施工3个主要环节,其中设计阶段增加了预制构件深化设计,提高了设计难度,建筑产品由整体现浇改为大量构件工厂预制并运到现场装配,给预制构件成品保护、定位放线和安装精度控制带来很大挑战,生产方式的不同决定了装配式建筑的质量缺陷不同于现浇混凝土建筑。装配式建筑的质量缺陷如果不能有效控制,会增加建筑维修费用,加剧业主和开发商的矛盾,甚至影响建筑物的结构安全,在推广试点阶段一旦发生结构安全事故,不仅影响相关企业的品牌形象,还会阻碍该产业在我国的推广[1],因此研究装配整体式建筑质量缺陷很有必要。国外关于质量缺陷的改进研究集中在完善质量管理体系和引入自动化技术检测缺陷等方面。如Safa等[2]改进预制管道质量保证体系,将其分解为生产过程中、生产后、现场施工质量保证体系3个环节,并使用自动化检测技术辅助其质量管理工作,在预制管道生产及施工中使用摄像和激光扫描技术自动收集管道施工数据,并与设计要求比对,进而发现缺陷进行整改。Chen等[3]提出了将BIM与现有产品、组织、过程(POP)质量管理模型整合,共享项目数据,进行更高效质量管理工作的思路。Nahangi等[4]提出了将预制管道生产和实际施工中采集的数据输入BIM模型,采用迭代算法进行缺陷检测的框架思路及方法。Kwon等[5]认为可以利用 BIM和图像匹配技术开发出两种缺陷管理体系检测预应力混凝土缺陷,一是用图像匹配系统替代传统的现场巡检工作,二是使用便携式缺陷管理 APP帮助管理者和操作者自动检测尺寸偏差和零部件遗漏等缺陷。

国内学者对质量缺陷的研究更为微观,集中在对具体质量缺陷的防治上,这与我国装配式建筑处于试点期有直接关系。现阶段装配式建筑技术发展还不够成熟,企业技术水平和管理水平参差不齐,实验室条件与规模化生产的实际条件存在差距,现场还不能完全保证规范化施工,在试点工程中暴露出一些典型质量缺陷,一些学者对此进行了分析。张兴龙[6]总结了装配整体式建筑现场施工环节 14个常见质量缺陷与防治措施。谭孝尘[7]从预埋钢筋尺寸偏差、预留洞口尺寸偏差、构件平整度偏差、注浆孔螺栓孔堵塞、现场构件堆放无序、构件吊装歪斜6方面归纳了现场施工中的问题,针对其中4个重点问题提出初步解决方案。宋竹[8]从方案设计、初步设计、施工图设计、构件加工图设计、构造节点设计五方面提出装配式建筑设计环节的要点。姜绍杰等[9]提出施工环节是装配式建筑的难点,分析了预制构件生产和运输质量控制要点和现场安装、定位、灌浆的流程。曹诗定等[10]简要介绍了制约装配式建筑发展的难点,论述了构件生产、运输吊装及安装过程中的质量监督重点。翟鹏[11]基于精益建设思想从管理理论层面提出了装配式建筑在生产管理模式及质量管理方面的改进方案,还有一些学者结合案例介绍了现场实际做法,如预制构件的运输和堆放要点、预制构件的安装和精度校正流程、注浆及坐浆流程及质量控制措施[12,13]等。

综上所述,介绍装配式建筑质量缺陷的文献较少,集中在现场施工环节,对设计、生产运输环节的缺陷研究较少。本文在现有缺陷的基础上,总结出23方面质量缺陷和66种缺陷表现形式,涵盖设计、生产及运输、现场施工3个环节。关于装配式建筑的质量,现有文献集中于对质量控制流程和要点的总结上,缺乏对缺陷表现形式和产生原因的分析,本文从一手现场文档资料分析的角度出发,使用排列图法确定每个环节主要质量缺陷,分析缺陷原因并据此提出改进措施。

1 数据搜集

1.1项目简介

济南市某装配整体式高层住宅项目建筑面积6.97万m2,5栋18层住宅及配套公建,2层及以下现浇混凝土方式施工,3~18层装配式施工。主体结构的预制构件包括三明治夹心剪力外墙墙板、内墙板、轻质隔墙、楼梯、梁以及叠合楼板6类,上下楼层钢筋采用灌浆套筒连接,纵横向墙T形节点处采用现浇混凝土方式实现。

1.2数据来源与整理

数据来源于项目部每周监理例会、质量专题研讨会会议纪要、施工周报、施工月报、监理通知单、工作联系单等30份书面文件,时间跨度是2015年5月份3层开始吊装至11月冬期施工之前以及2016 年2月开工以后至4月中旬,共计7个多月,施工进度最快的楼号达到18层,最慢的为10层。

对项目实施过程中暴露的质量缺陷进行梳理总结,考虑到工艺、工序的差别性和缺陷的统一性,从设计、生产及运输、施工3个环节对缺陷进行分类及整合,合并成23项,其中设计环节占9项,生产及运输环节占6项,施工环节占8项,并统计每项缺陷出现的频数及时间。首先分析缺陷在3个环节中的频数分布,找出缺陷多发环节,见表1。然后分析每个环节中质量缺陷的频数和发生时间、问题表现及整改情况,见表2~表4,每个环节质量缺陷频数在表中由高到低排列,累计频率0%~80%的为主要质量缺陷。

表1 质量缺陷频数及频率分布

需特别说明的,一是频数统计是针对每份文档资料中提到的所有楼号及楼层出现的质量缺陷现象,而不是只针对某一栋楼或其具体部位缺陷频数的累加统计。二是本文所列的3个环节质量缺陷均是在施工环节表现出来的,按照其发生的根源分为设计、生产及运输、施工3个环节,如PK板的肋与竖向预埋的管、盒及箱的位置冲突问题发生在施工环节,但问题根源是设计环节对敷设配管问题考虑不周,因此将该缺陷归在设计环节。三是表中把产生原因相似、时间相近的质量缺陷合并在同一个单元格,不同单元格之间质量缺陷分类依据是缺陷发生的内在原因不同,比如有关裂缝的缺陷,设计、生产及运输、施工环节都有涉及,且施工环节列了3个,这样分类的依据是裂缝产生原因和时间不同,设计环节的裂缝缺陷是由于构件拆分不合理造成的,生产环节是由于构件在养护、堆放或移动时成品保护不到位造成预制墙板龟裂,施工环节的裂缝缺陷分别是由于坐浆后坐浆层与预制构件结合面间存在裂缝、现浇混凝土养护不及时和墙板安装过程产生的,这些裂缝涉及的工艺不同,产生原因不同,防止裂缝产生的质量控制措施不同,所以这几方面裂缝缺陷没有合并。

表2 设计不充分导致的质量缺陷统计

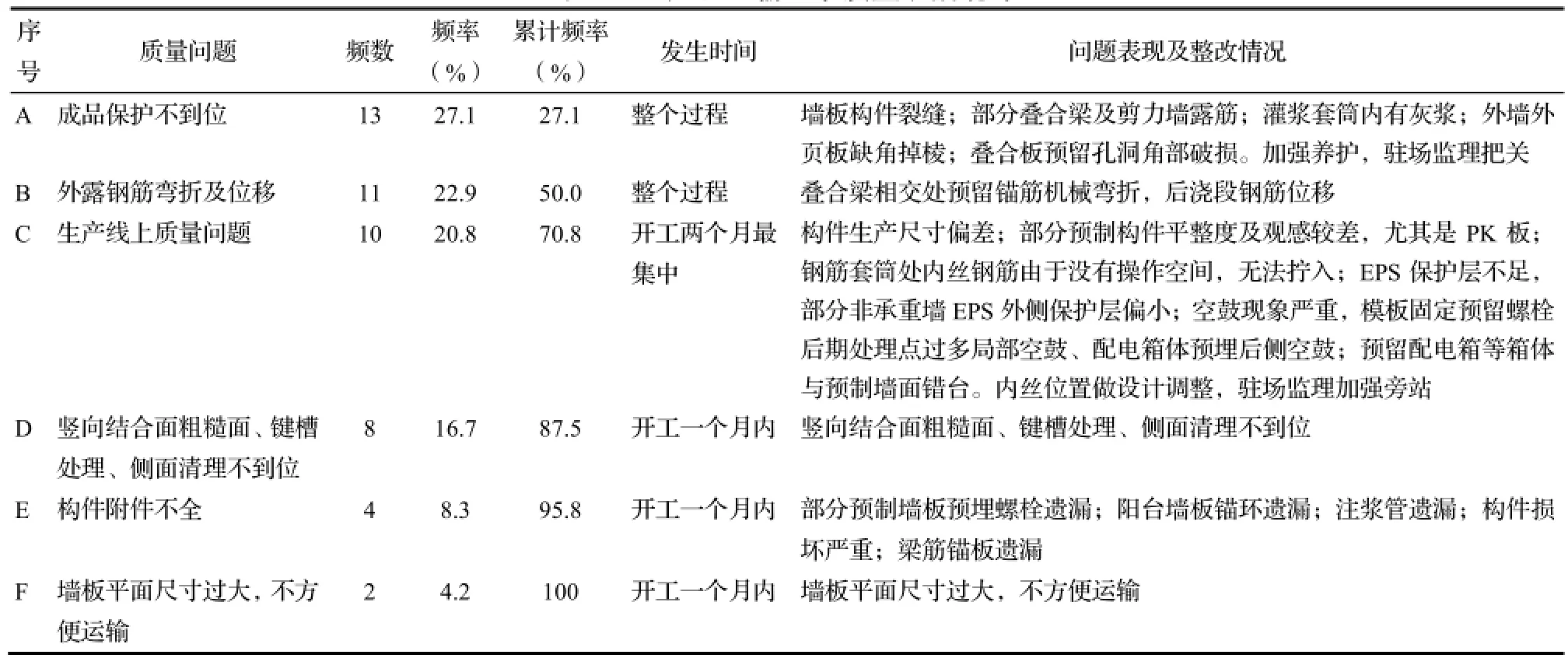

表3 生产及运输环节质量缺陷统计

2 数据分析与讨论

2.1设计环节

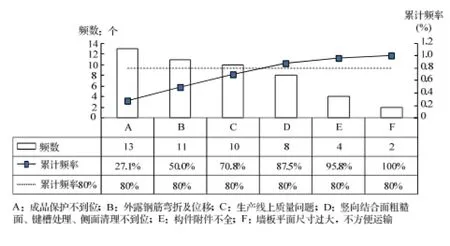

设计环节质量缺陷排列图如图1所示。

由表2和图1可知,设计环节共9个方面质量缺陷,从累计频率可看出主要质量缺陷有5个方面。敷设配管缺陷频数最高,由于本项目楼板采用 PK预应力叠合板和桁架叠合板,叠合板上后浇混凝土浇筑厚度薄,PK板的肋与竖向预埋的管、盒及箱的位置冲突时,要现场切割掉约200mm的肋与肋筋,桁架叠合板上管线重叠时配管困难,需要剪切桁架筋,同时配管时存在过多的 90度直角弯,实际管线量与图纸预算量存在较大误差。出现频数排在2~4位的缺陷——钢筋设计位置不合理,导致构件安装冲突和安装困难;PK板内钢筋长度及数量不合理;钢筋配筋图说明不详细,个别构件详图配筋表出现错误均是由于预制构件钢筋深化设计不到位导致的。尤其是钢筋设计不合理使现场现浇节点处钢筋绑扎困难,梁锚固筋无法插入到后浇段剪力墙中或水平构件之间预留钢筋位置冲突安装困难,导致进度延误和安装尺寸偏差。考虑到现场施工的便捷,管道井由现浇改为预制。2个方面次要质量缺陷分别是构件拆分时尺寸设计不合理和构件拆分造成的裂缝。

上述缺陷在现浇情况下几乎不会出现,缺陷产生的根本原因是生产方式的改变,装配式建筑增加了预制构件深化设计环节,此环节实现了建筑设计、构件生产、现场施工的紧密结合,对管线预埋的尺寸位置及相邻构件间钢筋位置设计提出了更高要求,构件拆分不好增加了施工难度和施工过程质量缺陷,造成施工成本增加、工期拖延。由于设计工作的特殊性,有关设计的质量缺陷都集中在开工前一个月内,而且频数很少,但对于设计方面的缺陷分析不能仅受频数和发生的时间限制,因为设计缺陷对成本的影响远大于施工阶段的缺陷,因此要尽量通过设计优化使现场施工安装更加便捷。

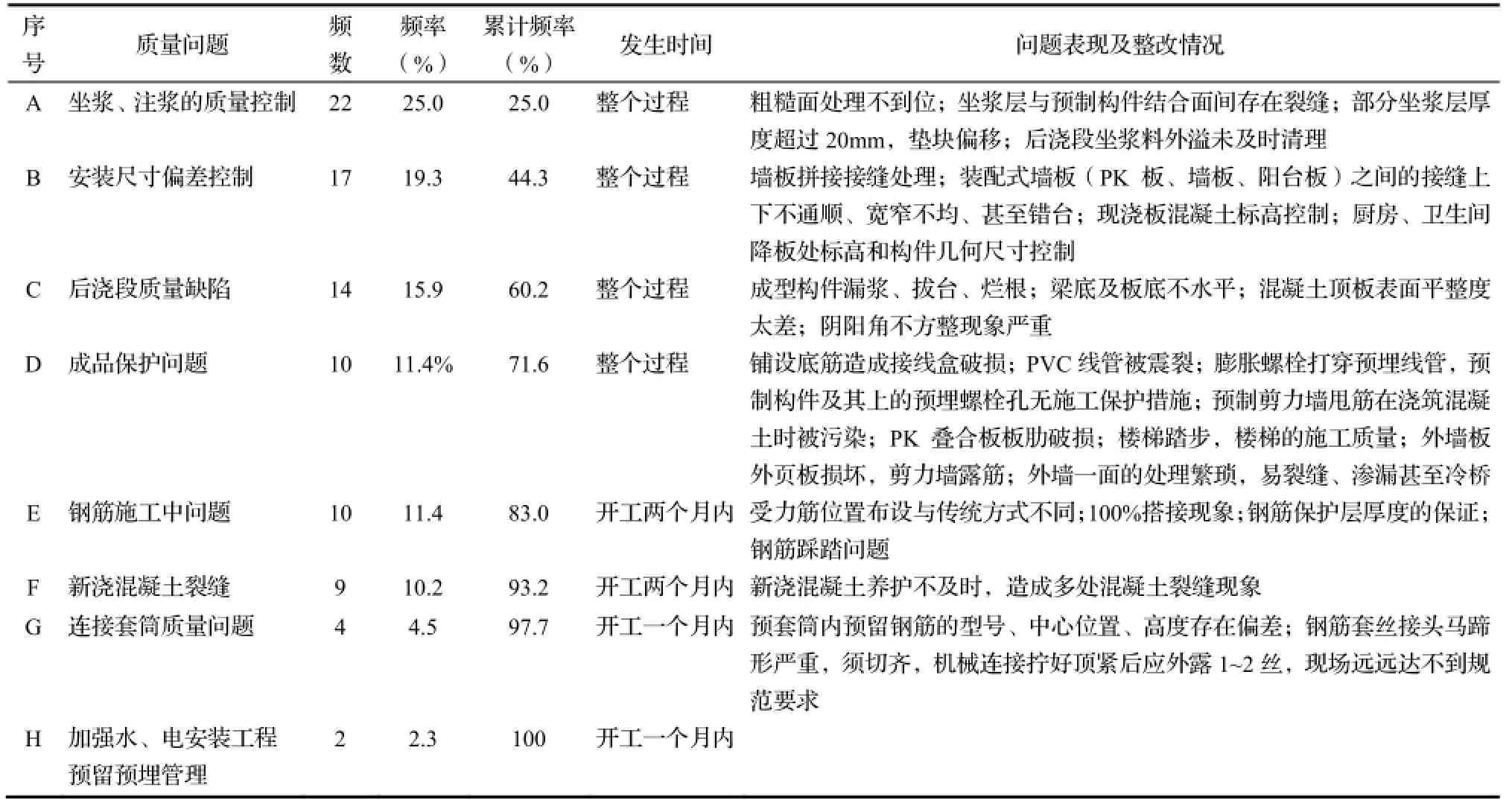

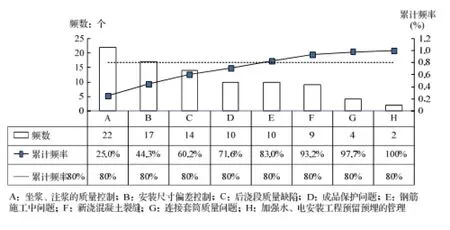

表4 施工环节质量缺陷统计

图1 设计环节质量缺陷排列图

2.2生产及运输环节

生产及运输环节质量缺陷排列图如图2所示。

图2 生产及运输环节质量缺陷排列图

由表3和图2可知,生产及运输环节共5个方面质量缺陷,主要质量缺陷有3个方面,分别是成品保护不到位、外露钢筋弯折及位移、生产线上的质量缺陷。

从发生时间来看,成品保护不到位问题在整个施工过程中频繁出现,工厂生产中为提高模具周转效率,对构件进行蒸汽养护,工人对该技术掌握不成熟,养护不到位,拆模过早造成了墙板缺角掉棱,同时工厂专门对构件搬运工人进行过培训指导,但收效甚微,显然仅采取管理措施不能改变现状,需从改进混凝土养护技术、开发构件保护技术和装备方面进行解决,该问题具体表现在外墙外页板缺角掉棱、墙板构件裂缝、部分叠合梁及剪力墙露筋、灌浆套筒内有灰浆、叠合板预留孔洞角部破损等。外露钢筋机械弯折及位移也发生在整个过程,生产时未考虑成品构件外露钢筋间距和位置固定问题,造成现场相邻构件节点处钢筋绑扎困难,增加构件安装尺寸偏差,建议构件生产厂家可设计并使用专用的钢筋定位卡具,以减小现场施工难度,提高构件安装精度。生产线上的质量缺陷在开工两个月后才得到改善,驻场监理的旁站和构件生产企业的整改对构件生产质量的改善起到了明显的作用。构件附件不全和竖向结合面粗糙、键槽处理、侧面清理不到位的问题在开工一个月内集中出现,构件返厂并人工剔凿粗糙面造成工期拖延,结合面处理不到位对装配式建筑的整体性极为不利,出现这个缺陷的原因可能是工厂工人操作技能不熟练、对构件拆分图纸掌握不到位。

2.3施工环节

施工环节质量缺陷排列图如图3所示。

图3 施工环节质量缺陷排列图

由表4和图3可知,施工环节共8个方面质量缺陷,主要质量缺陷有4个方面,分别是坐浆、注浆的质量控制、安装尺寸偏差控制、后浇段质量缺陷、成品保护问题。从缺陷发生时间来看,该环节比前两个环节时间长,表4中列的8个方面缺陷中有4个在整个施工过程一直存在,2个直到吊装后两个月才开始得到明显改善。

坐浆和注浆的质量控制、安装尺寸偏差控制这两项出现频次最多,且发生在整个过程,说明此两项是质量控制的顽疾,与相关文献报道相一致[8],需从技术层面解决。坐浆和注浆质量缺陷表现在坐浆层与预制构件结合面间存在裂缝,分坐浆层厚度超过20mm,垫块偏移,后浇段坐浆料外溢未及时清理,针对坐浆层厚度偏差和垫块偏移的问题,可考虑通过设计手段加以解决,如在预制构件深化设计图中明确垫块位置和数量,将垫块与构件在工厂中固定在一起并出厂,以此保证坐浆层厚度。安装尺寸偏差表现在墙板拼接接缝处理,装配式墙板之间的接缝上下不通顺、宽窄不均、甚至错台,现浇板混凝土标高控制,厨房、卫生间降板处标高和构件几何尺寸控制。成品保护问题、后浇段观感质量差这两项也发生在整个过程,出现频次少于前两项,缺陷在时间上的分布具有离散性,这与工人操作不熟练、现场质量管控不到位有关,严格的管控能在一定程度上降低缺陷发生概率。新浇混凝土裂缝和钢筋施工的缺陷集中发生在开工前两个月内,后期得到改善。

3 相关建议

(1)利用好开工后一个月的设计调整黄金期。设计阶段质量缺陷在开工一个月内反映最为集中,施工单位要与设计单位保持良好互动,将设计不充分导致的质量缺陷及时反馈给设计单位,设计单位组织设计人员在开工一个月内跟进项目,发现问题及时进行设计优化,必要时可组织本企业或相关单位专家召开设计调整研讨会,同时将积累的经验教训编入企业知识库。

(2)强化设计对减少缺陷具有决定性作用。装配式建筑最理想的状态是现场零穿孔和安装零冲突,固定墙板斜支撑的螺栓孔、固定外挂架的螺栓孔、固定模板的对拉螺栓孔等都可在工厂完成,预埋管线、预留洞口的尺寸和位置及相邻构件间钢筋位置高度精确,到达现场只需简单拼装组合即可,这对设计提出了更高要求。设计单位联合建设(监理)、施工、构件生产单位协同工作,加强建筑、结构、装饰装修、设备等专业之间的配合,可以减少返工,提高安装精度,加快进度。可借助BIM模型进行协同设计,对预埋管线和钢筋进行碰撞检测,避免配管冲突和钢筋安装冲突。

(3)生产及运输环节技术改进和管理措施并用。出现频数高且发生在整个过程的缺陷考虑从技术层面解决,频数较低且时间分布离散性大的加强质量管控。成品保护缺陷从改进混凝土养护技术、开发构件保护技术和装备方面解决,建议构件生产厂家设计并使用专用的钢筋定位卡具解决外露钢筋机械弯折问题。针对生产线上的质量问题、粗糙面处理不到位、构件附件不全等问题可以优化工厂管理过程,将生产操作的要点及薄弱环节、各班组工作内容制成流程图,张贴在工作地点,将生产流程及质量控制要点制成提示卡片,发放给工人,方便查阅。明确岗位职责,建立奖惩制度,对退场的墙板根据墙板二维码记录追责。重视引入先进技术辅助缺陷管理工作,比如建立BIM模型,并采用摄像和激光扫描技术自动收集构件生产中的数据,与BIM模型中的设计要求比对。

(4)施工环节技术改进和管理措施并用。坐浆、注浆的质量控制和安装尺寸偏差控制在加强质量管理基础上,更加侧重从设计或工艺层面进行改进。后浇段质量缺陷、成品保护、钢筋施工问题需从加强现场质量管控方面入手,对管理人员进行细化分工,对工人进行详细技术交底,将质量控制要点制成提示卡片,发放给工人,对工人定期培训教育。还可研发便携式缺陷管理APP工具,帮助管理者和操作者自动检测尺寸偏差、零部件遗漏等缺陷。

4 结语

本文结合案例梳理出装配式住宅建造过程的23方面质量缺陷和66种缺陷表现形式,涵盖设计、生产及运输、现场施工3个环节,使用排列图法确定每个环节主要质量缺陷及表现形式,分析其产生原因,据此提出缺陷防治建议。从缺陷分析可以看出,装配式建筑对设计工作要求更高,做好构件深化设计工作对减少缺陷具有决定性作用。对于生产及运输环节和施工环节主要质量缺陷防治,除了优化管理流程,降低由于人为因素导致质量缺陷的概率,更要从技术改进和构件深化设计方面解决,注重将先进技术与现有管理体系结合,提高质量管理效率。对装配式建筑质量缺陷的准确识别有利于该生产方式的顺利推广,本文列出的3个环节质量缺陷及改进建议,可为现场质量管理者提供科学的管理依据,制定有针对性的防范措施,控制和减少质量缺陷。

[1] Xiaoling Zhang,Martin Skitmore,Yi Peng.Exploring the challenges to industrialized re-sidential building in China[J].Habitat International,2014(41):176-184.

[2]Safa M,Shahi A,Nahangi M,et al.Automating measurement process to improve quality management for piping fabrication[C]//Structures.Elsevier,2015(3): 71-80.

[3]Chen L J,Luo H.A BIM-based construction quality management model and its applications[J].Automation in construction,2014(46):64-73.

[4] Nahangi M,Haas C T.Automated 3D compliance checking in pipe spool fabrication[J].Advanced Engineering Informatics,2014,28(4):360-369.

[5]Kwon O S,Park C S,Lim C R.A defect management system for reinforced concrete work utilizing BIM,image-matching and augmented reality[J].Automation in construction,2014(46):74-81.

[6]张兴龙.装配整体式混凝土结构施工安装常见质量通病与防治[J].安徽建筑,2014(4):99-100,106.

[7]谭孝尘.PC装配整体式剪力墙结构施工工效提升案例研究[J].科技与企业,2016(7):132.

[8]宋 竹.预制装配式建筑的设计要点分析[J].住宅与房地产,2016(6):68.

[9]姜绍杰,张宗军,王 健.装配式混凝土建筑施工管理与质量控制[J].住宅产业,2015(8):67-71.

[10]曹诗定,王 伟.装配式建筑优点技术难点剖析与监管重点探索[J].工程质量,2015(11):24-27.

[11]翟 鹏.新型建筑工业化建设项目管理改进研究[D].山东建筑大学,2015.

[12]张 立.浅谈装配整体式框架结构施工质量控制[J].住宅科技,2014(6):73-76.

[13]朱长根.装配整体式混凝土结构质量控制与验收要点[J].住宅科技,2014(6):77-80.

Research of Quality Defects About Industrialized Building in Construction

SU Yang-yue,ZHAO Jin-kai,XU You-quan

(School of Management and Engineering,Shandong Jianzhu University,Jinan 250100,China,E-mail:1335323515@qq.com)

Based on site documents of an industrialized building project,Pareto method is used to analyze quality defects from the design,production and transportation,and construction stages. A total of 23 aspects of quality defects and 66 kinds of defect manifestations are listed in this paper. The results indicate that precast concrete elements split will increase the number of quality defects during construction. Adopting appropriate management measures can decrease the number of quality defects at the condition of fixed job team and skilled workers,but some defects occurred in the whole process so that only relying on management measures cannot solve them. The main quality defects and measures listed can be referred in similar cases when managers implement quality management works.

quality defects;precast concrete;industrialized building;BIM

TU712.3

A

1674-8859(2016)04-018-06

10.13991/j.cnki.jem.2016.04.004

苏杨月(1992-),女,硕士研究生,研究方向:工程项目管理;

赵锦锴(1965-),男,教授,硕士生导师,研究方向:施工技术,工程项目管理;

徐友全(1962-),男,教授,硕士生导师,研究方向:工程项目管理。

2016-05-16.

山东省住房和城乡建设厅课题项目(鲁财建指[2014]139号).