优级酒精蒸馏工艺中脱甲醇塔模拟与研究

2016-09-26张惠婷

张惠婷

(广东中科天元新能源科技有限公司,广东 广州 510640)

优级酒精蒸馏工艺中脱甲醇塔模拟与研究

张惠婷

(广东中科天元新能源科技有限公司,广东广州510640)

以优级酒精差压蒸馏工艺中脱甲醇塔为基础,考察不同塔板层数、进料位置、回流比对优级成品酒精品质的影响。通过优化分析,脱甲醇塔设置60层,进料层数定在30层,回流比定在3.00左右时,优级成品酒精中甲醇含量可降到9.91 mg/L。分析结果可为企业生产实践和诊断优化提供数据支持。

酒精蒸馏;脱甲醇塔;模拟

甲醇(CH3OH),同酒精一样,是无色透明的液体。酿酒原料中的果胶质、甲基戊糖在蒸煮过程中,在热、酸、碱和酶的作用下,水解生成甲氧基(-OCH3),甲氧基还原便形成甲醇[1]。甲醇是酒精中的主要杂质,甲醇对人体的中枢神经有抑制作用,可经消化道、呼吸道以及粘膜渗透侵入人体而导致中毒。因此,国内外对食用或药用酒精及酒精饮料中的甲醇含量均严加控制。其中,欧盟尤其是北欧的酒精生产商所用原料是以马铃薯和葡萄为主,欧盟中性酒精标准中甲醇含量偏高,达500 mg/L;墨西哥中性酒精标准中甲醇含量为40 mg/L以下;瑞士控制在30 mg/L以下;巴西控制在18 mg/L;芬兰优质中性酒精甲醇含量控制在1 mg/L以下。而我国食用酒精国家标准GB 10343-2008要求优级酒精甲醇含量控制在50 mg/L以下,特级酒精甲醇含量控制在2 mg/L以下[2]。现代企业为了追求更高的品质,对酒精中甲醇含量的要求亦日趋低化。

本文以优级酒精五塔蒸馏工艺为基础,采用稳态流程模拟软件Aspen Plus对脱甲醇塔进行模拟优化,考察脱甲醇塔不同塔板层数、进料位置以及回流比对优级成品酒精品质的影响,为优级酒精生产中脱甲醇塔的生产实践和诊断优化提供数据支持。

1 酒精蒸馏理论

1.1甲醇的分离理论

酒精与杂质的分离是利用两者之间挥发性的差异来实现的。酒精蒸馏理论引入挥发系数和精馏系数来描述挥发性杂质的挥发性能,如式(1)、式(2)所示:

K杂=α/β

(1)

K′=K杂/K酒精

(2)

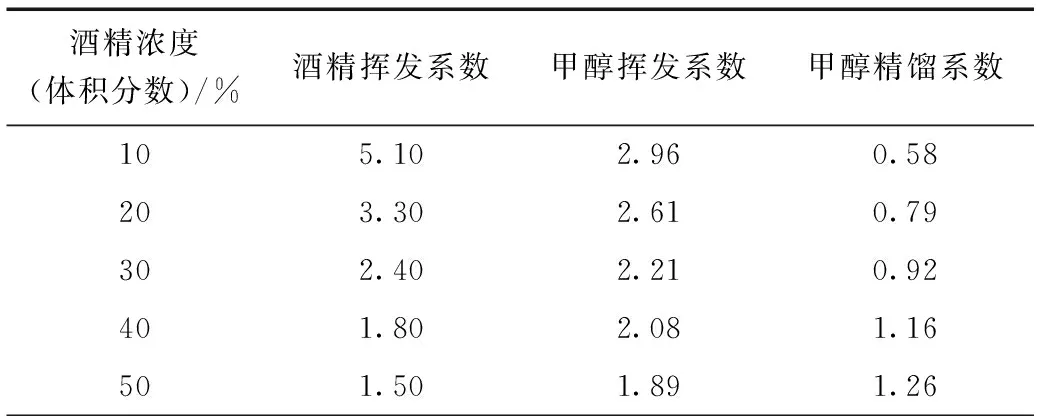

式中,K杂为杂质的挥发系数,α和β分别为杂质在气相和液相中的百分浓度,反映杂质的挥发能力;K′为杂质的精馏系数,K杂和K酒精分别为杂质和酒精的挥发系数。精馏系数反映杂质的挥发能力与酒精挥发能力的差异。表1为不同酒精浓度溶液中酒精的挥发系数、甲醇的挥发系数及甲醇的精馏系数[3]。

表1 不同酒精浓度溶液中酒精的挥发系数、甲醇的挥发系数及甲醇的精馏系数

续表1

601.301.711.32701.171.551.32801.081.491.38901.021.521.49931.0061.691.68951.0041.931.92

由表1可知,在不同的酒精浓度下,甲醇的挥发系数均大于1。但在酒精浓度低于40%(V/V)时,甲醇的挥发系数比酒精的挥发系数小,甲醇的精馏系数小于1。随着酒精浓度的升高,甲醇的精馏系数不断增大。酒精浓度达95%(V/V)时,甲醇的挥发系数比酒精的挥发系数高近1倍,其精馏系数达1.92。因此,工业上分离酒精中的甲醇,通常是设置脱甲醇塔,利用高酒精浓度时甲醇与乙醇明显的挥发能力差异进行分离[4]。

1.2优级酒精蒸馏工艺简介

优级酒精生产目前通常采用先进的五塔二效差压蒸馏工艺[5],五塔工艺主要配置粗馏塔、水洗塔、精馏塔、脱甲醇塔、回收塔以及换热装置等。

发酵后的成熟醪原料首先进入粗馏塔进行初步分离,粗馏塔分离出的粗酒精进入水洗塔加水洗涤,从水洗塔顶部采出醛酯杂质,水洗塔底部的稀释酒精进入精馏塔浓缩。从精馏塔进料层偏上几层塔板采出杂醇油杂质,从精馏塔上部侧线采出高浓度酒精进入脱甲醇塔。从脱甲醇塔顶部采出富含甲醇的工业酒精,从甲醇塔底部采出优级酒精成品。各塔采出的含杂质酒在回收塔中分离掉杂质后,再进入水洗塔重新处理以提高优级酒精产率。从精馏塔采出的95.6%(V/V)以上的半成品酒精进入脱甲醇塔,脱甲醇塔塔顶酒汽在粗馏塔再沸器中供热,冷凝液回流至脱甲醇塔顶部。少部分未冷凝的酒汽进入脱甲醇塔末级冷凝器,脱甲醇塔末级冷凝器出来的冷凝液作为副产品工业酒精,不参与回流。甲醇塔塔底出来的酒精作为优级成品。甲醇塔的运行工况为:塔顶表压为70~90 kPa,温度92~95 ℃。

2 模拟分析

图1 优级酒精蒸馏工艺脱甲醇塔系统图

以安徽某日产180吨优级酒精工厂脱甲醇塔生产状况为依据,采用Aspen Plus对脱甲醇塔进行建模。乙醇-甲醇-水体系属于非理想系液相混合物,一般采用活度系数法校正其物性。本案例采用NRTL方法计算液相活度,采用Redlich-Kwong-ASPEN方法计算气相逸度[6]。脱甲醇塔设计为50层塔板,进料层为25层。脱甲醇塔系统如图1所示。精馏塔采出进入脱甲醇塔的半成品酒液质量为7700 kg/h,酒精浓度为95.8%(V/V),温度111.2 ℃,甲醇含量约为420 mg/L,工业酒精采出量约为200 kg/h。

脱甲醇塔系统模拟结果见表2所示。

表2 脱甲醇塔系统模拟结果

由表2可知,甲醇塔顶温、甲醇塔底温、工业酒精甲醇含量、优级成品酒精甲醇含量、回流比这5个关键参数,与实际运行参数相比,模拟误差控制在10%以内,最大误差在-7.65%。说明模型建立可靠,模拟结果能很好的反映实际生产状况。

3 脱甲醇塔优化分析

在酒精生产工艺中,蒸馏过程是整个生产线中能量消耗最多的环节,也是排除杂质提升酒精口感的主要环节。以该日产180吨优级酒精工厂脱甲醇塔系统为优化基础,以优级成品酒精中甲醇含量≤10 mg/L为目标,根据建立的脱甲醇塔模型,对脱甲醇塔进行工艺优化。在其它条件不变的情况下,考察不同塔板层数、进料位置、回流比对甲醇塔能耗和优级成品酒精品质的影响。

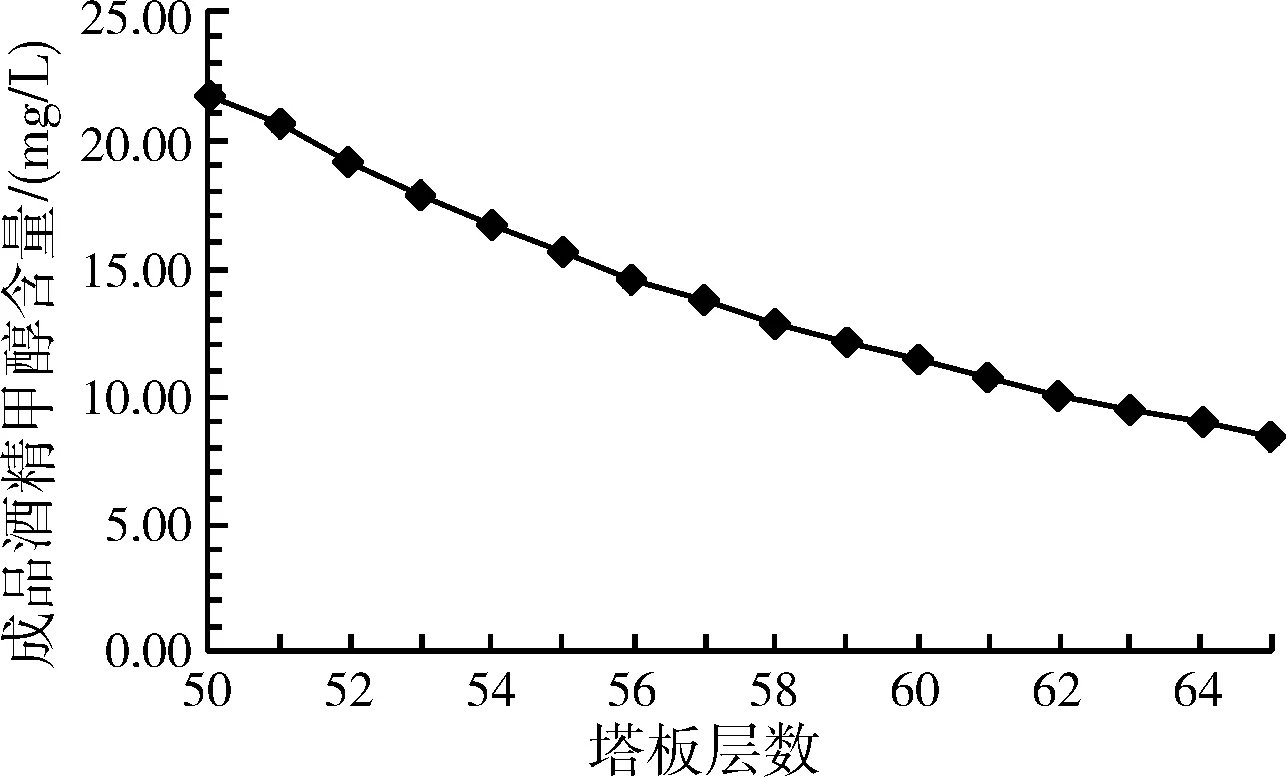

3.1塔板层数对成品质量的影响

图2 不同塔板层数对优级成品酒精品质的影响

设定进料温度、进料浓度、甲醇塔顶部压力、顶部温度、热负荷以及工业酒采出量不变,进料层固定为25层进料,单板压降恒定为500 Pa。优化结果见图2。

由图2可看出,随着塔板层数的增加,成品酒精中甲醇的含量下降,且下降幅度逐渐变小。说明塔板层数越高,甲醇与乙醇的分离效果越好。但更高的塔板层数势必会导致设备投资增加和脱甲醇塔压降增大。塔板层数从50层增加到60层,成品酒精中甲醇含量从21.61 mg/L降到11.36 mg/L,降幅达47.43%。

3.2进料层数对成品质量的影响

设定塔板层数为60层,考察不同进料层数对优级成品酒精品质的影响。其中,进料温度、进料浓度、甲醇塔顶部压力、顶部温度、塔压降、热负荷以及工业酒采出量不变。优化结果见图3。

图3 不同进料层数对优级成品酒精品质的影响

由图3可看出,随着进料层数的增加,成品酒精中甲醇的含量先下降后上升,在30层时,甲醇含量最低,为8.23 mg/L。说明进料层数过低,进料层与塔釜采成品区越近,成品中甲醇浓度越高,而进料层数过高,相应的脱甲醇塔精馏段层数减少,甲醇与酒精的分离区域不够。综合考虑,进料层数定在30层为宜。

3.3回流比对成品质量的影响

酒精工业生产中,脱甲醇塔的回流比常定义为塔顶冷凝液回流量与塔釜成品酒精采出量的比值。设定塔板层数为60层,进料层数为30层,考察回流比对优级成品酒精品质的影响。其它条件不变。优化结果见图4。

脱甲醇塔的回流比与脱甲醇塔再沸器热负荷是一一对应关系,再沸器热负荷越大,回流比越大。由图4可知,随着热负荷的加大,回流比增加,成品酒精中甲醇的含量呈下降趋势。说明回流比越大,脱甲醇塔除甲醇效果越好。但是回流比取值越大,热负荷也就越大,操作费用就越高,因此脱甲醇塔通常在满足产品质量的前提下在最适宜的操作回流比下运行。热负荷为4.8 MMkcal/h时,成品中甲醇含量已降为9.91 mg/L,此时对应的回流比为2.97。说明脱甲醇塔实际操作回流比在3.00左右为宜。

图4 不同回流比对优级成品酒精品质的影响

4 结 论

以优级酒精差压蒸馏工艺中脱甲醇塔为基础,在其它条件不变的情况下,考察不同塔板层数、进料位置、回流比对甲醇塔能耗和优级成品酒精品质的影响,通过工艺优化分析,结论如下:

(1)脱甲醇塔塔板层数越高,脱甲醇效果越好。但更高的塔板层数会导致设备投资增加以及脱甲醇塔压降增大。脱甲醇塔设计60层时,成品酒精中甲醇含量可降到11.36 mg/L。

(2)随着脱甲醇塔进料层数增加,成品酒精中甲醇的含量先下降后上升,说明进料层数过低或过高,脱甲醇塔的除甲醇效果都会降低。综合考虑,进料层数定在30层为宜。

(3)脱甲醇塔的回流比越大,除甲醇效果越好。但越高的回流比需要越大的热负荷,从而造成公用工程消耗量的增加。回流比为4.8 MMkcal/h时,成品中甲醇含量已降为9.91 mg/L,此时对应的回流比为2.97。综合考虑,脱甲醇塔实际操作回流比定在3.00左右为宜。

[1]贾树彪, 李盛贤, 吴国峰, 等. 新编酒精工艺学[M]. 北京: 化学工业出版社, 2009: 100-106.

[2]中华人民共和国国家质量监督检验检疫总局. GB 10343-2008 食用酒精[S]. 北京: 中国标准出版社, 2009.

[3]章克昌. 酒精与蒸馏酒工艺学[M]. 北京: 中国轻工业出版社, 2005: 187.

[4]王蓬际. 酒精中杂醇油和甲醇的分离特性[J]. 酿酒科技, 2005(8): 84-85.

[5]滕海涛, 李璟, 姜新春, 等. 五塔二级差压酒精蒸馏工艺的生产应用[J]. 广东化工, 2015, 42(13): 88-89.

[6]梁剑斌,王红林,严忠诚,等. 高纯度酒精蒸馏中常见挥发性杂质的分离过程模拟[J]. 计算机与应用化学, 2010, 27(11): 1545-1549.

Simulation and Research on Demethanol Column in Alcohol Distillation Process of Guaranteed Reagent Grade

ZHANG Hui-ting

(Guangdong Zhongke Tianyuan New Energy Technology Co., Ltd., Guangdong Guangzhou 510640, China)

A demethanol column in alcohol distillation process of guaranteed reagent grade was researched. The effects of different tray numbers, feed position and reflux ratio on guaranteed reagent grade alcohol quality were analyzed. Optimization results showed that when demethanol column was designed with 60 layers, the feed stage was located on the 30th tray, and reflux ratio was about 3.00, the methanol concentration in guaranteed reagent grade alcohol can be reduced to 9.91 ppm. The analysis results can provide data support for enterprise production diagnosis and optimization.

alcohol distillation; demethanol column; simulation

张惠婷(1987-),女,本科,主要从事化工工艺设计。

TQ028.3

A

1001-9677(2016)016-0183-03