一种齿轮齿条式闸板阀的校核实验

2016-09-23姬广彬

姬广彬

一种齿轮齿条式闸板阀的校核实验

姬广彬

电动闸板阀是放置在水泥厂烧成系统三次风管位置处,用于调节二次风量和三次风量比例的常用设备,对烧成系统的实际运行有十分重要的作用。近期贵州荣盛项目现场反馈闸板阀出现提拉不动的现象,借此机会我公司调研了承德金隅和达坂城两个项目闸板阀的使用情况,现场反映闸板阀使用效果均不好。因此,我公司决定对闸板阀进行校核实验。

由于承德金隅与贵州荣盛现场的闸板阀型号相同,因此我们选取了承德金隅现场进行闸板阀的校核实验。现场实际使用闸板阀型号的技术参数如下:

(1)闸板阀提升高度:0~2 220mm;

(2)气体温度:~900℃;

(3)多转式电动执行器:型号:SKD800/FYT;额定扭矩:8 000Nm;最大扭矩:10 000Nm;有效转角:950°。

可能引起闸板阀失效的原因:(1)电动执行器额定扭矩不足;(2)现场安装不当,有卡碰;(3)扭矩计算方法不合理;(4)设备加工制造问题。

1 第一次实验

(1)手动操作提拉闸板阀,闸板阀能提动。手动提拉200mm后,手动反转到底,准备进行电动提拉。

(2)通电,启动电机。电动执行器起吊,电流显示1.5A左右。起吊500mm后,电流迅速增加,电动执行器内部出现异响,疑似空转,立刻关闭电机,切断电源。

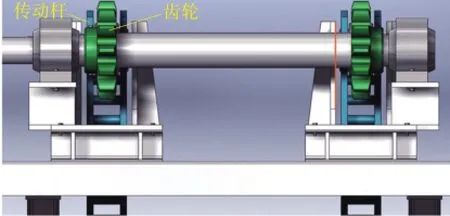

打开执行器头部后,发现蜗轮与蜗杆连接处蜗轮的轮齿全部磨平(见图1)。销齿传动杆(见图2)的外侧钢板与齿轮(见图2)的一侧相互摩擦(见图3),致使传动杆形成八字。传动杆不够直,有凸点。由于在拆装旧执行器时,拧松固定座螺栓后螺母被弹出,这说明底座上半部分承受向上的变形力。

2 第二次试验

2.1改进措施

图1 蜗轮磨损情况

图2 传动方式示意图

图3 卡碰位置示意图

(1)为了防止齿轮与传动杆外侧钢板卡碰,销齿传动杆靠外侧一段铣去10mm。

(2)为了避免由于加工精度和安装精度造成局部卡碰点,增强了蜗轮蜗杆的材料,从而提高其接触强度。增加蜗轮蜗杆的接触强度,能够解决局部凸点引起瞬时扭矩增大而导致的蜗轮轮齿磨平的现象,提高电动执行器对恶劣工况的适应性。

2.2实验步骤及结果

(1)通电,启动电机。电动执行器(8 000Nm)起吊,闸板阀提起时显示电流1.4A,电机的额定电流为3A。

(2)电机的运行温度<40℃。

(3)阀板运行平稳,提拉到2 000mm后,闸板阀慢慢回落。闸板阀回落时显示电流1.2~1.3A。

(4)电动执行器带动三次风管闸板阀,上下运动两个来回,运行自如,达到使用要求。

3 第三次实验

3.1改进措施

采用SKD800电动执行器对闸板阀阀板重量以及实际输出扭矩进行校核验证。

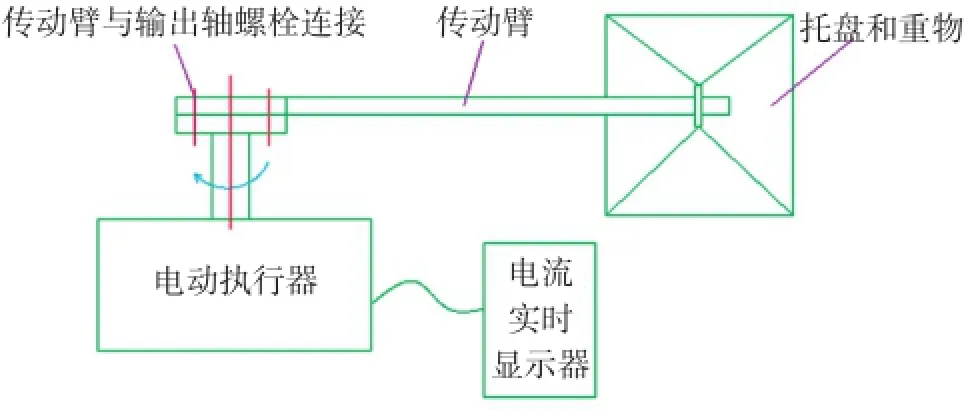

在执行器输出电流为同等电流情况下,通过校核其实际输出扭矩值,反推出现场工况情况下的扭矩输出值是否在合理的区间内。实验平台俯视图简易模型如图4所示。

图4 实验平台简易模型(俯视)

3.2实验工具

(1)根据工厂现有条件,选取工厂现有的原料铁块装盒,每盒27kg,共计20盒。

(2)起重力臂和托盘其自身重量86kg,传动力臂有效长度最长1.3m,使得提起重物的理论扭矩更接近执行器的额定扭矩。

(3)相同规格型号的多转式执行器一台。

3.3实验步骤

(1)接线并组装试验台。将电动执行器接线并组装到实验台上,传动力臂调整到1.3m。

(2)执行器调到手动模式。摇动手动控制盘,闸板阀被缓慢提升,证明电动执行器扭矩足够。将执行器调到电动模式。

(3)通电,启动电机。电动执行器(8 000Nm)起吊,闸板阀提起时显示电流为1.7A,电机的额定电流为3A。提升到高点后回落,回落时显示电流为1.5A。

3.4实验结论

由于传动臂重量与吊起重物重量比相差太大,可以忽略不计。因此:

实际输出扭矩值=(托盘重量+铁块总重)×传动力臂长度×重力加速度=(86+27×20)×1.3×9.8=7 975.24Nm。

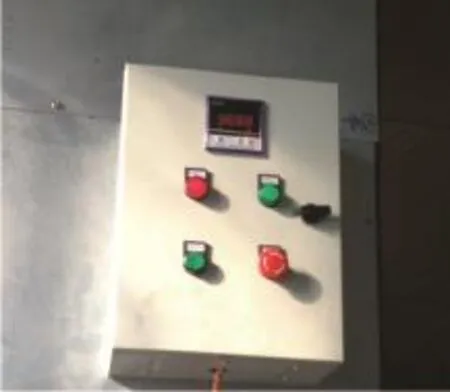

由于实验时闸板阀提起时显示电流为1.7A,结合现场实际的电动执行器电流为1.4A,因此可以估算现场的实际输出扭矩值<8 000Nm,间接佐证实验结论。实验图片见图5、图6。

图5 重物吊起画面

图6 电动执行器电流显示画面

4 结语

(1)设计所选取的执行器扭矩符合要求。

(2)执行器结构件强度需要提高,以避免局部扭矩增加造成提拉不动和零部件损坏。

(3)闸板阀设计本身有必要适当优化传动杆结构,减少由于卡碰造成的扭矩陡增。

Checkout Experiment of Pinion-and-rack Gate Valve

TQ172.622.29文献标识码:A文章编号:1001-6171(2016)03-0061-02

通讯地址:中材装备集团有限公司,天津300400;2015-12-22;编辑:吕光