采用稀土化学活化处理的锌粉制备渗锌层及其耐蚀性

2016-09-23东晓林黄燕滨时小军刘谦巴国召姬鹏飞

东晓林,黄燕滨*,时小军,刘谦,巴国召,姬鹏飞

(装甲兵工程学院,北京 100072)

采用稀土化学活化处理的锌粉制备渗锌层及其耐蚀性

东晓林,黄燕滨*,时小军,刘谦,巴国召,姬鹏飞

(装甲兵工程学院,北京 100072)

为了改进粉末渗锌工艺和提高渗锌层的耐蚀性,预先对锌粉进行稀土化学活化处理,活化配方为:锌粉144 g,LaCl34 g,浓盐酸5 mL,去离子水50 mL。对比研究了分别采用普通锌粉、活化锌粉和普通锌粉+稀土镧组成的渗锌剂配方所得渗锌层的外观、表面形貌、厚度和耐蚀性。结果表明,采用稀土化学活化处理的锌粉渗锌时,不存在锌粉粘结现象,所得渗锌层均匀、致密。虽然渗锌层的厚度较另外两种小,但其耐蚀性更优。

锌粉;化学活化;镧;渗锌;耐蚀性

First-author's address: Academy of Armored Forces Engineering, Beijing 100072, China

渗锌是一种用于钢材腐蚀防护的表面处理技术,是通过固态扩散的方式,使锌原子渗入基体金属表面而形成合金层的方法。其基本原理是利用加热状态下金属原子具有的渗透扩散作用,在低于锌的熔点和基体金属相变的温度条件下,将锌原子渗入钢材表面,形成不同比例的Zn-Fe合金保护层[1-3]。渗锌工艺主要有包埋法、机械能助渗法和浆料法 3种方式。包埋法是一种传统的渗锌工艺,工艺路线相对成熟、简单,对设备的要求也不高。机械能助渗法是近年来工业渗锌的常用方法,能够有效降低渗锌过程中渗剂的粘结,显著提高渗锌的效率,所得渗锌层也较均匀致密,但对设备的要求较高。浆料法是近年来出现在专利文献中的一种方法,还未见应用于实际生产的报道[4-6],其工艺过程相对复杂,尤其是对结构复杂零件的处理较为繁琐。

经渗锌处理的钢制零件,耐蚀性会得到很大的提高,而且渗锌层有着优良的耐磨性,有效地降低了防护层破损的风险,但是与达克罗、化学镀等表面防腐处理技术相比,耐盐雾时间并没有显著的优势,同时渗锌工艺所需时间较长,效率较低[7-9]。在渗剂中添加稀土元素能够显著提高渗锌层的耐蚀性和渗速[10-12]。本文先对普通锌粉进行稀土化学活化处理,再采用包埋法对45钢进行粉末渗锌,对分别采用常用渗锌剂配方和稀土改性的渗锌剂配方所得渗锌层的耐蚀性进行对比,为渗锌技术的改进做出一些尝试。

1 实验

1. 1 基体材料和主要试剂

以80 mm × 20 mm × 2 mm的45钢为基材,对其进行如下预处理:砂纸打磨→碱洗(NaOH 50 ~ 80 g/L,Na2CO3·10H2O 15 ~ 20 g/L,Na3PO415 ~ 20 g/L,Na2SiO35 g/L,OP乳化剂1 ~ 2 g/L,80 ~ 90 °C,20 ~ 30 min)→酸洗(浓硫酸200 ~ 250 g/L,硫脲2 ~ 3 g/L,30 ~ 50 °C,15 ~ 20 min)→去离子水清洗→晾干。

主要原料:Zn粉,含量≥99.5%,300目;Al2O3粉,含量≥75%,100 ~ 200目;NH4Cl,含量≥99.5%,研磨至60目;LaCl3,含量≥98%,研磨至60目。

1. 2 锌粉化学活化

将144 g锌粉倒入由4 g LaCl3、5 mL浓盐酸(36% ~ 38%)和50 mL去离子水组成的活化液中,室温下采用玻璃棒搅拌均匀后静置10 min,将糊状渗锌剂取出,烘干后将锌粉研磨至300目。

1. 3 粉末渗锌

分别采用普通锌粉、活化锌粉和普通锌粉+稀土镧配制得到不同渗锌剂,在深圳市良谊实验室仪器有限公司的SX2-4-10箱式电阻炉(温控精度± 1 °C)中对45钢进行粉末渗锌,温度为400 °C,时间为3 h,渗后置于空气中冷却即可,不必进行钝化处理。

由普通或活化锌粉组成的渗锌剂配方为:锌粉72%(均为质量分数),NH4Cl 2%,Al2O326%。普通锌粉+氯化镧的渗锌剂配方为:普通锌粉72%,NH4Cl 2%,LaCl32%,Al2O324%。

1. 4 性能测试

使用TT260覆层测厚仪(时代集团公司)测量渗层厚度,每种方案制成的试片上测10个点,最后取平均值;利用FEI公司的QUANTA 200扫描电镜(SEM)观察渗锌层的表面形貌。依据机械行业标准JB/T 6073-1992《金属涂覆层 实验室全浸腐蚀试验》,配制质量分数为5%的NaCl溶液,进行全浸腐蚀试验,使用上海精科仪器有限公司的TG-328A分析天平称量浸泡75 h和150 h后的腐蚀失重,计算腐蚀失重速率。

2 结果与讨论

2. 1 外观

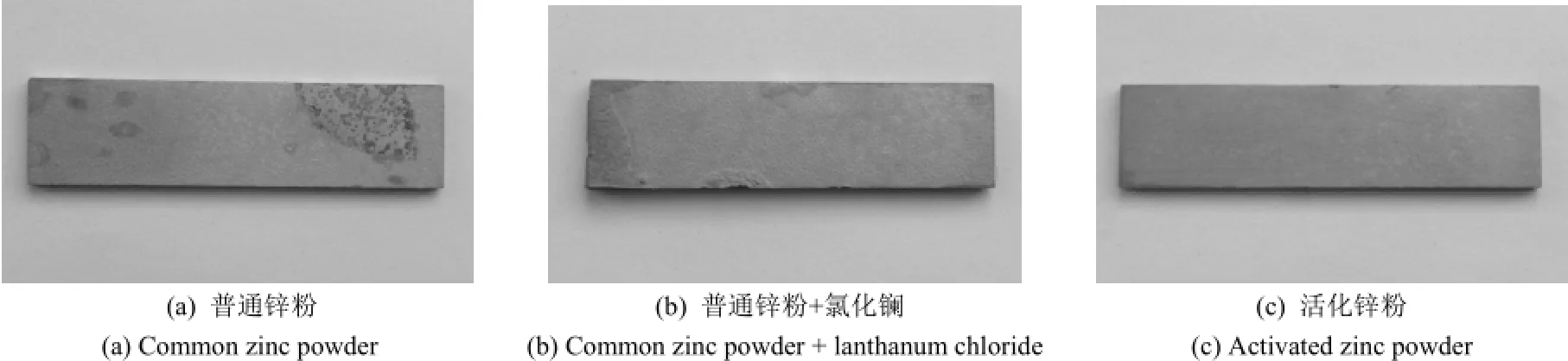

图1是采用不同渗锌剂制备的渗锌试片的照片。由图1a和图1b可以看出,采用普通锌粉和普通锌粉+氯化镧时,渗锌试片表面都存在锌粉熔化和粘结现象,试片表面的光整度较低。从图1c可知,采用活化锌粉时,渗锌试片表面未出现锌粉熔化的现象,整体较光整。

图1 采用不同渗锌剂时所得试片外观Figure 1 Appearance of sample plates obtained from different sherardizing solutions

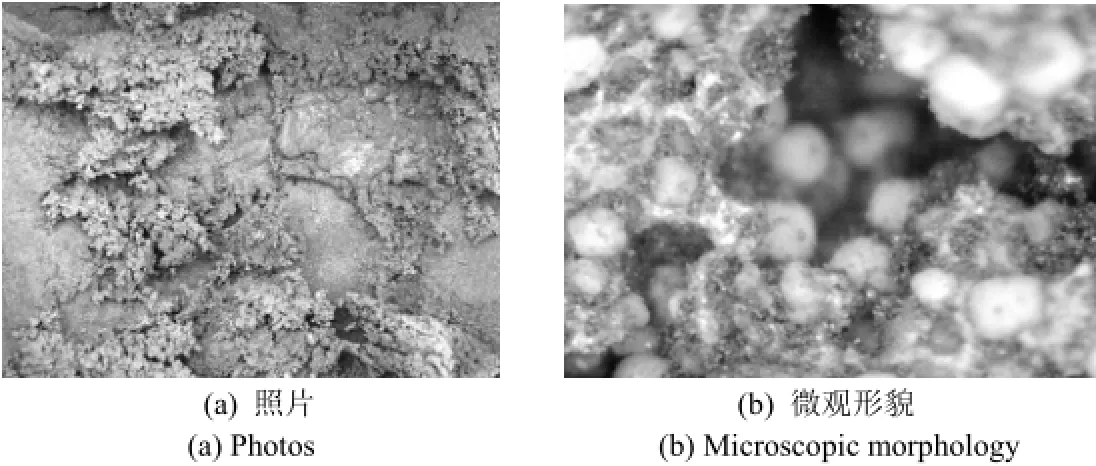

锌的熔点是419.6 °C,虽然本工艺的渗锌温度是400 °C,低于锌的熔点,但采用普通锌粉或普通锌粉+氯化镧渗锌剂制备渗锌层时,依然出现了锌粉熔化的现象。图2a是渗锌剂粘结的照片。由图2a可以看出,锌粉熔化引起渗锌剂的粘结,对渗锌过程的正常进行影响较大。图2b是用125 mm(L) × 33 mm(R)数码显微镜(德风华电子科技有限公司)拍摄的熔化粘结的渗锌剂的微观形貌(放大400倍)。由图2b可以看出,熔化的锌粉与Al2O3粉的颗粒团聚在一起,使得渗锌剂固化,导致渗锌剂与渗件的接触面积减小,活化的锌原子不易扩散到渗件表面。

2. 2 表面形貌

图3是采用不同渗锌剂制备的渗锌层的表面形貌。由图3a可以看出,采用普通锌粉时,渗锌层表面存在较多的孔隙,甚至出现沟槽状的缝隙,可能会对渗锌层的耐蚀性造成不利影响。由图3b可以看出,渗锌剂中添加稀土镧后,渗层表面的孔隙减少,无沟槽状的缝隙存在,但存在少许微裂纹,说明稀土镧能够在一定程度上改善渗层表面的缺陷。由图3c可以看出,采用稀土活化的锌粉时,渗锌层表面的孔隙最少,整体较光滑、均匀和致密,说明采用稀土活化锌粉对改善渗层表面的缺陷有着非常好的效果。

图2 熔化粘结的锌粉Figure 2 Caked zinc after melting

图3 采用不同渗锌剂时渗锌层的表面形貌Figure 3 Surface morphologies of sherardized coatings obtained from different sherardizing solutions

2. 3 渗层厚度

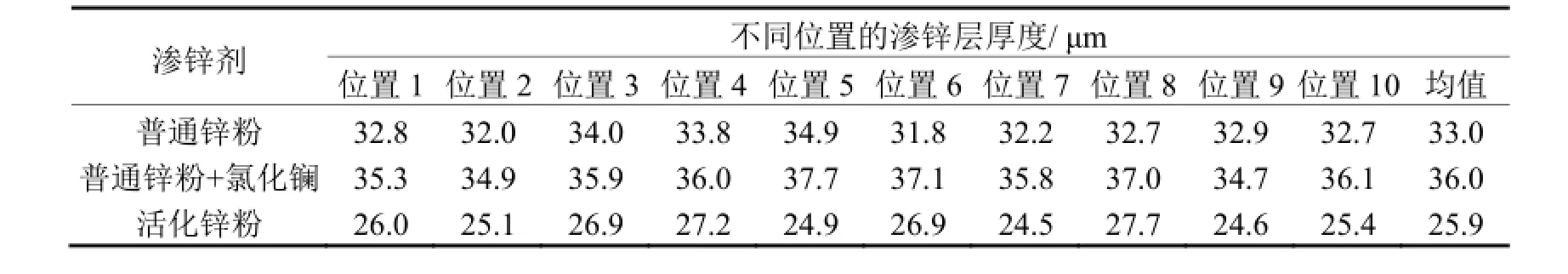

渗层厚度可以间接反映渗锌层的耐蚀性,一般情况下,渗锌层的厚度越大,耐蚀性越好,但是两者之间的对应关系存在不确定性。磁性测厚法是一种快速测量涂层厚度的无损方法,在渗锌的实际工业生产中有着十分广泛的应用,但磁性测厚法的测量结果受试样表面粗糙度、测量头压力等因素的影响,测量结果可能会存在一定偏差。本文依据欧洲磁性检测厚度标准(EN ISO 1460),在试片上测10个点并取平均值作为最终的测量厚度,结果如表1所示。由表1可以看出,在渗锌剂中添加稀土镧能够增大渗锌层的厚度;采用活化锌粉时,渗锌层的厚度明显低于采用普通锌粉和普通锌粉+稀土镧时所得渗锌层的厚度。渗锌技术被广泛应用在螺纹紧固件等存在配合的零部件的腐蚀防护中,这些应用对渗层厚度有着明确的限定。因此,制备高性能的薄渗锌层有着十分重要的意义,采用活化锌粉渗锌可能更满足这一要求。

表1 不同方案制备的渗锌层厚度Table 1 Thickness of sherardized coatings obtained from different sherardizing solutions

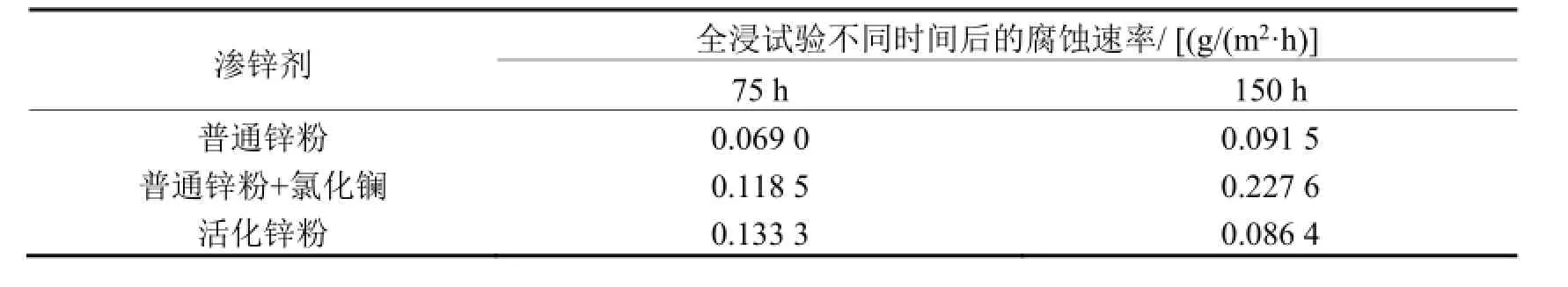

2. 4 耐蚀性

表2为采用不同渗锌剂制备的渗锌层在5% NaCl溶液中浸泡75 h和150 h的腐蚀失重速率,其中各渗锌层的厚度与表1相近。从表2可知,在盐水中浸泡75 h时,采用活化锌粉制备的渗锌层的腐蚀速率最大,添加普通锌粉+氯化镧制备的渗锌层次之,采用普通锌粉制备的渗锌层的腐蚀失重速率最小,表明在腐蚀前期,采用活化锌粉制备的渗锌层作为牺牲阳极保护基体的作用最为明显。在盐水中浸泡150 h时,采用普通锌粉制备的渗锌层的腐蚀失重速率上升至0.091 5 g/(m2·h),而采用活化锌粉制备的渗锌层的腐蚀失重速率下降至0.086 4 g/(m2·h),表明采用活化锌粉制备的渗锌层能够为基体提供更为长效的防护作用。

表2 不同渗层在5% NaCl溶液中的腐蚀速率Table 2 Corrosion rete of different sherardized coatings in 5% NaCl solution

3 结论

(1) 采用经稀土镧化学活化的锌粉制备渗锌层时,不存在锌粉粘结现象,所得渗锌层比采用普通锌粉或普通锌粉+氯化镧制备的渗锌层更加均匀、致密。

(2) 与普通锌粉或普通锌粉+氯化镧制备的渗锌层相比,采用活化锌粉制备的渗层厚度虽有所减小,但其耐蚀性更优异。

[1] 顾国成, 吴文森. 钢铁材料的防蚀涂层[M]. 北京: 科学出版社, 1987: 148-164.

[2] 武传杰, 林志峰, 李相波, 等. 粉末渗锌工艺及应用发展趋势[J]. 热加工工艺, 2013, 42 (22): 20-22.

[3] 李民, 白琳徽. 粉末渗锌工艺探讨[J]. 材料保护, 2008, 41 (9): 46-48.

[4] 赵爱彬. 16Mn钢固体粉末渗锌工艺的研究[J]. 热加工工艺, 2014, 43 (4): 133-134.

[5] 张跃, 姚长文, 张灵宇, 等. 采用机械能助渗法制备渗锌层的显微组织与性能[J]. 机械工程材料, 2014, 38 (11): 60-65.

[6] 天津大学. 一种快速料浆渗锌及锌/铝共渗涂层加工方法: 200910069191.6 [P]. 2009-10-28.

[7] 曹宏涛, 李雪亭. 基于海洋环境的紧固件腐蚀防护要求及技术措施[J]. 表面技术, 2013, 42 (1): 105-108.

[8] 包胜军, 周万红, 唐革新, 等. 达克罗和渗锌在桥梁支座锚固螺栓上的应用[J]. 涂料工业, 2013, 43 (2): 65-67.

[9] 边飞龙, 黄燕滨, 时小军, 等. 海洋环境下螺纹紧固件复合防腐技术[J]. 电镀与涂饰, 2010, 29 (12): 64-66.

[10] 朱宗元, 方向威, 包伟芳. 稀土对真空机械粉末渗锌层的组织和性能的影响[J]. 腐蚀与防护, 1998, 19 (1): 19-21.

[11] 张晶, 杨新岐, 姜海龙, 等. 应用纳米锌粉及稀土的粉末渗锌技术研究[J]. 中国表面工程, 2005, 18 (3): 31-33.

[12] 衡阳科诚电力成套设备实业有限公司. 一种对金属构件表面进行复合渗锌的方法: 200910042895.4 [P]. 2009-08-12.

[ 编辑:周新莉 ]

Preparation and corrosion resistance of sherardized coating using zinc powder chemically activated by rare earth salt

DONG Xiao-lin, HANG Yan-bin*, SHI Xiao-jun, LIU Qian, BA Guo-zhao, JI Peng-fei

To improve the sherardizing process and corrosion resistance of sherardized coating, the zinc powder were chemically pre-activated in a solution composed of 144 g zinc powder, 4 g LaCl3, 5 mL concentrated hydrochloric acid and 50 mL deionized water. The appearance, surface morphology, thickness and corrosion resistance of the sherardized coatings obtained from sherardizing solutions containing common zinc powder, activated zinc powder and common zinc powder plus rare earth lanthanum respectively were comparatively studied. The results showed that no caking occurs to zinc powder during the sherardizing process when using the zinc powder chemically activated with rare earth, and the sherardized coating obtained is uniform and compact, and its corrosion resistance is better though it's thinner than that of the other two coatings. Keywords: zinc powder; chemical activation; lanthanum; sherardizing; corrosion resistance

TG174.4

A

1004 - 227X (2016) 11 - 0571 - 04

2016-02-27

2016-04-12

东晓林(1991-),男,吉林白山人,在读硕士研究生,主要研究方向为螺纹紧固件的腐蚀防护。

黄燕滨,教授,(E-mail) hyb1961@126.com。