电镀镍-钨-磷合金在海上平台输水管道系统中的应用

2016-09-23胡科程久欢张长科鞠辉赵楠

胡科*,程久欢,张长科鞠辉赵楠

(1.湖南纳菲尔新材料科技股份有限公司,湖南 长沙 410000;2.海洋石油工程股份有限公司,天津 300000)

电镀镍-钨-磷合金在海上平台输水管道系统中的应用

胡科1,*,程久欢2,张长科1,鞠辉1,赵楠2

(1.湖南纳菲尔新材料科技股份有限公司,湖南 长沙 410000;2.海洋石油工程股份有限公司,天津 300000)

以海上平台输水管道系统用 A106钢为基体电镀 Ni-W-P合金。镀液组成和工艺条件为:NiSO4·6H2O 100 ~ 200 g/L,Na2WO4·2H2O 10 ~ 100 g/L,H3PO3 10 ~ 50 g/L,自制YC-5202添加剂10 ~ 40 mL/L,电流密度1 ~ 10 A/dm2,pH 2 ~ 8,温度40 ~ 80 °C。研究了热处理温度对合金镀层微观结构和显微硬度的影响,并表征了合金镀层的微观形貌、结合力、耐中性盐雾腐蚀、耐H2S腐蚀和抗冲蚀性能。随热处理温度升高,镀层由非晶态转变为晶态,显微硬度先升高后降低。Ni-W-P合金镀层表面平整、致密,结合力良好,经720 h中性盐雾试验后的保护等级为10级,经168 h H2S腐蚀试验后的平均腐蚀速率为0.007 6 mm/a,仅发生轻度腐蚀;在冲蚀试验中的损耗速率为0.656 mg/(h·cm2),比基材的损耗速率低70%。

海上平台;输水管;镍-钨-磷合金;电镀;热处理;耐蚀性;结合力;显微硬度

First-author's address: Hunan Nanofilm New Material Technology Co., Ltd., Changsha 410000, China

海洋石油量约占全世界石油总量的35%[1],具有极大的开采潜力。输水管道系统是海上钻井石油平台重要的组成部分[2]。由于海水是含盐浓度极高的电解质溶液,其中还混有泥沙、微生物等,腐蚀性比较强,因此研究输水管道系统的防腐技术具有重要的意义。

由于普通碳钢管在海水介质中容易发生冲蚀等腐蚀[2-3],其腐蚀速率大约为0.2 mm/a[4-5]。目前海上平台输水管道系统所采用的防腐材料主要有铜镍合金、涂塑碳钢和非金属管道(玻璃钢/钢骨架复合管)。铜镍合金具有耐海水腐蚀、耐海洋生物腐蚀等优点,较常见的有B466、C70600,但是其成本较高,且收缩率及膨胀系数较大,焊接过程中易变形,故铜镍合金主要用于小管径(管径小于100 mm)海上平台输水管;涂塑碳钢是在碳钢管内部涂一层聚乙烯防腐蚀涂层,主要用于大管径(管径大于100 mm)管道,成本较低,但机械性能、耐高温性能和防腐性能较差,加之非金属管道各厂家的尺寸存在差异,制约设计及后期维修,同时施工质量受外部环境和施工水平的影响较大。

电镀钨合金具有耐高温、耐腐蚀、耐磨和硬度高的优点,目前已经成功应用于各大油田中的抽油杆、油管、筛管等产品上。本文以A106钢输水管道系统的内表面为基体,采用电镀技术得到Ni-W-P合金层,研究了镀层的外观、显微硬度、结合力以及耐中性盐雾腐蚀、耐H2S腐蚀和抗冲蚀性能。这种工艺可以替代原有输水管道系统采用的防腐材料,直接用于普通碳钢输水管道系统的表面处理。

1 实验

1. 1 电镀钨合金工艺

输水管道系统由海洋石油工程股份有限公司提供,其材质为A106钢。采用湖南纳菲尔公司成熟的电镀钨合金工艺,具体工艺流程为:盐酸浸泡除锈→水洗→中和→水洗→电解除油→水洗→刻蚀→水洗→电镀→水洗→除氢(未说明之处温度为200 °C,时间2 h)。

镀液组成和工艺条件为:NiSO4·6H2O 100 ~ 200 g/L,Na2WO4·2H2O 10 ~ 100 g/L,H3PO310 ~ 50 g/L,自制YC-5202添加剂10 ~ 40 mL/L,电流密度1 ~ 10 A/dm2,pH 2 ~ 8,温度40 ~ 80 °C。

1. 2 镍-钨-磷合金镀层的性能测试

1. 2. 1 结构和表面形貌分析

用日本电子株式会社的JSM-6700F型扫描电子显微镜(SEM)观察镀层的表面形貌,用日本理学D/max-rA型X射线衍射仪(XRD)分析镀态及不同温度热处理后镀层的结构。

1. 2. 2 显微硬度测试

采用HVS-1000数字显微硬度计(上海泰明光学仪器有限公司)测定Ni-W-P合金镀层的显微硬度,载荷为200 g,加载时间为20 s。

1. 2. 3 结合力测试

参照SJ 20130-1992《金属镀层附着强度试验方法》中的缠绕试验法和热震试验法。为了更好地观察缠绕试验的结果,先对基材进行精抛光再电镀镍-钨-磷合金;热震试验是将试样置于500 °C下保温2 h,取出后浸入室温水中骤冷。

1. 2. 4 耐中性盐雾腐蚀性能测试

对5 cm × 3 cm × 0.3 cm的A106钢电镀0.05 mm厚的镍-钨-磷合金后,参照GB/T 10125-2012《人造气氛腐蚀试验 盐雾试验》进行中性盐雾试验,采用YWX/Q型盐雾试验箱(无锡佳豪试验设备有限公司),具体步骤为:在(35 ± 1) °C、pH = 7.0 ~ 7.2下,持续喷洒5%的NaCl溶液,720 h后将试样取出,冲洗、吹干并拍照,根据GB/T 6461-1999《金属基体上金属和其他无机覆盖层 经腐蚀试验后的试样和试件评级》评定镀层的保护等级。

1. 2. 5 耐H2S腐蚀性能测试

采用5 cm × 3 cm × 0.3 cm的双孔(孔径1 cm)A106钢试样,镀层厚度为0.05 mm。选用TFCZ-25/250型磁力驱动反应釜(威海化工机械有限公司),装上试样后密封,通入高纯氮气除氧2 h。随后通CO2和H2S气体,升温、升压至设计要求(CO2分压11 MPa,H2S分压5 MPa,H2S含量10.6 g/L),温度160 °C,时间168 h。

试验结束后,将试样从反应釜中取出,放入清洗液中浸泡至腐蚀产物除净为止,之后用自来水冲洗并用滤纸吸干,置于无水酒精或丙酮中浸泡3 ~ 5 min脱水,冷风吹干后用瑞士梅特勒-托利多的100电子天平称重,按式(1)计算均匀腐蚀速率vcorr(mm/A)。

式中,Δm为试样的失重,g;t为试验时间,h;A为试样面积,mm2;ρ为材料密度,约为10.2 g/cm3。

1. 2. 6 抗冲蚀性能测试

采用5 cm × 3 cm × 0.3 cm的A106钢为基体,镀层厚度为0.05 mm。在自制的冲刷试验装置上进行。冲蚀溶液为5% NaCl溶液,其中加入200 mg/L碳化硅颗粒(粒径80 μm)。冲蚀角度为45°,流速为10 m/s,时间为2 h。试验前,将样片清洗、干燥和称重,并记录数据。试验完成后,将样片取下,立即清洗、干燥和称重,并记录数据。

2 结果与讨论

2. 1 镍-钨-磷合金镀层的结构和表面形貌

图1所示为镀态Ni-W-P合金镀层的外观和微观形貌。从图1可知,所得钨合金镀层表面平整,结晶细致。

图1 镀态Ni-W-P合金镀层的外观和微观形貌Figure 1 Appearance and microscopic morphology of as-plated Ni-W-P alloy coating

图2为镀态和经不同温度热处理后Ni-W-P合金镀层的XRD谱。从图2可以看出,镀态合金镀层和经300 °C热处理的镀层在2θ为45°附近出现明显的馒头峰,为非晶态结构;热处理温度高于400 °C后,XRD谱上2θ为45°处出现明显的特征峰,此峰属于NiW相,说明此时钨合金镀层从非晶态转变为晶态。在NiW相附近出现了几个较弱的峰,属于Ni3P相。

图2 不同温度热处理前后Ni-W-P合金镀层的XRD谱Figure 2 XRD patterns of Ni-W-P alloy coatings before and after heat treatment at different temperatures

2. 2 镍-钨-磷合金镀层的显微硬度

镀态Ni-W-P合金镀层的显微硬度为622 HV。在不同温度下对Ni-W-P合金镀层热处理2 h,冷却后抛光,测量镀层的显微硬度,结果见图3。由图3可知,经热处理后合金镀层的显微硬度升高,并且随热处理温度升高而升高,500 °C时最高,约为946 HV,随后继续提高热处理温度,合金镀层的显微硬度反而降低。

图3 热处理温度对Ni-W-P合金镀层显微硬度的影响Figure 3 Effect of heat treatment temperature on microhardness of Ni-W-P alloy coating

2. 3 镍-钨-磷合金镀层的结合力

图4为电镀Ni-W-P合金试样经缠绕试验和热震试验后的外观。由图4可知,经缠绕试验后,没有镀层从基体上脱落;热震试验后,也未出现镀层起泡和片状剥落现象。

2. 4 镍-钨-磷合金镀层的耐中性盐雾腐蚀性能

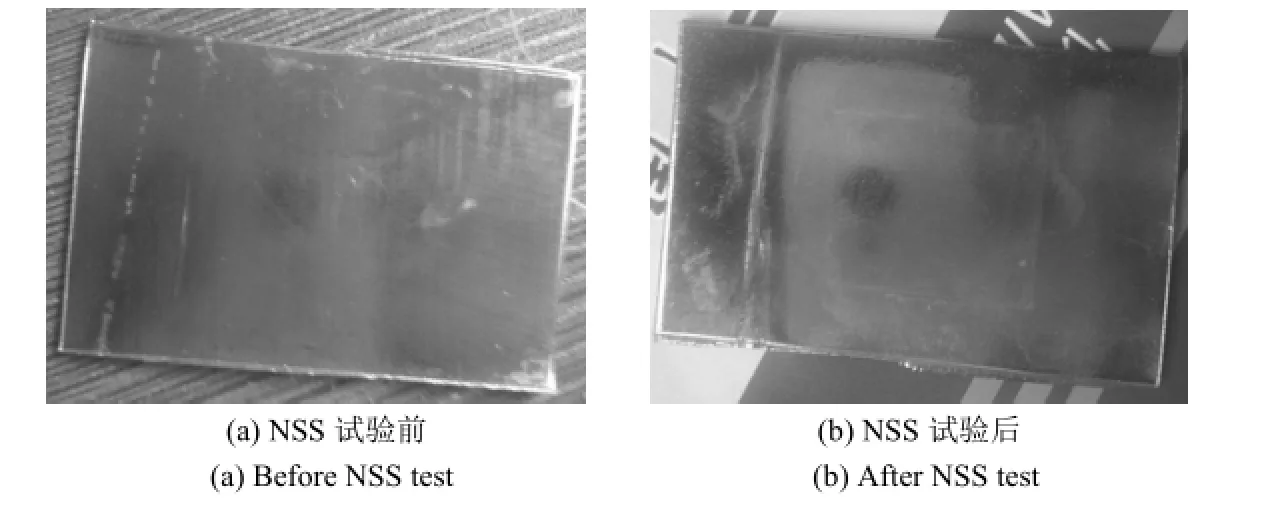

电镀Ni-W-P合金试样经NSS试验720 h前后的照片见图5。从图5可知,在中性盐雾环境中暴露720 h后,Ni-W-P合金镀层表面保持光亮,完全没有锈迹,保护等级为10级。

图4 Ni-W-P合金镀层经结合力测试后的外观Figure 4 Appearance of Ni-W-P alloy coating after adhesion strength test

图5 NSS试验720 h前后Ni-W-P合金镀层的外观Figure 5 Appearance of Ni-W-P alloy coating before and after NSS test for 720 h

2. 5 镍-钨-磷合金镀层的耐H2S腐蚀性能

对电镀Ni-W-P合金试样进行168 h H2S腐蚀试验,图6和图7分别为清洗前后腐蚀试样的外观和微观形貌。从中可见,经H2S腐蚀试验后,合金镀层表面被少量较为致密的腐蚀产物覆盖,呈黑灰色。清洗后,试样表面呈现出一定的金属光泽,没有明显的局部腐蚀现象。另外,按式(1)算得试样的均匀腐蚀速率为0.007 6 mm/a,参照NACE Standard RP0775-2005 Preparation, Installation, Analysis, and Interpretation of Corrosion Coupons in Oilfield Operations可知,属于轻度腐蚀。

图6 清洗前后腐蚀试样的照片Figure 6 Photos of corroded samples before and after washing

图7 清洗前后腐蚀试样的微观形貌Figure 7 Microscopic morphologies of corroded samples before and after washing

2. 6 镍-钨-磷合金镀层的抗冲蚀性能

A106钢基材和Ni-W-P合金镀层的冲刷试验结果如表1所示。从表1可知,在试验条件下,A106钢基材和电镀Ni-W-P合金试样的平均损耗率分别为2.167 mg/(h·cm2)和0.656 mg/(h·cm2),电镀Ni-W-P合金镀层后,其损耗率降低了70%,说明Ni-W-P合金镀层能提高基材的抗冲蚀性能。

表1 Ni-W-P合金镀层在冲蚀试验中的损耗速率Table 1 Weight loss rate of Ni-W-P alloy coating in erosion test

3 结论

(1) 电镀Ni-W-P合金镀层致密、平整,为非晶结构,在400 °C以上热处理2 h后转变为晶态。

(2) 缠绕试验和热震试验结果表明,钨合金镀层和基材间的结合力较好。

(3) 随着热处理温度升高,Ni-W-P合金镀层的显微硬度先增大,500 °C时达到最高,约为946 HV,继续提高热处理温度,镀层显微硬度反而减小。

(4) 中性盐雾试验720 h后评定Ni-W-P合金镀层的保护等级为10级。

(5) Ni-W-P合金镀层在H2S腐蚀试验168 h后测得平均腐蚀速率为0.007 6 mm/a,仅发生了轻度腐蚀。

(6) 冲刷试验结果表明,Ni-W-P合金镀层的损耗速率比A106钢基材低70%,说明电镀Ni-W-P合金镀层能够提高A106钢基材的抗冲蚀性能。

[1] 乔靖杰, 吉成林, 文长法, 等. 玻璃纤维增强乙烯基酯(GRVE)管线材料的设计与施工要点[J]. 化学工程与装备, 2012 (2): 34-36.

[2] 杜志胜, 徐锦锦, 马超, 等. 海上平台海水系统管线材质的选择与应用[J]. 石化技术, 2015, 22 (5): 84-85.

[3] 邢益诚. 核电站海水系统管道腐蚀防护策略研究[J]. 全面腐蚀控制, 2015, 29 (5): 37-39.

[4] 张敏丽. 船舶海水管道腐蚀的原因及其防护[J]. 上海涂料, 2010, 48 (5): 52-55.

[5] 张榕, 刘竟成, 张丽蓉. 合理设计海水管线[J]. 石油矿产机械, 2003, 32 (6): 40-41.

[ 编辑:周新莉 ]

Application of nickel-tungsten-phosphorus alloy prepared by electroplating to water delivery pipeline system for offshore platform

HU Ke*, CHENG Jiu-huan, ZHANG Chang-ke, JU Hui, ZHAO Nan

Ni-W-P alloy was electroplated on the surface of A106 steel applied to water delivery pipeline system for offshore platform. The bath composition and process parameters are as follows: NiSO4·6H2O 100-200 g/L, Na2WO4·2H2O 10-100 g/L, H3PO310-50 g/L, home-made YC-5202 additive10-40 mL/L, current density 1-10 A/dm2, temperature 40-80 °C,and pH 2-8. The effect of heat treatment temperature on microstructure and microhardness of the alloy coating was studied. The microscopic morphology, corrosion resistance to neutral salt spray and H2S, as well as erosion resistance of Ni-W-P alloy coating were characterized. With increasing heat treatment temperature, the alloy coating is transformed from amorphous to crystalline state and its microhardness is increased initially and then decreased. The obtained Ni-W-P alloy coating is smooth and compact, and has a strong adhesion strength and a protection level of 10 grade after neutral salt spray test for 720 h. Only mild corrosion occurs on alloy coating with an average corrosion rate of 0.007 6 mm/a after H2S corrosion test for 168 h. The weight loss rate of alloy is 0.656 mg/(h·cm2) during the erosion test, which is 70% lower than that of the A106 steel substrate. Keywords: offshore platform; water delivery pipeline; nickel-tungsten-phosphorus alloy; electroplating; heat treatment;corrosion resistance; adhesion strength; microhardness

TQ153.2

A

1004 - 227X (2016) 11 - 0560- 05

2015-12-18

2016-05-06

胡科(1987-),男,湖南醴陵人,工学硕士,研发工程师,主要从事新产品、新镀液的研发。

作者联系方式:(E-mail) 514077808@qq.com。