机场升降装卸平台举升机构的动力学仿真与优化

2016-09-22贾英杰刘宝波

贾英杰,刘宝波,张 凯

(1.军事交通学院 研究生管理大队,天津300161; 2.军事交通学院,天津300161)

机场升降装卸平台举升机构的动力学仿真与优化

贾英杰1,刘宝波2,张凯1

(1.军事交通学院 研究生管理大队,天津300161; 2.军事交通学院,天津300161)

为对某新型机场升降装卸平台举升机构进行优化设计,以该平台为研究对象,利用ADAMS虚拟样机软件对装卸作业过程进行了仿真分析,针对仿真出现的问题,借助Matlab软件对平台的举升机构进行优化改进,对优化后机构进行动力学仿真,验证了优化方案的合理性。

机场升降装卸平台;举升机构;动力学仿真

机场升降装卸平台主要用于实现集装箱以及其他航空货物的快速装卸,工作时通过升降装置改变输送平台的垂直高度,与机舱的对接,从而实现货物的水平输送[1]。本文基于某新型机场升降装卸平台的初步设计方案进行了三维建模,对其装卸作业过程进行了多体动力学仿真,发现工作平台在举升至一定高度时出现了严重的倾斜现象,本文对此提出了相应的改进方案。通过Matlab软件建立了以液压缸推力最小为优化目标的函数,对其举升机构进行了改进。

1 优化前动力学仿真

1.1工作原理与仿真模型

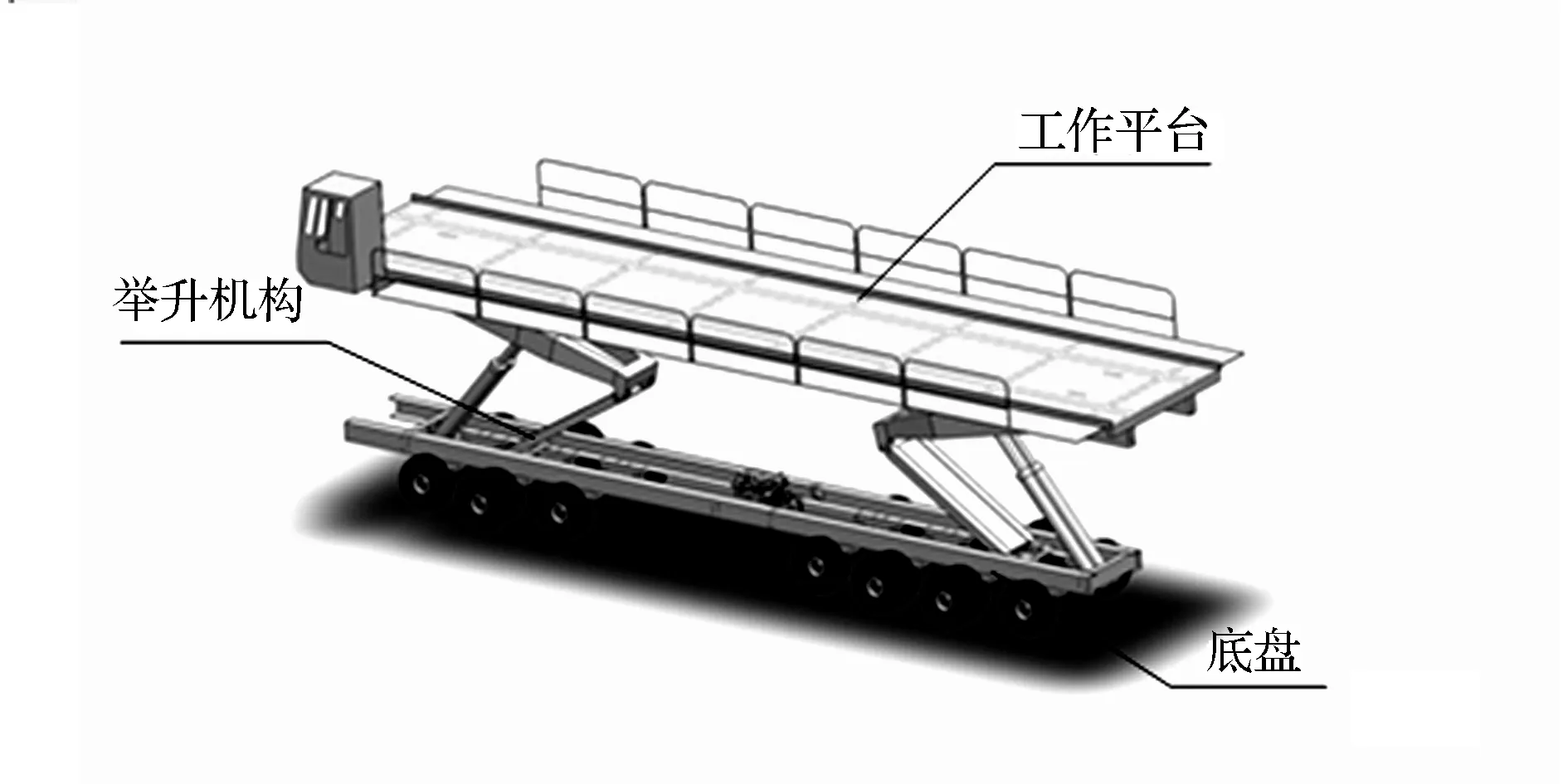

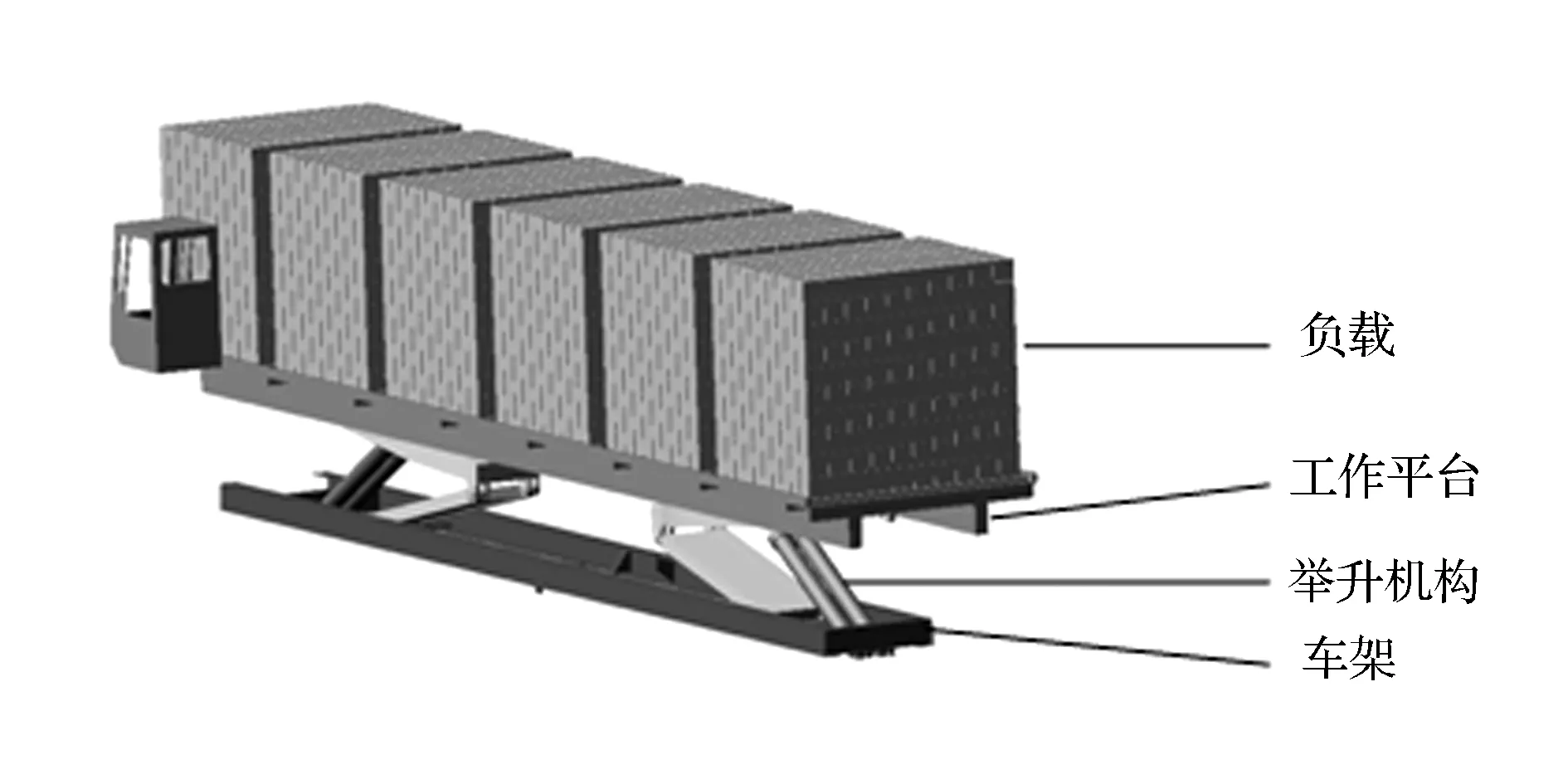

新型机场升降装卸平台主要结构如图1所示。平台进行货物装载时,主要有举升和微调2个主要动作,主要靠举升液压缸和货物托架液压缸来实现。平台分别有4个举升液压缸和4个用以微调的托架液压缸,仿真过程中对各液压缸所施加的驱动以工作平台的举升速度和举升高度为主要依据。将由Solidworks建好的样机模型导入到ADAMS/View环境中(如图2所示)。

图1 新型机场升降装卸平台三维模型(优化前)

图2 动力学仿真模型

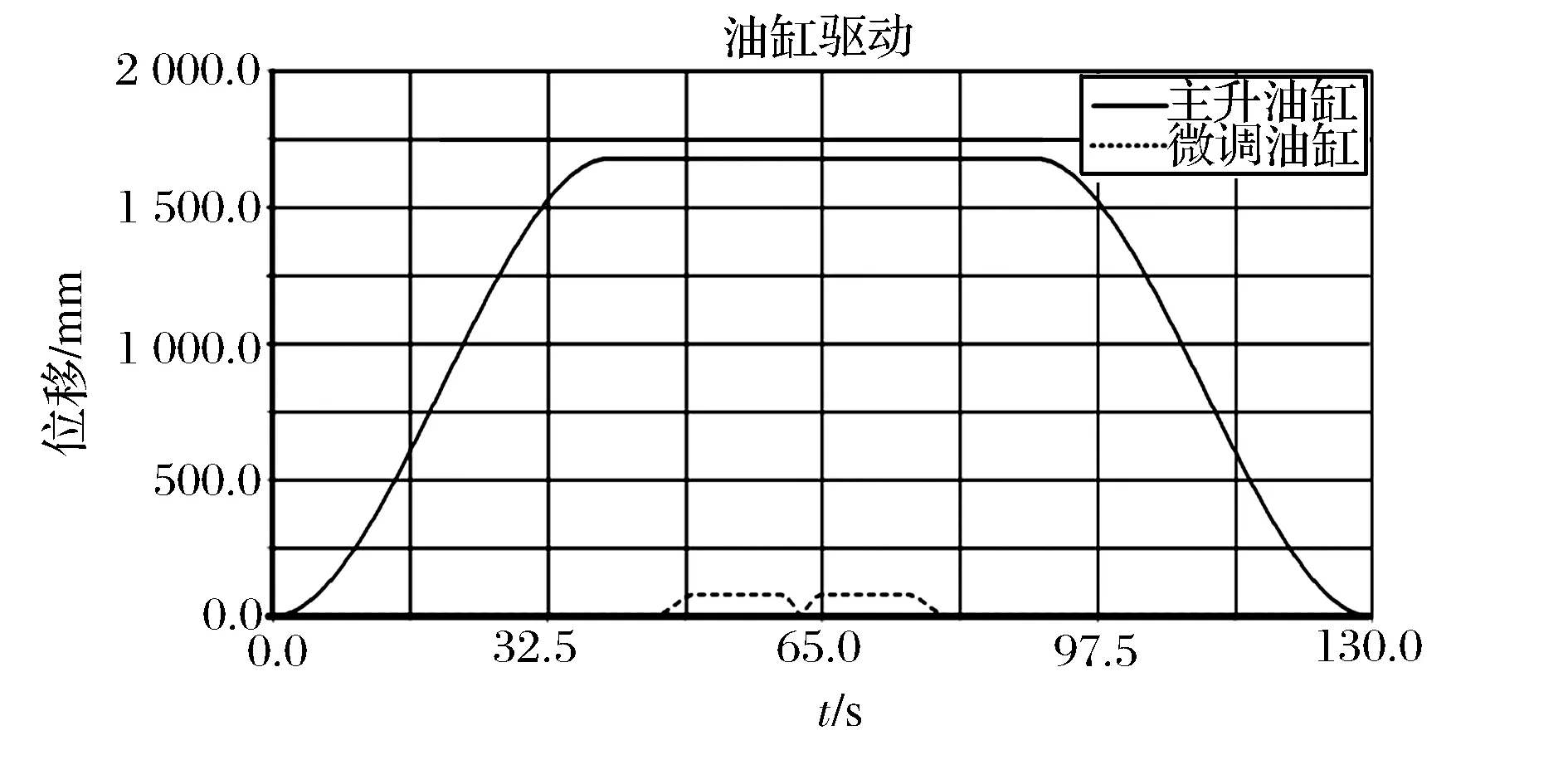

工作平台、举升机构的材料为低碳贝氏体钢(DB685),先在ADAMS材料库中建立该材料,具体参数为密度7 800 kg/m3,弹性模量210 GPa,泊松比0.3。根据实际情况对各部件赋予质量参数(见表1)。

表1 主要结构部件质量参数

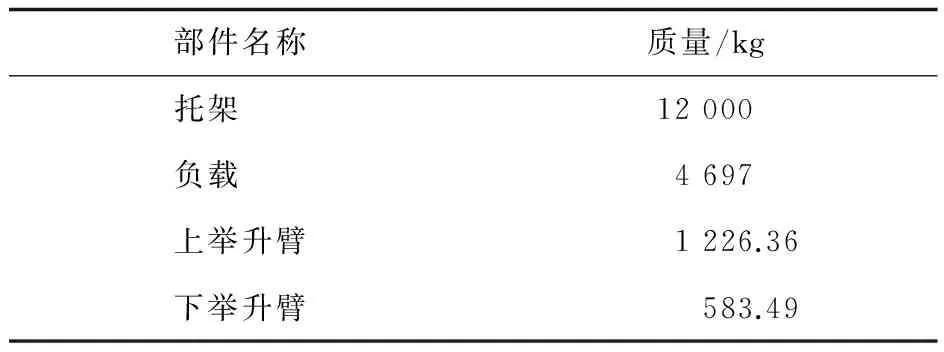

为尽可能真实地模拟平台的装载作业过程,按照实际工作情况对各个铰点施加约束,通过对液压缸加载位移函数来模拟一个工作循环。以保障波音747货机(货舱地板离地高度5.6 m)的货物装载为例,各液压缸的驱动函数表达式如下:

主升液压缸驱动函数的表达式为

step(time,0,0,40,1 677.86)+step(time,90,0,130,-1 677.86)

微调液压缸的驱动函数表达式为

step(time,45,0,50,-78.5)+step(time,60,0,65,157)+step(time,75,0,80-78.5)

其液压缸驱动曲线如图3所示。

图3 平台为波音747作业过程液压缸驱动曲线

1.2动力学仿真与结果分析

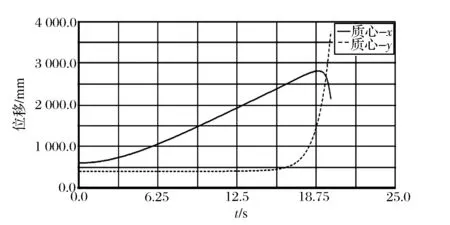

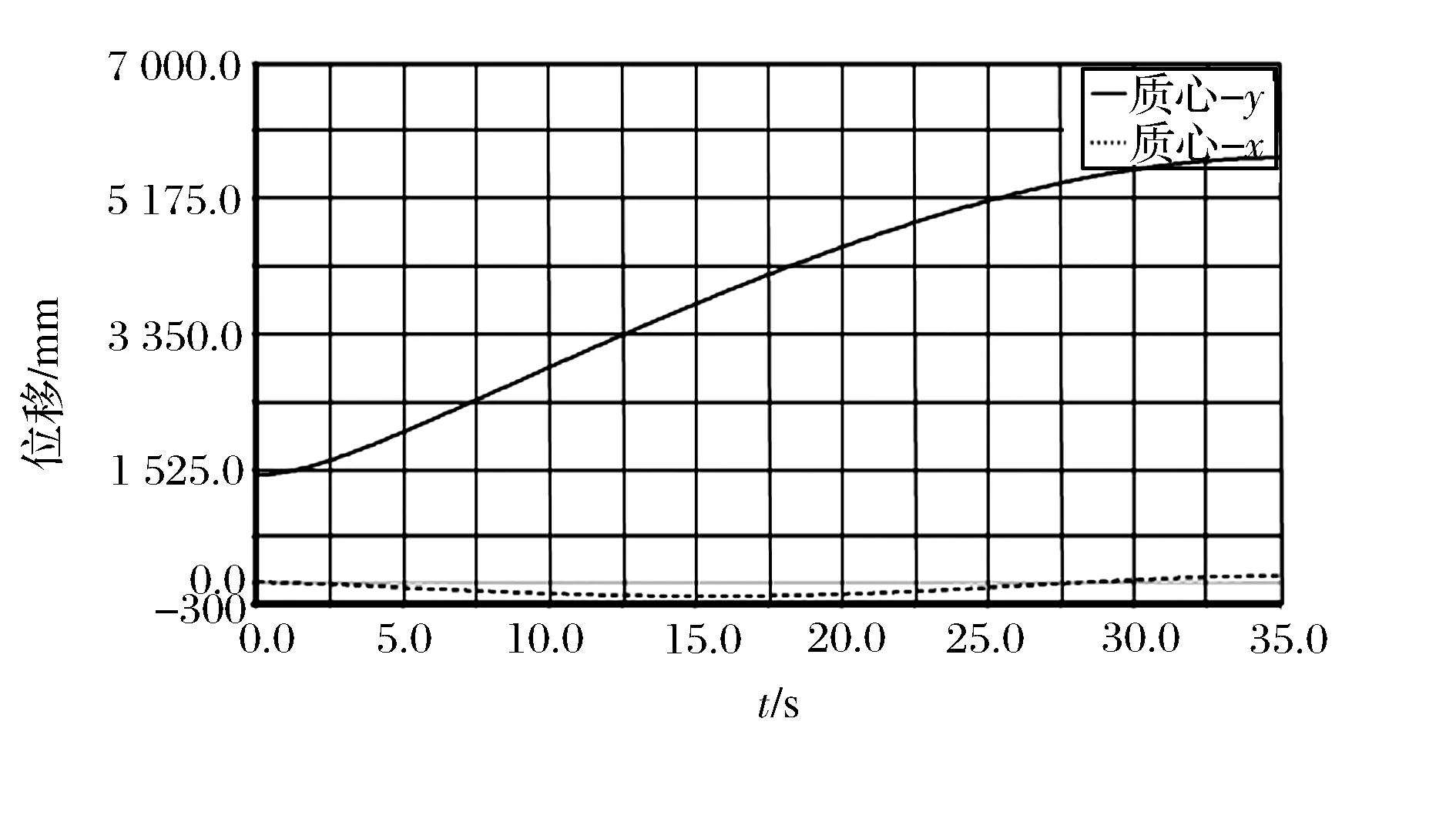

仿真完成后对工作平台的质心位移进行测量,图4为工作平台的质心在竖直方向(y方向)和水平方向(x方向)的位移变化曲线。

图4 举升过程工作平台质心位移变化曲线

从图中可以看出当平台作业运行到19 s时,质心突然下降,而且发生了水平移动,这说明托架发生了倾倒现象。

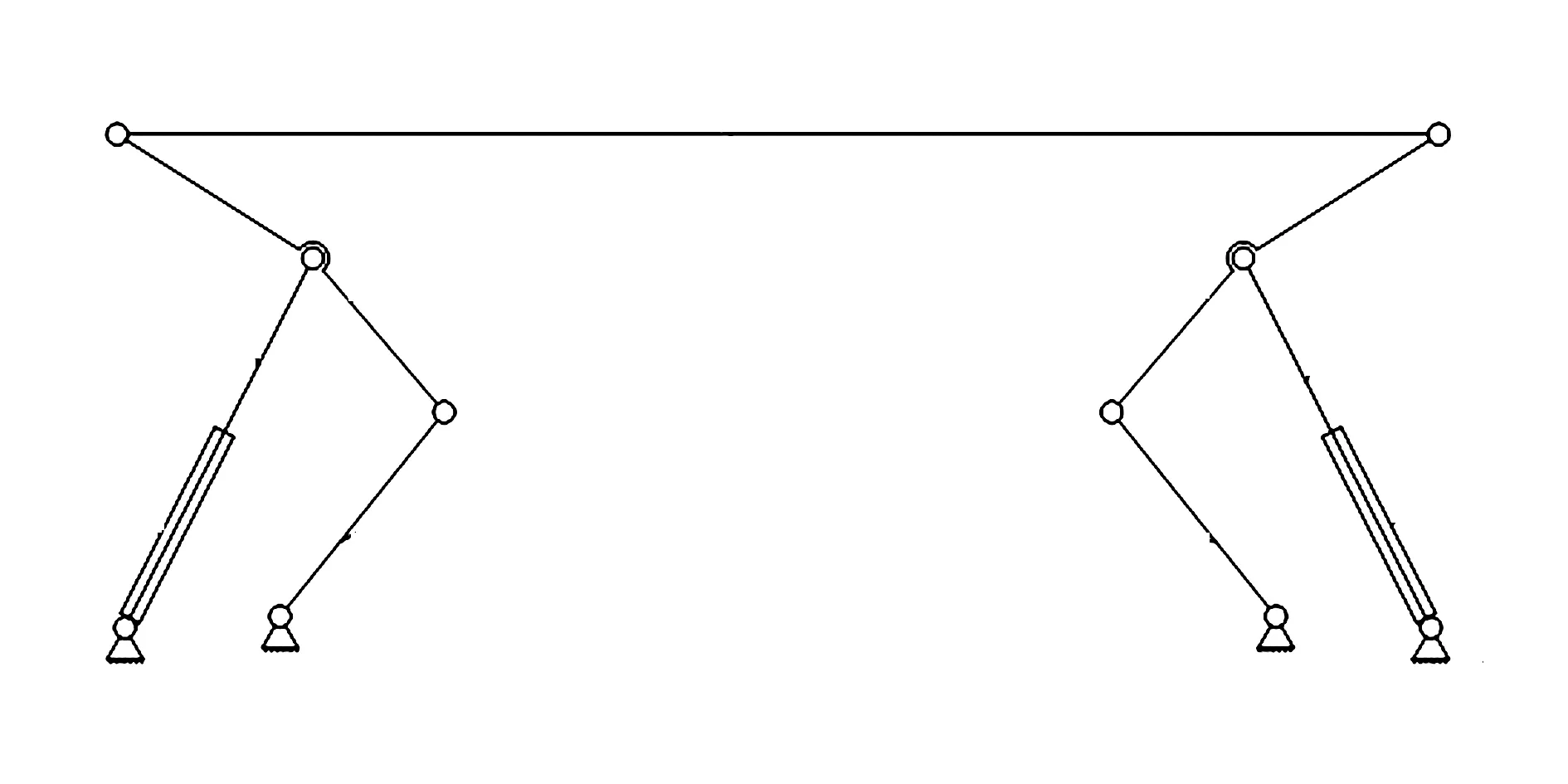

由平台举升机构的运动原理分析(如图5所示)可以发现,该机构有9个活动件、12个低副,机构的自由度F=3×9-2×12=3,而机构只有前后主升液压缸2个原动件,因此,平台没有确定的运动。另外,由于平台托架系统的质心偏向前方,前后举升机构对质心产生的力矩会使得托架绕z轴旋转。

图5 举升机构示意

2 举升机构的改进

2.1改进方案

由以上分析可知,举升机构现有的设计没有确定的运动,平台举升高度达不到5.6 m,不能满足预期的装卸要求。为了解决这一问题,将平台后举升机构添加一个下支撑臂,改进后的机构活动构件10个,低副14个,经计算机构自由度为2,满足机构具备确定运动的条件。

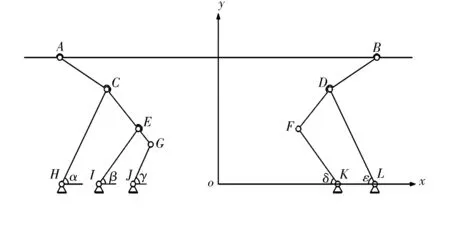

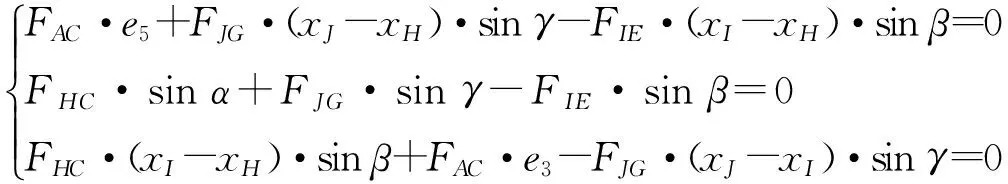

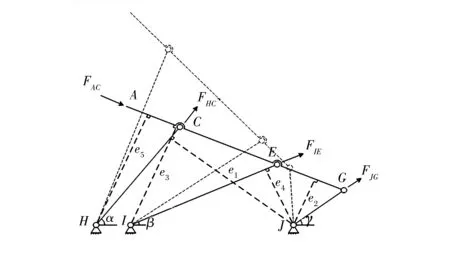

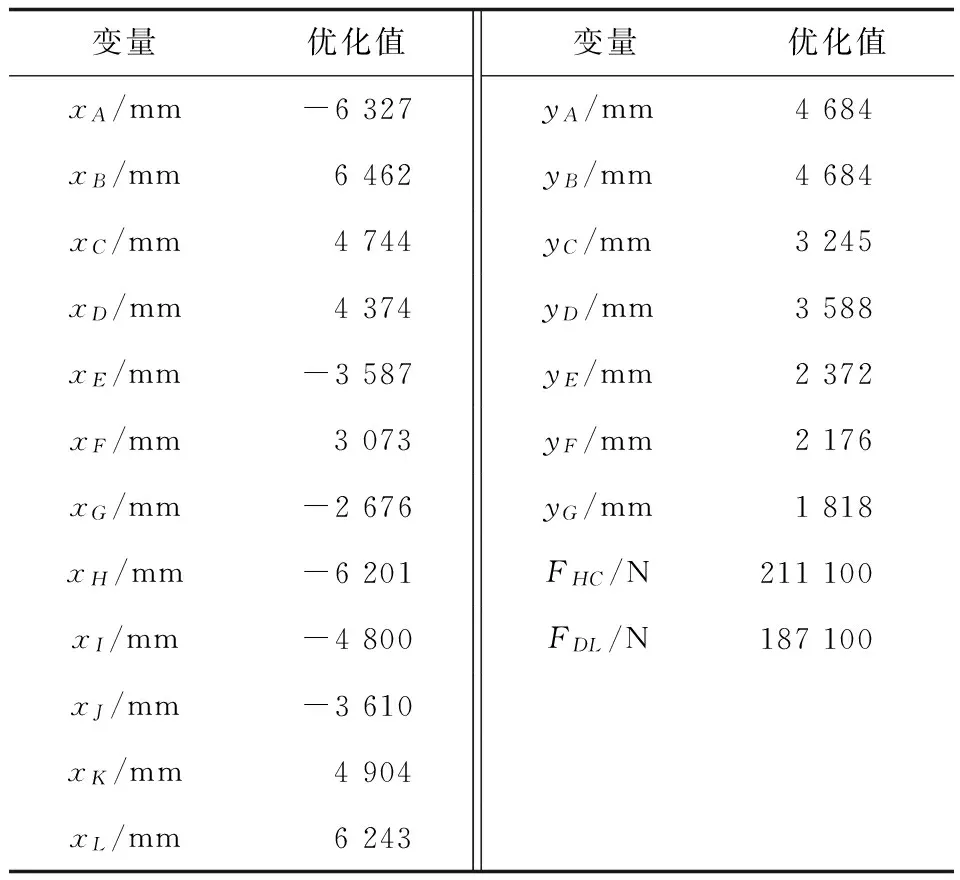

为方便分析,建立xoy坐标系(如图6所示),HC和LD为液压缸,AC和BD为上举升臂,IE、GJ和FK为下支撑臂,各点位置用坐标表示:A(xA,yA)、B(xB,yB)、…、L(xL,yL),α、β、γ、δ、ε分别为HC、IE、GJ、FK和DL与x轴的夹角。

图6 平台机构优化设计示意

2.2机构受力分析

2.2.1工作平台受力分析

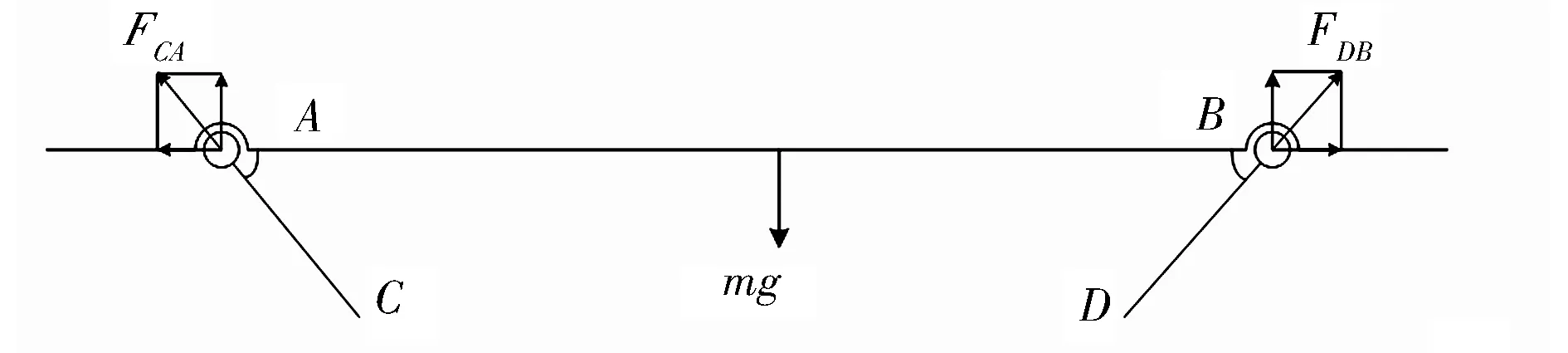

首先取工作平台为研究对象(如图7所示)。

图7 工作平台受力分析示意

假设工作平台和货物的重量之和为mg,工作平台AB除受重力外,还受到前后举升臂对它的支撑力FDB和FCA,根据受力平衡得

由于

简化后得

其中mg为已知量,xA、xB、xC、xD、yA、yB、yC、yD为设计变量,因为各点都在平台上,已知工作平台设计长度为15 000 mm,发动机左端和液力变矩器右端距平台中心线(y轴)分别为643 mm和1 374 mm,各变量之间满足以下条件:

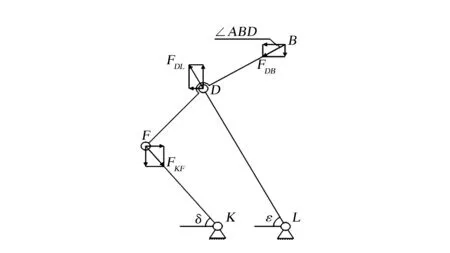

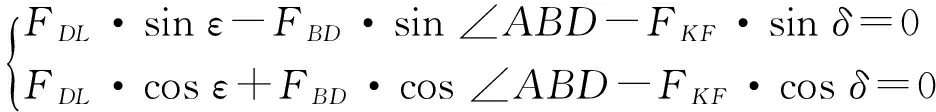

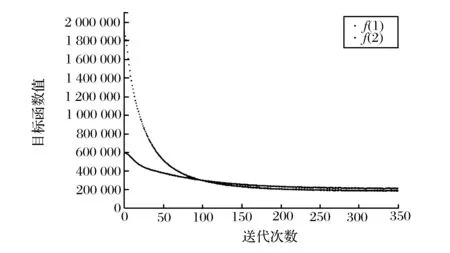

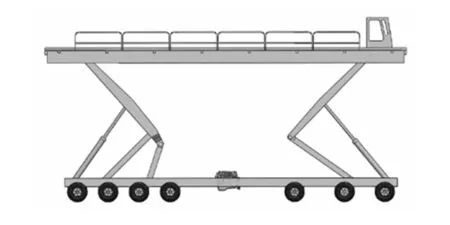

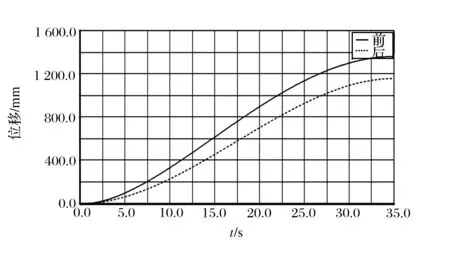

-7 500 0 0 0 平台结构复杂,设工作平台与车架在竖直方向的安装空间最小为564 mm,车架可安装最低点距地面为650 mm,托架最大举升高度5 600 mm,托架在初始位置时,A、B、C、D各点在竖直方向的值最小,考虑举升机构等安装要求,则有: 0 0 yCmin yDmin yA=yB 2.2.2后举升机构受力分析 后举升机构受力分析如图8所示。假设液压缸对C点的力为FHC,托架对上举升臂(也即AC)的力为FAC,下举升臂IE对E点的力为FIE,下举升臂JG对G点的力为FJG,e1、e2、e3、e4、e5分别为FHC、FAC对J点,FAC对I点,FIE对J点,FAC对H点的力臂。 在后举升机构中,当活塞杆行程一定时,对机构进行受力分析可知: 图8 后举升机构受力分析示意 根据三角形面积公式得 则 由海伦公式可知: 由于点C、E、G、H、I和J都在后举升机构上,且车架尾端距y轴6 500 mm,液压缸的安装长度不小于2 020 mm,所以xC、xE、…、xJ在坐标系中都为负值,yC、yE在x轴以上,为正值,并满足以下关系: -6 500 0 xC xH xI xJ 0≤yG 2.2.3前举升机构受力分析 前举升机构受力分析如图9所示。假设液压缸对D点的力为FDL,举升臂KF对F点的力为FKF,举升臂BD还受到托架AB的压力。 图9 前举升机构受力分析 对前举升机构受力分析: 其中: tanδ=yF/(xK-xF) 化简得 前举升机构位于坐标系的右侧,车架前端与液力变矩器前端距y轴分别为6 500 mm和1 374 mm,液压缸的安装长度同样不小于2 020 mm,所有变量满足以下关系: 1 374 xF xK 0≤yF 2.2.4数学模型的建立 对平台整体而言,在满足各指标要求的前提下,要求液压缸总推力应尽可能小一些,即 式中K为平台举升机构的传力比,表示单位液压缸力所能克服的外部阻力。 在一定的液压缸推力下,K越大,对外做功越大,或者在一定的外部阻力下,K越大,所需的液压缸推力越小。根据受力分析,建立以前后液压缸推力最小为目标的多目标优化数学模型,在Matlab中编程,使用它的GADS(遗传算法与直接搜索)工具箱进行优化[2]。在Matlab中输入上述分析中得到的相关约束条件,设定迭代次数为350次。 2.2.5优化结果与分析 经过350次迭代后,得到各设计变量和目标函数值见表2及如图10所示。 表2 优化设计结果 图10 目标函数值随迭代次数的变化曲线 3.1模型建立与参数设定 根据优化设计方案,在SolidWorks中重新建立平台的三维模型(如图11所示)。 图11 改进后整车装配示意 为了使平台能够平稳的举升,先为工作平台和大地之间添加平行副,然后只为后液压缸施加驱动,因为优化后的平台有确定的运动,既使前液压缸没有施加驱动,货物托架依然能平稳地升起,当这一仿真过程结束后,删去平行副,并从前液压缸行程随时间变化的曲线中提取出许多对数据,以文本的方式导入多体动力学仿真软件ADAMS,再在ADAMS中建立一条Spline样条曲线,把生成的数据赋给Spline曲线,最后调用AKISPL函数,把生成的上述样条曲线以插值的方式赋给前液压缸驱动,[3]这样下次再进行仿真的时候,就可以解决前后举升机构同步的问题。仿真过程中,为了简化,只模拟平台的举升作业工况,其驱动函数如下: 后液压缸驱动函数为 step(time,0,0,35,1 156.72) 前液压缸驱动函数为 AKISPL(time,0, SPLINE_1,0) 3.2动力学仿真与结果分析 仿真主要测量优化后前后两液压缸的位移以及平台在举升过程中的质心变化,结果如图12、13所示。 图12 优化后前、后液压缸位移曲线 图13 优化后工作平台质心位移曲线 由图11可知,优化后前液压缸的行程为1 361.86 mm,后液压缸的行程为1 156.72 mm,前后液压缸均小于活塞设计行程1 675 mm,满足设计要求。 由图13可知,平台水平位移幅值为[-187 mm,85 mm],小于[-300 mm,300 mm]的范围(负值代表向后移动,正值为前移),也满足设计要求。 本文采用ADAMS动力学仿真软件对平台为运输机装卸作业过程进行了动力学仿真,针对出现的问题,以平面连杆机构特性为切入点,建立优化数学模型,借助Matlab优化工具箱,对举升机构进行了改进,通过对改进后机构的仿真分析,验证了改进方案的合理性。 [1]詹隽青.28t机场升降装卸摆渡平台论证报告[R].天津:军事交通学院,2011. [2]王德睿,郭卫.用MATLAB优化工具箱求解机械最优化问题[J].煤矿机械,2000(7):6-8. [3]郑建荣.ADAMS—虚拟样机技术入门与提高[M].北京:机械工业出版社,2002:184-188. (编辑:张峰) Dynamics Simulation and Optimization of Lifting Mechanism for Airport Lift Loading and Unloading Platform JIA Yingjie1, LIU Baobo2, ZHANG Kai1 (1. Postgraduate Training Brigade, Military Transportation University, Tianjin 300161, China;2. Military Transportation University, Tianjin 300161, China) To optimize the lifting mechanism of airport lift loading and unloading platform, the paper takes a platform as study object and simulates the loading and unloading process with virtual prototype software ADAMS. It optimizes and improves the lifting mechanism with Matlab software in view of the problems existing in simulation. The rationality of the optimization plan is verified through the dynamics simulation on optimized mechanism. airport lift loading and unloading platform; lifting mechanism; dynamic simulation 2015- 08-24; 2015-10-10. 军交运输科研计划项目(AJJ10L001). 贾英杰(1990—),男,硕士研究生; 刘宝波(1961—),男,教授,硕士研究生导师. 10.16807/j.cnki.12-1372/e.2016.04.021 U462.3 A 1674-2192(2016)04- 0085- 06

3 优化后动力学仿真

4 结 语