高强度低成本石油钻头胎体配方的研究

2016-09-16赵永明

赵永明,李 亮

(河北小蜜蜂工具集团有限公司,河北 正定 050000)

高强度低成本石油钻头胎体配方的研究

赵永明,李 亮

(河北小蜜蜂工具集团有限公司,河北 正定 050000)

文章以铁(Fe)为主体,以碳化钨(W2C)为辅助骨架,以铜(Cu)和镍(Ni)为粘结剂和浸渍合金,研制开发了三种高性能石油钻头胎体配方。首先依据胎体配方制备预合金粉末,然后测试胎体配方的抗弯强度和抗冲击韧性等性能,最后加入金刚石,试制钻头。实验结果表明,采用三种胎体配方所制备钻头的抗冲击韧性和抗弯强度都远高于行业标准的要求,表明钻头试制成功;新配方的成本比现用的胎体降低1/3左右。该项目研究在钻头制造中取得了突破性进展,提高了钻头在井内复杂环境下的工作能力,并降低了钻头成本。

胎体配方;金刚石钻头;预合金粉末;胎体性能

1 前言

随着钻井技术的发展,金刚石钻头的设计、制造技术也在不断的进步,PDC钻头对地层的适应范围也越来越广泛。过去PDC钻头只限于钻软到中硬地层,如今其应用范围也在逐渐扩大到硬地层、高耐磨性地层及含跞石层及软硬交错等不均质地层。这就对金刚石钻头技术研究工作者提出了更高的要求。近年来我国金刚石钻头有了较大的发展,新型钻头不断出现,解决了生产中的许多难题。尽管如此,目前对于深部井段恶劣的钻井条件,特别是复杂的地质条件,使用PDC钻头仍有不少的问题出现,总结如下:胎体脱落、断刀翼、磨心、断齿、胎体严重磨损、刺钻、冲蚀、崩刃、脱层、龟裂、泥包、PDC片脱落、喷嘴堵塞、拉槽等。但是在如此多的问题中,最主要的是胎体脱落和断刀翼 ,胎体脱落将造成整个钻井报废的严重后果,虽然这种情况罕见,但一旦发生,损失是非常大的,而出现问题较多的是断刀翼事故。由于出现断刀翼后需用很长时间进行打捞或者进行磨井处理,这样就严重影响钻进速度,提高了钻井成本,也会造成极大的经济损失。因此,研究出高强度、高性能的胎体配方十分重要,这对于制造高质量的PDC钻头具有极其重要的意义。

2 预合金粉作用

众所周知,预合金粉用于地质钻头、锯片等金刚石工具制造上,主要是为胎体合金化均匀,起提高力学性能,降低烧结温度等作用。本课题研究预合金粉的目的,是拟解决石油钻头单元素胎体配方存在的以下问题:

(1)铁粉末漂移

长期以来,行业内许多技术人员都试图用铁基粉末取代一部分铸造碳化钨,使其降低胎体成本,但都未成功。由于碳化鎢的比重为17.15克/cm3;而铁的比重仅为7.82克/cm3左右;差距悬殊。因此在烧结钻头排除气体时,铁粉随着气体产生漂移,使烧结的钻头胎体性能受到极大的影响。预合金粉是铁和碳化钨粘合为一体的,不会产生铁粉漂移。

(2)胎体产生气孔问题

由于单元素铁粉的漂移,再加之铁的化学性质而决定了易于产生氧化,使烧结的钻头胎体产生众多的气孔,影响胎体的力学性能和钻头使用效果。预合金粉是多元素组成的,解决了钻头气孔严重问题。

(3)钻头胎体锈蚀

单元素铁粉配方,烧结出来的钻头极易氧化,产生锈蚀。尤其是在井下使用后,很快产生锈迹,钻头表面光洁度受损严重,如果再继续使用将很容易产生泥包,影响钻进工作的进展。由于预合金粉中含有一定量的镍和铬等元素,可防止钻头锈蚀。

(4)混料问题

铁基单元素胎体配方,由于其成分中铁和碳化钨二者比重相差两倍以上,所配制的粉料很难混合均匀,因而烧结出的钻头胎体各部位性能差异也较大,也影响钻头的使用效果。而使用预合金粉,混料简化了许多。

根据铁基胎体存在的问题,本次实验研究采用以铁为主;W2C为辅,首先试制成预合金粉,拟解决以上的问题

3 实验研究

3.1预合金粉配方的设计

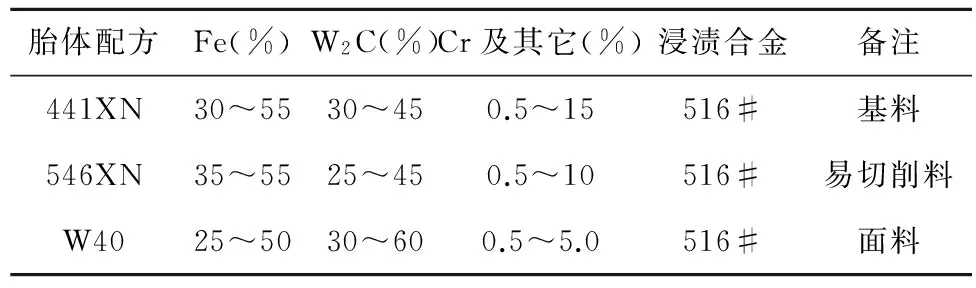

为了降低成本,提高配方的力学性能。本实验以Fe为主,以W2C为辅做骨架相,以Cu、Ni为主,Cr、Si作配方为微量元素,浸渍金属合金为516#,试制胎体配方,使其达到了目的。(见表1)

表1胎体配方组成

Table 1Composition of matrix formula

胎体配方Fe(%)W2C(%)Cr及其它(%)浸渍合金备注441XN30~5530~450.5~15516#基料546XN35~5525~450.5~10516#易切削料W4025~5030~600.5~5.0516#面料

在材料选用上,Fe用普通Φ25mm的圆钢,W2C采用60目以细的粉料,Cr、Ni、Si等选块状材料。

(2)预合金粉的试制

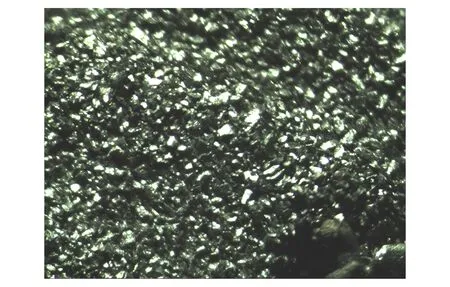

试制预合金粉在ZP—100型晶体管中频炉电源装置上进行,先配置材料,分时将不同材料装入中频感应炉加温,然后采用水雾法进行喷粉。由于Fe和W2C的熔点温度相差较大,首先将Fe、Ni等金属熔化后在加入W2C金属继续加温,熔炼一段时间后进行喷粉。初次试验,由于金属元素的比例和配方等诸多因素,前4次试验未能喷出粉末,没有达到预想的结果。在认真总结的基础上,先对配方进行调整,再从工艺上进行改进,经30余次试制达到了预期目标,获得了成功。(图1)

图1 预合金粉照片Fig.1 Broken blade of drill bit

3.3性能测试样品制备

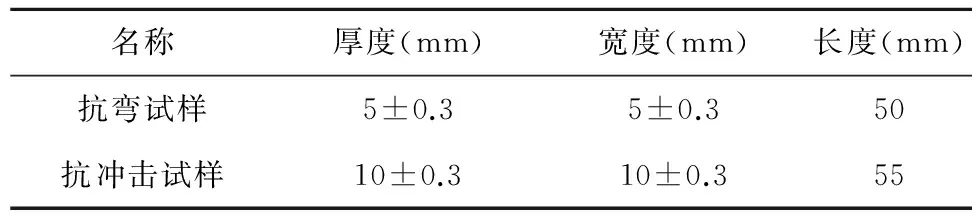

本项目研究的重要目标之一是提高胎体配方性能,因此,对有要求的抗弯强度和抗冲击韧性指标进行检测,同时对胎体硬度性能进行检测。按照行业标准制备试样。(见表2)

表2 试样尺寸

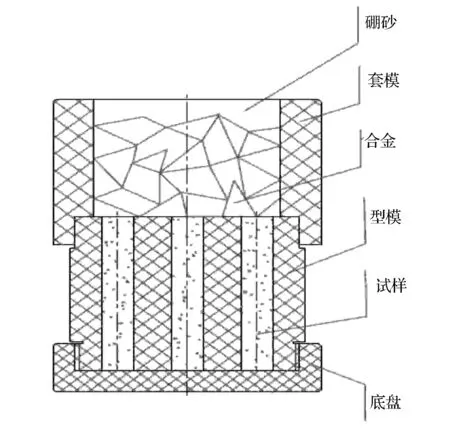

3.4试样模具设计

试样模具设计根据试样尺寸要求,模具设计成有底盘、型模、套模的结构形式(如图2)。这种接构符合尺寸要求、也符合无压烧结工艺要求;模具还可以重复使用,节省成本。

3.5试样烧结及处理

试样烧制在8千瓦高温炉中进行,设计炉温度1350℃。试样烧结温度为1200℃,保温1个小时,炉温降到900℃出炉自然冷却。

试样从模具中退出后,在砂布上磨掉毛刺,再到抛光机上将试样表面抛光;最后对试样编号、测量尺寸、装袋进行检查,准备检测。

3.6性能测试

(1)抗弯强度

抗弯强度在GNT-100型电子万能试验机上进行的。两支点距离为24mm

抗弯强度按下式计算:

图2 抗弯试样模具Fig.2 Image of pre-alloyed powder

σb—抗弯强度(MPa)

Р—试样断裂时的载荷(N)

L—试样支点间距离(mm)

b—试样宽度(mm)

h—试样厚度(mm)

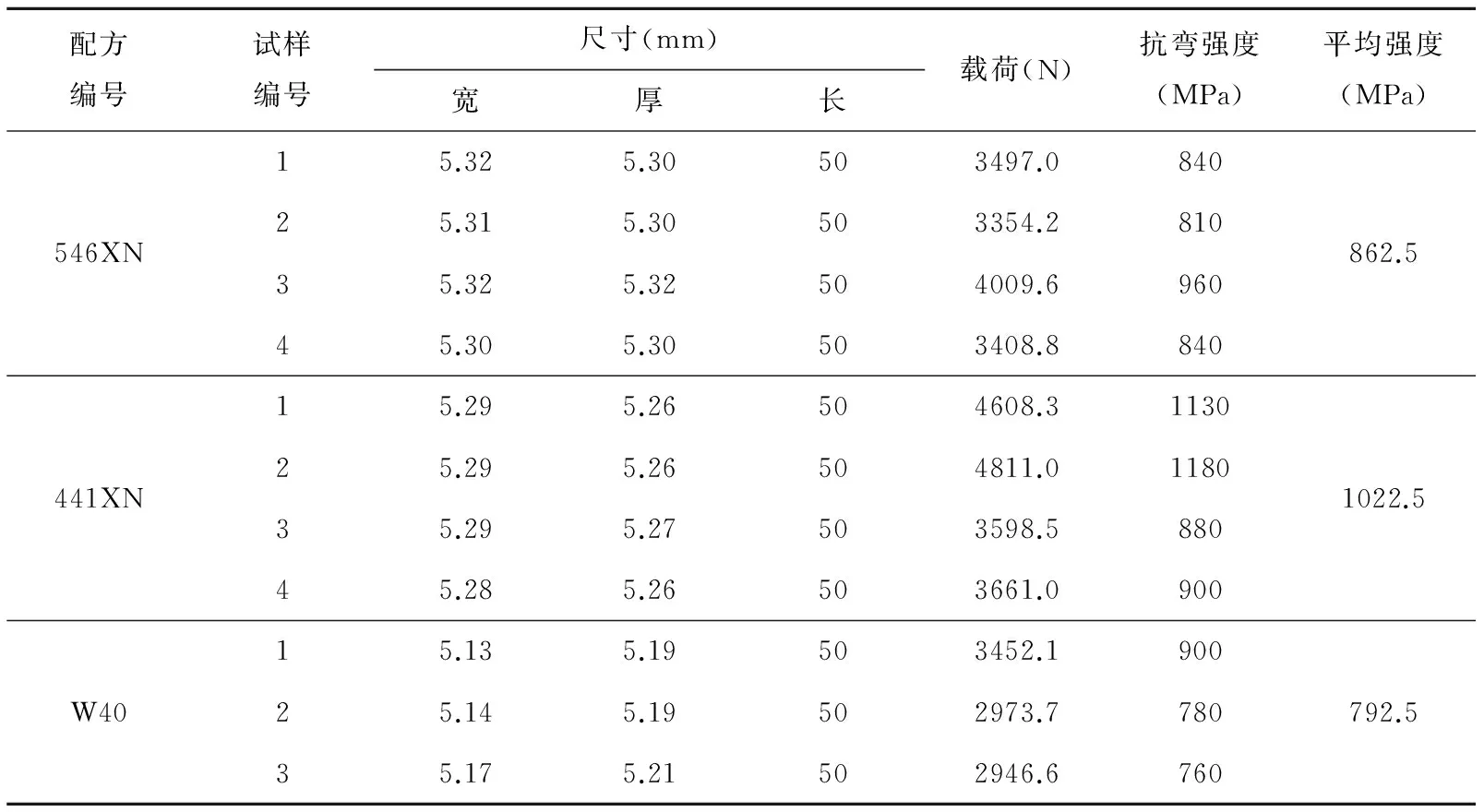

我们对研制的三种配方各制作3~4个抗弯试样,并进行抗弯强度的测试,其结果见表3。

表3 抗弯强度测试结果

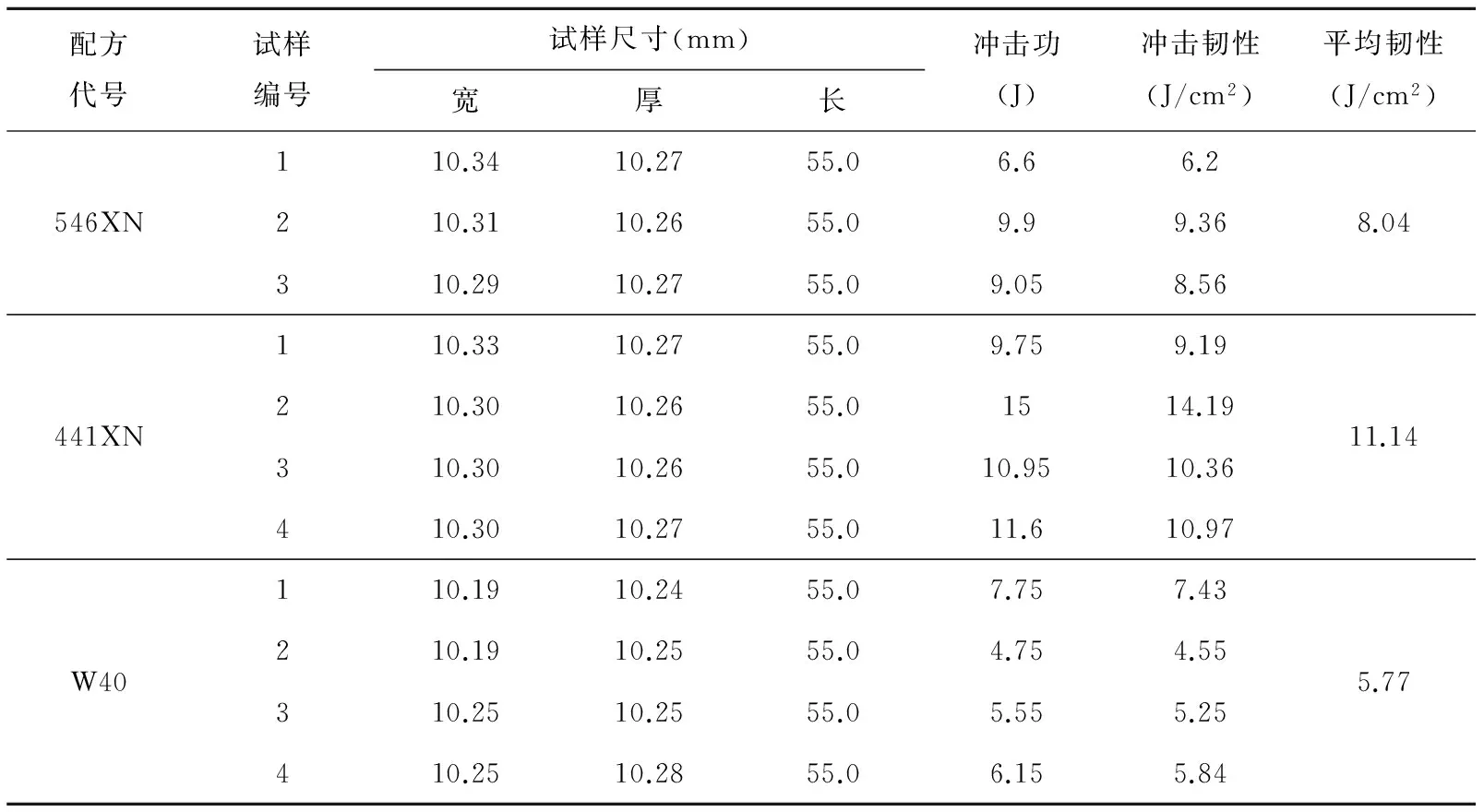

(2)抗冲击韧性

测定胎体抗冲击韧性是在JB—50型简支梁冲击试验机上进行,两支点距离为40mm,试样中部不制切口。

冲击韧性按下式计算:

ak—冲击韧性;(J/cm2)

AK—式样的冲击功;(J)

F—试样受力处的横截面积。(cm2)

根据研制的三种配方各制作3~4个抗冲击试样,并进行抗冲击测试,其结果见表4。

表4 抗冲击韧性试结果

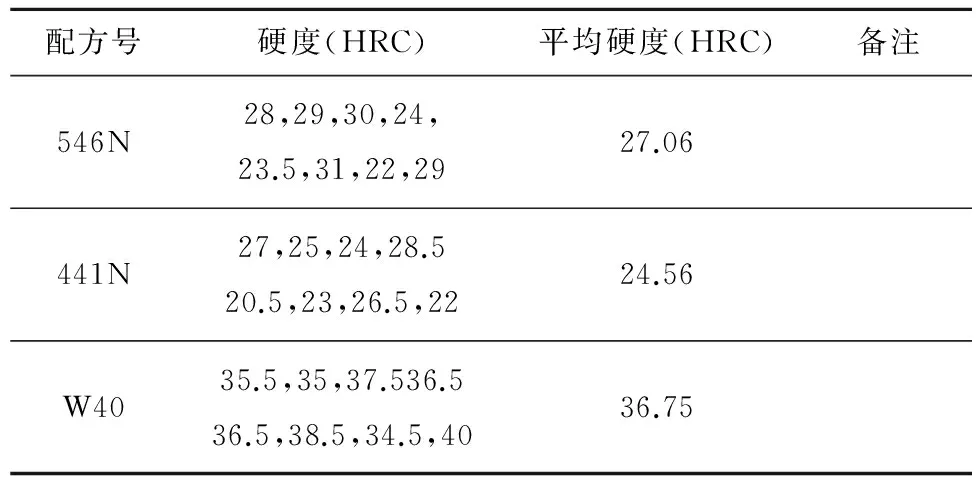

(3)硬度检测

在每个抗弯和抗冲击韧性试样测试完后再进行硬度检测,硬度检测在HR-150A型洛氏硬度计上进行。检测结果见表5。

表5 硬度检测结果

(4)面料与基料烧结强度试验

由于面料和基料在用材上不同,它们的收缩系数有差距,两者间调配不好烧结的钻头体会出现裂纹或脱层。因此,新研制的配方需要做二者间的烧结实验。试验方法是在石墨模具上加工一个Φ16mm×60mm的孔,将面料和基料各装入1/2进行烧结,烧结工艺与抗弯试样类同。

我们对面料W40和基料441XN进行试验,烧制三个试样,抗冲击韧性分别为15.25、10.85、11.46(J/cm2),平均12.52(J/mm2)。与基料的抗冲击韧性相近。因此,证明面料与基料结合强度良好。

3.7钻头试制

由于新的胎体配方所用的材料以及性能都有较大的改变,因此,钻头制造工艺也要进行相应的调整,如解决与模具黏连、装料、烧结等方面的问题。

(1)黏模问题

新的胎体配方中,由于含有大量铁元素,与石墨模具在烧结中易产生黏连,不但影响胎体烧结性能,还严重损坏烧结模具,使其不能重复使用。为解决黏模问题,我们自制一种脱模剂,把这种脱模剂喷涂在石墨模具表面,成功地解决了黏模问题。

(2)钻头组装问题:

新的胎体配方,粉末粒度远小于现用配方,如像以前那样装料,想达到需要的胎体密度很难实现。因此,装料时增加了震动次数和延长了震动时间,使其达到需要的装料密度。

(3)烧结问题

由于粉末粒度很细,粉末间的间隙很小,烧结时排除水分和气体较难,易污染粉料或产生气孔,影响钻头胎体烧结性能。因此,我们对钻头烧结工艺进行调整,主要是在烧结的预热初期,将低温延长时间,通过采取以上措施烧结的钻头完全满足标准要求(见图3)

图3 预合金粉胎体配方烧结的钻头Fig.3 Drill bit prepared by pre-alloyed powder formula

4 综合结果分析

4.1预合金粉

预合金粉研究的成败是本课题的关键技术之一。由于石油钻头的特点,需要加入大量的碳化二钨提高其耐磨性,又要使用一定量的低价金属铁元素,使其降低成本。但是在研制过程中,由于这两种主要材料各种性能差异较大,特别是熔点和比重的差异悬殊给研究工作带来了很大的难度。研制工作经过反复地五次试制才获得成功。在实验的初次在合金中增加20%~30%的碳化二钨,但是在喷嘴处由于堵塞没有粉料喷出;通过认真总结分析,在合金中增加微量的镍、硅、铬等元素,喷粉获得良好的效果。又将铸造碳化钨增加到40%,喷粉再次成功。在此经验基础上,相继研制了石油钻头需用的胎体配方面料、基料和易切削粉均获得成功。

4.2胎体配方的设计与研制

胎体在钻头中起着镶焊金刚石复合片,连接钻头体和有利于造型的重要作用,而在使用中还要承受岩石的碰撞和磨损,以及巨大的钻具压力和泥浆的冲蚀。因此,在行业标准中要求钻头胎体的抗弯强度大于530MPa;抗冲击韧性大于2J/cm2。本次研究需提高指标要求:抗弯强度为850~1000MPa,抗冲击韧性是标准的2~3倍,其它性能与现用胎体相当;除此之外,还有一个重要的指标,要求胎体成本降低25%~30%。根据以上的技术要求,设计了铁含量不低于35%,(降低胎体成本)而碳化二钨或碳化钨含量也不低于35%,再加入适量Ni.Zn.Cr.Si等微量元素做骨架成分,采用Cu.Ni.Sn作浸渍合金的配方进行研制,通过在研究试制过程中不断调整配方,对工艺进行改进,试验结果表明胎体有较高的耐磨性,最终定型配方铁元素含量可达35%~55%;而W2C含量高达30%~40%,获得了令人满意的结果,总体达到了胎体设计的技术指标要求。

4.3胎体配方的性能与经济效益

(1)胎体性能

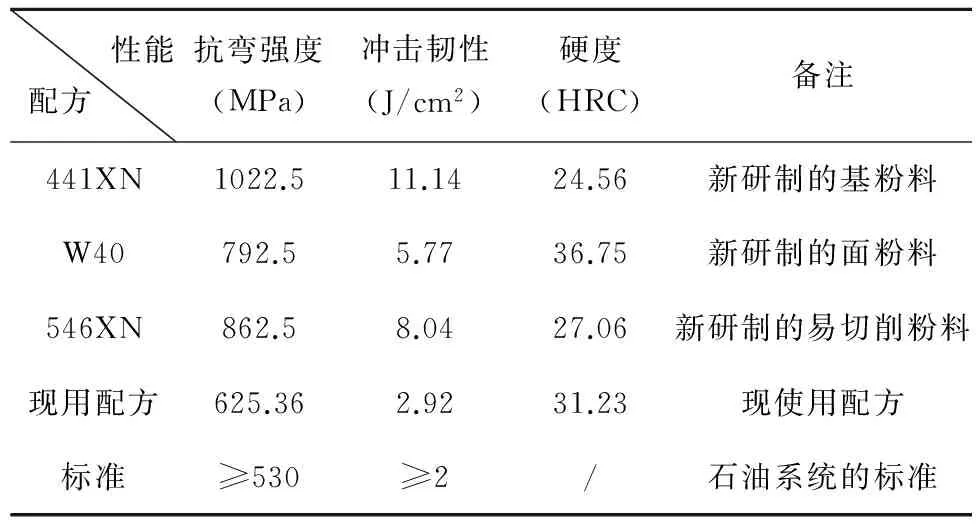

关于钻头胎体材料性能指标,至今国家标准仍没有明确的规定,而仅有原石油行业制定的钻头标准,标准中有对胎体材料性能指标的要求。现将新研制的胎体材料性能与其进行对比。(表6)

表6 胎体材料性能对比表

对比的结果表明:新研制的胎体配方无论是抗弯强度还是冲击韧性指标均远高于标准要求,就基粉而言其抗弯强度比现用配方提高63.51%;比标准配方提高92.92%;而冲击韧性指标是现用配方的3.82倍;是标准要求的5.57倍;而性能较低的面料,其抗弯强度也比现用配方提高26.73%;是标准要求的49.53%;抗冲击韧性是现用配方的1.98倍;是标准配方的2.89倍。由此可见,新研制的胎体配方性能明显优于现用配方和标准配方性能,试验研究成果取得了新的进展。

(2)经济效益

在钻头生产过程中,耗资最大的是金刚石复合片,其次是胎体材料,以8-1/2”钻头为例,一只钻头需用碳化钨粉料约30公斤,按300元/公斤计算,一只钻头的资金为9000元。使用新研制的胎体配方,一只8-1/2”钻头仅用20公斤左右的粉料,其中碳化钨占40%,用料8公斤,资金2400元,铁占40%,用料8公斤,每公斤为18元,资金仅为144元;其它粉料为20%;平均每公斤55元计算,用资金220元;总计用资金2764元,再加上喷粉费用,一只钻头的胎体用资为3000元左右,一只钻头就可以节省4000~6000元,是现用胎体成本1/3左右,尽显经济效益,这样的钻头在市场上将有更大的竞争优势。

4.4钻头的试制

由于新的胎体配方和传统的胎体配方无论是在成份还是在配方比例上,都有了较大的变化,在钻头试制中必然要进行工艺的改进和调整。主要解决了以下几方面的关键技术问题,并采取如下措施:

(1)黏膜问题:采用氧化铝粉加水和胶混合成液体状,然后均匀地喷涂在模具表面,这样就很好地解决了黏膜问题。

(2)钻头组装粉料压实问题,因为新的配方粉料比表面积较大,难以压实,采用了增加震动次数及延长振动时间的方法解决,由过去震动3次,增加为震动4~5次;由以前每次震动10秒;现在延长到震动30~120秒,还对狭窄部位用钢条进行反复的压扎,也达到了满意的效果。

(3)烧结问题:在烧结过程中,由于粉料粒度细造成水份与气体难以排出,采用延长低温预热时间的方法,由1小时延长到2小时。该方法避免了快速加热产生出喷粉的问题。

总之,采取以上的方法措施使钻头烧结生产了良好的效果。

5 结论

(1)本次通过对含碳化钨预合金粉的研究,寻找出了合理的喷粉工艺,成功地研制出546XN#、W40#、441 XN#几种预合金粉料,本研究含碳化钨高达40%的预合金粉料的成果属国内首创,取得了突破性进展。

(2)研制出高性能、低成本的石油钻头用胎体配方,其抗弯强度比标准要求提高92.92%;冲击韧性是标准要求的5.57倍;可为今后生产高质量,低成本的石油钻头提供可靠的技术方法。

(3)采用铁基胎体配方制造石油钻头,是本公司首先试制成功,提高了钻头的性能指标,降低了生产成本。例如:8-1/2”钻头胎体材料成本降低约1.8~3倍,平均一只钻头就可以节省4000~6000元,尽显经济效益,这样的钻头在市场上将有更大的竞争优势。

[1]刘广志,等.金刚石钻探手册[M].北京.地质出版社,1991.

[2]江汉石油管理局钻头厂.江汉钻头使用手册[M].北京.石油出版社,1992.

[3]罗肇丰,等.钻井技术手册[M].北京.石油出版社,1984.

[4]沈立娜,等.国内外金刚石钻头的部分技术发展[J].探矿工程,2011(5).

[5]周安生,等.粉末冶金学[M].北京:科学出版社,1978.

[6]中国材料研究学会. 中国超硬材料与制品[M].杭州:浙江大学出版社,2014.9.

Research of High-Strength and Low-Cost Formula of Oil Drill Bit Matrix

ZHAO Yong-ming, LI Liang

(Hebei Xiaomifeng Tool Enterprises Corporation ,Sijiazhuang, Hebei 050800, China)

Three types of high-performance oil drill bits matrix formulas have been developed by using iron(Fe) as the matrix, tungsten carbide (W2C) as auxiliary framework, and copper (Cu) and nickel (Ni) as binder and impregnated alloy. Firstly, pre-alloyed powder was prepared according to the matrix formula, and then the performances such as bending strength and impact toughness of matrix formula were tested, and finally, diamond was added for trial-manufacture of drill bits. Result shows that the bending strength and impact toughness of drill bits prepared according to the three types of formulas are all better than the industrial standard, which indicates the success of the trial-manufacture. The cost for the new formula has been reduced by 1/3 compared to that of the currently used matrix. This research has achieved a breakthrough in drill bit manufacture, improved the working performance of drill bit under the complex environment and reduced the cost.

matrix formula; drill bit; pre-alloyed powder; performance of matrix

2015-08-20

赵永明(1951-),男,高级工程师, 河北小蜜蜂工具集团有限公司 钻头事业部总工 主要研究方向:超高强PDC复合片石油钻头制造技术及应用。

TQ164

A

1673-1433(2016)03-0001-06

引文格式:赵永明,李 亮.高强度低成本石油钻头胎体配方的研究[J].超硬材料工程,2016,28(3):1-6.