复合金刚石薄膜涂层铝塑复合管拉拔模的制备及应用(下)

2016-09-16王新昶申笑天赵天奇孙方宏

王新昶,申笑天,赵天奇,孙方宏,沈 彬

(上海交通大学机械与动力工程学院,上海 200240)

复合金刚石薄膜涂层铝塑复合管拉拔模的制备及应用(下)

王新昶,申笑天,赵天奇,孙方宏,沈 彬

(上海交通大学机械与动力工程学院,上海200240)

选取一种新型的高性能三层复合金刚石薄膜,即硼掺杂微米-未掺杂微米-未掺杂纳米复合金刚石 (boron-doped micro-crystalline, undoped micro-crystalline and undoped nano-crystalline composite diamond, BDM-UM-UNCD)薄膜作为铝塑复合管拉拔模具内孔工作表面的耐磨减摩保护涂层,该薄膜具有优异的综合性能。表征结果表明,采用仿真优化的沉积参数在该拉拔模具整个内孔表面沉积了厚度较为均匀 (19~24 μm)的复合金刚石薄膜,尤其是在主要的工作区域沉积了厚度均匀、质量优异的复合金刚石薄膜;采用机械抛光可以便利地将内孔薄膜抛光到Ra~45 nm的表面粗糙度以下。油润滑及水润滑条件下拉拔铝塑复合管的应用试验结果表明,相比于未涂层及其他类型金刚石薄膜涂层拉拔模具而言,该复合金刚石薄膜涂层模具具有很长的使用寿命,并且表现出极佳的应用效果。

复合金刚石薄膜;热丝化学气相沉积;拉拔模具;水润滑;铝塑复合管

3 试验结果与分析

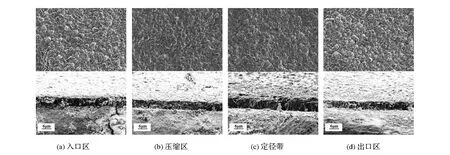

在模具内孔表面不同区域沉积的底层BDMCD薄膜的表面形貌及截面形貌如图2所示,虽然模具入口区直径较大,但是采用上述针对定径带直径优化的沉积参数仍然能够在入口区部分获得质量较好的BDMCD薄膜。模具入口区、压缩区、定径带和出口区内孔表面沉积的金刚石薄膜均表现出明显的硼掺杂特征,金刚石晶粒比较细密,晶粒尺寸为2~3 μm,部分晶粒上存在可能是因为硼掺杂作用而导致的晶粒畸变,薄膜表面也存在一些由于硼掺杂作用而导致的微小缺陷,部分晶界上存在一些二次形核的较小晶粒。金刚石薄膜在内孔和在平面上的生长速率有所差异,由截面形貌则可以看出,四个部分的BDMCD薄膜厚度均约为7~8 μm,其中定径带部分距离热丝距离最近,薄膜生长速率略高,因此该部分薄膜厚度略微大于其他部分。

图2 模具内孔表面不同区域沉积的底层BDMCD薄膜的表面及截面形貌Fig.2 Surface and cross-sectional morphologies of the bottom BDMCD film deposited at different positions on the inner hole surface of the drawing die

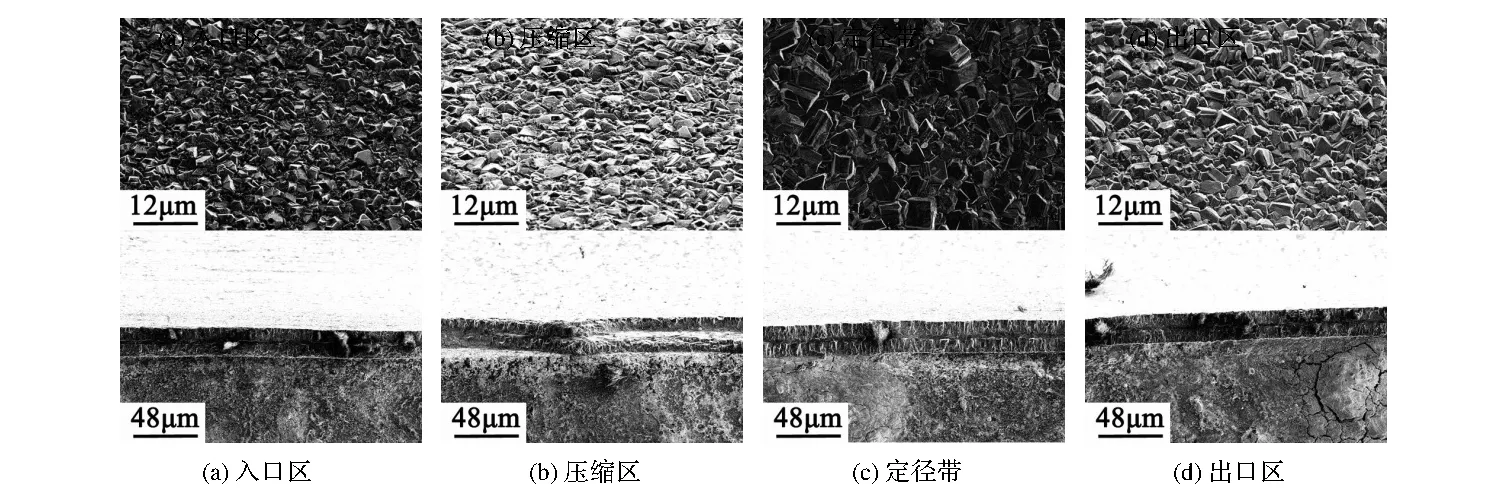

在模具内孔表面不同区域连续沉积的底层-中层BDM-UMCD薄膜的表面形貌及截面形貌如图3所示,该薄膜层表面表现出明显的UMCD薄膜形貌,薄膜表面及晶粒上的缺陷较少,金刚石晶粒相对较大。对比而言,压缩区和定径带部分距离热丝较近,表面温度较高,同时热丝附近分解的氢离子有更高的几率扩散到这两部分的待沉积表面附近,因此压缩区和定径带部分的表面UMCD薄膜具有更多的较平整的(1 0 0)晶面,并且晶粒尺寸和薄膜厚度都相对较大,晶粒尺寸约为5~6 μm,薄膜厚度约为18~20 μm。入口区和出口区部分距离热丝较远,表面温度较低,该区域沉积的表面UMCD薄膜的晶粒取向则是以较为尖锐的(1 1 1)以及(2 2 0)晶面为主,晶粒尺寸较分散,约为3~5 μm,薄膜厚度约为16~18 μm。整体来看,四个区域上的BDM-UMCD薄膜的截面形貌中均存在明显的薄膜分层界线,BDMCD薄膜层和UMCD薄膜层晶粒尺寸及柱状生长形貌的差异较为明显。

图3 模具内孔表面不同区域沉积的底-中层BDM-UMCD薄膜的表面及截面形貌Fig.3 Surface and cross-sectional morphologies of the bottom - middle BDM-UMCD film deposited at different positions on the inner hole surface of the drawing die

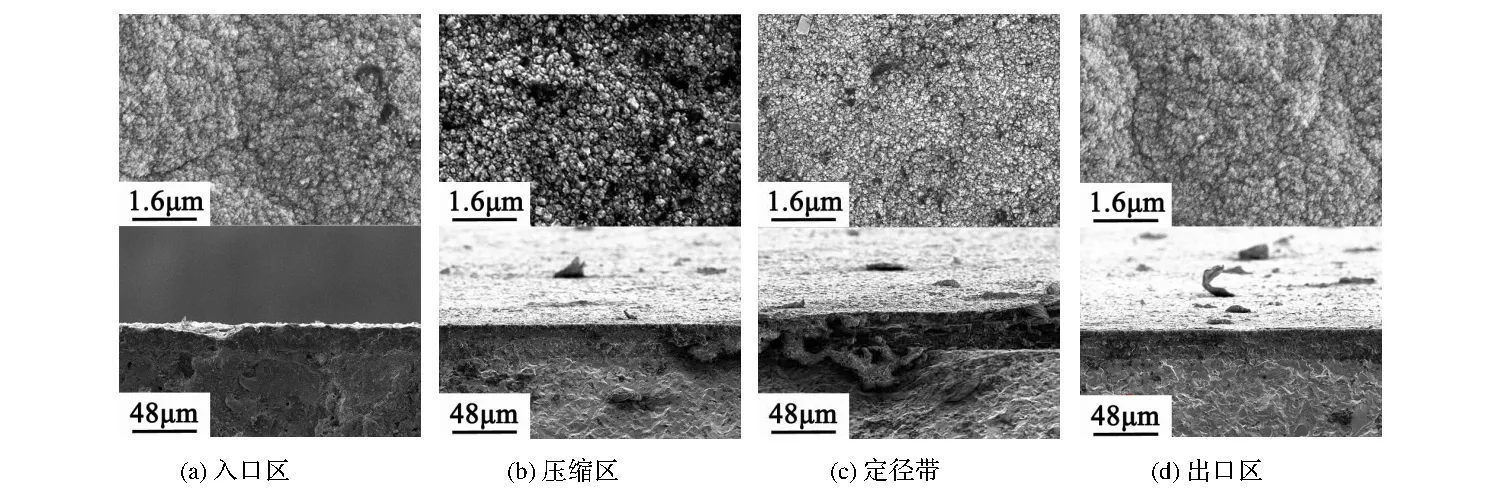

在模具内孔表面不同区域连续沉积的整体BDM-UM-UNCD薄膜的表面形貌及截面形貌如图4所示,由于表面UNCD薄膜沉积工艺的采用,四个典型区域沉积的薄膜均具有典型的UNCD薄膜形貌,晶粒尺寸降低到了50~150 nm。由于不同区域基体表面温度的差异,压缩区和定径带位置沉积的薄膜具有较大的厚度,总厚度约为22~24 μm,而进口区和出口区复合薄膜的总厚度约为19~21 μm。总体来看,采用仿真优化后的沉积参数在模具内孔压缩区和定径带部分沉积的BDM-UM-UNCD薄膜具有较高的表面质量和一致的薄膜厚度,而在进口区和出口区部分的薄膜较薄,表面质量有所下降,但是不会影响模具的正常应用。

图4 模具内孔表面不同区域沉积的BDM-UM-UNCD薄膜的表面及截面形貌Fig.4 Surface and cross-sectional morphologies of the BDM-UM-UNCD film deposited at different positions on the inner hole surface of the drawing die

采用机械抛光对模具内孔不同区域进行抛光处理,抛光后的模具内孔表面不同区域(入口区、压缩区、定径带和出口区)的表面粗糙度Ra值(采用Taylor Hobson Precision内孔粗糙度仪测定)分别达到了44.7 nm、22.2 nm、33.1 nm和30.8 nm,均已经达到镜面光洁度,可满足拉拔PAP的生产需求;采用相同的抛光工艺对用作对比的其他各类薄膜涂层模具内孔表面进行抛光,其定径带区域的表面粗糙度Ra值分别能够下降到97.4 nm (UMCD)、40.6 nm (UNCD)、92.2 nm (BDMCD)、100.6 nm (BDM-UMCD),其中具有微米晶粒表面形貌的UMCD、BDMCD和BDM-UMCD的抛光难度均很大,具有纳米晶粒表面形貌的UNCD虽然也很容易进行抛光,但是附着力很差,在抛光过程中就很容易发生薄膜的整体脱落。

PAP指的是中间层为铝管,内外层为聚乙烯或交联聚乙烯,层间为热熔胶黏合而成的多层管,它同时具有聚乙烯或交联聚乙烯塑料管耐腐蚀性和金属管耐高压的优点。常用的PAP由外至内包括塑料、热熔胶、铝合金、热熔胶及塑料五层材料,其中内层的铝合金、热熔胶及塑料复合部分是经过包覆加工后采用本节所述的PAP拉拔模连续拉拔生产的。PAP用做室内小口径供水管、辐射采暖和地板采暖、室内低压燃气用管等有着显著的自身特点和应用优势,PAP加工生产过程中,对内层铝塑复合部分的材料质量、表面处理、表面质量和加工精度都有着较高的要求,因此间接对PAP拉拔模具的加工效果提出了较高的要求。采用本研究中制备的BDM-UM-UNCD薄膜涂层PAP拉拔模在PAP拉拔生产线上进行了实际拉拔应用,拉拔生产采用的是串联式联合拉拔机组,该机组由机械设备、润滑设备、电气系统、液压系统等组成,其中机械设备又包括开卷、矫直夹送、压头、拉拔主机、冷却、缓冲活套、收卷装置等。拉拔生产采用的原材料为铝材和塑料管,产品为满足尺寸要求的PAP成品,拉拔过程中,铝材和塑料管分别从对应的入料口进入双槽连续挤压包覆机,铝材经过连续挤压以及热熔胶的黏合作用包覆在塑料管表面,形成的复合管经过导轮进入模座,经过三道次的BDM-UM-UNCD薄膜涂层模具(其中成品模为Dc=8.0 mm的模具,其余两道次模具采用的同样是类似工艺条件下制备的复合金刚石薄膜涂层模具)的连续拉拔,再经过矫直辊矫直,最后在卷筒上排列成均匀紧密的螺旋状。

本文中制备的BDM-UM-UNCD薄膜涂层PAP拉拔模样品、应用现场及拉制的PAP产品均如图5所示。由于硬质合金模具几乎无法用于水润滑生产,因此该应用试验中针对硬质合金对比模具仅采用了油润滑,针对BDM-UM-UNCD薄膜及其他用作对比的金刚石薄膜涂层拉拔模具则采用了油润滑和水润滑两种不同的试验条件。BDM-UM-UNCD薄膜涂层PAP拉拔模的应用效果主要体现在如下几个方面:

(1) 大幅提高了PAP拉拔模具的使用寿命,节约了钨、钴等硬质合金原材料。在完全相同的油润滑拉拔条件下单只硬质合金拉拔模具以及各类金刚石薄膜涂层拉拔模具的工作寿命分别为:WC-Co~45 km,UMCD~200 km,UNCD~60 km,BDMCD~350 km,BDM-UMCD~550 km,BDM-UM-UNCD~500 km。其中UMCD和UNCD薄膜涂层模具的主要失效形式为薄膜剥落,其中尤以UNCD薄膜的大面积剥落现象明显,其他三种薄膜涂层模具的主要失效形式则是环沟状磨损,据此可间接证明硼掺杂可有效提高金刚石薄膜的附着性能;虽然BD-UCD薄膜的寿命要高于BD-UM-FGCD薄膜,但是考虑到抛光效率(BD-UCD薄膜涂层拉拔模具内孔表面完全抛光至Ra~50 nm以下所需抛光时间约为BD-UM-FGCD的2~3倍),BD-UM-FGCD最具实用性,因此在批量生产中优选该薄膜作为硬质合金拉拔模内孔工作表面保护涂层,可将传统硬质合金模具的使用寿命提高10倍以上,减少硬质合金材料的损耗,进而有效节约钨、钴等战略资源的消耗。

图5 BDM-UM-UNCD薄膜涂层PAP拉拔模的应用Fig.5 Application of the BDM-UM-UNCD film coated PAP drawing die

(2) 显著提高了生产效率。BDM-UM-UNCD薄膜涂层拉拔模具在全寿命周期内均具有良好的应用效果,无需进行停机检测、修模或换模,因此减少了操作工人的劳动量,可以有效提高生产效率。此外,在相同的油润滑条件下,BDM-UM-UNCD薄膜具有明显优于硬质合金的摩擦性能,薄膜材料与铝材之间的摩擦系数和摩擦阻力较小,因此在同等拉拔条件下可以将拉拔速度提高50%左右,从而进一步提高生产效率。

(3) 显著改善了产品质量,减少了铝材浪费。同样因为BDM-UM-UNCD薄膜与铝材之间的摩擦系数较小,因此在拉拔过程中涂层模具对于铝材的刮擦作用会明显减弱,直观表现为拉拔过程中铝屑的生成量和粘铝现象明显减少,因此PAP产品的表面光洁度和表面质量得到了明显改善,如图5c所示,中间用作对比的PAP即为采用涂层模具拉制的产品,明显可以看出其表面光泽要优于采用未涂层硬质合金模具拉制的产品。此外,BDM-UM-UNCD薄膜涂层模具优异的耐磨性能决定了其在整个使用过程中磨损很慢,因此模具孔径基本不会发生变化,采用该模具拉制的PAP产品也就具有更高的尺寸精度稳定性,而采用硬质合金模具进行拉拔生产时,模具孔径在使用公差范围内也会逐渐扩大,从而导致管材产品直径增加,造成铝材浪费,综合应用试验结果可知,采用BDM-UM-UNCD薄膜涂层模具进行PAP拉拔生产可以节约大约1 %~2 %的铝材。

(4) 减少了能源消耗。同样因为复合金刚石薄膜与铝材之间的摩擦系数较小,在拉拔过程中摩擦生热会明显减少,因此电机做功产生的机械能大多数都会消耗在正常的拉拔生产工序中,而不会造成大量的能量损耗,据此分析,采用BDM-UM-UNCD薄膜涂层模具可以有效减少拉拔生产过程中的能源消耗,符合低碳生产的先进理念。

(5) 可以采用水润滑代替油润滑,推动实现绿色生产。金刚石薄膜除了具有较低的摩擦系数外,还具有一些特殊的摩擦特性,比如在水润滑条件下同样具有良好的摩擦性能。拉拔生产所采用的润滑剂需要起两方面的作用:其一是要具有较高的耐磨性,能够有效降低摩擦能耗,减小拉拔力,并能够使产品的表面质量符合要求。其二是要具有良好的换热性能,能够有效地对模具和坯料进行散热。采用硬质合金模具进行铝材拉拔过程中应用最广的润滑方式是油润滑,并且由于硬质合金与铝材料之间的粘着现象较为明显,因此必须采用进口高质量润滑油才能起上述两方面的作用,在机械加工过程中大量使用油基润滑剂会造成加工车间的烟雾、油雾、气氛、化学微粒及细菌污染等加工环境污染问题,并且会危及加工者的健康。同时,随着全球石油资源的日益枯竭,生产油基润滑剂对石油资源的大量消耗也日益引起了人们的重视,而水润滑技术是解决这一问题的理想途径之一。水润滑应用的局限性主要在于水的黏度很低,润滑性差,氧化性强,成膜能力差,在一般的模具上难以形成良好的润滑膜,并且容易引起金属摩擦副的氧化腐蚀和粘着磨损,而在水润滑条件下金刚石薄膜表面的成膜性能好,化学稳定性好,不容易形成磨屑或其他摩擦系数较高的反应产物,不易形成氧化腐蚀或粘着磨损。金刚石薄膜在水润滑条件下同样具有优异的摩擦性能,如极低的摩擦系数和磨损率,以及良好的自润滑性。在PAP拉拔生产过程中,使用专门设计的水润滑装置(如图5b中所示水管接入部分),采用水润滑代替油润滑,BDM-UM-UNCD薄膜同样表现出极高的使用寿命和良好的应用效果,拉制的PAP产品具有较高的尺寸精度和表面质量,同时流动的润滑用水具为更有优异的散热性能,可以有效降低温度,同时省去了后续的恒温清洗装置,简化了加工过程,降低了加工成本,减少了环境污染,对于实现绿色生产具有推动作用。

4 结论

本文针对新型BDM-UM-UNCD薄膜在硬质合金PAP拉拔模具内孔表面的沉积和应用,主要完成了以下研究:

(1)采用仿真优化后的沉积参数,在硬质合金PAP拉拔模具基体整个内孔表面沉积了厚度比较均匀的BDM-UM-UNCD薄膜,其中主要工作区域沉积的复合金刚石薄膜具有较高的表面质量和非常均匀的薄膜厚度,在次要区域沉积的薄膜厚度较小,表面质量有所下降,但是不会影响模具使用;

(2)采用侧锥孔抛光机、内孔线抛光机、超声研磨抛光机和磨料流流体抛光机相结合的系列化机械抛光工艺可高效地将BDM-UM-UNCD薄膜涂层拉拔模具内孔表面不同区域(入口区、压缩区、定径带和出口区)的表面粗糙度Ra值抛光至44.7 nm、22.2 nm、33.1 nm和30.8 nm,抛光效率明显高于传统的UMCD、BDMCD和BDM-UMCD薄膜涂层拉拔模具;

(3)BDM-UM-UNCD薄膜涂层拉拔模具在油润滑应用试验条件下的使用寿命仅次于BDM-UMCD薄膜涂层拉拔模具,考虑到抛光效率,BDM-UM-UNCD薄膜涂层拉拔模具更具实用性;在油润滑条件下,BDM-UM-UNCD薄膜涂层拉拔模具表现出明显优于硬质合金及其他类型金刚石薄膜涂层拉拔模具的综合应用效果;

(4)BDM-UM-UNCD薄膜涂层PAP拉拔模具在水润滑条件下同样表现出极高的使用寿命和良好的应用效果,有助于推动水润滑技术在拉拔生产中的应用,推进实现绿色生产。

[1]F. Sun, Z. Zhang, M. Chen, H. Shen, Fabrication and application of high quality diamond-coated tools[J]. Mater. Process. Technol. 129 (2002) 435-440.

[2]A. Inspektor, E.J. Oles, C.E. Bauer, Theory and practice in diamond coated metal-cutting tools, Int. J. Refract. Met. Hard Mater. 15 (1997) 49-56.

[3]B. Shen, F. Sun, Z. Zhang, H. Shen, S. Guo, Application of ultra-smooth composite diamond film coated WC-Co drawing dies under water-lubricating conditions, T. Nonferr. Metal Soc. 23 (2013) 161-169.

[4]C.S. Abreu, M. Amaral, F.J. Oliveira, J.R. Gomes, R.F. Silva, HFCVD nanocrystalline diamond coatings for tribo-applications in the presence of water[J].Diamond Relat. Mater. 18 (2009) 271-275.

[5]P. Bachmann, W.V. Enckevort, Diamond deposition technologies[J].Diamond Relat. Mater. 1 (1992) 1021-1034.

[6]C.S. Abreu, M. Amaral, F.J. Oliveira, A.J.S. Fernandes, J.R. Gomes, R.F. Silva, Enhanced performance of HFCVD nanocrystalline diamond self-mated tribosystems by plasma pretreatments on silicon nitride substrates[J]. Diamond Relat. Mater. 15 (2006) 2024-2028.

[7]P.W. May, M.N.R. Ashfold, Y.A. Mankelevich, Microcrystalline, nanocrystalline, and ultrananocrystalline diamond chemical vapor deposition: Experiment and modeling of the factors controlling growth rate, nucleation, and crystal size[J]. Appl. Phys. 101 (2007) 1-9.

[8]F. Beck, W. Kaiser, H. Krohn, Boron doped diamond (BDD)-layers on titanium substrates as electrodes in applied electrochemistry[J].Electrochim. Acta 45 (2000) 4691-4695.

[9]Q. Liang, A. Stanishevsky, Y.K. Vohra, Tribological properties of undoped and boron-doped nanocrystalline diamond films[J]. Thin Solid Films 517 (2008) 800-804.

[10]J. Zhang, X. Wang, B. Shen, F. Sun, Effect of boron and silicon doping on improving the cutting performance of CVD diamond coated cutting tools in machining CFRP, Int. J. Refract. Met. Hard Mater. 41 (2013) 285-292.

[11]E. Salgueiredo, F.A. Almeida, M. Amaral, M.A. Neto, F.J. Oliveira, R.F. Silva, A multilayer approach for enhancing the erosive wear resistance of CVD diamond coatings[J].Wear 297 (2013) 1064-1073.

[12]F.H. Sun, Y.P. Ma, B. Shen, Z.M. Zhang, M. Chen, Fabrication and application of nano-microcrystalline composite diamond films on the interior hole surfaces of Co cemented tungsten carbide substrates[J].Diamond Relat. Mater. 18 (2009) 276-282.

[13]B. Shen, F. Sun, Z. Zhang, H. Shen, S. Guo, Fabrication and applications of ultra-smooth composite diamond coated WC-Co drawing dies[J]. Solid State Phenom. 175 (2011) 233-238.

[14]X. Wang, J. Zhang, F. Sun, T. Zhang, B. Shen, Investigations on the fabrication and erosion behavior of the composite diamond coated nozzles, Wear 304 (2013) 126-137.

[15]X. Wang, L. Wang, B. Shen, F. Sun, Friction and wear performance of boron doped, undoped microcrystalline and fine grained composite diamond films[J].Chinese Journal of Mechanical Engineering 28 (2015) 155-163.

[16]X. Wang, T. Zhang, B. Shen, J. Zhang, F. Sun, Simulation and experimental research on the substrate temperature distribution in HFCVD diamond film growth on the inner hole surface[J].Surf. Coat. Technol. 219 (2013) 109-118.

Production and Application of Composite Diamond Film Coated PAP Drawing Die

WANG Xin-chang, SHEN Xiao-tian, ZHAO Tian-qi, SUN Fang-hong, SHEN bin

(School of Mechanical Engineering, Shanghai Jiao Tong University, Shanghai, China, 200240)

A new type of high-performance trilaminar composite diamond film with excellent overall performance, namely boron-doped micro-crystalline, undoped micro-crystalline and undoped nano-crystalline composite diamond, BDM-UM-UNCD film, has been selected as wear-resisting antifriction coating for the inner hole work surface of the PAP(polyethylene-aluminum compound pipe) drawing die. Characterization of it shows that composite diamond film of relatively uniform thickness(19~24μm) and high quality has been deposited on the entire inner hole surface of the drawing die through simulative and optimized deposition parameters, especially on the main work surface; the surface roughness of the film of inner hole can easily reduced to a level of Ra~45 nm through mechanical polishing. The application tests of the PAP drawing die under oil and water lubrication conditions show that this type of composite diamond film coated drawing die has a longer service life and presents excellent application result compared to the uncoated or other type of composite diamond film coated drawing die.

composite diamond film; hot filament chemical vapor deposition (HFCVD); drawing die; water lubrication; PAP(polyethylene-aluminum compound pipe)

2015-08-10

王新昶,男,1988年1月生,上海交通大学机械与动力工程学院博士后,主要研究方向为金刚石薄膜的制备、抛光处理及应用,精密/超精密切削/磨削加工。Email: wangxinchangz@163.com。

本研究获得了中国国家自然科学基金项目(项目编号51275302及51375011)及中国博士后科学基金面上项目(项目编号15Z102060056)资助。

TQ164

A

1673-1433(2016)03-0035-06

引文格式:王新昶,申笑天,赵天奇,等.复合金刚石薄膜涂层铝塑复合管拉拔模的制备及应用[J].超硬材料工程,2016,28(3):35-40.