超大空间全装配曲面金属板吊顶施工技术及工程应用

2016-09-13王剑锋

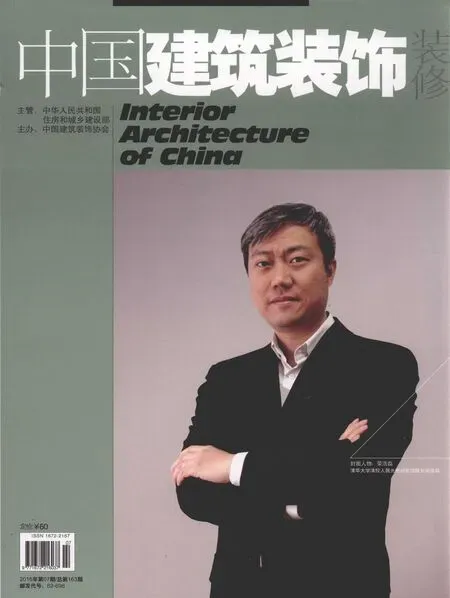

王剑锋

超大空间全装配曲面金属板吊顶施工技术及工程应用

王剑锋

高级工程师、一级建造师从事建筑施工管理18年现任浙江亚厦装饰股份有限公司技术发展部经理

一、概述

随着时代的发展和建筑技术的快速提高,超大跨度、复杂空间建筑越来越多地被建成和使用,如剧院、体育馆、会展中心、大型商场、机场航站楼等。同时对其吊顶的装修效果、施工工艺、材料材质提出了越来越高的要求,一般的吊顶施工工艺已无法满足此类建筑的施工工期、施工质量、装修效果及安全环保等高要求。

超大空间全装配曲面金属板吊顶施工技术正是基于装修高要求的施工技术,采用了定制的吊杆连接件、多点调节盘和角度调节码,可满足施工工期紧、质量要求高、装修效果高端大气等要求,具有工艺简单、维保方便、绿色环保等要求,并符合建筑工业化的发展趋势。

二、工艺流程

三、工艺技术要点

1、 移动式操作平台搭设

吊顶安装和施工主要在移动式操作平台上进行,操作平台采用承插型盘扣式钢管搭设,平面尺寸一般为5.4m×5.4m,搭设高度按现场实际。操作平台面采用钢制脚踏板满铺,并设置1.2m高安全护栏。

移动式操作平台在施工时,严禁拆除各种受力杆件,并控制平台施工荷载,严禁过多人员和材料的堆放,控制荷载在1.5KN/m2内。

移动式操作平台需要转移位置时,作业人员和作业工具材料必须下达到地面后,再旋松支撑,使支撑脚脱离地面后,开始缓慢匀速移动。到达施工位置后,底部应撑牢三角支撑架,踩下走轮制动,确认无误后方能登高作业。

2、放线定位,确定偏差量

(1)按照施工图纸中网架球节点的排布要求,对球节点按照轴线逐一进行编号。

(2)根据测量的每一个下弦球点的实际坐标,和理论球节点坐标(球节点轴线位置、高度和吊顶面板平面图如图1所示)进行核对,计算每个球点的坐标偏差值,如表1所示。

图1 球节点轴线位置、高度和吊顶面板平面图

表1 球节点坐标偏差值记录

3、深化设计和料单确定、加工

在对钢结构网架进行测量放线并确定偏差量后,由现场深化设计师对施工图进行深化设计,明确板面排布原则、节点做法和细部尺寸,并征得建设单位和设计单位的认可。同时根据深化图进行料单的编制和确定,并落实专业厂家进行吊顶各组件材料的加工。

4、可调节吊杆及连接件制作

(1)根据吊顶完成面的实际高度和球节点坐标偏差值记录表,计算出每根吊杆的长度。

(2)吊杆采用M20成品镀锌吊杆,并按照上述计算长度进行切割,并做好标记,分类堆放。

(3)可调式连接件制作

吊杆与主龙骨采用可调式连接件进行连接,连接件的制作采用工厂化加工,现场成品装配。可调式连接件采用内径为20 mm的钢套筒焊接四块4mm厚50×100的钢板组成十字状结构,在每块钢板上设置两个直径12mm的连接螺孔,一侧螺孔采用扁长形开孔,以方便所连接的主龙骨能进行安装角度的微调。同时,可调式连接件通过上下两颗调节螺母与吊杆连接,以方便连接件的高度调节,调整到位后,下端再加一颗固定螺母予以固定。

该可调式连接件详见图2。

图2 可调式连接件

5、 可调节吊杆及连接件安装

可调节吊杆及连接件在地面初装配后,分批运到活动脚手架操作平台。在操作平台上由安装工人按图纸轴线分批安装,安装时采用2人一组配合,将吊杆与网架球节点下端既有螺孔连接拧紧,并用螺母固定。固定后,依据前述测量结果的偏差值对十字连接件进行安装高度的调整,调整到位后,将下端固定螺母拧紧予以固定,完成对可调节吊杆及连接件的安装。

6、 C10型主龙骨安装

(1)组框主龙骨安装

根据各单元下料单的技术要求,选择正确长度的主龙骨,用组框C10型主龙骨把相邻两个吊杆连接件进行串联,并固定在连接件上,按照图3的原理图,由于吊杆连接件内侧螺孔为扁长形,可对连接的主龙骨产生约15°的角度调整,因此可以对组框主龙骨进行角度微调,以满足整体弧形吊顶的要求。调整好角度及相邻两根主龙骨顺直后,再用螺栓全面紧固。组框主龙骨安装完成如图3-2所示。

图3 主龙骨角度调整原理图

图4 组框主龙骨安装固定图

(2)吊装主龙骨安装

由于组框主龙骨是根据网架球节点的排列间距安装的,两点之间间距较长,达3500—4500mm不等,即组框主龙骨安装间距大于吊装主龙骨的间距,因此尚应安装吊装主龙骨。吊顶龙骨排布图要求,吊装主龙骨安装间距控制在1750mm。

把C型吊装主龙骨按图纸要求,利用专用C型钢连接角码连接在组框主龙骨上,并用配套螺栓固定,吊装主龙骨和组框主龙骨呈口字型排布。其安装节点图和现场安装图如图5和图6所示。

图5 吊装主龙骨安装节点图

图6 吊装主龙骨现场安装图

7、50×50角钢基架(配套专用副龙骨)安装

完成吊杆和主龙骨的安装后,进行副龙骨的安装,副龙骨采用配套的50×50镀锌角钢(如图7),角钢面定制配套开孔,方便安装。

图7 50×50角钢专用副龙骨

副龙骨的安装在平面上与主龙骨呈45°角,副龙骨采用M12吊杆与主龙骨连接,吊杆上端采用配套抱箍件与主龙骨固定,同时根据吊顶面的整体弧度对副龙骨在长度方向的弧度进行微调,以保证面板安装后整体吊顶面的弧度,调整到位后,将吊杆下端穿过副龙骨配套螺孔采用固定螺母与副龙骨固定。副龙骨安装如图8、图9。

图8 副龙骨现场安装图

图9 副龙骨安装完成局部图

8、面板多点调节盘安装

完成对主龙骨和副龙骨的安装并对副龙骨调整到位后,即进行面板的多点调节盘安装。安装吊顶面板规格尺寸的排布距离在面板的四角处相应位置安装配套多点调节盘,用M12螺栓固定在副龙骨上,但暂时无需紧固,待面板安装并调整完毕后再进行紧固。多点调节盘的安装如图10。

图10 多点调节盘现场安装图

9、 镀锌钢板面板的安装

(1)镀锌钢板面板的组装

吊顶面板组件和零件由厂家装箱运到现场,并由现场组装(如图11)。

图11 吊顶面板现场组装图

组装按照穿孔镀锌钢板和非穿孔镀锌钢板分类别进行,穿孔镀锌钢板先进行钢板边框的组装,在同一板面内,把相邻两件三角形钢板边框斜边拼接,并和角度调节码用M6不锈钢螺栓和翻边背楞对穿安装(如图12),

图12 面板拼装及角度调节码安装图

暂时无需紧固,待板面调整完毕后再进行紧固;而对中间的穿孔板不先拼装,穿孔板应待安装好之后再行拼装到钢板边框上去;非穿孔镀锌钢板则整块拼装并组装好背楞。组装好的面板按照板面造型的不同,做好标记分类摆放。

图13 面板现场安装局部图

(2)镀锌钢板面板的安装

面板多点调节盘安装完成并将组装好的面板分批运送到操作平台后,即可进行面板的安装。安装前,进一步确定吊顶的安装轴线,并再次确定施工纵横方向的吊顶通线。安装时,从轴线一端开始依照每单元的编号分布,对每一单元进行逐一安装。面板的安装通过面板上安装的角度调节码和多点调节盘由配套螺栓固定,板面位置的调节通过角度调节码上的螺栓和多点调节盘上的吊杆实现对面板三维空间坐标的细微调整,保证板面安装牢固、位置准确、弧度平润、拼缝严密。镀锌钢板面板安装如图13、图14。

图14 面板现场安装全图

图15 防晃斜杆的安装

吊顶面板调整到位并符合要求后,紧固角度调节码上的螺母和多点调节盘上的螺母,使其紧固定位,保证面板系统安装的牢固。

10、防晃斜撑和保险链条的安装

面板安装到位并紧固各固定螺栓后,按照吊顶系统施工图的要求,进行防晃斜撑的安装(如图15),通过防晃斜撑直接连接面板和主龙骨,以增加整个系统的稳定性,防止超大面积吊顶应室内气流或压差造成的吊顶系统晃动。同步进行面板的挂钩链条(保险装置)的安装(如图16),通过连接面板背楞和副龙骨,防止面板的脱落。最后通过配套螺栓与钢板边框固定,进行穿孔镀锌造型板的安装(如图17),并最终完成对整个吊顶系统的安装。

图16 保险链条的安装

图17 穿孔造型板的安装

11、完成安装,检查验收

完成对整个吊顶系统的安装后,及时对吊顶工程进行质量检查和验收工作,合格后,清理面板保护膜和板面污染,并于最后拆除活动式操作平台。

四、材料与设备

1、主要材料

表2 主要材料表

2、主要机械设备

表3 主要机械设备表

五、质量控制措施

1、为保证材料质量,本工法的吊顶系统各组件应由专业厂家工厂化生产加工,禁止现场手工土法加工制作。在搬运、组装和安装过程中,严禁随意碰撞各组件,不得磕碰、划花、污损各组件防火、防腐涂层或涂膜面层。

2、各组件连接的杆件、螺栓规格应严格按照图纸要求进行,螺栓应与对应螺孔配套安装,螺栓紧固力矩控制在40 ~45N•m,各组件间的连接应牢固可靠,不得松动,从而保证整个吊顶系统的牢固稳定。

3、产品保护措施

(1)骨架及面板安装应注意保护顶棚内通风、水电等各种管线。

(2)骨架、金属板及其他吊顶材料在运输、进场存放、使用过程中,应严格管理,保证做到不变形、不受潮、不生锈、不被污染、不脱色、不掉漆。

(3)顶棚部位施工处,已施工完毕的地面、墙面等应注意保护,防止污损。

(4)已装骨架不得上人踩踏,其他工种吊挂件,不得吊于骨架上。

(5)安装装饰面板时,施工人员应戴线手套,以防止污染面板。

(6)金属板安装必须在顶棚内管道试水、试压、保温一切工序全部验收合格并办理交接手续后进行。

4、 应注意的质量问题

(1)组件安装和组装:主龙骨与顶棚安装时吊杆或连接件若调平不认真,造成各点的标高不与设计标高一致。故施工时应认真操作,检查各吊点的紧固程度,并拉通线检查标高是否符合设计要求和规范标准的规定。龙骨系统安装完毕后,应经检查合格后再安装饰面板。各吊件必须安装牢固,严禁松动变形。在组装面板紧固螺栓时,各部位应松紧一致,避免板的两端紧中间松,导致日后表面出现挠度。边角处的固定点要准确,安装要密合。

(2)检查骨架局部节点构造是否合理:吊顶骨架在跨度较大的地方、留洞、灯具口、通风口等处,应按图纸上的相应节点构造设置龙骨及连接件,使构造符合图纸上的要求,保证吊挂的刚度。

(3)骨架安装不牢:顶棚骨架吊在结构上,应拧紧连接吊杆螺母,以控制固定设计标高;顶棚内的管线、设备件不得吊固在骨架上。

(4)完工后,认真清理金属板表面,表面洁净、色泽一致,不得有翘曲、裂缝、缺损等,局部没有达到要求的要及时修整,以免造成拆完架子后才发现问题。

六、安全及环保措施

1、作业人员进场前,必须认真做好三级安全教育和安全技术交底,学习并遵守现场各项安全规章制度,树立安全第一的思想,提高安全意识。

2、进入现场,必须正确佩戴安全帽,高空作业必须正确使用安全带。

3、凡要带入场内的机械设备,事先必须接受安全检查,合格后方可使用。携带电动工具时,必须在作业前先作电气、绝缘电阻检查,并作好记录。

4、严格按要求搭设移动式操作平台,并按要求设置好防护栏杆。在使用过程中,必须踩下走轮制动,严禁拆除各种受力杆件,并控制平台施工荷载,严禁过多人员和材料的堆放,控制荷载在1.5KN/m2内。平台移动时,严禁作业人员未下到地面和平台一起移动。

5、在电焊作业时,必须设置接火斗或挡火板,配置监火人员。各种防火工具必须齐全并随时可用,定期检查维修和更换。

6、吊顶安装应在操作平台上进行,严禁到网架杆件上随意行走、攀爬。

7、作业前清理场地,下班后整理场地,回收纸板箱、包装袋等可回收垃圾,及时清扫其他垃圾并投放到指定地点,随时做好落手清工作。

8、现场各种材料的堆放要按品种、规格分类堆放,要求堆放整齐,易于保管和使用。

9、加强成品保护,减少因损坏所造成的材料浪费,并加强对多余材料的回收入库工作。

七、工程应用

杭州萧山国际机场二期一阶段航站楼屋面为波浪形屋面结构体系为网架,吊顶为白色镀锌钢板吊顶,大面积区域主要位于3-36/5~3-L1/3-R1,跨度为36m,高度为18m,整个吊顶面积为38000㎡,采用本施工技术进行了吊顶的施工。

完成后,航站楼波浪屋面从两侧由低到高逐渐上升,屋面最高处位于航站区总体规划中轴线,形成了新的中轴对称布局和完整、富有动感的标志性建筑造型,结构体系新颖、经济合理,外观更具气势且柔和美观,充分体现出江南水文化风格。其轻盈的整体效果、细腻的施工质量获得建设单位、主管部门和社会各界的一致好评,工程获得2013年鲁班奖和2014年全国装饰奖。本工程完工后的现场吊顶照片如图18、19。

图18 杭州萧山国际机场二期一阶段航站楼吊顶工程完工照片1

图19 杭州萧山国际机场二期一阶段航站楼吊顶工程完工照片2

同时,根据该施工技术的独特性、先进性和工程实践,其核心技术已申请国家专利并被授权,专利号为ZL 2013 2 0096993.8。

超大空间全装配曲面金属板吊顶施工技术及工程应用

责任编辑:符媛